氧化物粒子和Nb元素对大热输入焊缝金属显微组织及冲击性能的影响

2018-01-04

(1.南京钢铁集团有限公司研究院,南京 210035;2.武汉科技大学 高性能钢铁材料及其应用湖北省协同创新中心,武汉 430081)

氧化物粒子和Nb元素对大热输入焊缝金属显微组织及冲击性能的影响

李丽1罗强2田浩1王红鸿2吴开明2

(1.南京钢铁集团有限公司研究院,南京 210035;2.武汉科技大学 高性能钢铁材料及其应用湖北省协同创新中心,武汉 430081)

母材焊接时通过交互结晶及成分稀释对焊缝金属的组织和性能产生影响。研究了母材中氧化物粒子及Nb元素对大热输入焊接的焊缝金属显微组织及冲击性能的影响。结果表明,氧化物粒子通过熔合线过渡到焊缝金属中,促进了焊缝金属中针状铁素体的形成。Nb元素细化了熔合线区域的晶粒,使以其为基底结晶的焊缝金属的柱状晶宽度减小。以上两个因素使得含氧化粒子和Nb元素的母材相比较于无氧化物粒子和不含Nb元素的母材,形成的焊缝金属韧性较高。因此,在选用焊接材料时一定要考虑母材的影响。

大热输入焊接焊缝金属Nb微合金化显微组织冲击性能

0 序 言

大热输入焊接是高效率焊接方法,在船舶舰艇、海洋工程、石油、化工、桥梁、建筑、能源等行业中,正在成为现代建造提高效率的材料连接工艺。

在大热输入焊接中,随着高温停留时间的延长和冷却速度的减慢,该工艺带来焊缝金属冲击韧性下降的问题,其关键因素之一是焊缝金属柱状晶粗大。熔池凝固时以交互结晶方式凝固[1],即以熔合线附近加热到半熔化状态的母材的晶粒表面作为现存的凝固基底。因而,母材将对焊缝金属的组织产生影响,表现在两个方面:其一,熔合线的晶粒尺寸决定了焊缝金属结晶晶粒的宽度,即柱状晶的宽度;其二,母材中合金元素过渡到焊缝金属中,将影响焊缝金属的组织[2]。

文中研究母材中氧化物粒子及微合金化Nb元素对焊缝金属的柱状晶尺寸和组织及冲击性能的影响。

1 试验材料及方法

1.1 试验材料

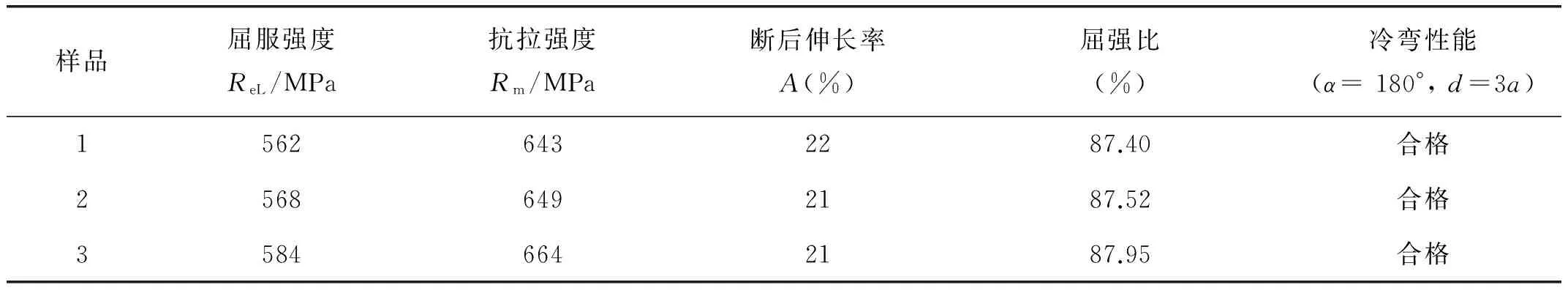

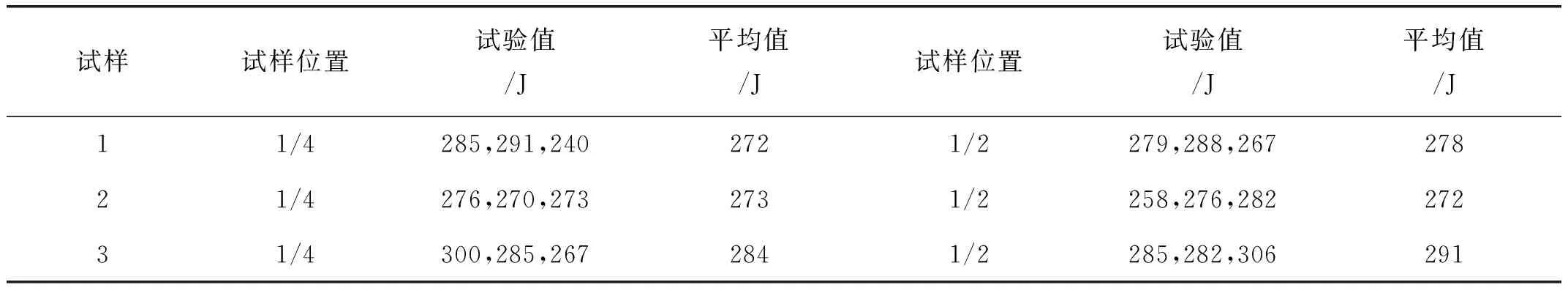

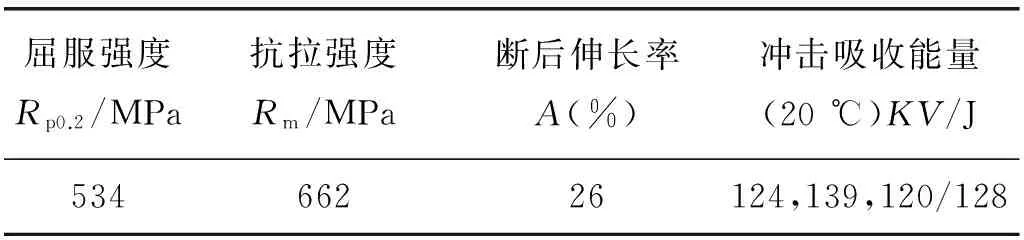

采用3种12MnNiVR容器钢,1号试样添加氧化物粒子、Nb元素含量为0.001%(质量分数,下同);2号试样不添加氧化物粒子、Nb元素含量为0.001%;3号试样不添加氧化物粒子,Nb元素含量为0.012%。3种钢的编号及主要化学成分见表1,除1号添加氧化物粒子,以及Nb含量不同外,其它合金元素含量基本相同。经调制(QT)工艺,3种试验材料母材均为回火索氏体:铁素体基体上有细小的碳化物分布,晶粒尺寸大致相近,具有相同的力学性能,具体数据见表2和表3。

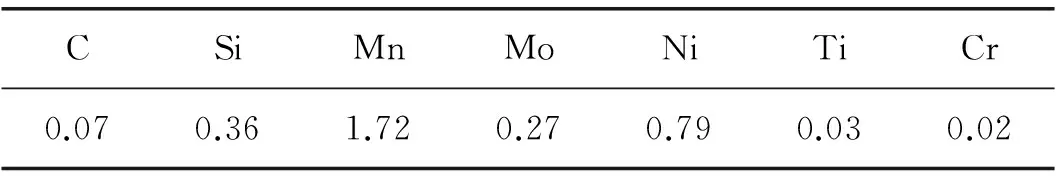

表1 试验材料的主要化学成分(质量分数,%)

1.2 焊接接头的制备

采用气电立焊方法,不对称双V形坡口,坡口尺寸如图1所示。大V边的焊接热输入为135 kJ/cm,小V边的焊接热输入为95 kJ/cm。药芯焊丝牌号为DW-S60G,直径为φ1.6 mm,其化学成分及力学性能(例值)分别见表4和表5。

表2 试验材料的拉伸性能

表3 试验材料的夏比冲击吸收能量(V形缺口,-20 ℃)

图1 气电立焊坡口形式

表4 熔敷金属主要合金成分(质量分数,%)

表5 熔敷金属力学性能

1.3 焊缝金属化学成分测量

采用光谱方法,使用光电直读光谱仪ARL4460在焊缝金属上下表面进行焊缝金属的化学成分测量。

1.4 显微组织分析

采用光学显微镜对熔合线及焊缝金属进行组织观察。取焊缝金属截面进行分析,粗磨、精磨、抛光、腐蚀均按照国家标准进行。

1.5 焊缝金属冲击性能测试

对焊缝金属进行冲击性能测试,试验温度为-20 ℃,冲击缺口位置分别距离焊缝金属上、下表面2 mm。上表面为135 kJ/cm的焊缝金属,下表面为95 kJ/cm的焊缝金属。

2 结果及讨论

2.1 焊缝金属的化学成分

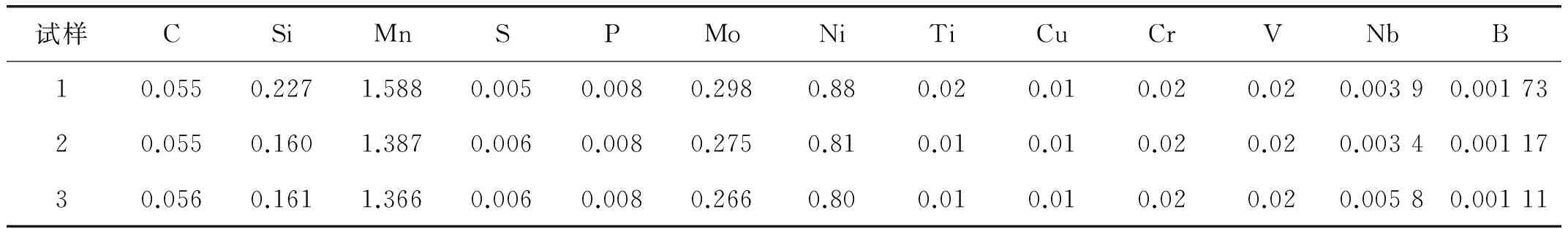

表6为采用相同的焊接材料、相同的焊接工艺后熔敷金属的化学成分,试样编号与母材相同。添加氧化物粒子的1号试样与正常冶金无Nb的2号试样相比,其Si,Mn和Ti元素分别高出0.06%,0.2%和0.006%;其它元素,如Mo和Ni在测量误差范围内,可以认为差别不大;Nb含量分别为0.003 9%和0.003 4%,也可认为没有差别。正常冶金无Nb的2号和含Nb的3号试样相比,除了Nb含量分别为0.003 4%和0.005 8%以外,其它元素均可认为是相等的。

表6 三种试验材料的焊缝金属化学成分(质量分数,%)

2.2 焊缝金属的冲击吸收能量

表7为三种试验材料的焊缝金属冲击吸收能量测试结果。可以看到,含有氧化物粒子的母材1号试样与含Nb元素的母材3号试样,二者的焊缝金属均具有较高的冲击吸收能量,无氧化物粒子、无Nb的母材2号试样,焊缝金属冲击吸收能量最低。

表7 三种试验材料焊缝金属的冲击吸收能量①

注:①接受标准为冲击吸收能量: -20 ℃时平均值不小于47 J(最小值≥33 J)

2.3 熔合线及焊缝金属显微组织分析

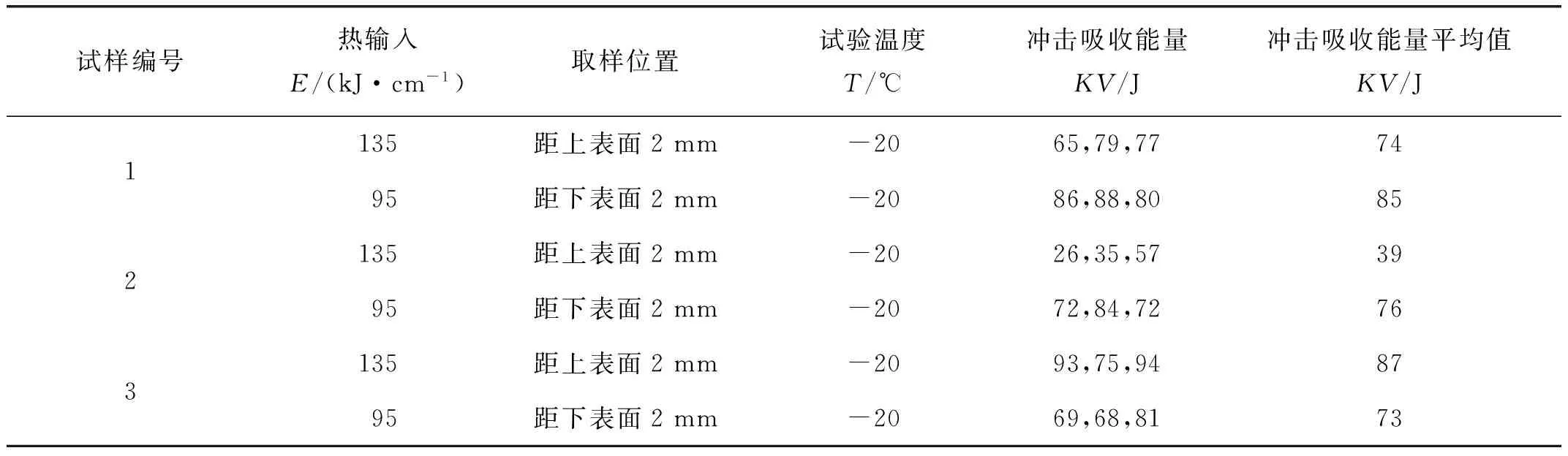

2.3.11号(含氧化物粒子、无Nb)熔合线及焊缝金属的组织分析

图2为1号试样焊接接头熔合线及焊缝金属的显微组织。可以看到,熔合线及粗晶区的晶粒粗大,135 kJ/cm热输入时熔合线的晶粒尺寸平均为116 μm;95 kJ/cm热输入时熔合线的晶粒尺寸平均为80 μm,熔合线的组织为贝氏体+针状铁素体,针状铁素体含量约小于50%。焊缝金属为明显的柱状晶,晶界为先共析铁素体,晶内为细小均匀的针状铁素体;其中135 kJ/cm热输入时焊缝金属柱状晶宽度平均为113 μm,95 kJ/cm热输入时焊缝金属柱状晶宽度平均为78 μm。

图2 焊接接头熔合线及焊缝金属的显微组织(1号试样)

2.3.22号(无氧化物粒子、无Nb)熔合线及焊缝金属组织分析

图3为2号试样焊接接头熔合线及焊缝金属的显微组织。可以看到,大热输入的熔合线晶粒粗大,组织为粒状贝氏体和少量的针状铁素体,135 kJ/cm热输入时熔合线的晶粒尺寸为114 μm;95 kJ/cm热输入时熔合线的晶粒尺寸为78 μm。小热输入熔合线及粗晶区的针状铁素体含量增多,焊缝金属为明显的柱状晶,晶界被魏氏铁素体包围,晶内有部分针状铁素体。135 kJ/cm热输入时焊缝金属柱状晶宽度平均112 μm,95 kJ/cm热输入时焊缝金属柱状晶宽度平均为75 μm。

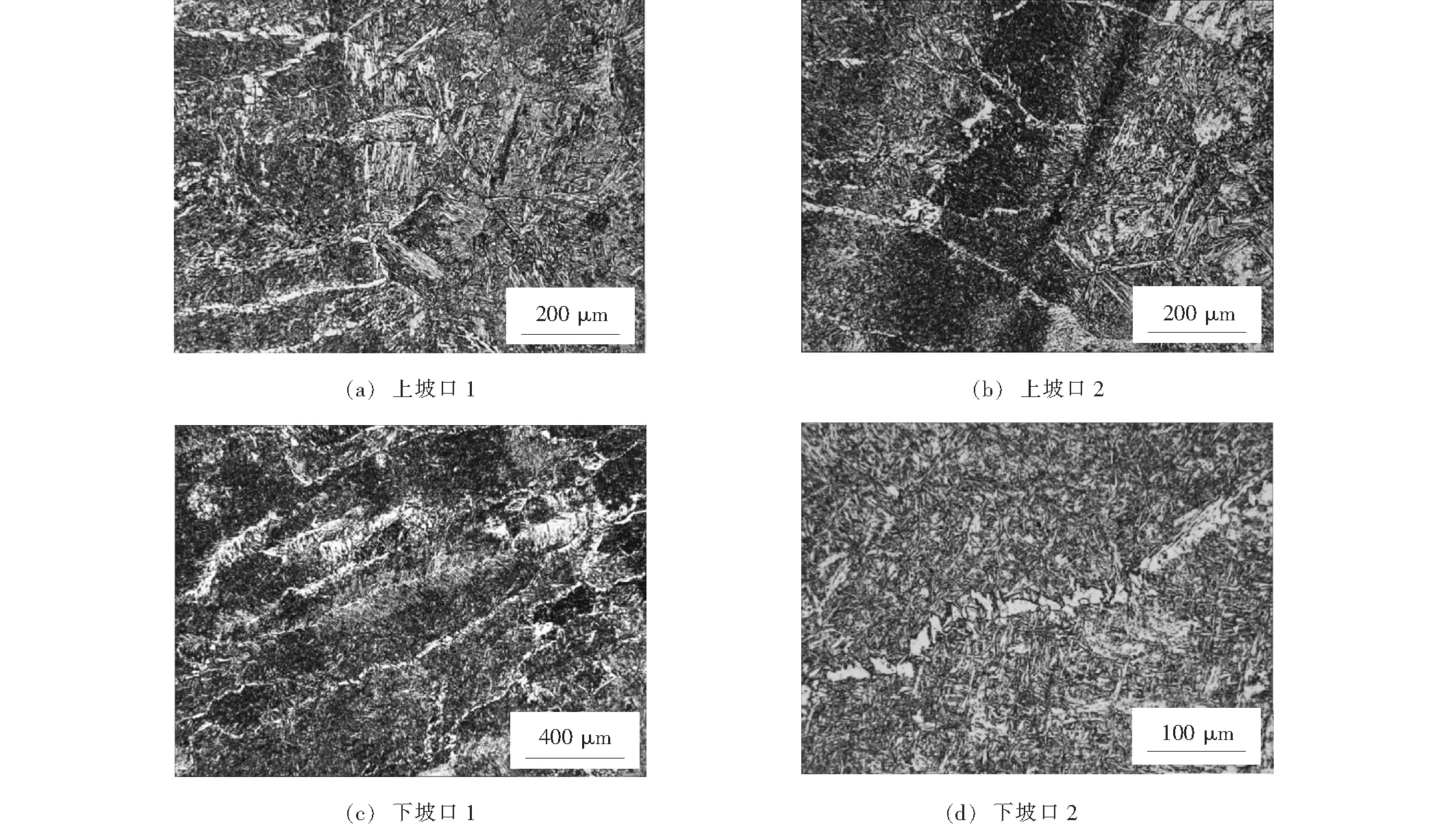

2.3.33号(无氧化物粒子、含Nb)熔合线及焊缝金属组织分析

图4为3号试样焊接接头熔合线及焊缝金属的显微组织。可以看到,相比较于无Nb、无氧化物粒子的HAZ组织,Nb的添加使熔合线及粗晶区的晶粒变小,135 kJ/cm热输入时熔合线的晶粒尺寸为103 μm;95 kJ/cm热输入时熔合线的晶粒尺寸为70 μm。焊缝金属为明显的柱状晶,晶界为先共析铁素体,晶内为针状铁素体。135 kJ/cm热输入时焊缝金属柱状晶宽度平均为100 μm,95 kJ/cm热输入时焊缝金属柱状晶宽度平均为68 μm。

图4 焊接接头熔合线及焊缝金属的显微组织(3号试样)

2.3.4焊缝金属柱状晶粒尺寸及亚界尺寸分析

图2~4的焊缝金属显微组织显示,1号为细小均匀的针状铁素体,可能是由于氧化物粒子进入焊缝金属中,起到了针状铁素体形核的作用,因而1号焊缝金属中细小均匀的针状铁素体使焊缝金属保持了一定的冲击韧性;2号晶界被魏氏铁素体所包围、晶内为贝氏体为主,可能是由于合金元素Si,Mn较低所致;3号晶界为先共析铁素体,晶内为针状铁素体,虽然针状铁素体较1号粗大,但整个焊缝金属柱状晶宽度较小。焊缝金属中含有一定数量的Nb元素,有利于细化焊缝金属的柱状晶宽度。从母材过渡到焊缝金属中,含Nb3号试样的熔合线晶粒小,引起焊缝金属的柱状晶宽度小,从而使其焊缝金属的冲击吸收能量提高。

3 结 论

(1)在母材中添加氧化物粒子,通过熔合线过渡到焊缝金属中,成为针状铁素体形核的有利质点,促进了焊缝金属中细小均匀的针状铁素体的生成,从而使1号焊缝金属的冲击吸收能量高于不含氧化物粒子的2号试样。

(2)母材金属中Nb元素在焊接过程中,有效减小了熔合线的晶粒尺寸,从而减小了依附其结晶的焊缝金属的柱状晶宽度。柱状晶的细化,使3号含Nb试样的冲击吸收能量高于2号不含Nb的试样。

[1] 张文钺,焊接冶金学[M],北京. 机械工业出版社,2003.

[2] Sindo Kou. Welding Metallurgy[M]. John Wiley & Sons, Hoboken,USA,2003.

TG443

2017-05-31

国家自然科学基金重点资助项目(50734004)

李 丽,1971年出生,高级工程师。主要从事高性能钢的焊接工艺。

王红鸿,1967年出生,博士,教授。主要从事焊接冶金理论研究与教学工作。