搭接间隙对镀锌钢板激光焊接接头组织性能的影响

2018-01-04

(唐山钢铁集团有限责任公司技术中心,河北 唐山 063016)

搭接间隙对镀锌钢板激光焊接接头组织性能的影响

刘庆永孟根巴根杜雁冰

(唐山钢铁集团有限责任公司技术中心,河北 唐山 063016)

采用光纤激光器对汽车工业中常用的高强镀锌钢板(HC450/780DPD+Z)进行激光搭接焊试验,探索搭接间隙对于焊缝处微观组织、力学性能的影响,并对某搭接间隙下形成焊缝处的微观组织结构和显微硬度变化进行观察分析。结果表明,随着搭接间隙的增加,焊缝处熔化区形状逐渐从“束腰型”转变为“直筒型”,焊缝的抗剪强度也呈现先增加后下降的现象。

双相钢激光搭接焊搭接间隙拉剪

0 序 言

随着汽车制造业的发展,激光焊接的应用越来越广泛。有研究显示,激光焊可以更好地实现车身轻量化,从而达到降低成本的目的,激光焊的单边、非接触式焊接方式可以比电阻焊双边、接触式的焊接方式具有更小的搭接宽度。如果最大程度的应用激光焊,每辆车可以节约40 kg的钢材,同时激光焊还具有焊接速度快、焊缝强度高、焊缝和热影响区窄、热变形小等优点[1]。

为了汽车车身减重以及增强车身材料的抗腐性能,高强镀锌双相钢板得到了广泛使用。但在焊接过程中发现,双相钢表面的锌层会对焊接造成很大影响,如采用电阻点焊,锌层将先期融化形成锌环,使焊接处电流密度减小,同时锌层与铜电极反应污染电极,降低电极寿命,并且锌层电阻率低,接触电阻小,焊接时容易产生飞溅、裂纹、气孔等缺陷[2];如采用激光搭接焊,则在搭接处存在镀锌层的汽化,会产生焊接气孔和飞溅等缺陷。

因此,镀锌板的激光搭接焊试验可通过在搭接处制造搭接间隙实现锌蒸汽的溢出,从而得到组织和性能较为良好的焊接接头,同时探索搭接间隙对焊缝组织、性能的影响,并找出相应的变化规律,为客户提供优化的工艺参数。

1 试验材料与方法

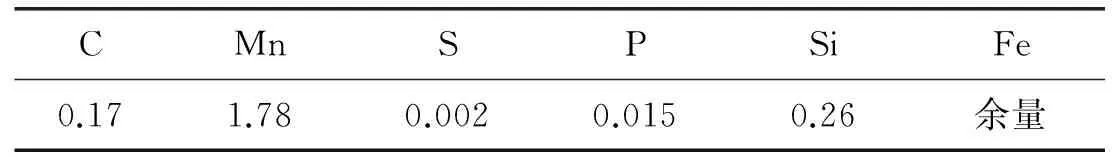

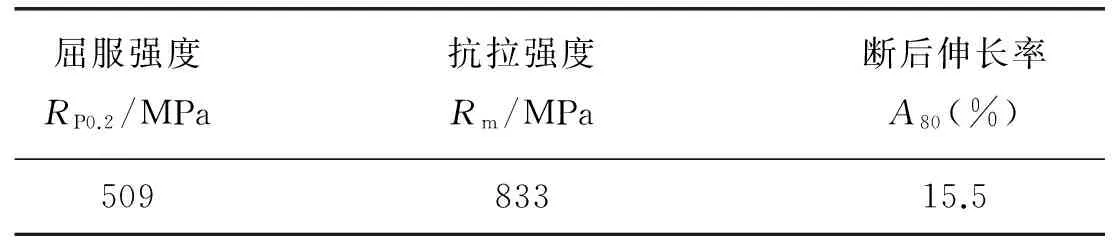

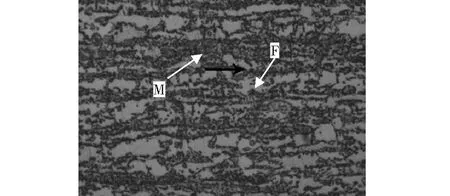

试验选用材料为唐钢高强汽车板生产线生产的高强镀锌双相钢板HC450/780DPD+Z(以下简写为DP780+Z),厚度为0.9 mm,其中锌层厚度的两面三点平均值为100 g/m2,材料的主要化学成分和力学性能见表1和表2。材料的组织形貌主要由白色的多边形铁素体(F)和深灰色的马氏体岛(M)组成,如图1所示。

表1 DP780+Z主要化学成分(质量分数,%)

表2 DP780+Z的力学性能

图1 DP780+Z微观组织形貌

采用SLCWF-X0610型激光切焊一体机进行焊接试验;采用ROFIN FL光纤激光器产生激光,其额定功率为2 000 W;采用OLYMPUS-PMG3金相显微镜观察焊缝显微组织;采用Anton Paar MHT-10显微硬度计测定焊接接头硬度分布;采用Zwick Roell/Z100型拉力试验机进行拉剪试验;采用SIGMA-HD型扫描电子显微镜观察断口。

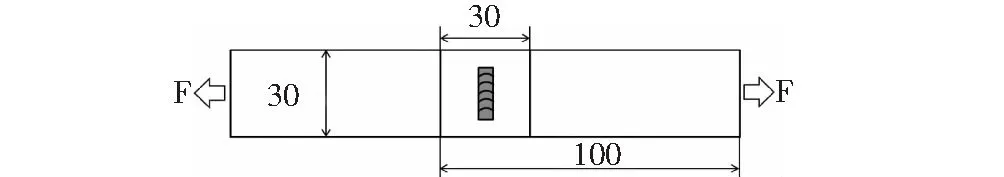

接头设计采用搭接方式,试样尺寸规格为100 mm×30 mm×0.9 mm,搭接间隙使用垫片控制,接头形式如图2所示。试样放置好之后使用特定夹具夹紧,以防止试样在焊接过程中由于热应力的作用产生移位[3]。

图2 试样尺寸与接头形式

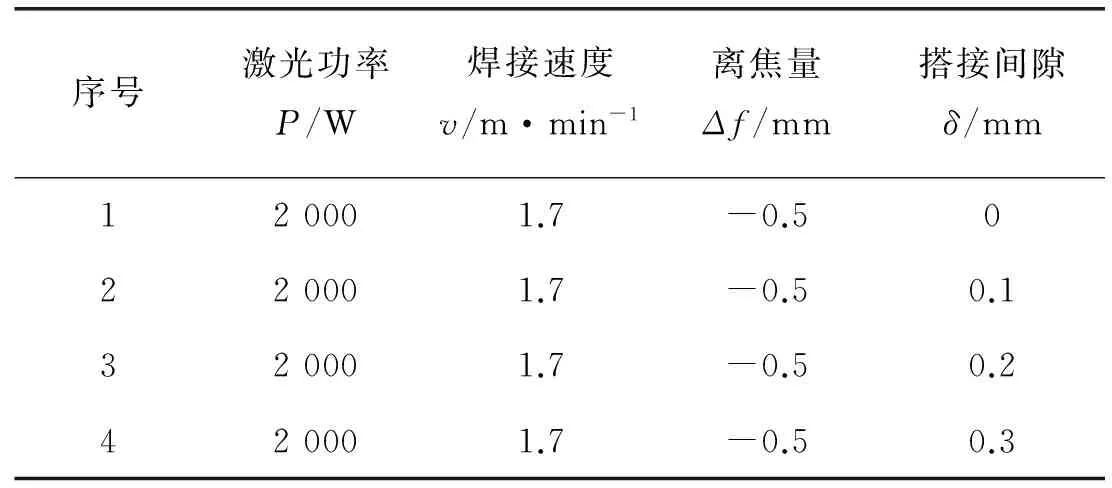

激光搭接焊工艺参数主要包括激光功率、焊接速度、离焦量、搭接间隙等。由于Zn的沸点较低为908 ℃,镀锌板在搭接焊过程中搭接处表面Zn层会汽化破坏焊缝,使得搭接间隙对焊缝组织影响尤其严重[4],故文中主要探索了搭接间隙对焊缝组织和性能的影响。通过前期探索性试验选取如下工艺参数,见表3。

表3 DP780+Z激光焊接工艺参数

2 试验结果与讨论

2.1 焊缝微观组织结构

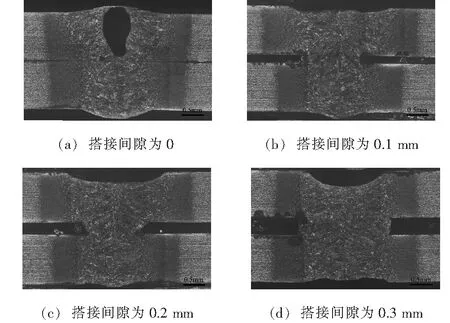

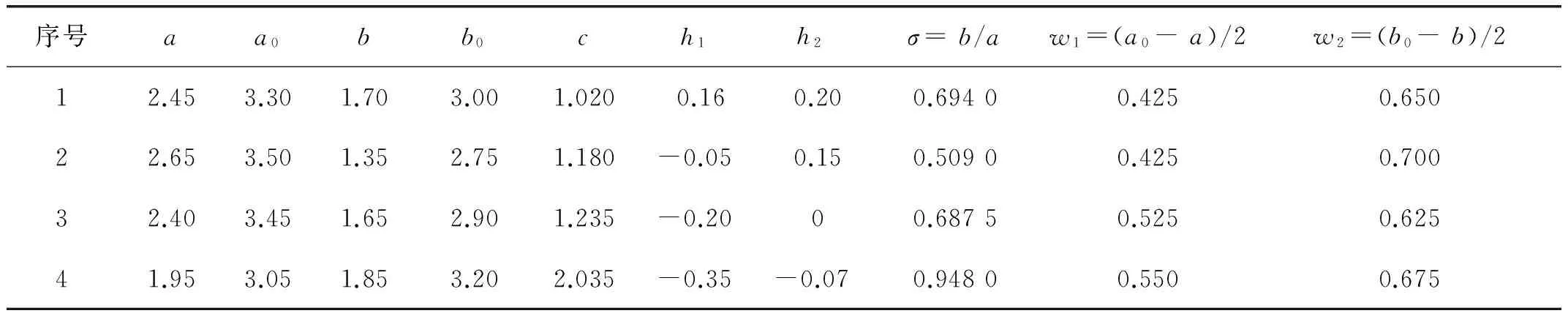

焊接接头区域主要由中心熔化区、两侧热影响区和母材区域组成,焊缝的上下表面宽度即指熔化区的上、下宽度,分别用a,b表示,尺寸因子σ为下宽度b与上宽度a的比值;a0表示焊缝上表面熔化区与热影响区宽度之和;b0表示焊缝下表面熔化区与热影响区宽度之和;c为焊缝的搭接处宽度;w1,w2表示上下表面热影响区的宽度;h1,h2表示焊缝的上下表面余高,定义焊缝凸出板材为正,凹陷为负。焊缝接头区域示意图如图3所示,焊缝接头组织形貌如图4所示。

图3 焊缝接头区域示意图

图4 不同搭接间隙的焊缝接头组织形貌

从图4可以看出,随着搭接间隙的增加,熔化区组织形貌逐渐从“束腰型”转变为“直筒型”。当搭接间隙为0时,锌蒸汽无法从搭接间隙处溢出,转而从焊缝处溢出,从而使焊缝处出现明显气孔;当存在搭接间隙时,焊缝组织形貌较好,焊缝内部没有出现气孔,且随着搭接间隙的增加,焊缝上表面凹陷逐渐加大,这是由于板材在焊接过程中迅速熔化并且对搭接间隙进行补充,从而使上表面凹陷。

不同搭接间隙得到的接头形状尺寸见表4,可以看到,随着搭接间隙的增加,焊缝的上表面宽度a先增加后减小,焊缝的下表面宽度b先减小后增加,焊缝的搭接处宽度c逐渐变大,尺寸因子σ先减小后增加,上下表面的余高都由正转负,上表面热影响区宽度略有增加,下表面热影响区宽度变化不大。

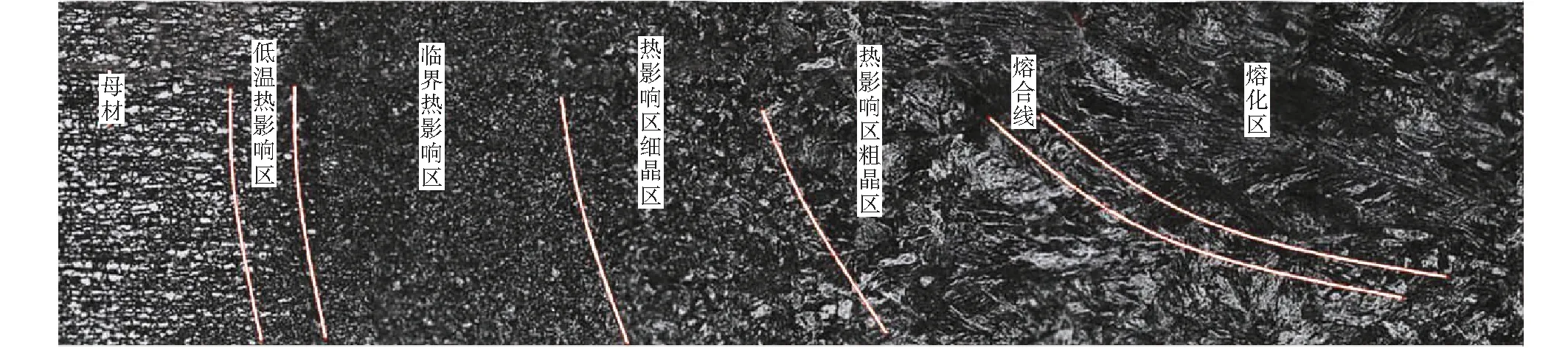

对图4中标出的区域组织进行放大观察,如图5所示。从焊缝中心向母材的组织变化依次为熔化区(FZ)、熔合线(FB)、热影响区粗晶区(CGHAZ)、热影响区细晶区(FGHAZ)、临界热影响区(ICHAZ)、低温热影响区(LTHAZ)和母材(BM)。其中熔化区(FZ)主要由指向焊缝中心的柱状晶组成,这是由于在焊接过程中熔化区形成熔池,在快速冷却时,熔融金属依附于周围半熔化固体表面非自发形核,并以柱状晶形态向焊缝中间生长,形成交互结晶。熔合线(FB)为在激光焊接过程中熔化区与非熔化区的分界线,即临界熔化区域。热影响区(HAZ)则由于距离焊缝远近不同、受热程度差异较大也分为热影响区粗晶区、热影响区细晶区、临界热影响区和低温热影响区几部分。

表4 各组激光搭接焊焊缝形状尺寸 mm

通过分析接头组织可知,熔化区和熔合线主要为粗大的板条马氏体,热影响区粗晶区和热影响区细晶区主要为铁素体,较多的马氏体及少量残余渗碳体,临界热影响区主要为铁素体、马氏体和残余奥氏体,低温热影响区与母材组织类似,都为铁素体和马氏体。其中熔化区和熔合线为母材熔化和半熔化的区域,在激光焊高冷却速度的作用下形成板条状马氏体。热影响区粗晶区和细晶区并没有熔化,但是经历了完全奥氏体化过程,并且由于粗晶区靠近熔化区,温度较高,奥氏体化较为充分,使得晶粒较细晶区更大。临界热影响区只经历了部分奥氏体化过程,所以在冷却过程组织中形成少量的马氏体和残余奥氏体。低温热影响区温度在Ac1点以下,无相变发生,但可以看到带状组织的含量和取向有一定变化,猜测原因可能是由于铁素体和马氏体在快速的热循环下发生了含量和组织的转变。

图5 焊缝接头显微组织

2.2 焊接工艺对接头硬度的影响

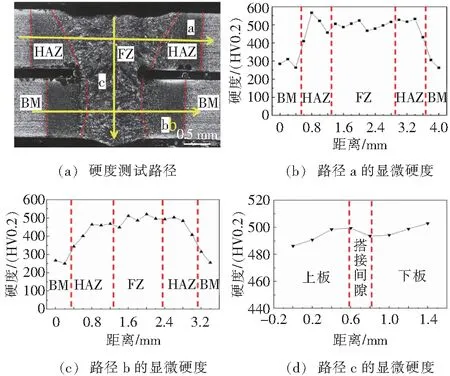

焊接接头各区域微观组织不同,从而导致各区域的显微硬度也不同,为了分析接头显微硬度的变化规律,选取搭接间隙为0.2 mm对应的接头组织进行三个方向上的显微硬度测试,接头组织形貌和显微硬度测试结果如图6所示。

显微硬度的测试方向分别如图6a中路径a、路径b和路径c所示,观察图6b和图6c可知,焊缝区和热影响区的显微硬度基本呈左右对称的趋势,焊缝处显微硬度较高,一般在450~500 HV之间,没有出现明显的软化区。

下面就三个不同方向显微硬度的变化进行具体分析。观察图6b可知,从母材到热影响区,显微硬度先增大后减小,这是由于金属在热影响区发生重结晶,在空气中冷却得到马氏体以及少量的残余奥氏体,所以硬度变大,但当距离焊缝较近时,进入热影响区粗晶区,晶粒组织过大,引起硬度下降。当进入熔化区后,组织变成了板条状马氏体,因此硬度与粗晶区持平。在整个熔化区内,显微硬度变化不大,但在焊缝中心处,硬度偏低,推测原因为:上板的焊缝中心区域为直接受热点,焊接过程完成后最后凝固,并且由于冷却速度太快,这可能导致组织中的残余奥氏体含量较高,从而硬度偏低。

图6c中路径b的显微硬度变化趋势与路径a接近,但焊缝中心区域的显微硬度与两侧热影响区变化不大,其原因可能是由于下板中心热量相比上板偏低,焊缝中心凝固较快,没有出现较多残余奥氏体,从而与热影响区硬度接近。观察图6d发现,显微硬度从上板到下板整体呈增加趋势,其原因可能为由于下板接收的激光热输入比上板少,冷却速度也较上板快,残余奥氏体含量相对较低,所以显微硬度略有上升。

图6 显微硬度测试结果

2.3 焊接工艺对接头拉剪性能的影响

使用焊接试件进行拉剪试验时,由前期焊接试样的断裂情况可知,标准试样一般断裂在远离焊缝的母材区,而非标准试样断裂在焊缝热影响区。标准试样只能说明在此焊接条件下接头的抗剪能力大于母材,而非标准试样所承受的最大抗剪切载荷才真实反应了的焊接状况,因此,制备非标准试样来评价焊缝的抗拉剪能力[1],选取搭接部分的激光焊缝长度为12 mm,焊缝布置方式如图7所示。

图7 激光搭接焊焊缝布置方式

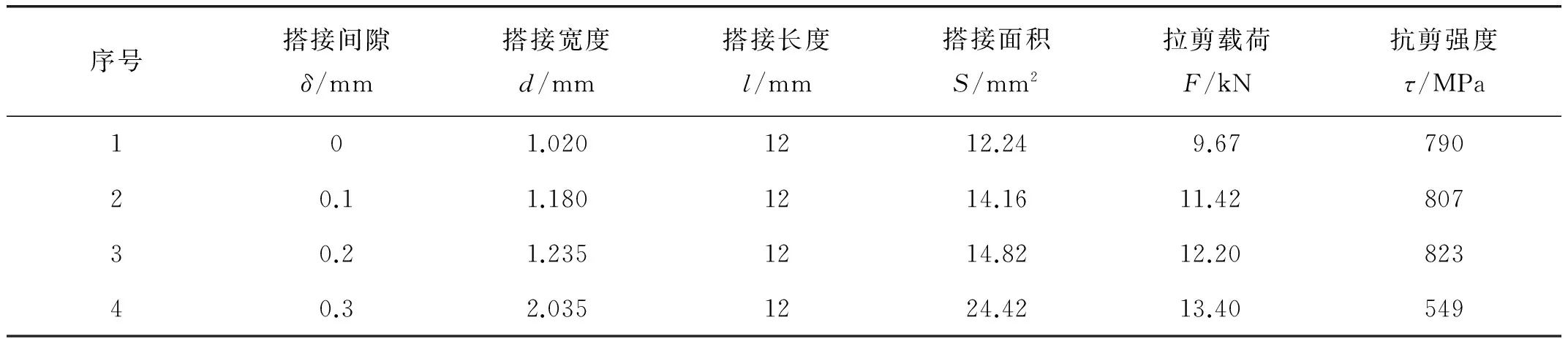

不同搭接间隙得到的激光焊缝的力学性能数值见表5。可以看到,随着搭接间隙的增加,搭接宽度先缓慢增加,当搭接间隙达到0.3 mm时,搭接面积大幅增加,从而导致搭接面积也呈现先缓慢增加后大幅增加的趋势。而随着搭接间隙的增加,焊缝能承受的拉剪载荷也逐渐增加。通过计算可知,焊缝能承受的拉剪应力呈现先增加后减小的趋势,当搭接间隙为0.2 mm时,激光焊缝的抗剪强度数值最大,达到了823.2 MPa。

表5 DP780+Z激光搭接焊接头力学性能

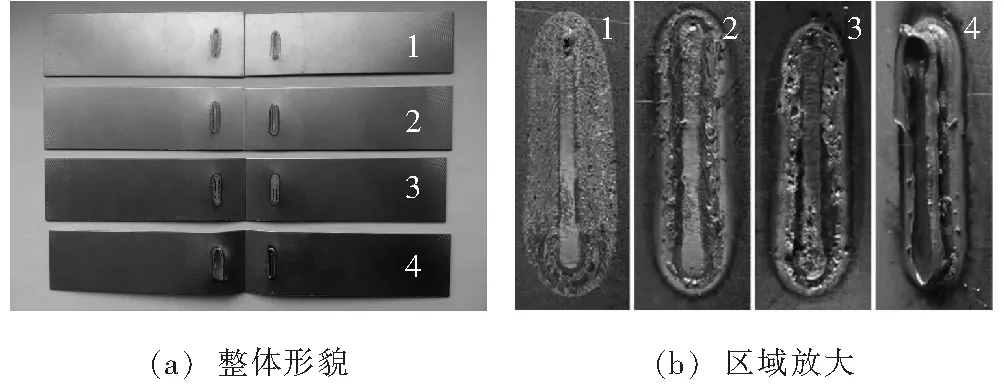

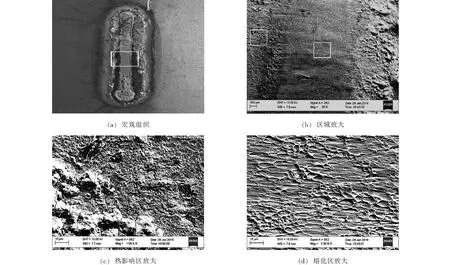

图8为不同搭接间隙得到的激光焊缝的断口形貌。其中,编号1~4分别对应搭接间隙为0~0.3 mm的接头,图8b为图8a中局部区域的放大图。可以看到,当搭接间隙小于0.2 mm时,搭接面积较小,焊缝断在上下板的搭接位置,即熔化区断裂;当搭接间隙为0.3 mm时,由于搭接面积较大,承载能力增加,焊缝断于焊缝附近热影响区。

为了对焊缝断口进行微观组织分析,选取图8b中的3号试样进行扫描电镜观察(图9)。该焊接试样是由于熔化区受到剪切力作用而断裂,通过对断口进行组织放大可以发现,断裂位置出现大量韧窝,表现出一定的塑性,临近的热影响区在拉伸、压缩等应力作用出现大量的裂纹,所以当搭接面积较小时,熔化区承载能力不够,小于附近热影响区承载极限,接头断裂在熔化区,此种情况对应搭接间隙为0~0.2 mm的情况;而当搭接面积较大,熔化区承载能力较大,超过附近热影响区材料的承载极限时,焊缝则会在热影响区发生断裂,对应搭接间隙为0.3 mm的情况。

图8 不同搭接间隙激光焊缝断口形貌

图9 搭接间隙为0.3 mm的激光焊缝断口组织形貌

3 结 论

(1)在激光搭接焊中,搭接间隙对焊缝组织形貌影响较大,搭接间隙过小,焊缝出现孔洞缺陷;搭接间隙过大,焊缝凹陷较为严重,搭接间隙以0.1~0.2 mm为宜。

(2)焊缝区域组织:从焊缝中心向母材依次为熔化区(FZ)、熔合线(FB)、热影响区粗晶区(CGHAZ)、热影响区细晶区(FGHAZ)、临界热影响区(ICHAZ)、低温热影响区(LTHAZ)和母材(BM)。

(3)DP780+Z激光搭接焊试样显微硬度呈左右对称分布,都没有软化区,但上下板分布状况略有不同,从母材到热影响区再到焊缝区,上板显微硬度为先增加后下降,下板显微硬度则逐渐增加。沿焊缝中心测量显微硬度也显示,下板显微硬度较上板略大。焊缝区硬度区间为450~500 HV,母材硬度区间为250~300 HV。

(4)对焊缝进行拉剪性能试验,当搭接间隙≤0.2 mm时,试样在焊缝处切断,当搭接间隙达到0.3 mm时,试样在焊缝附近处断裂。且随着搭接间隙的增加,接头的搭接面积和抗拉剪载荷逐渐增大,抗剪强度先增加后减小,当搭接间隙为0.2 mm时,接头的抗剪强度最大,为823.2 MPa。

[1] Wu Q. Research on laser welding of vehicle body[J]. Optics & Laser Technical, 2008, 40: 420-426.

[2] 顾春影. 白车身激光焊接单元设计与搭接焊接头性能研究[D]. 长沙: 湖南大学硕士学位论文, 2009.

[3] 梁 行,姜云禄,陈怀宁,等.SUS301L不锈钢激光搭接焊工艺参数对焊缝形貌的影响[J].焊接,2017(7):23-28.

[4] 夏明生, 孟根巴根, 梅淑文,等. 镀锌板的激光搭接焊性能[J]. 汽车工艺与材料, 2011(11): 35-39.

TG456.70

2017-05-31

刘庆永,1990年出生,硕士。主要从事激光焊接、电阻焊接的试验研究和分析。已发表2篇论文。