压力容器封头最小成形厚度的计算

2018-01-03朱永飞

朱永飞

(句容市华联特种设备制造有限公司,江苏句容 212400)

压力容器封头最小成形厚度的计算

朱永飞

(句容市华联特种设备制造有限公司,江苏句容 212400)

根据《压力容器》GB/T 150—2011和《压力容器封头》GB/T 25198—2010中提出对压力容器封头最小成形厚度的要求,谈封头最小成形厚度的计算问题。

压力容器封头;最小成形厚度;计算

10.16621/j.cnki.issn1001-0599.2017.10.46

0 前言

封头是压力容器的重要零件,不论采用冲压还是旋压,热成形还是冷成形都会在封头局部产生厚度减薄,厚度减薄与封头类型、规格(直径与厚度)、材料、工艺与工装水平、制造成方法等多种因素有关。参照GB/T 25198—2010《压力容器封头》附录J,厚度减薄量一般控制在12%~15%。封头局部厚度减薄会直截影响壳体强度。为此,封头设计、制造中要充分考虑厚度减薄问题。

最小成形厚度是受压元件成形后保证设计要求的最小厚度,《压力容器》(GB/T 150.4—2011)中6.1规定“:制造单位应根据制造工艺确定加工余量,以确保受压元件成形后实际厚度不小于设计图样标注的最小成形厚度”。《压力容器封头》GB/T 25198—2010中6.3.13明确规定:“根据制造工艺确定封头的投料厚度,以确保封头的成品最小成形厚度不小于设计要求的最小成形厚度”。两套新标准均要求“不小于最小成形厚度”代替“最小厚度不小于名义厚度减钢板负偏差(δn-c1)”,确立了最小成形厚度的作用。《压力容器封头》GB/T 25198—2010中明确要求图样标注“封头最小成形厚度”,但标准中未给出确定最小成形封头的计算方法,在此提出对封头最小成形厚度计算方法的理解。

1 封头最小成形厚度的理解

根据《压力容器》(GB/T 150—2011)封头名义厚度等于计算厚度、加厚度负偏差、加腐蚀余量、加圆整,封头名义与投料厚度无关,不考虑封头成形减薄率。最小成形厚度为计算厚度加腐蚀余量。计算公式见式(1)和式(2)。

式中 δ——计算厚度

δn—— —名义厚度

δmin—— —最小成形厚度

c1—— —钢板厚度负偏差

c2—— —腐蚀余量

Δ—— —圆整数

例1:以内径为基准的受内压(凹面受压)标准椭圆封头的设计计算。设计压力P=2.5 MPa,设计温度t=200℃,封头内径Di=2000 mm,腐蚀余量c2=1,封头材料Q345R,试设计标准椭圆封头。

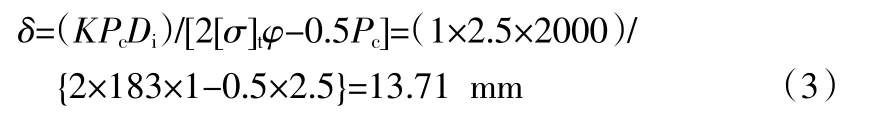

解:计算压力Pc=P=2.5 MPa,按 δn=3~16 mm查 GB/T 150.2——2011表2,取设计温度下的许用应力 [σ]t=183 MPa,查 GB/T 150.3—— —2011 表 5-1,K=1.0,焊接接头系数 φ=1,GB/T 713—2014钢板负偏差c1=0.3,c2=1。封头计算厚度按GB/T 150.3—— —2011 之式(5-1)确定,即(3)式。

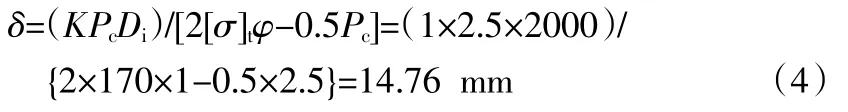

封头名义厚度 δn=δ+c1+c2+Δ=16 mm,最小成形厚度 δmin=δ+c2=14.71 mm,封头标记 EHA2000×16(14.71)。由于封头成形有减薄,按《压力容器封头》GB/T 25198—2010附录J,减薄率为13%,封头投料厚度为18 mm,封头减薄量c3=18×0.13=2.34 mm,按δn=18~36 mm 查 GB/T 150.2—— —2011 表 2,取[σ]t=170 MPa 。封头计算厚度按 GB/T 150.3—— —2011之式(5-1)确定,即(4)式。

得到封头名义厚度δn=20 mm,投料厚度18 mm,计算厚度要20 mm,说明投料厚度需要20 mm,投料厚度18 mm不能满足强度要求,原因在于,当δn=3~16 mm,设计温度t=200℃时,[σ]t=183 MPa,当 δn=18-36 mm,设计温度 t=200 ℃时,[σ]t=170 MPa,随着厚度的增加,许用应力减小,增加厚度反而要求更厚的材料才能满足封头强度要求,偏面地认为增加板厚就会满足强度要求会给设备安全造成隐患。

例1算出封头最小成形厚度δmin=14.71 mm,封头标记EHA2000×16(14.71)。如果封头标记 EHA2000×36(34.8),为了达到最小厚度,投料厚度必须>36 mm,36 mm的Q345R材料供货状态为热轧,而>36 mmQ345R材料供货状态为正火状态。又如封头标记EHA2000×30(28.8)为了达到最小厚度,必须投料厚度必须>30 mm,而>30 mm的Q345R板材,必须逐张进行超声检测,焊接接头必须做100%无损检测,而>32 mm的Q345R,焊接接头必须做焊后热处理,标记为 EHA2000×60(57)16MnDR 封头,为了达到最小厚度,必须投料厚度必须>60 mm,板材<60 mm时,冲击试验温度为-40℃,>60 mm时,冲击试验温度为-30℃,而且冲击吸收能量也不同。

从例1可以看出,设计时不考虑封头成形减薄,名义厚度与投料厚度不同,实际投料重量大于图纸标注重量,造成制造成本比预算时大。按照上例确定封头最小成形厚度,仅保证内压情况下封头本身强度,而封头开孔或管口有轴力、弯矩等情况下,封头实际成形厚度要比图纸标注的最小成形厚度大,但厚度增加值在设计之初并未计入强度计算内,而导致设计过于保守,甚至导致开孔补强不能通过或者管口应力计算不能通过,而再次增加封头厚度。

2 新的封头最小成形厚度计算方法

封头最小成形厚度由投料厚度以及封头成形减薄率决定,《压力容器封头》GB/T 25198——2010附录J给出了封头成形减薄率,根据投料厚度与减薄率,可以算出最小成形厚度。为此,提出将封头名义厚度理解为投料厚度进行最小成形厚度计算方法,见式(5)式和(6)式。

将上述例1重新计算。

例 2:按 δn=18~36 mm 查 GB/T 150.2—— —2011 表 2,取[σ]t=170 MPa。

δ=(KPcDi))/[2[σ]tφ-0.5Pc]=(1×2.5×2000)/{2×170×1-0.5×2.5}=14.76 mm

封头设计厚度δd=δ+c1+c2+c3=14.76+0.3+1+2.6=18.66 mm

按GB/T 25198—2010附录J给出的封头成形减薄率,得到封头减薄量c3=20×0.13=2.6 mm。封头名义厚度δn取20 mm,封头有效厚度 δe=δn-c1-c2-c3=20-0.3-1-2.6=16.1 mm,δe>0.15%Di=3.0 mm,满足稳定要求。最小成形厚度δmin=δn(1-减薄率)=17.4 mm ,封头标记 EHA2000×20(17.4)。

同例1对比,由于考虑了材料减薄率,封头实际最小厚度大于上例中的计算厚度加腐蚀裕量,在开孔补强等计算中得到了充分利用,有效地节省了材料,符合国家节能减排政策。名义厚度扩张为投料厚度的计算方法,解决了压力容器因厚度增加应力减小引起的强度不足问题,解决了投料厚度与名义厚度不同造成材料供货状态、钢板超声、无损检测、焊后热处理、冲击吸收能量不同等多方面问题。因此名义厚度考虑减薄率的计算方法,将名义厚度扩展为投料厚度的计算方法更为合理实用。

3 结语

通过实例计算和对比验证,确定了实用可行的压力容器封头最小成形厚度的计算方法,解决了压力容器设计和制造过程中技术及商务等问题。

TH49

B

〔编辑 利 文〕