0Cr18Ni9不锈钢换热管应力腐蚀开裂原因分析

2018-01-03,

,

(江苏省特种设备安全监督检验研究院, 无锡 214174)

0Cr18Ni9不锈钢换热管应力腐蚀开裂原因分析

熊立斌,孟若愚

(江苏省特种设备安全监督检验研究院, 无锡 214174)

某管板式换热器运行不到2个月,换热管进口端即发生开裂。通过宏观分析、化学成分分析、水质分析、金相分析、断口以及能谱分析等方法,对换热管开裂属性及原因进行了分析。结果表明:该换热管开裂为应力腐蚀开裂;循环冷却水中较高含量的氯离子以及换热管进口端处于应力腐蚀敏感温度区导致了应力腐蚀的快速发展。最后,给出了进行焊后热处理和加强循环冷却水处理的建议。

0Cr18Ni9不锈钢; 换热管; 应力腐蚀开裂; 氯离子

某公司一台回收N-甲基吡咯烷酮(NMP)的立式固定管板式换热器投运不满2个月,管束中间部位管子即发生泄漏失效,管子泄漏段处于上管板管孔内。该换热器换热管与管板材料均为0Cr18Ni9不锈钢,换热器内径700 mm,管板厚35 mm,换热管规格φ25 mm×2.5 mm,长3.0 m,管板与换热管采用焊接连接。换热管管外壳程为循环冷却水;管内介质为NMP,其沸点为203 ℃。笔者通过宏观分析、化学成分分析、水质分析、金相分析、断口分析以及能谱分析等方法,综合分析了该不锈钢换热管腐蚀开裂的原因。

1 理化检验

1.1 宏观分析

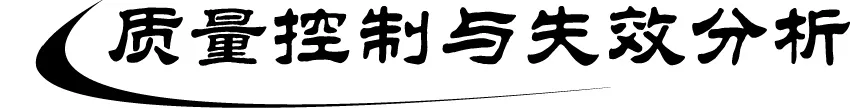

图1 失效换热管环状裂纹及断口宏观形貌Fig.1 Macro morphology of a) ring-shaped cracks and b) fractureof the failure heat exchange tube

抽出泄漏的换热管,可见上管板管孔内的一段有环状裂纹,如图1a)所示。沿开裂处将换热管打开,可见断口无明显减薄和塑性变形,断口呈灰黑色,表面有腐蚀产物,部分位置呈现亮色新断特征,如图1b)所示。

1.2 换热管材料化学成分分析

在失效换热管管孔以外管段取样进行化学成分分析,结果见表1,可见各元素含量均符合GB/T 13296-2007《锅炉 热交换器用不锈钢无缝管》对0Cr18Ni9不锈钢成分的技术要求。

表1 换热管材料的化学成分(质量分数)Tab.1 Chemical compositions of material of theheat exchange tubes (mass fraction) %

1.3 循环冷却水成分分析

在换热器循环回水总管取样口处取壳程循环冷却水(即管外介质)进行成分分析,结果见表2,可见壳程循环冷却水中的Cl-含量较高,酚酞碱度为0.1 mmol·L-1,说明OH-含量很低或基本没有。

表2 失效换热器壳程介质的成分分析结果Tab.2 Composition analysis results of medium in shell of thefailure heat exchanger

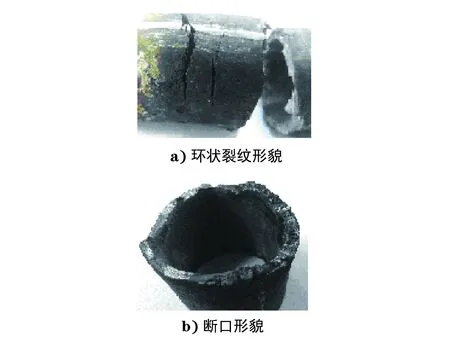

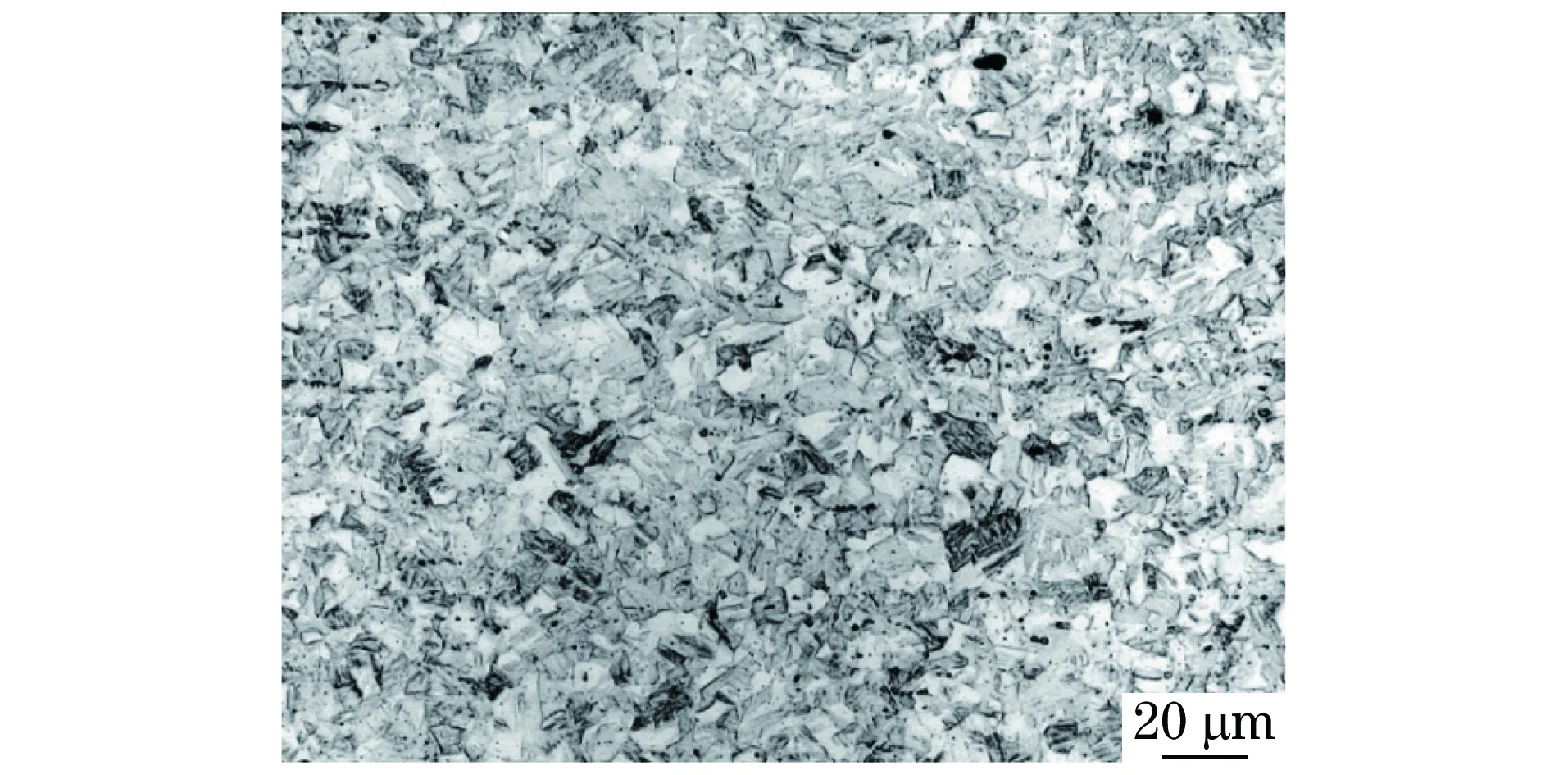

1.4 断口截面金相分析

在泄漏点附近取样进行金相分析,该部位显微组织为单相奥氏体,孪晶较多,晶粒均匀,晶粒度为8~9级,如图2所示。观察面上存在较多的二次裂纹,裂纹细长呈树枝状,尖端锐利,裂纹的扩展方式以穿晶为主,呈现应力腐蚀开裂特征[1-3],如图3所示。

1.5 断口扫描电镜及能谱分析

使用扫描电镜(SEM)对换热管断口进行观察,发现两个裂纹源,均位于管子外表面,如图4a)~c)所示。在扩展区和终断区可见明显的河流状花样,呈解理断裂特征,如图4d)所示。

图2 换热管显微组织形貌Fig.2 Microstructure morphology of the heat exchange tube

图3 断口处的二次裂纹形貌Fig.3 Morphology of second cracks at the fracture position

图4 换热管断口SEM形貌Fig.4 SEM morphology of fracture of the heat exchange tube:a) crack source area, at low magnification; b) crack source 1, at high magnification; c) crack source 2, at high magnification;d) crack propagation area and final fracture area

对断口裂纹源区进行能谱(EDS)分析,检测到除了基体元素外,还存在氯、硫等奥氏体不锈钢应力腐蚀敏感的元素成分,如图5所示。

图5 裂纹源区能谱分析结果Fig.5 EDS analysis results of the crack source ara

2 分析与讨论

2.1 循环冷却水中Cl-影响

奥氏体型不锈钢对Cl-的应力腐蚀非常敏感,少量的Cl-就有可能导致奥氏体不锈钢的应力腐蚀开裂。一般随Cl-含量的升高,奥氏体不锈钢发生应力腐蚀开裂的敏感性增加。有研究表明在低硬度循环水环境下,Cl-质量浓度达到300 mg·L-1左右时,0Cr18Ni9不锈钢的应力腐蚀敏感性较高,应力腐蚀发展较快[4-6]。

该失效换热器,其循环回水总管中水的Cl-含量高达395 mg·L-1。该换热器裂纹发生在换热管进口端,换热管与上管板结合处管壁温度较高,加上隙缝内水流动不畅,易发生水气化浓缩,使Cl-进一步富集,因而该处为应力腐蚀敏感区。

2.2 换热管应力影响

换热器在制造过程中换热管管口与管板焊接后没有进行热处理,这使换热管存在一定的残余应力。NMP蒸气由上部接管进入换热管,运行过程中换热管入口处NMP蒸气温度超过200 ℃;而换热器壳程循环冷却水出水温度低于70 ℃。因此,换热管在上管板厚度段的温度变化较大,这会产生一定的热应力。

2.3 材料及加工因素影响

该换热器换热管与管板材料均为0Cr18Ni9不锈钢,为应力腐蚀敏感材料。管板与换热管焊接连接时,连续作业可能会造成管板与换热管结合段散热不充分,中心区局部温度较高,造成奥氏体不锈钢的轻微敏化。由于尺寸较大、结构复杂,焊后热处理难以控制,该换热管管口与管板焊接后没有进行焊后热处理。敏化状态下的奥氏体不锈钢处于高Cl-含量的循环水中,极易发生应力腐蚀开裂。该换热器管束发生泄漏的管子,正好是中心区管板结合段。

2.4 温度影响

温度是影响化学反应速率的重要因素。在Cl-和拉应力存在的情况下,温度较低时,奥氏体不锈钢应力腐蚀不明显;温度升高,其应力腐蚀速率升高。有研究发现,轻度敏化的0Cr18Ni9不锈钢在溶解氧含量为0.2 mg·L-1的水中,200 ℃温度区间时应力腐蚀速率达到峰值[7-10]。该失效换热器换热管进口处NMP温度超过203 ℃,处于应力腐蚀的敏感温度区;热端循环冷却水出水溶解氧含量检测值超过0.5 mg·L-1,说明换热器内与换热管接触的循环水溶解氧含量较高,对应力腐蚀的发生有一定的促进作用。该换热器换热管腐蚀开裂段正是处于上管板管孔内温度较高的一段,而其他部位则未发现腐蚀开裂现象。

3 结论及建议

该换热器换热管材料为0Cr18Ni9不锈钢,为应力腐蚀敏感材料,其应力腐蚀开裂与循环冷却水中Cl-含量、换热管制造安装的残余应力及运行形成的温差热应力、热端高温环境的诱导作用、以及焊接加工可能造成的材料轻度敏化等因素有关。其中,循环冷却水中Cl-含量和温度因素是导致该0Cr18Ni9不锈钢换热管应力腐蚀开裂的主要因素。

建议改善换热器制造工艺,防止局部温度过高,并采取适宜的方案进行焊后热处理降低应力;运行中,应加强循环冷却水处理,确保循环冷却水中Cl-含量符合要求,并采用适宜的缓蚀阻垢剂,提高换热管对Cl-的耐蚀能力,减缓腐蚀和结垢。

[1] 陈宏刚. 304不锈钢焊接后热处理[J]. 管道技术与设备,2004(1):43-44.

[2] 廖景娱. 金属构件失效分析[M]. 北京:化学工业出版社,2011.

[3] 刘建忠. 不锈钢管道的应力腐蚀开裂及对策[J]. 腐蚀与防护,2002,23(2):76-78.

[4] 程海东. 304不锈钢在含Cl-模拟循环冷却水中点蚀和应力腐蚀敏感性的研究[D]. 北京:北京化工大学,2008.

[5] 曲秀华. 304不锈钢在含氯离子循环冷却水中腐蚀敏感性的影响[D]. 北京:北京化工大学,2008.

[6] 吕国诚,许淳淳,程海东. 304不锈钢应力腐蚀的临界氯离子浓度[J]. 化工进展,2008,27(8):1284-1287.

[7] 吕战鹏,陈俊劼. 温度对高温水中奥氏体不锈钢应力腐蚀开裂速率的影响[J]. 腐蚀与防护,2015,36(9):803-809.

[8] ANDRESEN P L. Effects of temperature on crack growth rate in sensitized type 304 stainless steel and alloy 600[J]. Corrosion,1993,49(9):714-725.

[9] 董绍平. 循环水不锈钢换热器抗氯离子应力腐蚀研究[J]. 石油化工腐蚀与防护,2012,29(1):36-40.

[10] 关矞心,董超芳,李岩,等. 304L不锈钢在核电一回路水中应力腐蚀行为的研究[J]. 科技导报,2011,29(21):17-21.

CauseAnalysisonStressCorrosionCrackingof0Cr18Ni9StainlessSteelHeatExchangeTubes

XIONGLibin,MENGRuoyu

(Special Equipment Safety Supervision Inspection Institute of Jiangsu Province, Wuxi 214174, China)

After a tube-in-sheet heat exchanger being put into use for less than 2 months, cracking happened at the inlet end of the heat exchange tubes. By means of macro analysis, chemical composition analysis, water quality analysis, metallographic analysis, fracture analysis, energy spectrum analysis and so on, the cracking property and reasons of the heat exchange tubes were analyzed. The results show the cracking of the heat exchange tubes was stress corrosion cracking which caused by the combined action of high content of chloride ion in the circulating cooling water and stress corrosion sensitive temperature of the inlet end of the heat exchange tubes. Finally, measures of adopting post weld heat treatment and strengthening circulating cooling water treatment were proposed.

0Cr18Ni9 stainless steel; heat exchange tube; stress corrosion cracking; chloride ion

2016-12-06

熊立斌(1976-),男,工程师,主要从事材料腐蚀与防护研究,xlb2020@163.com

10.11973/lhjy-wl201712016

TG172.9

B

1001-4012(2017)12-0915-03