有关焊接接头力学性能测试方面若干问题的探讨

2018-01-03,,

, ,

(中国船舶重工集团公司第七二五研究所, 洛阳 471023)

有关焊接接头力学性能测试方面若干问题的探讨

张先锋,叶宏德,高灵清

(中国船舶重工集团公司第七二五研究所, 洛阳 471023)

针对焊接接头性能测试与焊接工艺评定中常易引起分歧或者相关标准没有明确规定的一些问题,诸如通过横向拉伸试验获得接头的屈服强度与断后伸长率是否合理,拉伸试样平行段长度对试验结果的影响,拉伸/弯曲试样焊缝余高是否去除,热影响区冲击试样缺口位置的规定等,根据自身的工作经验以及大量的文献查阅,对相关标准规定之间的区别进行了阐述,并从理论上进行了分析与讨论。鉴于不同标准对同一测试项目的不同规定易造成试验结果之间的显著差异,建议尽快对统一相关标准的可能性和可行性进行讨论。

焊接接头; 横向拉伸试验; 平行段长度; 焊缝余高; 热影响区缺口位置

焊接性能检测与焊接工艺评定中需要参照一些试验方法标准(比如GB/T 2650-2008《焊接接头冲击试验方法》[1]、GB/T 2651-2008《焊接接头拉伸试验方法》[2]、GB/T 2652-2008《焊缝及熔敷金属拉伸试验方法》[3]、GB/T 2653-2008《焊接接头弯曲试验方法》[4]等),不同行业针对焊接接头性能的测试制定了相应的行业标准(比如NB/T 47014-2011《承压设备焊接工艺评定》[5]、《中国船级社 材料与焊接规范》[6]等),各个国家也制定了自己的国家标准[常用的有ASME Section Ⅸ-2013《锅炉及压力容器规范 第Ⅸ卷:焊接和钎接评定》[7]、API SPEC 5L-2007《管线钢管规范》(44版)[8]等],然而相同的检测项目在不同的标准中,一些规定与说明存在较大的差异,另外由于标准文字描述的特殊性,导致不同的技术人员对标准的理解也不一样,以上这些都容易引起分歧与争执。笔者根据多年的实践工作经验,同时查阅了大量的文献资料,对焊接接头性能测试中常易混淆以及容易引起分歧的几个问题进行了阐述,以供相关人员参考。

1 接头横向拉伸试验屈服强度与断后伸长率测试结果合理性分析

无论是焊接性能检验还是焊接工艺评定,焊接接头的拉伸性能都是一项重要的技术要求。对于焊接接头拉伸试验的取样位置,如果没有特殊说明,一般是指垂直于焊缝方向取样,拉伸试样的平行段由母材、热影响区、熔合线、焊缝几部分组成,通过横向拉伸试验可以获得焊接接头的最薄弱环节,可用于评价焊接接头抵抗断裂的极限能力。

对于接头拉伸试验能够获得的性能指标,要求进行横向取样的GB/T 2651-2008与NB/T 47014-2011规定,抗拉强度Rm是其唯一的检验指标,而要求进行纵向取样的GB/T 2652-2008对检验指标的要求等同于对母材的要求,除了要求测试焊缝的抗拉强度以外,还要求获得屈服强度Rp0.2、断后伸长率A以及断面收缩率Z。笔者在日常的检测工作中发现,由于对于标准的理解存在偏差,一些工程技术人员在进行接头横向拉伸试验时,时常要求对接头的屈服强度和断后伸长率也进行测试,而笔者在查阅文献的过程中发现一些科研工作者[9-12]也常常将接头横向拉伸的屈服强度作为焊接工艺评定的性能指标。

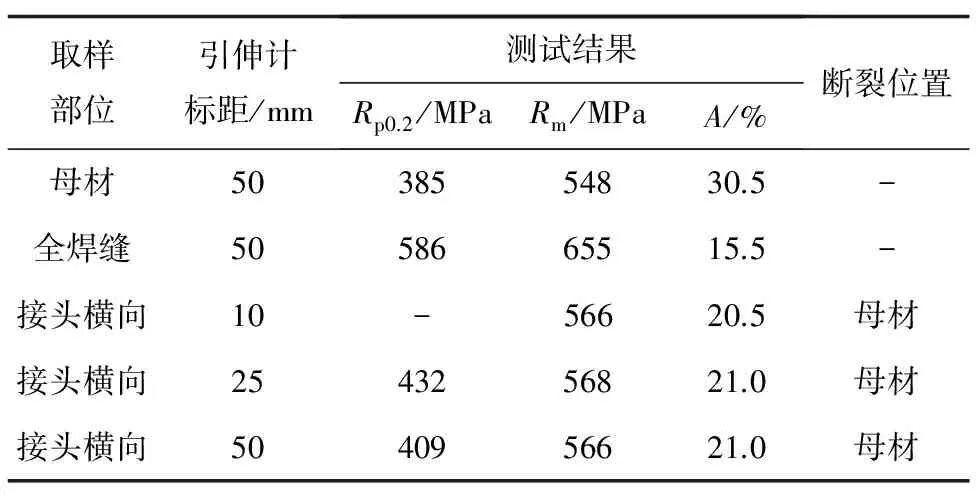

针对以上问题,开展了大量的对比试验进行验证,结果见表1。试验所选材料为16 mm厚的Q345焊接试板(焊缝宽度约为14 mm),按照GB/T 228.1-2010[13]中R4型试样加工出横向拉伸试样(焊缝在试样平行段的中间位置)、母材拉伸试样以及全焊缝拉伸试样。试验时母材与全焊缝试样夹持50 mm引伸计,接头横向拉伸试样使用了10,25,50 mm共3种标距的引伸计(引伸计夹持在试样平行段的中间位置)。从表1可以看出,接头横向拉伸试样虽然都断在了母材上,但所获得的抗拉强度均高于母材试样的,而低于全焊缝试样的;屈服强度的测试结果受引伸计标距的影响较大,所选用引伸计的标距越大,获得的屈服强度则越接近母材试样的,反之则越接近全焊缝试样的,当使用的引伸计标距小于焊缝的宽度时(对应10 mm引伸计),甚至出现了试样已经断裂,但接头屈服强度仍未被测出的情况;依据GB/T 228.1-2010,对断后伸长率也进行了计算,接头横向拉伸试样所获得的断后伸长率介于母材试样的与全焊缝试样的之间,且远小于母材试样的。

表1 对比验证试验结果Tab.1 The comparison and verification test results

对于焊接接头来讲,其包含了焊缝、熔合线、热影响区以及母材几部分,由于各部分材料成分与组织状态的差异,其整体材料性能不是均匀的,在拉伸试验过程中各部分的应力水平也是不同的。因此,笔者认为接头横向拉伸试验所获得的屈服强度与断后伸长率既不能代表母材的性能,也不能够代表全焊缝的性能,不具有明确的物理意义,利用其来评价焊接接头的性能是不合理的。

2 接头横向拉伸试样平行段长度对测试结果的影响

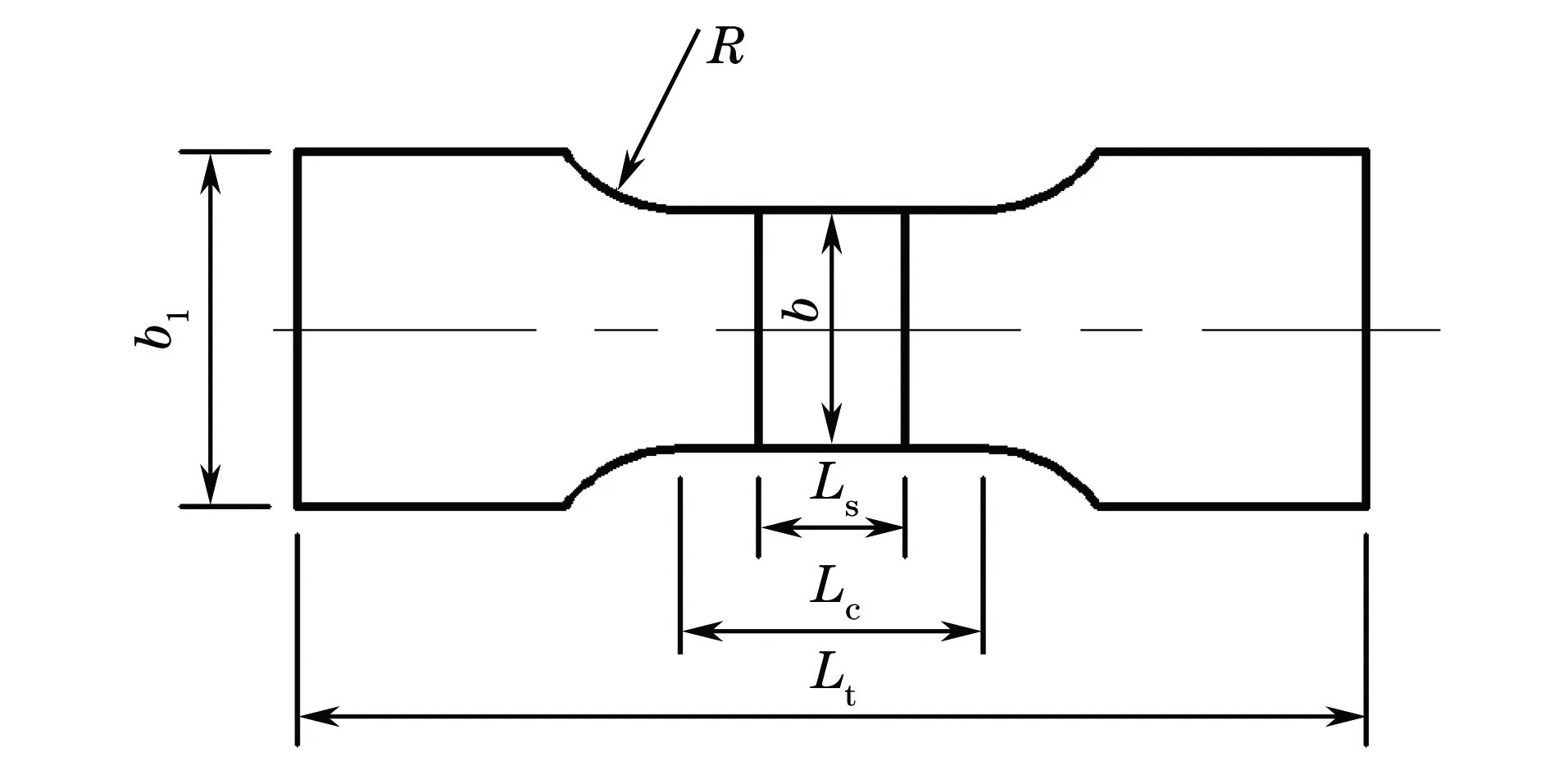

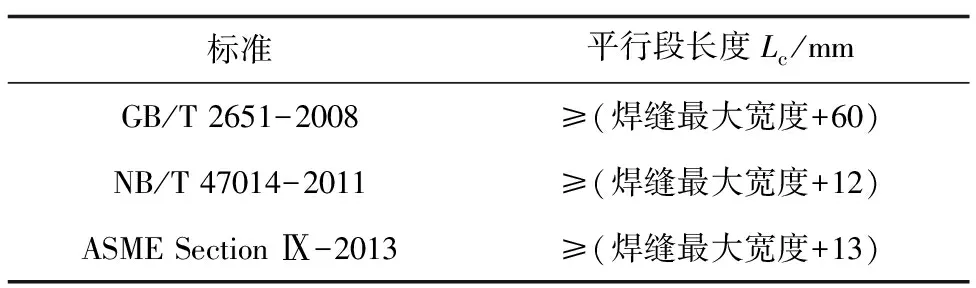

焊接工艺评定中焊接接头横向拉伸试样的尺寸对试验结果与焊接评判也有着重要的影响,在试样的尺寸参数中,试样的平行段长度对试验结果影响较为显著,即图1中的Lc(Ls代表焊缝宽度)。针对该尺寸,不同标准对其规定也不一样,最常用的几个焊接工艺评定参照标准为GB/T 2651-2008(等同采用ISO 4136:2001[14]),NB/T 47014-2011,ASME Section Ⅸ-2013,这几个标准对拉伸试样平行段长度的规定见表2。

图1 焊接接头横向拉伸试样示意图Fig.1 Schematic diagram of transversal tensile specimenof welding joint

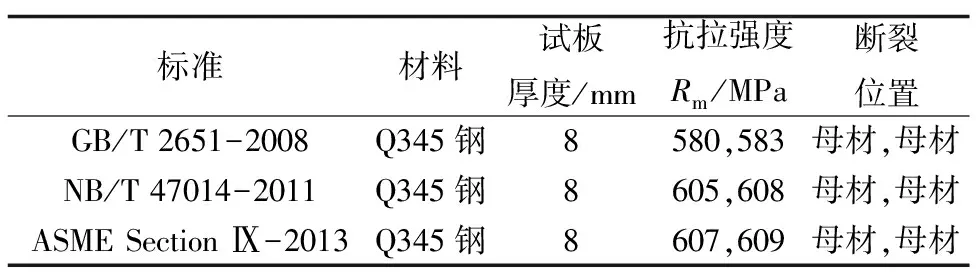

通过对比可以发现,NB/T 47014-2011和ASME Section Ⅸ-2013对接头横向拉伸试样平行段长度的要求基本一致,而GB/T 2651-2008对试样平行段长度的要求则显著大于前两者的。笔者从同一块焊接试板上下料,加工出了以上3种尺寸试样,并分别进行了拉伸试验,结果见表3,可以看出按照NB/T 47014-2011和ASME Section Ⅸ-2013进行试验的测试结果无明显差异,且均高于按照GB/T 2651-2008进行试验的结果。出现这些差异的原因主要有两个:一方面是如果试样平行段母材部分的长度越长,出现薄弱区域的概率就越大,拉伸过程中试样就会提前断裂导致强度降低;另一方面更主要的原因在于,如果接头横向拉伸试样平行段的长度较短,则参与断裂变形的区域被两侧夹持端束缚,变形过程被约束,这就需要更大的载荷才能够将其拉断,最终导致抗拉强度的升高。有学者分析认为[15],焊接接头横向拉伸试验的目的是为了考核焊接接头的极限抗拉强度是否达到了母材规定的最低抗拉强度要求,因此焊接接头横向拉伸试样的平行段长度一般较短,通常只包含焊缝区和热影响区,以强迫拉伸试样断在焊接接头范围内。这种观点倾向于选择按照NB/T 47014-2011和ASME Section Ⅸ-2013要求进行取样,但按照GB/T 2651-2008要求进行取样也被众多的工程技术人员所采用。笔者认为,虽然不同标准的要求不同,但在实际的工程应用中,应依据检验标准的要求进行取样与试验,以免造成不必要的分歧,比如在压力容器的认证过程中,锅检所就要求拉伸试样的平行段长度应严格按照NB/T 47014的规定控制在“焊缝最大宽度+12 mm”范围内。

表2 各标准对接头横向拉伸试样平行段长度的规定Tab.2 The regulation of parallel section length fortransversal tensile test in different standards

3 接头试验件焊缝余高的规定

在焊接工艺评定中还存在着另外的一个问题,即大多数技术条件中没有对试验件是否去除焊缝余高作出具体的规定,而不同标准对相关内容的规定又不相同,甚至是相反的。对于检测人员来说,需要对此有清晰的认识,了解去除焊缝余高与否对测试结果的影响规律。

表3 按3个标准加工试样的拉伸试验结果对比Tab.3 Comparison of tensile test results of specimensmachined according to three standards

3.1 拉伸试样是否去除焊缝余高

GB/T 2651-2008规定“超出试样表面的焊缝金属应通过机加工除去。除非另有要求,对于有熔透焊道的整管试样应保留管内焊缝”。这表明该标准是倾向于去除焊缝余高的,对于需要进行整管拉伸的焊管来说,由于去除内部焊缝余高的难度较大,可以不对内部焊缝余高进行处理,但表面焊缝余高要通过适当的方式去除。API SPEC 5L-2007则规定“焊缝余高是否去除由制造厂决定”,这就把问题抛给了制造厂,但在附录C中针对补焊工艺评定,又作出了“试样两面的焊缝余高应去除,抗拉强度应至少等于相应钢级钢管规定的最小抗拉强度”的规定,要求对焊缝余高进行去除。NB/T 47014-2011对拉伸试样也作出了“试样的焊缝余高应以机械方法去除,使之与母材齐平”的规定。《中国船级社 材料与焊接规范》中对对接接头拉伸试样焊缝余高的规定为“焊缝上下表面应锉平、磨光、或机加工至与母材表面齐平”。对于焊接试验件来说,是否去除余高,对试验结果、断裂位置及评判结果的准确性、统一性是有影响的。若不去除余高,焊缝的断面尺寸势必大于母材的,即使焊缝强度低于母材的,也增加了试验件断在母材上的概率。还有少数情况,如果试验件断在了焊缝上,由于焊缝的断面尺寸不规则,无法进行准确的计算,是按照母材的截面积进行计算,还是重新取样进行试验?这些问题在标准中都没有作出明确的规定,在实际操作中,容易引起纠纷。

针对以上问题,左富纯[16]提出:在进行焊接工艺评定前应首先明确是对结构强度进行评价,还是要对材料性能进行评价;如果是前者,可以不去除焊缝余高;否则,必须去除焊缝余高,减小其对测试结果的干扰与误判。对于拉伸试验结果的评判存在以下几种情况。

(1) 拉伸试样去除了焊缝余高,试样整个平行段的尺寸一致,母材与焊缝的截面尺寸不存在差异。试验结束后,若试样的断裂位置在焊缝上(也包含断在热影响区的情况),则其值为接头的实际抗拉强度;若断裂位置在母材上,说明焊缝的强度要高于母材的,焊接接头的安全性能要优于母材的。需要强调的是,无论试样断在焊缝还是母材上,试验人员都需要在报告中对断裂位置进行标注,便于工程技术人员准确、合理地对焊接工艺进行评定。

(2) 对于不去除焊缝余高的拉伸试样,则存在母材与焊缝截面积不一样的情况:若试样断在了母材上,则按照试样能够承受的最大载荷除以母材的截面积来计算试验件的抗拉强度,需要注意的是,试样虽然断在了母材上,但焊缝的抗拉应力不一定高于母材的,焊缝截面尺寸的加大起到了对局部静强度补充的作用,只是其能够抵抗断裂的载荷高于母材的,而非应力高于母材的;而对于断在焊缝上的试样,目前的普遍做法是直接判定为不合格。

3.2 弯曲试样是否去除焊缝余高

弯曲试样焊缝余高的要求为:GB/T 2650-2008规定“除非相关标准和/或协议另有要求,超出试样表面的焊缝金属一般应通过机加工方法除去”;NB/T 47014-2011则规定“试样的焊缝余高应采用机械方法去除,面弯、背弯试样的拉伸表面应加工齐平,试样受拉伸表面不得有划痕和损伤”;《中国船级社 材料与焊接规范》的规定为“焊缝上下表面应锉平、磨光、或机加工至与母材表面齐平”。可见几个标准均要求对焊缝余高进行去除。需要注意的是,在去除焊缝余高的过程中,可以使用铣床、刨床等机加工手段,但都不应该留下横向刀痕,以免在弯曲试验过程中成为试样断裂的起裂源。

4 缺口开设位置对热影响区冲击性能的影响

焊接工艺评定中冲击性能也是一项重要的检验指标,由于整个接头区域包含了焊缝、熔合线、热影响区以及母材几部分,且各部分之间的材料成分与组织状态都有较大的差异,所以冲击试样缺口开设的位置对焊接接头冲击吸收能量的测试具有重要的影响。焊接接头冲击试样缺口开设位置包含焊缝、熔合线、热影响区以及母材4个区域,各个标准中对焊缝、熔合线及母材的规定较为明确,唯一没有明确缺口开设位置的是热影响区,常用的几个标准对热影响区缺口开设位置的描述见表4。

从表4可以看出,常用的几个标准对热影响区缺口位置的描述都过于模糊,仅有《中国船级社 材料与焊接规范》焊接工艺认可试验部分对热影响区缺口取样位置进行了具体的规定,且以上规定仅仅针对熔化焊与压焊接头,对于热影响区极小的电子束焊或者激光焊,则没有标准可以参考。文献[17]的研究结果指出,V型缺口底部圆弧中点与焊缝熔合线间的距离在极小的范围内偏移,即可对测得的冲击吸收能量产生显著的影响。这是因为热影响区冲击试样V型缺口有可能跨越了焊缝、熔合线、热影响区,甚至是母材,而在冲击试验过程中,当冲击设备的刀刃与试样接触后,试样开始在V型缺口根部起裂时,起裂的位置通常不会是一条线,而是一个点,由于缺口根部距离熔合线的距离不同,导致起裂点的位置也不尽相同,可能出现在焊缝、熔合线、热影响区、母材中的任何一个位置,不同起裂位置的起裂能量并不相同,最后获得的冲击吸收能量也就有较大的差异。

表4 不同标准对热影响区缺口开设位置的规定Tab.4 The regulation of notch positions of heat affected zonein different standards

在实际工程应用中,有两种方法来确定热影响区缺口位置:其一,对于高强度钢材,试样轴线与熔合线交点向母材一侧偏移2 mm作为缺口位置,对于低强度钢材,试样轴线与熔合线交点向母材一侧偏移1 mm作为缺口位置;其二,对于厚钢板,试样轴线与熔合线交点向母材一侧偏移2 mm作为缺口位置,对于薄钢板,试样轴线与熔合线交点向母材一侧偏移1 mm作为缺口位置。以上这些都是经验做法,实施起来通常都比较粗糙。为了解决这个问题,API SPEC 5L-2007规定“为确保在适当位置开缺口,开缺口前应对试样进行腐蚀”。建议在大批量的试样加工中,开缺口前先对试样进行腐蚀,让缺口位置尽可能多地通过热影响区,这种做法可以成为减少缺口位置偏离、避免对试验结果产生异议而引起纠纷的有效措施。需要注意的是,在实际取样过程中,试样V型缺口的位置可以固定,然而有的焊缝形状不太规则,且热影响区各个区域都比较窄,在取样上较难把握[18],即使缺口定义在同一位置,但实际开设后还是可能会出现差别。

5 结束语

由于不同标准对焊接接头性能测试以及焊接工艺评定的技术要求不尽相同,在进行试验前,应先核实合同或者技术协议中参考的试验标准,按照相关试验标准对试验结果作出科学合理的评判。当合同或者技术协议中未作相关规定时,需要供需双方协商,采用统一的标准进行试验,尽量避免出现不必要的分歧与争议。同时,建议组织相关专家进行分析论证,探讨统一相关内容的可能性与可行性。

[1] GB/T 2650-2008 焊接接头冲击试验方法[S].

[2] GB/T 2651-2008 焊接接头拉伸试验方法[S].

[3] GB/T 2652-2008 焊缝及熔敷金属拉伸试验方法[S].

[4] GB/T 2653-2008 焊接接头弯曲试验方法[S].

[5] NB/T 47014-2011 承压设备焊接工艺评定[S].

[6] 中国船级社 材料与焊接规范[M]. 北京:人民交通出版社,2012.

[7] ASME Section Ⅸ-2013 锅炉及压力容器规范 第Ⅸ卷:焊接和钎接评定[S].

[8] API SPEC 5L-2007 管线钢管规范(44版)[S].

[9] 赵洪运,杨德惠,王国栋,等. 400 MPa级超级钢CO2气体保护焊不同焊接工艺焊接接头组织性能[J]. 热加工工艺,2005(6): 54-55.

[10] 于燕,王立夫,刘景辉,等. 不同焊接工艺对超级钢焊接接头组织性能影响[J]. 热加工工艺,2005(3):58-59,61.

[11] 李振团,邢淑清,陆恒昌,等. 不同焊接工艺对厚板S620Q接头组织及性能的影响[J]. 兵器材料科学与工程,2015,38(4):30-34.

[12] 徐春华,赵洪运,杨贤群,等. 冷却条件对超级钢焊接接头组织和性能的影响[J]. 理化检验-物理分册,2008,44(7):342-345,396.

[13] GB/T 228.1-2010 金属材料 拉伸试验 第1部分:室温试验方法[S].

[14] ISO 4136: 2011 Destructive tests on welds in metallic materials—Transverse tensile test[S].

[15] 王庆田. 焊接接头横向拉伸试验取样要求的理解与争议——探讨统一相关标准要求的可能性[J]. 核标准计量与质量,2013(4):42-48.

[16] 左富纯. 有关焊接接头拉伸试验问题的讨论[C]∥丁建林. 西气东输管道与钢管应用基础及技术研究论文集. 中国:石油工业出版社,2004:319-323.

[17] 刘强,上官丰收,仝珂,等. HFW套管焊缝不同缺口位置的韧性研究[J]. 焊管,2010,33(12):18-22.

[18] 蔺卫平,李爱萍,王晓燕,等. X70管线钢焊接接头热影响区的冲击性能[J]. 理化检验-物理分册,2009,45(5):273-276.

DiscussiononSomeIssuesaboutMechanicalPropertyTestofWeldingJoints

ZHANGXianfeng,YEHongde,GAOLingqing

(Luoyang Ship Material Research Institute, Luoyang 471023, China)

Considering the existing problems that easily lead to divergence or are not clearly defined in standards for welding joints performance test and welding procedure qualification, such as the rationality of yield strength and percentage elongation after fracture obtained from the joint transversal tensile test, the effect of parallel section length of tensile specimens on the test results, whether the weld reinforcement being removed for the tensile/bending specimens, the definition of notch position of impact specimens for heat affected zone (HAZ) and so on, the differences among the relevant standards were described according to own work experience and a large number of literature reviews, and the reasons that caused the different results were analyzed and discussed in theory. In view of the present situation of different standards on the same test items easily leading to significant differences in test results, it is recommended as soon as possible to discuss the possibility and feasibility of reunification of relevant standards.

welding joint; transversal tensile test; parallel section length; weld reinforcement; notch position of heat affected zone

2017-08-29

张先锋(1988-),男,工程师,硕士,主要从事材料力学性能测试技术研究,zhangxianfeng0811@163.com

10.11973/lhjy-wl201712009

TG142.1

A

1001-4012(2017)12-0889-05