重型数控卧车承载能力提升改造

2018-01-02张朝阳韩兆举孟天宇申明付姚培根

张朝阳,韩兆举,孟天宇,申明付,郭 杰,姚培根

(1.洛阳中重设备工程工具有限责任公司,河南洛阳 471003 2.中信重工机械股份有限公司,河南洛阳 471003)

重型数控卧车承载能力提升改造

张朝阳1,韩兆举1,孟天宇1,申明付2,郭 杰2,姚培根2

(1.洛阳中重设备工程工具有限责任公司,河南洛阳 471003 2.中信重工机械股份有限公司,河南洛阳 471003)

超大型回转件本身质量大,现有的重型卧车不能满足加工需要,通过加装辅助托辊分载装置对机床承载能力进行提升改造,达到高效率、短周期、低成本的改造要求。

重型数控卧车;承载能力;提升改造

10.16621/j.cnki.issn1001-0599.2017.05.53

0 引言

国家重大战略工程必须由极端制造能力提供保证与支撑。极端条件下的可靠服役已成为复杂装备制造的基本特点和要求。重型制造装备的基本特点是尺度、载荷、惯量巨大,为满足重型装备的制造加工,需要机床具备更高的加工能力,针对大型卧车承载能力的提升改造,介绍一种低成本、短周期的改造方案。

1 改造背景

中信重工机械股份有限公司为国内某公司生产制造的冶金设备Φ4400 mm×18 000 mm底吹熔炼炉,筒体外径4400 mm,筒体长14 380 mm,重149.112 t。底吹熔炼炉筒体使用Φ6000 mm×22 000 mm卧车(机床型号TP300)加工,机床主要性能参数:主轴卡盘和尾座卡盘中心距床身高3000 mm(最大回转直径6000 mm),过刀架最大加工直径4600 mm,最大加工工件长度22 000 mm,前后夹盘直径均为4000 mm,机床承重120 t。底吹熔炼炉筒体重量超出该机床设计承重能力,不能满足加工要求。为满足生产需求及后续同类产品的加工,需要一套高效率、短周期、低成本的解决方案。

2 改造方案

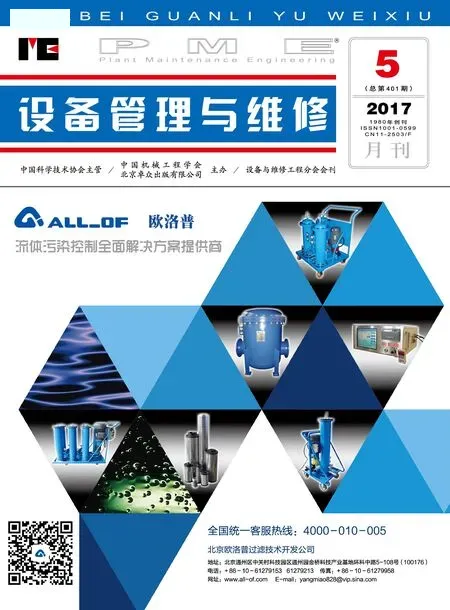

TP300卧车主轴结构如图1所示,主轴箱和尾座主轴均为主轴—卡盘结构,卡盘装卡工件后,通过主轴前、后轴承提供支撑力并使工件进行支撑回转,承载工件重量的能力关键在于主轴前、后轴承的额定承载能力。通过更换轴承型号提高轴承的承载力,也可以实现卧车承载能力的提升,但必须对箱体、主轴上轴承位置尺寸进行设计更改,这样不仅完全改变了原有的配合尺寸,同时要对主轴箱、尾座进行拆解,甚至更换主轴,工作量大,成本高,且存在加工质量、装配精度等不确定性因素,难以满足高效率、短周期、低成本的改造要求。

图1 TP300卧车主轴结构示意

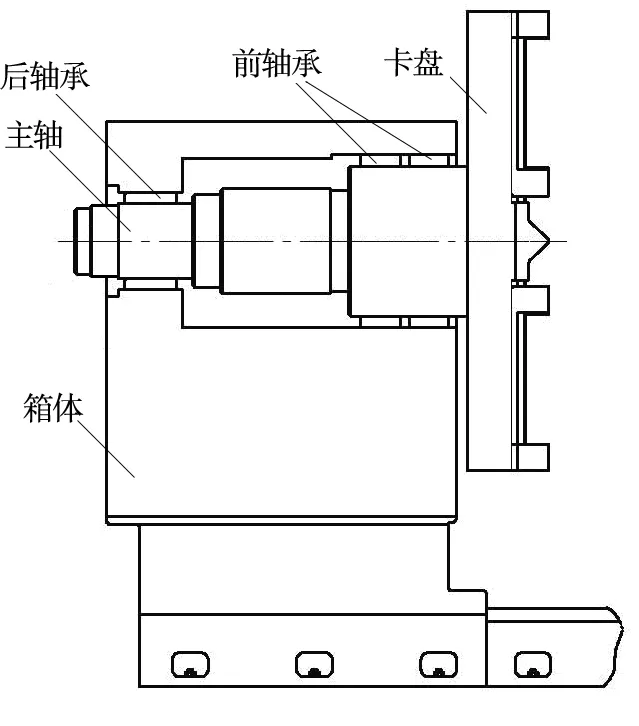

改造要求是不改变原有内部机械结构,从外部入手解决承载力问题。经综合考虑,决定在主轴箱卡盘和尾座卡盘下方各增加一套辅助托辊分载装置,通过为主轴卡盘提供辅助支撑分力提升机床的承载能力,同时为了保持卡盘的整体刚度、强度和耐久性,在卡盘外圆热装一轮带,使辅助托辊分载装置的支撑力通过轮带传到卡盘主轴,分载工件重量。机床改造承重结构布置见图2。

3 改造内容

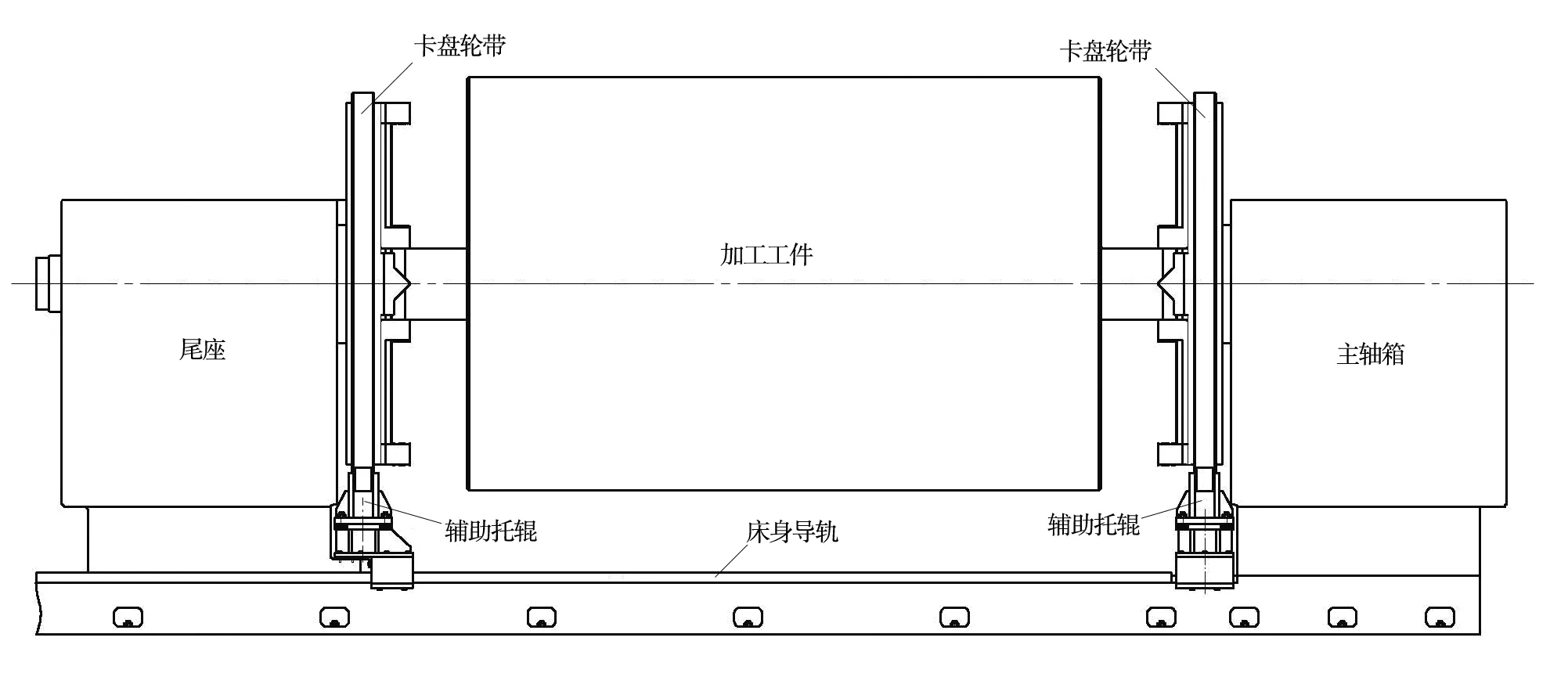

(1)辅助托辊分载装置。辅助托辊分载装置的2套辅助托辊分别与卡盘轮带相切接触,与卡盘竖直轴线方向成30°夹角(图3)。辅助托辊通过卡盘轮带托住卡盘,用于卸荷机床承载力。托辊内部为调心轴承,工作过程中可根据受力方向变化进行微量自适应调整,以保证分载效果。通过调整丝杠、丝母实现对辅助托辊支撑预紧力的调整,达到最佳的接触效果。

图2 机床承重结构布置示意

图3 机床承重改造示意

辅助托辊装置靠下部的托辊支承座、托辊导轨座支撑。托辊支撑座有通长键槽,与辅助托辊下部的键形成滑动副,对辅助托辊的径向移动进行导向,同时进行轴向定位。尾座端下方的托辊导轨座与床身导轨接触,并将托辊导轨座通过连接板与尾座体连为一体,使尾座端辅助托辊装置可以随尾座移动,以适应不同长度的工件,避免拆卸。主轴箱端辅助托辊装置不需要移动,托辊导轨座直接与主轴箱体下部支撑固定连接。

(2)卡盘轮带。由于卡盘材料为铸铁,而辅助托辊材料一般采用经表面淬火后的42CrMo,轮带材料选 45#钢。轮带工作过程中,要受到托辊的作用力,如采用铆焊件,焊缝连接处的硬点会对托辊产生循环冲击载荷,使托辊较快产生压痕点蚀磨损,影响精度和使用寿命,同时托辊轴承由于振动磨损缩短使用寿命。如采用铸钢或铸铁件,硬度远低于托辊表面硬度,两者对滚易造成轮带较快磨损,因此轮带材料选用锻件。

轮带与卡盘选用过盈配合,热装方式安装,使轮带对卡盘圆周上的固持力均匀,加强卡盘的刚度和强度。根据卡盘尺寸选择轮带与卡盘合适的过盈量,过盈量小,可导致工作过程中轮带与卡盘产生相对移动;过盈量过大,则热装冷却后会因轮带对卡盘的固持力过大,对卡盘结构产生不利影响。

图4 TP300卧车改造后使用效果

4 改造效果

TP300机床改造完成后,完成了Φ4400 mm× 18 000 mm底吹熔炼炉筒体的加工任务(图4),卧车加工承载能力得到提高,实现高效率、短周期、低成本的改造要求。提高企业的核心竞争力,也为未来大型机床的再次扩展提供可借鉴的方法。

[1]高峰,郭为忠,宋清玉,等.重型制造装备国内外研究与发展[J].机械工程学报,2010(19):46-47.

TG502.7

B

〔编辑 李 波〕