离心泵效率提升实践

2018-01-02翁俊

翁俊

(四川省宜宾惠美线业有限责任公司,四川宜宾 644000)

离心泵效率提升实践

翁俊

(四川省宜宾惠美线业有限责任公司,四川宜宾 644000)

分析离心泵工作效率低的原因,离心泵的运行工况点偏离设计工况是造成离心泵效率低下的主要原因;离心泵由于结构型式存在机械损失、容积损失、流动损失,使得自身运行效率低下;管路效率低下也是造成能源浪费的原因。结合离心泵性能特性曲线和管路特性曲线提出了离心泵高效工作范围的概念,提出解决离心泵实际运行效率低下的方法,包括减少离心泵的水力损失,进行切割叶轮和调节转速以及改善密封等措施。

离心泵;叶轮;运行效率;节能

10.16621/j.cnki.issn1001-0599.2017.05.70

0 概述

当前能源不断紧缺,节能和能源开发技术一直是研究的热点。泵在人们生活中使用广泛,是主要的耗能设备之一。由于离心泵本身的结构和特点所限,该类型的泵效率普遍偏低,分析水泵效率偏低的原因,如何提高水泵效率、降低水泵耗能是公司始终研究的课题,高效运行的水泵能够对水暖制造部的节能、降耗工作起到直观而积极的作用。

1 离心泵效率偏低的原因分析

1.1 离心泵的运行工况点偏离设计工况

离心泵的工作参数有转速n、扬程H、流量Qv和效率η,当离心泵的扬程发生变化,其他参数也发生相应的变化,离心泵在设计工况下效率最高。当选用离心泵的扬程高或流量太大,运行工况点偏离了设计工况会造成效率低下。

1.2 离心泵内的各种损失

液体流过叶轮的损失包括机械损失、流动损失和容积损失,与之相应的就有机械效率、容积效率和流动效率。机械损失包括轴与轴承的摩擦损失,轴与轴端密封的摩擦损失及叶轮圆盘的摩擦损失;影响摩擦损失的因素比较多。容积损失包括由叶轮密封环处和级间以及轴向力平衡机构处的泄漏损失;流动损失由液体流过叶轮、蜗壳、扩压器产生的沿程摩擦损失以及流过上述各处的局部阻力损失。离心泵效率η=ηhηvηm,其中,ηh为流动效率,在0.80%~0.95%;ηv为容积效率,在0.90%~0.95%;ηm为机械效率,在0.90%~0.97%。可见,提高离心泵的效率应该从各个方面来减少机械损失、容积损失和流动损失。

1.3 管路效率低

当被输送液体流量或扬程发生变化,经常见到的处理方法是调节阀门,这一方法虽然方便,但却造成管路阻力损失大,使离心泵在低效率状态下运行。

1.4 离心泵自身效率低

保证离心泵运行效率较高首先应该选择高效离心泵,但是由于检修安装质量不高,导致机械损失、流动损失、容积损失加大,使得高效离心泵没有发挥应有的作用,造成高效泵在低效率状态下运行。此外在选择离心泵时往往按照最大流量和扬程并考虑一定的富余来选择离心泵,结果出现“大马拉小车”现象,不能达到降低能耗的目的。离心泵实际运行效率是判断离心泵运行是否经济的主要指标。合理选择离心泵保证离心泵高效率运行具有重要意义。

2 离心泵的高效工作范围

2.1 离心泵在管路中工作时的工作点

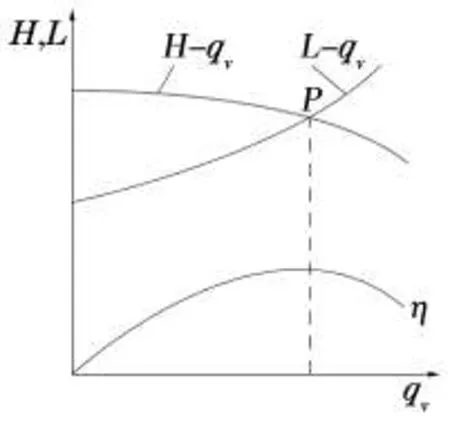

离心泵运行效率的高低取决于其运行工作点的位置。由于离心泵串联在管路中,因此泵的流量和扬程必须同时满足管路特性方程L=f1(qv)和泵的特性方程H=f2(qv),泵特性曲线与管路特性曲线交点P即泵的工作点(图1)。离心泵的工作点P如果对应的效率较高,即泵运行在高效状态,满足经济性要求。

图1 离心泵工作点

2.2 离心泵的高效工作范围

要保证离心泵的工作点能够对应离心泵效率较高,如图2在泵的效率特性曲线上由ηmax向下移动Δη(5%~8%)得到离心泵工作的高效范围ab,由a,b作qv坐标轴的垂线与H-qv(D2)离心泵特性曲线交于A、B,则AB为离心泵的高效工作区。当离心泵的工况点落在特性曲线AB之间,则离心泵处于高效状态下运行。若离心泵的工作点不在AB之间,可以通过切割叶轮或改变转速的方法来改变离心泵的特性曲线,使得离心泵的工作点落在高效工作区。图2中AB是未切割叶轮外径D2且转速为n时的离心泵特性曲线H-qv(D2)高效工作区;CD表示达到叶轮最大切割量D2min′且转速为n时的离心泵特性曲线H′-qv′(D2min′)切割后高效工作区;AC,BD分别表示过A,B两条等效曲线H1=KAqv2和H2=KBqv2,四边形ABDC即为离心泵的高效工作范围。当离心泵的工作点落在高效工作范围内能够保证离心泵在高效状态下运行。

3 提高离心泵效率的措施

3.1 减少流动摩擦损失的措施

离心泵的过流表面如蜗壳,由于采用铸件,一般不进行机械加工,表面比较粗糙,增加了流体的流动损失。可以通过如下方法:①利用在过流元件的表面涂刷涂料或涂漆的方法,使泵的效率可提高2%~3%;②对叶轮盖板和泵体粗糙面用砂轮抛光,可提高泵效率2%~4%。此外,流道不宜过分加长,否则增加流动损失降低离心泵的工作效率。

图2 离心泵的高效工作范围

3.2 减少冲击损失的措施

为了保证液流进入叶道沿整个叶片高度无冲击,同样使叶道中各条流线中的液流能得到同样的扬程,可将叶片作成具有空间曲面形状的扭曲叶片。当流量偏离设计流量较多时,根据进口速度三角形可知,在叶片进口处产生冲击损失,利用活动叶片可根据流量调节叶片宽度,减少冲击,达到变工况条件下节能的目的。

3.3 叶轮切割的节能措施

在叶轮的最大切割余量允许范围内,叶轮切割前后,由切割定理可知,Qv′/Qv=D2′/D2,H′/H=(D2′/D2)2,P′/P=(D2′/D2)3。随叶轮直径减小,泵的流量、扬程、功率减小,其中功率减小更多。因此,切割叶轮或把原来的叶轮去掉而换上同类直径较小的叶轮,是一种简便经济的措施。水泵比转速ns=(3.65nQ1/2)/H3/4,其中,n为转速,r/min;Q为流量,m3/s;H为扬程,m。水泵比转速与切削量的关系见表1。

表1 叶轮切削限度与泵比转速关系

3.4 离心泵调速的节能措施

离心泵是根据最大负荷选用的,但最大负荷时间较短,当离心泵的运行参数远离设计参数时,可利用改变转速的方法来改变其流量、扬程和轴功率。当叶轮直径不变而叶轮转速改变不多时,由相似定律可知,Qv′/Qv=n′/n,H′/H=(n′/n)2,P′/P=(n′/n)3。同切割定律,转速降低则流量、扬程和功率随之降低,尤其功率降低更多,因此降低离心泵的转速是变工况条件下实现节能的重要方法。就是通常所说的变频调节技术。

3.5 采用合理的密封方案减少泄漏提高离心泵的运行效率

副叶轮密封是利用副叶轮带动密封腔内的流体高速旋转并产生离心压力,此力与副叶轮周围介质的压力相平衡达到动密封,这种密封需要配合停车密封使泵在停止运行时仍能够实现密封。停车密封是利用飞铁产生的离心力借助推力盘使弹簧受压推动动静密封环在离心泵工作时相互脱离,而在停车时弹簧恢复变形使动静环端面相互接触达到密封的目的。

4 应用实例

(1)概述。公司制冷站的5℃冷冻水2#泵由于前期根据工艺选型而定,现由于工艺调整,扬程、流量的富余量较大,为节能降耗,对叶轮实施切削节能改造。

(2)数据收集。记录电机运行电流I=162 A,电机运行电压U=380 V,电机铭牌效率η电=0.95,功率因数φ=0.87;记录离心泵出口压力0.65 MPa,进口压力0.25 MPa,泵扬程约H=40 m;离心泵流量Q=600 m3/h=0.17 m3/s,测量叶轮外径D=380 mm。

(3)功率计算。①电机有功功率P有功=UI1.732φ,P有功= 92.76 kW·h。②电机效率为η电=0.95,电机输出功率P输出=P有功η电,P输出=88.12 kW·h。③离心泵轴功率P轴=P输出η传动,根据传动方式不同,取不同的传动效率,管道泵传动效率η传动=1,即P轴=P输出=88.12 kW·h。

(4)离心泵效率计算。由P轴=(QH9.81)/3600η泵,η泵= 74.2%。

(5)比转速ns计算。泵比转速ns=(3.65nQ1/2额)/H3/4额,ns= 140,由此确定叶轮最大切削量(D-D′)/D≤13%为宜。再综合考虑扬程不宜过度降低,取切削后扬程为H′=36 m,根据叶轮切削一般定理公式Q′/Q=D′/D,H′/H=(D′/D)2,P′轴/P轴=(D′/ D)3。求出切削量D′=360.5 mm,(D-D′)/D=5%,符合最大切削量范围。

(6)叶轮切削计算。此时已知流量Q=600 m3/h,扬程H=40 m,轴功率P轴=88.12 kW·h,叶轮外径D=380 mm、叶轮切削后外径D′=360.5 mm。根据叶轮切削公式Q′/Q=D′/D,H′/H=(D′/D)2,P′轴/P轴=(D′/D)3,可求出切削后,流量Q′=QD′/D=568 m3/h,扬程H′=(D′/D)2H=36 m,轴功率P′轴=(D′/D)3P轴=74.92 kW·h,有功功率P′有功=P′轴/η电=78.86 kW·h,电流I′=P′有功/U×1.732× 0.87=137.7 A。

(7)切削后节能验证。切削后,离心泵试运行,满载时电机电流I′′=134 A,流量Q′′=572 m3/h,扬程H′′=35.8 m。以切削后实际各参数计算泵的功耗,电机P′′有功=76.73 kW,电机P′′输出=P′′轴=72.9 kW,效率η′′泵=76.54%。通过切削,离心泵的运行效率略有提升,并且电流、流量、扬程的切削误差在3%以内,属于可控范围。

(8)改造后的经济效益。切削前泵每输送单位水量的耗电量E=P有功/Q=0.155 kW/m3;切削后泵每输送单位水量的耗电量E′′=P′′有功/Q′′=0.134 kW/m3;上述计算可见E′′<E,证明离心泵切削节能成功,节能功率P节能=P有功-P′′有功=16.03 kW·h;以电价0.52元/kW·h计算,每天8 h工作制,每年运行时间2920 h,年经济收益=节能功率P节能×电价×泵每年运行时间,年收益= 24 339.95元。

(9)改造小结。此次节能改造所需费用为叶轮外送车削加工费用,仅为几百元,而实际带来的收益为2.4万元/a,在获得经济收益的同时也能满足生产工艺需求。此次节能改造的成功得益于基础数据收集及各项计算的小心求证,今后将本实施方案推广其他各种水泵以达到经济运行、节能降耗的目的。

5 结论

离心泵的性能是指离心泵在标准状况下的流量、扬程、效率等性能参数之间的关系,是根据实验测出的,是离心泵的设计参数,不能反映离心泵在使用中的性能。离心泵的额定扬程不一定等于实际扬程,实际运转效率也不一定等于离心泵铭牌效率。只有通过离心泵实际运转工况,测量其运行参数,计算出离心泵实际运行效率,进行合理的分析,并通过切削叶轮或调节转速等方法来改变离心泵运行状态以获得高效的离心泵,达到节能、降耗的目的。

[1]张克义.浅谈水泵的节能技术改造[J].有色冶金节能,2001(2):29-31.

[2]魏龙.泵维修手册[M].北京:化工工业出版社,2011.

[3]杨诗成,王喜魁.泵与风机[M].北京:中国电力出版社,2002.

TH311

B

〔编辑 凌 瑞〕