固溶处理对7075超硬铝焊接接头组织及力学性能的影响

2017-12-28刘政军

张 琨, 刘政军

(沈阳工业大学 材料科学与工程学院,辽宁 沈阳 110870)

固溶处理对7075超硬铝焊接接头组织及力学性能的影响

张 琨, 刘政军

(沈阳工业大学 材料科学与工程学院,辽宁 沈阳 110870)

采用ER5356焊丝在TIG焊下对5 mm厚的7075-T6超硬铝进行焊接,对在不同焊接工艺下获得的焊接接头进行性能检测和组织分析,确定最优的焊接工艺参数。然后对试件进行固溶处理,选取4个固溶温度、3个固溶时间进行试验,通过宏观形貌和金相观察、扫描电镜观察、X射线衍射分析、拉伸实验和硬度测量,研究不同固溶参数下焊接接头组织及性能的变化规律。结果表明,通过焊接工艺性分析确定最佳焊接电流为110 A,焊后固溶处理最佳参数匹配为焊接电流110 A、固溶温度480 ℃、固溶时间45 min,得到的焊接接头显微组织得以改善、组织力学性能较好,即晶粒组织大小均匀,析出相弥散分布在基体和晶界中,从而使更多的元素溶入基体和晶界。

7075超硬铝; 钨级氩弧焊; 固溶处理; 显微组织; 力学性能

随着航空航天及交通运输业在新世纪的迅速发展,各个国家对材料轻量化的要求变得越来越高。7075铝合金属于Al-Zn-Mg-Cu系热处理强化型合金,是商用最强力合金之一,具有普通抗腐蚀性能、良好机械性能[1]。但是超硬铝焊接性比较差,焊接接头经常出现裂纹、气孔等缺陷,严重影响了超硬铝的连接性和使用。

目前,国内外学者采用搅拌摩擦焊、激光焊、扩散焊等方法对超硬铝进行了焊接。但是采用TIG焊对异质铝合金焊接技术的研究不是太多,本文根据 7075 超硬铝合金的成分及焊接性,选用ER5356铝镁焊丝,采用TIG焊接对7075铝合金与低组配5356焊条进行焊接[2]。

1 实验材料和方法

1.1 实验材料

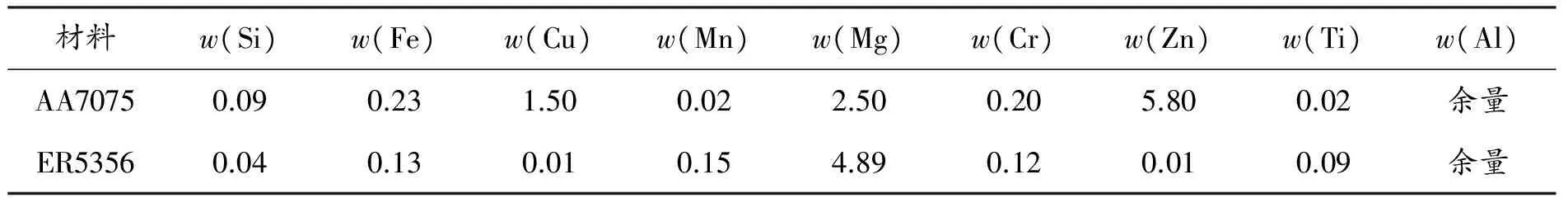

实验选用母材7075超硬铝合金轧制板材,厚度为5 mm,其供货状态为 T6,即固溶热处理后进行人工时效的状态,板材规格为 300 mm×75 mm×5 mm,目前市面上并没有与 7075超硬铝合金匹配的等强焊丝,所以实验选取的是主要含有Al和Mg的五系ER5356焊丝作为填充材料,规格为φ1.6 mm,化学成分如表1所示。

表1 母材及焊丝的主要化学成分Table 1 Chemical composition of base metal and welding wire %

1.2 实验方法

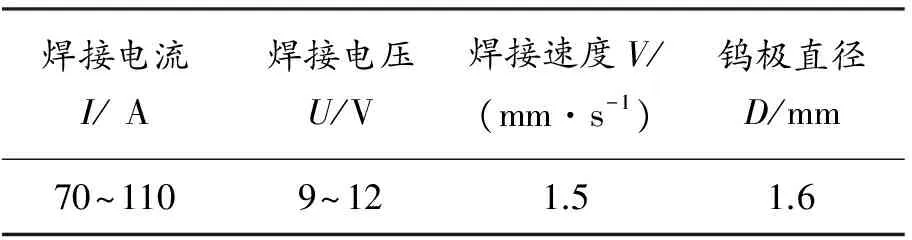

实验设计采用对接接头的焊接接头形式,由于所选用母材厚度较大,故坡口角度为60°的背面采用开槽铜垫板。实验采用机械清理的方法,“V”形坡口,进行平板对接,板间距为 2~3 mm,先使用角磨机对坡口周围的毛刺和氧化膜进行打磨,然后使用丙酮清除表面粉末和油污,直至试板表面呈现金属光泽[3]。实验使用时代逆变WSE-500 TIG焊机对试件焊接。在保证焊缝熔透情况下单道焊成,焊接工艺参数见表2。

表2 焊接工艺参数Table 2 Welding process paramenters

在焊接完成的试板上选取恰当位置作为金相试件,经精细打磨抛光之后,采用Keller试剂进行腐蚀。使用蔡司AXIO Observer A1m金相显微镜对金相试件观察分析,对焊接接头进行X射线衍射分析。使用线切割方式对成形良好的铝板沿垂直于焊缝的方向(即母材轧制方向)截取拉伸试样,根据GB/T 2651—2008《焊接接头拉伸试验方法》,使用WDW-100型微机控制电子式万能试验机进行拉伸试验。采用日立S-3400N扫描电子显微镜对焊接接头焊缝SEM 和EDS 分析,通过观察晶界内和晶界析出相的形貌和元素分布情况初步推测其组织中的物相组成。

2 实验结果及分析

2.1 焊接参数对焊接接头组织性能的影响

2.1.1 焊接电流对焊缝表面成形的影响 焊接接头宏观形貌是对焊后接头焊接性能的直观预判,是衡量焊接质量的第一步。实验采用 ER5356 焊丝,焊接速度固定为 3 mm/s,分别在 80、90、100、110、120 A焊接电流下施焊,焊接接头宏观形貌如图1所示。由图1可见,焊接接头表面没有明显宏观焊接缺陷。在焊接过程中,随着焊接电流增大,焊缝熔宽也随之增加。随着焊接电流的增大,熔池金属的流动加速,使焊缝表面纹理越来越均匀。在一定范围内,适当增大焊接电流,同时送丝速度加快,可以保证熔滴过渡量增加,从而有足够金属填满焊缝,促使焊缝表面凝固后纹理清晰、分布均匀。

图1 不同电流下焊缝宏观形貌

Fig.1Themacroscopicappearanceoftheweldingseam

2.1.2 焊接电流对接头力学性能的影响 通过拉伸实验,能够直观的了解应用ER5356焊丝进行异质焊接的情况下不同焊接电流对焊接接头的力学性能的影响。

图2为ER5356焊丝接头抗拉强度和伸长率随焊接电流变化趋势。从图2中可以看出,焊接接头抗拉强度和伸长率随焊接电流增大,呈现出W趋势,即先上升后下降。而焊接电流增大到110 A时,此时抗拉强度为331.5 MPa,伸长率为9.5%,接头的抗拉强度和伸长率达到最大。ER5356焊丝中大量的Mg元素对焊接接头的软化起到了很好的补强作用,从而提高了焊接接头强度。但是当焊接电流增加到120 A时,熔池组织过热又造成了晶粒粗大,形成粗晶区,从而导致晶界结合强度下降和接头性能的降低[4]。

图2 不同电流下焊接接头的力学性能Fig.2 Mechanical properties of the welded joints in different electrical flows

图3为不同焊接电流下焊缝硬度变化趋势。从图3可知,呈现“W”形趋势,在80~90 A、100~110 A电流区间,硬度随电流增加呈现递减趋势。在90~100 A及110~120 A区间则呈现递增的态势。根据GB/T 4340.1—2009《金属材料维氏硬度实验标准》,宏观显微硬度的误差为±3%,所得焊缝硬度在合理范围内。

图3 不同焊接电流下焊缝中心区硬度变化Fig.3 The center of microhardness distribution of weld joint under different current

通过对硬度的测量与汇总发现,焊缝区是整个焊接接头最软区域,热影响区及熔合线的硬度则稍高,焊丝中的Mn和Cr与母材中的Cu元素存在元素过渡,从而提高了接头硬度[5]。

2.1.3 焊接电流对焊接接头组织的影响 图4为ER5356焊接接头不同区域显微组织。从图4中可以看出,在电流为100 A时,晶粒比90 A更细小些,但尚有组织不够均匀。当电流达到110 A时,晶粒更加细小、组织较为均匀。当电流增大到120 A时,则因为热输入过大,导致晶粒均匀程度变差、组织粗化。

通过对五组电流下的焊接接头显微组织的分析得出当焊接电流为110 A时,组织中晶粒最细。此时,焊接接头处的抗拉强度、伸长率均为选用工艺参数下最高。图4中还可以看出细晶强化效果明显。

图4 不同焊接电流的焊缝显微组织

Fig.4Weldmicrostructureofdifferentweldingcurrent

2.1.4 焊接接头物相分析 为了确定焊接接头的相结构组成,对焊接电流为 110 A,焊接速度固定为 3 mm/s 的工艺条件下形成的焊缝进行 X 射线衍射分析。

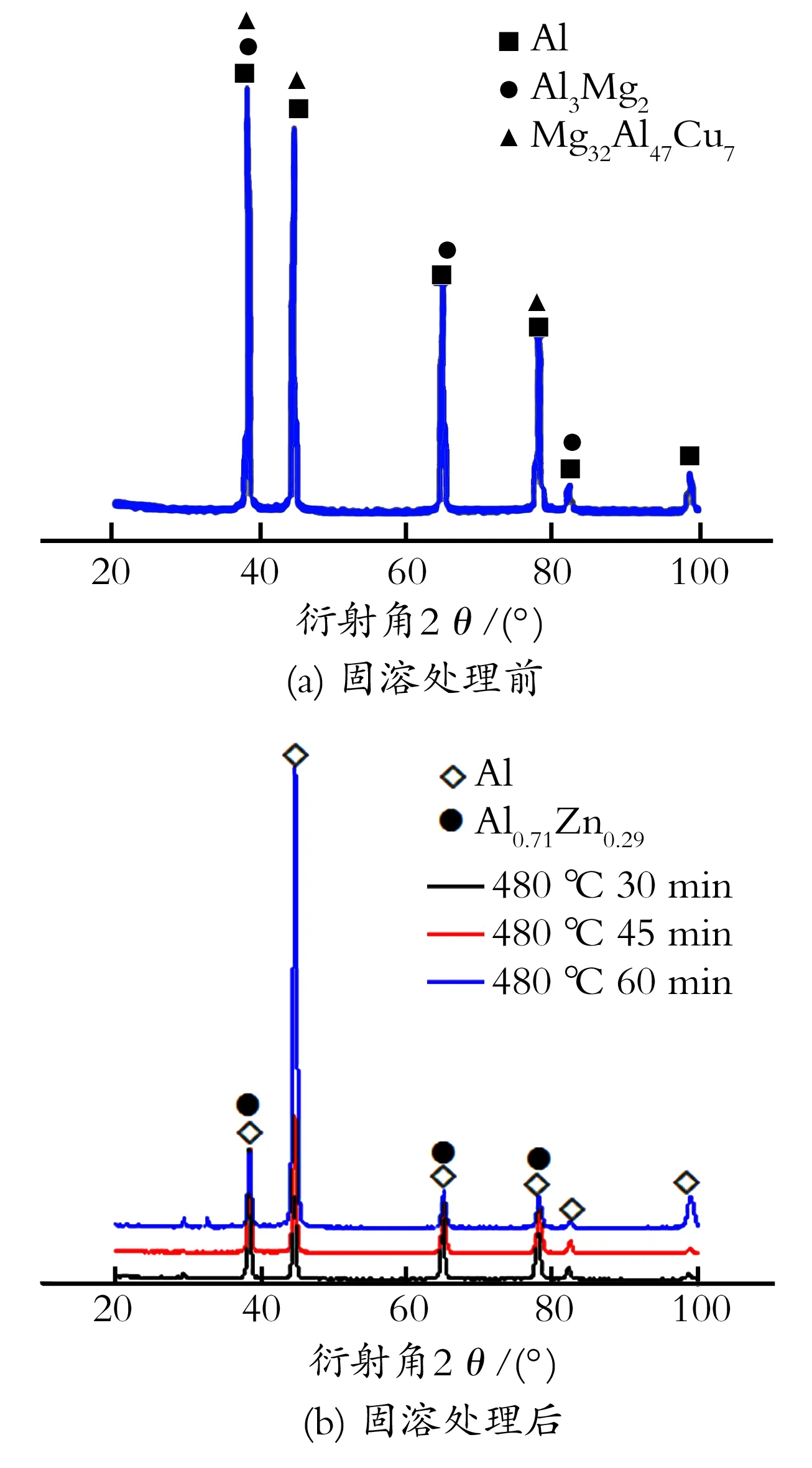

图5为焊缝 X 射线衍射图谱,比对后发现焊接接头由Al 和强化相AlMg2、Mg32Al47Cu7组成,这些强化相对接头的性能起到强化作用。

图5 焊态下焊缝 X 射线衍射图谱Fig.5 X-ray diffraction pattern of weld joint

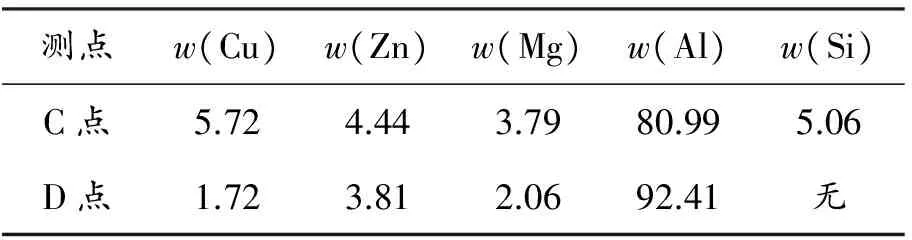

2.1.5 焊接接头SEM及 EDS分析 图6为 ER5356 焊丝焊接接头焊缝SEM和EDS图。从图6中可以看出,有析出相呈白亮链状沿晶界分布,并以细小不规则的形状分散于基体中,经点EDS检测发现,析出相中所含元素与母材种类基本相同,其主要元素是 Al 和 Mg,焊丝提供了大部分的Mg 元素,同时也有局部母材元素过渡到熔池中[6]。Mg 元素沸点(1 363 K)较低,在焊接过程中易发生烧损,所以焊丝中大量的 Mg 元素不仅起到了补充作用,同时还作为强化元素以形成强化相,提高了接头强度。表 3 为EDS 检测结果,由表3可以推测出接头主要由基体α-Al、Mg2Al3和Mg32Al47Cu7构成。

图6 焊接电流为110 A时焊缝SEM与 EDS 分析结果

Fig.6WeldSEMandEDSanalysisresultswhenweldingcurrentis110A

表3 EDS 实验结果Table 3 EDS test results %

2.2 焊后热处理对焊接接头组织及性能的影响

2.2.1 固溶处理对抗拉强度和伸长率的影响 实验对7075铝合金在4个不同梯度温度下(440、460、480、500 ℃)分别进行(30、45、60 min)的固溶处理。优选出最佳固溶温度,并结合铝合金时效原理,研究固溶时间(30、45、60 min)对7075铝合金焊接接头显微组织和力学性能的影响,两者结合从而确定最佳的固溶处理温度和时间[7],结果如图7所示。从图7(a)可以看出,在固溶时间为60 min的条件下,焊接电流在90~110 A内呈现单调递增的趋势,在110 A处抗拉强度达到最大值,随后抗拉强度降低。

从图7(b)中可以发现焊接电流在90~110 A内,伸长率呈现单调递增的趋势,在110 A处达到最大值,随后伸长率降低。

从图7(c)中可以看出,在固溶时间为45 min的条件下,焊接电流仍然在90~110 A内呈现单调递增的趋势,在110 A处抗拉强度达到最大值,随后抗拉强度降低。图7(d)中可以发现焊接电流在90~110 A内,伸长率呈现单调递增的趋势,在110 A处达到最大值,随后伸长率降低。电流为110 A时,最好的固溶温度为480 ℃。

从图7(e)中可以看出,在固溶时间为30 min的条件下,焊接电流同样在90~110 A内呈现单调递增的趋势,在110 A处抗拉强度达到最大值,随后抗拉强度降低。从图7(f)中可以看出,焊接电流在90~110 A内,伸长率呈现单调递增的趋势,在110 A处达到最大值,480 ℃下的抗拉强度和伸长率达到了最优参数。

图7 力学性能随焊接电流变化曲线

Fig.7Themechanicalpropertiesofdifferenttimefollowthecurveofweldingcurrent

综上,固溶处理后的最优电流仍然为110 A,最优的固溶温度为480 ℃,在该温度达到最大值,随后伸长率降低。电流为110 A时,焊接接头的力学性能达到最优值。取480 ℃下不同处理时间的数据绘图,结果如图8所示。通过图8可以直观发现,在固溶温度相同的情况下,固溶时间分别为45、30 min时,随着焊接电流的增加,抗拉强度与伸长率逐渐增加。在固溶30 min和45 min的两组数据比较下,发现处理时间为45 min时试件力学性能更好。因此,综上两组对比得出,在焊接电流110 A,固溶温度480 ℃处理45 min时为最优工艺措施。

图8 480℃时力学性能随焊接电流变化曲线

Fig.8Whenthemechanicalpropertieschangewithweldingweldingcurrentcurveat480 ℃

2.2.2 固溶处理对硬度的影响 通常,焊接接头的硬度值越高,其抗拉强度值越大,通过测量不同工艺参数下样品的硬度变化,间接得到其对应的强度变化趋势,以此来确定最佳固溶时间[8]。

图9为不同温度下焊接接头的硬度。由图9(a)可知,460 ℃和440 ℃下得硬度变化趋势呈现先减小再增加的趋势,其余俩温度下硬度变化趋势比较平缓,无明显变化。从整体来看,440 ℃和460 ℃下硬度较480 ℃和500 ℃小。由图9(b)可知,440 ℃下硬度波动区间较大,而480 ℃下硬度范围波动小,480 ℃下硬度值则在82~102.2 HV内变化,460 ℃和440 ℃下的硬度变化趋势呈现随电流增大硬度先增加再略有降低随后再增加的趋势,在120 A电流下得到最大值。500 ℃下在电流为100 A时硬度最大,为126.45 HV。由图9(c)可知,480℃下硬度波动区间较大,硬度值区间为86.2~109.6 HV,在电流为120 A时达到了109.6 HV。460 ℃和440 ℃下的硬度值略小于其余两个温度的值。

图9 不同固溶时间、不同温度下焊接接头的硬度

Fig.9Hardnessofweldedjointsatdifferentsolutiontreatmenttimeandtemperatures

综上,通过对硬度曲线分析可以发现,硬度值在一定范围内浮动。理论上来说,抗拉强度增加,硬度也会增加,而从图9中的曲线看不出这样规律,原因可能是由于打硬度所取的点数过少,不能反映硬度的普遍规律。其次,维氏硬度计的测量可能不太适用于该试验试件。因为该硬度的压头较小,测量硬度时可能打在了强化相上,因此导致在抗拉强度最大时,并没有出现硬度的峰值[9]。因此该实验中硬度数据不具有反映普遍规律的意义。

2.2.3 焊接接头显微组织分析 对于可热处理强化型铝合金而言,影响固溶处理的最重要因素是固溶处理温度,在一定范围内,升高固溶处理温度,可以提高合金元素的固溶过饱和度,使更多的合金元素溶入基体中,减少基体中分布的第二相、粗大难溶共晶相的数量和尺寸,显微组织和成分的均匀性提高[10]。因此,固溶处理后,对焊接接头进行金相采集,如图10、11所示。

图10 不同固溶温度的焊缝显微组织

Fig. 10Weldmicrostructureofdifferentsolidsolutiontemperature

由图10可见,480 ℃为最佳的固溶处理温度,其合金组织中的粗大共晶相的溶解速度以及固溶过饱和度提高,基本消除粗大第二相,晶粒尺寸也较为均匀[11-12]。由图11可知,对比480 ℃固溶温度不同时间的金相组织,固溶30 min的组织晶粒比较集中、粗大,组织不够均匀。当温度达到45 min时,较其余两个温度相比。组织均匀、晶粒较细、弥散分布在基体当中。当时间达到60 min时,晶粒再次变得粗大,不均匀的分布在晶界和基体当中。

2.2.4 焊接接头物相分析 图12为固溶温度480 ℃处理45 min工艺下的焊接接头进行X 射线衍射分析结果。图12(a)为进行固溶未处理的X射线衍射分析图,图12(b)为固溶处理后的X射线衍射分析图。比较两图可以发现在最佳的固溶工艺处理后,Mg32Al47Cu7、Al3Mg2重新溶解,对接头的性能起到强化作用。与之前未进行固溶处理的X射线衍射成分相比,析出相变少,由此可确定更多的合金元素在固溶处理后溶入基体当中,使接头性能得以提高。

图11 480℃不同固溶时间的金相组织Fig.11 The microstructure of different solid solution time at 480 ℃

为进一步分析在最优温度下焊接接头析出相的成分变化,将不同固溶温度的三组图堆积在一幅图中进行成分比较。发现在固溶45 min时,各相成分峰值较其他两组固溶温度均有下降。衍射角在30°~35°的两组峰值偏小的峰基本消失。由此可以证明,此温度下,更多的元素重新进入基体,从而达到了强化的作用。与本章前半部分分析的焊接接头组织力学性能基本一致。从而更有力的证实了最好的固溶处理工艺为480 ℃,45 min。

图12 焊缝X射线衍射图谱Fig.12 X-ray diffraction pattern of weld

2.2.5 焊接接头 SEM及 EDS分析 选择480 ℃固溶处理45 min的接头进行EDS和SEM分析,结果如图13所示。由图13和表4可见,晶界上Cu、Zn、Mg元素含量都略有减少,然而晶界内合金元素含量都有增加。

图13 焊缝SEM及EDS图

Fig.13WeldSEMandEDSdiagram

表4 EDS 实验结果Table 4 EDS experimental results %

表4更直观的说明了固溶处理后,更多合金元素溶解进入了基体,使基体得以强化,晶界尺寸细化。与由力学性能和X射线衍射数据的分析一致。因此,最优参量的固溶处理对焊接接头的综合性能有了很大程度的提升。

3 结论

(1) 采用TIG焊,使用ER5356焊丝对7075超硬铝进行焊接,当焊接电流为110 A时,焊接接头的组织性能得到了最佳匹配,此时接头抗拉强度为331.5 MPa,伸长率为9.5%,硬度为82.2 HV;焊接熔合线处无明显缺陷,焊缝组织细小均匀,对提升力学性能十分有利。

(2) 经过分析确定最佳固溶参数匹配为:焊接电流110 A,固溶温度480 ℃,固溶时间45 min,此时焊接接头的抗拉强度达到421 MPa,伸长率为14.38%,硬度为96.2 HV。

(3)合适的固溶参数可以改善显微组织,均匀化晶粒尺寸,促使析出物大量固溶到基体中,起到固溶强化作用,进而提高焊接接头的综合力学性能。

[1] Kumar P V, Reddy G M, Rao K S. Microinstruction, mechanical and corrosion behavior of high strength AA7075 aluminium alloy friction stir weld-effect of post weld heat treatment[J]. Defence Technology, 2015, 11(4): 362-369.

[2] 刘长军,刘政军,阮祥钢,等. 焊后热处理对AA7075铝合金OP-MIG焊接接头组织及力学性能的影响[J]. 焊接学报,2016,37(10):81-84,88

Liu Changjun,Liu Zhengjun, Ruan Xianggang,et al.Effect of post-weld heat treatment on microstructure and mechanical properties of welded joint of 7075 aluminum alloy by double-pulsed metal inert gas welding process[J]. Transactions of the China Welding Institution, 2016,37(10):81-84,88.

[3] 时磊,任玲玲,王振飚.氢氧化钠配方溶液去除铝合金表面油污的研究[J].辽宁石油化工大学学报,2015,35(1):4-7.

Shi Lei, Ren Lingling, Wang Zhenbiao.Research of sodium hydroxide solution formula to remove oil from aluminum alloy surface[J].Journal of Liaoning Shihua University,2015, 35(1):4-7.

[4] 何偲倬,刘政军,苏允海.7075超硬铝合金焊接性及焊接接头组织研究[D].辽宁:沈阳工业大学,2017.

[5] Sivaraj P, Kanagarajan D, Balasubramanian V. Fatigue crack growth behaviour of friction stir welded AA7075-T651 aluminium alloy joints[J]. Transactions of Nonferrous Metals Society of China, 2014, 12(8):97-101.

[5] Edward F K. Burner and method for metallurgical heating and melting:US,5145361[P]. 1992-12-08.

[6] 罗兵辉,柏振海. 高性能铝合金研究进展[J]. 兵器材料科学与工程,2002,25(3):59-61.

Luo Binghui,Bai Zhenhai.Development of high performance aluminum alloys[J].Ordnance Material Science and Engineering,2002,25(3):59-61.

[7] 姚萍,薛家祥,蒙万君,等.工艺参数对铝合金双脉冲MIG焊焊缝成形的影响[J].焊接学报,2009,30(3):69-72.

Yao Ping,Xue Jiaxiang,Meng Wanjun,et al.Influence of processing parameters on weld forming in double-pulsed MIG welding of aluminum alloy[J].Transaction of the China Welding Institution,2009,30(3):69-72.

[8] Ravikumar S, Rao S, Atish R. Evaluation of bending strength for dissimilar friction stir welded AA6061T651-AA7075 T651 aluminum alloy butt joint[J]. 2nd International Conference on Trends and Mechanical Engineering, 2013 (4):17-18.

[9] 孙才,董立新,刘立菱.固溶处理对7075铝合金显微组织与力学性能的影响[J].热加工工艺,2010,39(3):13-16.

Sun Cai, Dong Lixin, Liu Liling. Effect of solution treatment on microstructure and mechanical properties of 7075 Al alloy[J].Hot Working Technology, 2010,39(3):13-16.

[10] Andreatta F, Terryn H, De Witij H W. Effect of solution heat treatment on galvanic coupling between intermetallics and Ma-trix in AA7075-T6[J]. Corrosion, 2002, 45:1 733-1746.

[11] Chen K H, Liu H W, Zhang Z. The improvement of constituent dissolution and mechanical properties of 7055 aluminum alloy by stepped heat treatments[J]. Journal of Materials Processing Technology, 2003, 142: 190-196.

[12] 刘政军,刘继国,苏允海. Al-Cu-Mg硬铝合金TIG焊焊接接头的组织与力学性能[J].沈阳工业大学学报,2015,37(6):629-633.

Liu Zhengjun, Liu Jiguo, Su Yunhai.Microstructure and mechanical properties of TIG welded joint of Al-Cu-Mg aluminum alloy[J].Journal of Shenyang University of Technology, 2015, 37(6):629-633.

The Influence of Solid Solution on Microstructure and Mechanical Properties of 7075 Super-Hard Alloy TIG Welding Joint

Zhang Kun, Liu Zhengjun

(SchoolofMaterialScienceandEngineering,ShenyangUniversityofTechnology,ShenyangLiaoning110870,China)

The ER5356 welded wire was welded under the TIG welding to 5 mm thick 7075-T6 super hard aluminum. The performance and microstructure of the welded joints obtained under different welding processes were analyzed, and the best welding parameters were determined. After solid solution treatment for the specimens, four solid solution temperature and three solid solution time were selected for the experiment. The change law of microstructure and properties of welded joints under different solid solution parameters was studied through macro morphology and metallographic observation, scanning electron microscope, X ray diffraction analysis, tensile test and hardness measurement. The results show that the best welding current is 110 A determined by welding technology, solid solution treatment temperature is 480 ℃, solid solution time is 45 min. At this time, the microstructure of welded joints is improved, and the mechanical properties of the welded joints are better. That is, the size of the grain structure is homogeneous, and the precipitates are dispersed in the matrix and grain boundaries. Thus, more elements are dissolved into the matrix and the grain boundary.

7075 super-hard alloy; Tungsten grade argon arc welding; Solution treatment; Micro-structure; Mechanical property

2017-08-26

2017-11-04

辽宁省科技厅资助项目(20131079)。

张琨(1983-),女,博士研究生,从事焊接材料的开发与性能相关研究;E-mail:zhangkunul@126.com。

刘政军(1962-),男,博士,教授,博士生导师,从事焊接材料的开发与研制,金属表面强化技术等研究;E-mail:liuzhengjun1962@163.com。

1006-396X(2017)06-0084-08

投稿网址:http://journal.lnpu.edu.cn

TG457.1

A

10.3969/j.issn.1006-396X.2017.06.016

(编辑 王亚新)