黄浆水生料法发酵黄酒工艺优化

2017-12-28刘丽莎彭义交

张 清,刘丽莎,田 旭,彭义交*,郭 宏

(北京食品科学研究院,北京 100162)

黄浆水生料法发酵黄酒工艺优化

张 清,刘丽莎,田 旭,彭义交*,郭 宏

(北京食品科学研究院,北京 100162)

以黄浆水为原料,采用生料法发酵黄酒。以酒精度、总酸及氨基酸态氮及感官评价为考察指标,通过单因素分析及正交试验确定黄酒最佳发酵工艺参数。结果表明,黄酒最佳发酵工艺为料水比为1∶2.5(g∶mL),黄浆水添加量为80%,生料酒曲添加量为0.5%,发酵温度为30℃,发酵时间10 d。此技术与传统工艺相比,既节能减排,降低人工成本,且使黄浆水得到充分利用,减少环境污染,为黄浆水的资源化利用提供了新的途径。

黄浆水;生料发酵;黄酒;工艺优化

黄浆水是传统豆制品点脑成型过程中压榨出来的废水,约为大豆质量的5.5~7.0倍[1],含有大分子蛋白、小分子寡糖、多种微量元素及大豆异黄酮、皂苷等功能性成分,若直接排放,为微生物的生长繁殖创造了有利条件,严重污染环境。黄浆水中含有大量的碳源、氮源和生长因子,适合多种微生物生长需要的营养环境,因此利用黄浆水作为深层发酵基质生产其他活性物质得到广泛研究[2]。

目前,针对黄浆水的综合利用的研究主要有以下三个方面:一是采用膜分离、冷冻浓缩、泡沫分级等手段提取制备黄浆水中的蛋白质、低聚糖、异黄酮等有效成分[3-7];二是将黄浆水作为乳酸菌、微藻的发酵基质制备维生素、曲酸、乳酸、γ-氨基丁酸,或用于生物制氢[7-15],三是利用黄浆水酿造食醋[16]、配制酱油[17]等,但采用黄浆水进行黄酒发酵的文献鲜见报道。

生料酿酒不仅能提高原料利用率,出酒率高,节约生产用粮,操作简便,便于管理,人工成本低,市场前景广阔,具有较高经济效益和社会效益[18]。由于黄浆水中含有大量的碳源、氮源和生长因子,适合多种微生物生长需要的营养环境,因此,本研究利用黄浆水为发酵基质,采用单因素试验和正交试验确定生料法黄酒酿造工艺,以期为豆制品加工过程中的废弃物综合利用提供新的思路。

1 材料与方法

1.1 材料与试剂

长粒大米:市售;生料酒曲:广西博白县英桥综合加工厂;黄浆水:北京二商希杰食品有限责任公司;36%~38%甲醛、氢氧化钠(均为分析纯):国药集团化学试剂有限公司。

1.2 仪器与设备

SPX-150B-Z生化培养箱:上海博讯实业有限公司医疗设备厂;Jan-78磁力加热搅拌器:江苏省金坛荣华仪器有限公司;SY73502ATC酒精计:上海虹益仪器仪表有限公司;PHS-25型酸度计:上海精密科学仪器有限公司;HHS型电热恒温水浴锅:天津市华北实验仪器有限公司。

1.3 方法

1.3.1 黄浆水生料发酵黄酒工艺流程及操作要点

大米→加生料酒曲和水→前发酵→后发酵→压榨→澄清→灭菌→陈酿→成品黄酒

操作要点:

大米:挑选色泽正常、颗粒饱满、无杂质、无霉变、无虫蛀的大米。

加生料酒曲、水:生料酒曲中富含各种能将生料淀粉变成糖的酶系以及活性干酵母大米与生料酒曲作用时,可将淀粉,纤维素等物质,生成酒精等代谢产物。水是物料和酶的溶剂,生化酶促反应都必须在水中进行,该试验黄浆水的量占整个加水比例的80%。

前发酵:大米未经蒸煮,原料易沉于容器底部,需每4 h搅拌1次,36 h后每12 h搅拌1次,72 h时停止搅拌,以便于发酵前期好氧菌的生长。将三角瓶用封口膜密封,于恒温箱内30℃条件下培养10 d。

后发酵:后发酵温度为15℃左右,发酵时间一个月左右。当醪液无气泡产生,糟液分离变清呈淡黄色,液面无浮糟,酒糟用力捏后有疏松感,酒香突出时,发酵结束。

压榨澄清:先用4层纱布粗滤,然后进行抽滤,酒液透亮为止。

灭菌:70℃、30 min水浴灭菌。杀灭微生物和破坏残存酶的活力,确保黄酒酒体稳定。

陈酿:新酒成分的分子排列紊乱,酒精分子活度较大,很不稳定,一般在室温下,陈酿半年以上。

1.3.2 单因素优化试验

料水比的确定:大米500 g,生料酒曲添加量0.4%,按照料水比分别为1∶1.5、1∶2.0、1∶2.5、1∶3.0、1∶3.5(g∶mL),其中黄浆水的比例为60%,30℃恒温箱里发酵10 d,检测酒液中的总酸、氨基酸态氮、酒精度,考察不同的料液比对黄酒发酵的影响。

发酵温度:大米500 g,按照料水比1∶2.0(g∶mL),其中黄浆水的比例为60%,生料酒曲添加量0.4%,分别在24℃、27℃、30℃、33℃、36℃发酵10 d,检测酒液中的总酸、氨基酸态氮、酒精度,考察不同的发酵温度对黄酒发酵的影响。

黄浆水添加量:大米500 g,料水比1∶2.0(g∶mL),生料酒曲添加量0.4%,黄浆水添加量分别为整个加水量的20%、40%、60%、80%、100%,30℃发酵10 d,检测酒液中的总酸、氨基酸态氮、酒精度,考察不同的黄浆水添加量对黄酒发酵的影响。

生料酒曲添加量:大米500 g,料水比1∶2.0(g∶mL)、其中黄浆水的添加量为加水量的60%,生料酒曲添加量分别为0.3%、0.4%、0.5%、0.6%、0.7%,30℃发酵10 d,检测酒液中的总酸、氨基酸态氮、酒精度,考察不同的生料酒曲添加量对黄酒发酵的影响。

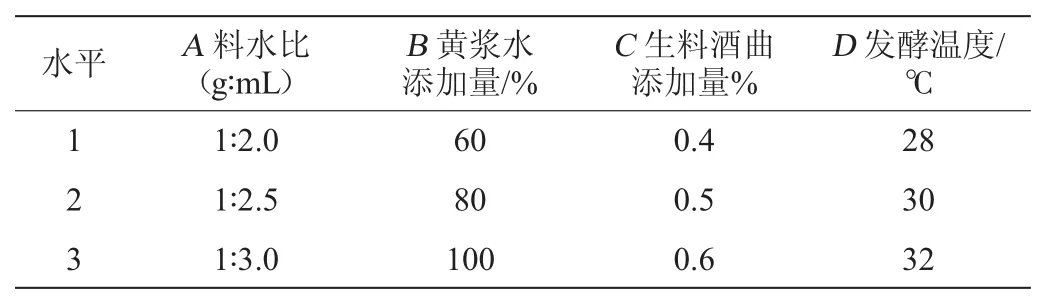

1.3.3 正交试验优化

在单因素试验的基础上,以料水比(A)、黄浆水添加量(B)、酒曲添加量(C)和发酵温度(D)进行正交试验L9(34),以酒精度、氨基酸态氮和总酸为评价指标确定最佳发酵工艺参数。试验因素与水平见表1。

表1 发酵工艺优化正交试验因素与水平Table 1 Factors and levels of orthogonal experiments for fermentation technology optimization

1.3.4 试验指标测定方法[19]

按国家标准GB/T 13662—2008《黄酒》进行理化指标测定。酒精度:蒸馏法;酸度:电位滴定法;pH值:酸度计法;氨基酸态氮:电位滴定法。

1.3.5 感官评分方法

请10名经感官分析培训的人员(5男5女)对发酵样品进行打分,满分100分,最终取10位评价员的平均分值,黄酒的感官评分标准见表2。

表2 黄酒感官评分标准Table 2 Sensory evaluation standards of Chinese rice wine

2 结果与分析

2.1 发酵工艺单因素优化试验

2.1.1 料水比对黄酒品质的影响

图1 不同料水比对黄酒发酵的影响Fig.1 Effects of different solid-liquid ratio on Chinese rice wine fermentation

由图1可知,当料水比为1∶1.5(g∶mL)时,加水量较少,料液比较稠,物料流动性差,糖化酶和发酵剂不能与物料充分接触反应,原料不能彻底糖化和发酵,导致酸度过大,涩味重,发酵酸败。 当料液比为1∶2.5(g∶mL)时,氨基酸态氮和酒精度达最高值,总酸达到最低值4.522 5 g/L。随着加水量继续增大,酒精度和氨基酸态氮降低,由于料液被稀释,使料液的总糖浓度相对降低,酒精度降低为13.5%vol,氨基酸态氮为0.478 4 g/L,总酸升高为5.065 2 g/L。综上所述,料水比1∶2.5(g∶mL)较为适宜。

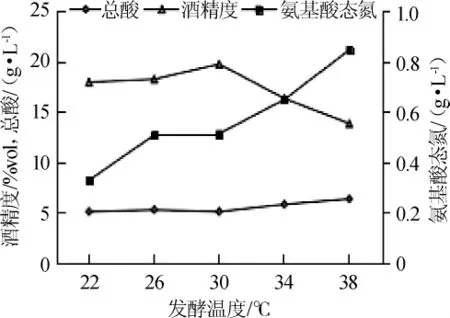

2.1.2 发酵温度对黄酒品质的影响

温度是影响微生物和酶活性的重要因素,其对黄酒发酵的影响如图2所示。由图2可知,随着发酵温度在22~38℃范围内升高,氨基酸态氮含量随发酵温度的增加呈上升趋势,酒精度呈先升高后下降的趋势,30℃时酒精度达最高,总酸达最低为5.065 2 g/L。发酵温度继续升高,微生物酶活代谢加快,产热迅速,高温抑制酵母生长代谢,造成后期发酵能力下降,糖分残留,酒精度降低[20]为13.8%vol。综合考虑确定发酵温度30℃为宜。

图2 不同发酵温度对黄酒发酵的影响Fig.2 Effects of different fermentation temperatures on Chinese rice wine fermentation

2.1.3 黄浆水添加量对黄酒品质的影响

图3 不同黄浆水添加量对黄酒发酵的影响Fig.3 Effects of different soy whey wastewater addition on Chinese rice wine fermentation

由图3可知,黄浆水添加量为80%时,黄酒的理化指标达到最佳值,即酒精度最高为21%vol,总酸含量最低为4.522 5 g/L,氨基酸态氮为0.562 g/L。在原料中添加一定量的黄浆水不但可以为微生物提供碳源、氮源等营养物质,同时增加母液的酸度,改进微生物的生长环境,有利于提高出酒率[21-22]。故确定黄浆水的添加量为80%为宜。

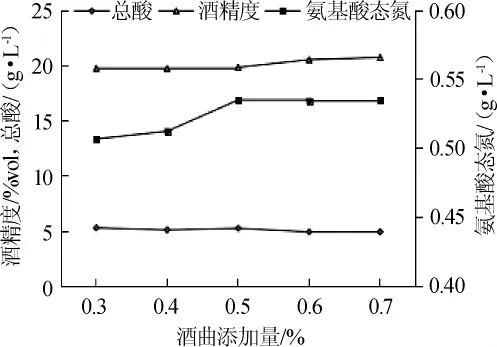

2.1.4 生料酒曲添加量对黄酒品质的影响

曲料比决定糖化发酵开始时各种微生物的浓度及酶的活力[23]。由图4可知,当生料酒曲添加量为0.5%时,氨基酸态氮达到最高点,之后趋于稳定,总酸基本保持水平,酒精度随生料酒曲添加量增加缓慢上升由原来的19.7%vol上升到20.7%vol,生料酒曲添加量只会影响发酵初始阶段的抑菌能力。当生料酒曲添加量为0.3%时,黄酒的醇厚感欠佳;生料酒曲添加量为0.5%和0.6%时,黄酒整体的柔和细腻感不错,黄酒味道突出,但是当生料酒曲的添加量>0.5%时,黄酒口感无明显的提升,同时成本增加。综合考虑,选择添加0.5%生料酒曲较为为宜。

图4 不同生料酒曲的添加量对黄酒发酵的影响Fig.4 Effects of different uncooked materialJiuquaddition on Chinese rice wine fermentation

2.2 发酵工艺优化正交试验

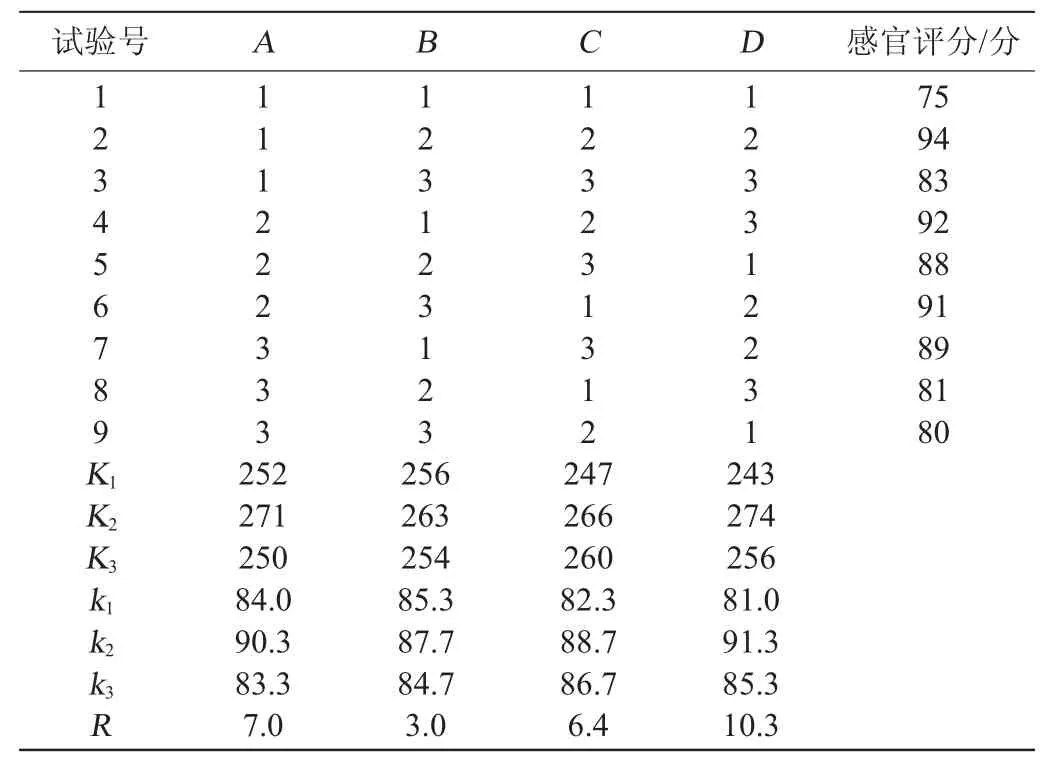

在单因素试验结果的基础上,确定了单因素料水比(A)、黄浆水添加量(B)、生料酒曲添加量(C)、发酵温度(D)4个因素3水平设计正交试验L9(34)。黄浆水生料发酵工艺正交试验因素与水平见表3,方差分析见表4。

表3 发酵工艺优化正交试验结果与分析Table 3 Results and analysis of orthogonal experiments for fermentation technology optimization

由表3可知,影响黄浆水生料酿造黄酒工艺的主要因素是发酵温度,其次分别是料水比、接种量、黄浆水添加量,最佳发酵工艺组合A2B2C2D2,即料水比为1∶2.5(g∶mL),黄浆水添加量为80%,生料酒曲添加量为0.5%,发酵温度为30℃,经过验证试验并检测此条件下发酵得到的生料黄酒感官评分为95分。

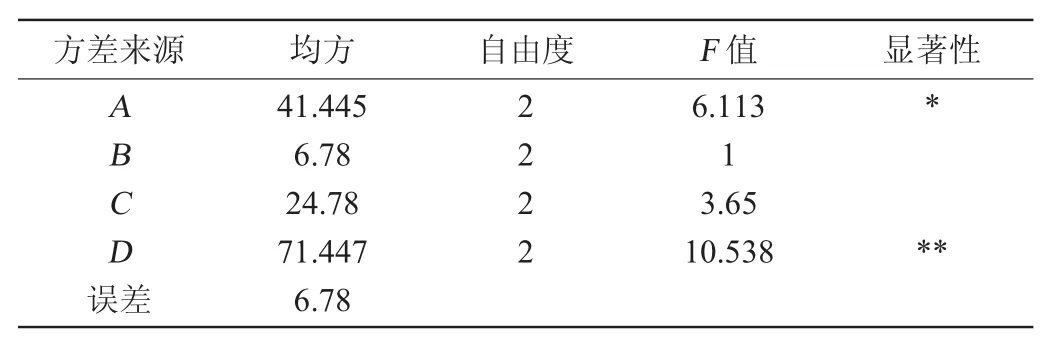

表4 正交试验结果方差分析Table 4 Variance analysis of orthogonal experiments results

由表4可知,发酵温度对黄浆水生料法发酵黄酒感官评分影响极显著(P<0.01),料水比对黄浆水生料法发酵黄酒感官评分影响显著(P<0.05),黄浆水及生料酒曲添加量对结果影响不显著(P>0.05)。

2.3 成品黄酒质量品质

2.3.1 感官指标

色泽:淡黄色,清澈透亮。香气:具有黄酒特有的香气,醇香浓郁。口味:清爽醇厚、无异味。风格:具有黄酒的典型风格。

2.3.2 理化指标

酒精度13~21%vol,总酸(以乳酸计)≤0.45 g/L,氨基酸态氮≥0.3 g/L。

3 结论

本研究通过单因素试验及正交优化确定黄浆水生料酿造黄酒最佳工艺参数:料水比为1∶2.5(g∶mL),黄浆水添加量为80%,生料酒曲添加量为0.5%,发酵温度为30℃。此最佳发酵条件下,生产的黄酒口感醇厚,感官评分为95分。

目前试验通过小瓶液体发酵验证了黄浆水用于黄酒发酵的可行性,后续将继续深入研究黄浆水生料发酵对实际生产酿造效果及出酒率的影响。与传统蒸煮酿造工艺相比,黄酒生料发酵工艺不仅简化了生产工序,降低劳动强度和能耗[24],且对于黄浆水综合利用开发了新的途径,为豆制品加工企业解决治污难题提供了新的方向。

[1]熊卫东,卫 军.利用豆渣、黄浆水发酵产曲酸的研究[J].食品研究与开发,2004,25(4):52-57.

[2]张作法,吕国英,范雷法.利用黄浆水发酵生产活性物质研究进展[J].浙江农业科学,2014,1(12):1896-1898.

[3]赵冬梅,刘 凌,张京健.黄浆水中功能性成分和主要污染物在组合膜分离中的再分布[J].食品与发酵工业,2006,32(5):134-137.

[4]BENEDETTI S,PRUDENCIO E S,NUNES G L,et al.Antioxidant properties of tofu whey concentrate by freeze concentration and nanofiltration processes[J].J Food Eng,2015,160:49-55.

[5]BELEN F,BENEDTTIS,SANCHEZ J,et al.Behavior of functional com pounds during freeze concentration of tofu whey[J].J Food Eng,2013,116:681-688.

[6]LI R,WU Z,WANG Y,et al.Pilot study of recovery of whey soy proteins from soywheywastewater usingbatch foam fractionation[J].J Food Eng,2014,142:201-209.

[7]LIU W,WU Z,WANG Y,et al.Separation of isoflavone aglycones using chitosan microspheres from soy whey wastewater after foam fractionation and acidic hydrolysis[J].J Ind Eng Chem,2015,25:138-144.

[8]OUNISWB,CHAMPAGNE CP,MAKHLOUFJ,et al.Utilization oftofu whey pretreated by electrom embrane process as a growth medium for Lactobacillus plantarumLB17[J].Desalination,2008,229(1/3):192-203.[9]XIAOY,WANGL,RUI X,et al.Enhancement of the antioxidant capacity of soy whey by fermentation withLactobacillus plantarumB1-6[J].J Funct Food,2015,12:33-44.

[10]DIANURSANTI,RIZKYTATA B T,TAUFIQ B,et al.Industrial tofu wastewater as a cultivation medium of microalgaeChlorella vulgaris[J].Energy Procedia,2014,47:56-61.

[11]ZHENG G,WANG L,KANG Z.Feasibility of biohydrogen production fromtofuwastewater with glutamine auxotrophic mutant ofRhodobacter sphaeroides[J].Renew Energ,2010,35(12):2910-2913.

[12]LAY C H,SEN B,HUANG S C,et al.Sustainable bioenergy production from tofu-processing wastewater by anaerobic hydrogen fermentation for onsite energy recovery[J].Renew Energ,2013,58:60-67.

[13]YU Y,ZHU X,SHEN Y,et al.Enhancing the vitamin B12production and growth ofPropionibacterium freudenreichiiin tofu wastewater via a light-induced vitamin B12riboswitch[J].Appl Microbiol Biot,2015,99(24):10481-10488.

[14]刘佳荣,梁金钟.黄浆水中高产γ-氨基丁酸乳酸菌的筛选及鉴定[J].食品科学,2014,35(23):221-225.

[15]赵贵丽,罗爱平,邴娅新,等.鼠李糖乳杆菌发酵豆渣、黄浆水产L-乳酸工艺优化[J].贵州农业科学,2013,41(8):176-181.

[16]邓丽华,梁玉莹,周红丽,等.黄浆水醋酿制工艺研究[J].核农学报,2014,28(5):0883-0889.

[17]张 瑞,李丽梅,张 新,等.新型黄浆水配制酱油的研制[J].食品研究与开发,2017,38(1):46-50.

[18]何 丹,肖更生,吴继军,等.生料酿酒技术的研究与应用[J].现代食品科技,2007,23(10):93-96.

[19]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 13662—2008黄酒[S].北京:中国标准出版社,2008.

[20]纪韦韦,文 龙,嫚 嫚.紫薯糯米酒酿制作工艺研究[J].农产品加工,2016(8):24-26.

[21]顾国贤.酿造酒工艺学[M].北京:中国轻工业出版社,2007:462.

[22]刘 璐,王君高,隋 祎,等.生产中的应用[J].中国酿造,2012,31(3):153-156.

[23]吴延东.综合比较法确定生料酿酒的影响因素[J].淮海工学院学报,2005,14(4):62-65.

[24]阮彩彪,何 建,李文华,等.生料发酵技术应用概述[J].中国酿造,2010,29(1):9-13.

Optimization of Chinese rice wine fermentation technology by uncooked materials method of soy whey wastewater

ZHANG Qing,LIU Lisha,TIAN Xu,PENG Yijiao*,GUO Hong

(Beijing Academy of Food Sciences,Beijing 100162,China)

Using soy whey wastewater as raw material,Chinese rice wine was brewed by uncooked materials method.Using alcohol content,total acid,amino acid nitrogen content and sensory evaluation as investigation indexes,the optimum fermentation parameters were determined by single factor analysis and orthogonal experiments.Results showed that the optimal fermentation process was solid-liquid ratio 1∶2.5 (g∶ml),soy whey wastewater 80%,uncooked materialJiuquaddition 0.5%,fermentation temperature 30℃and time 10 d.Compared with traditional process,the technique was energy saving and emission reduction,it could lower labor costs,make full use of soy whey wastewater and reduce environmental pollution,which provided a new approach for the resource utilization of soy whey wastewater.

soy whey wastewater;uncooked materials fermentation;Chinese rice wine;technology optimization

TS262

0254-5071(2017)12-0023-04

10.11882/j.issn.0254-5071.2017.12.006

2017-08-03

国家高技术研究发展计划“863”计划(2013AA102105-1)

张 清(1986-),女,工程师,硕士,研究方向为食品发酵。

*通讯作者:彭义交(1977-),男,教授级高级工程师,本科,研究方向为食品加工及综合利用。