径向滑动轴承中轴承孔与轴颈的法向接触刚度建模

2017-12-27田红亮董元发陈甜敏

田红亮, 董元发, 余 媛, 陈甜敏

(三峡大学 机械与动力学院,湖北 宜昌 443002)

径向滑动轴承中轴承孔与轴颈的法向接触刚度建模

田红亮, 董元发, 余 媛, 陈甜敏

(三峡大学 机械与动力学院,湖北 宜昌 443002)

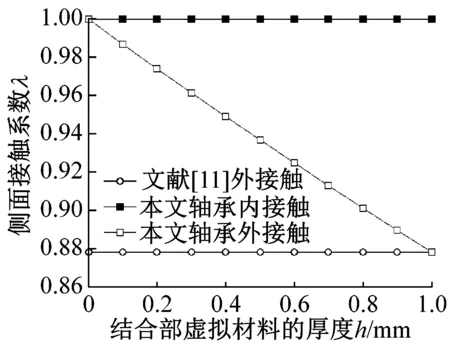

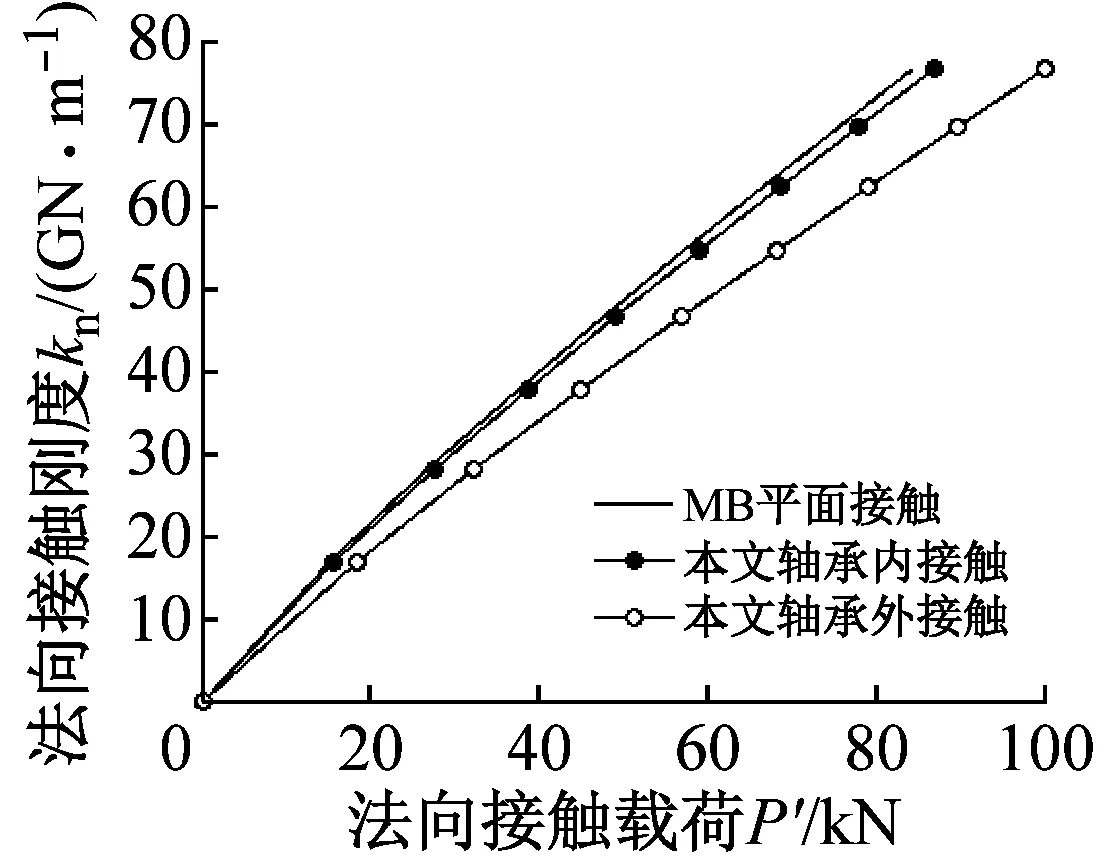

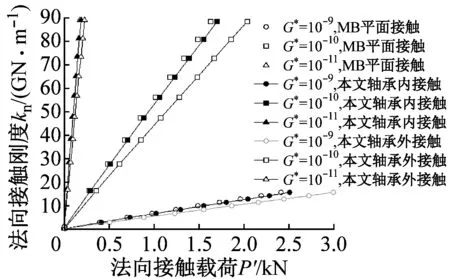

将分形理论与结合部虚拟材料相结合,构建径向滑动轴承中轴承孔与轴颈的法向接触刚度模型。修正Weierstrass函数在任一点处处不可求导的条件。严格论证分形维数的限定范围是1≤D<2。数值模拟表明:轴承接触的侧面接触系数≤1。内接触的侧面接触系数>外接触的侧面接触系数。随着轴颈半径、法向接触载荷的增加,结合部虚拟材料厚度的减小,轴承接触的侧面接触系数增加。内接触的真实接触面积大于外接触的真实接触面积。随着轴颈半径的增加,分形粗糙度、轴承孔平面布氏硬度、结合部虚拟材料厚度的减少,真实接触面积提高。对于固定的法向接触载荷,当分形维数由1.4增大至1.5时,真实接触面积随之增加;当分形维数由1.5增大至1.9时,真实接触面积随之减少。赫兹应力随着轴颈半径的增加而下降。内接触的赫兹应力小于外接触的赫兹应力。轴承内接触的法向接触刚度大于外接触的法向接触刚度。另外,随着法向接触载荷、分形维数、轴颈半径的增加,分形粗糙度、轴颈弹性模量、轴承长度、结合部虚拟材料厚度的减小,法向接触刚度增加。

径向滑动轴承;轴承孔;轴颈;法向接触刚度;平面接触;曲面接触

根据轴承中接触性质的不同,可把轴承分为滑动轴承和滚动轴承两大类。滚动轴承由于摩擦因数小,启动阻力小,且因已标准化,选用、润滑、维护都很方便,因此在一般机器中应用较广。但由于滑动轴承本身具有的一些独特优点,使得它在某些不能、不便或使用滚动轴承没有优势的场合,如在工作转速特高、特大冲击与振动、径向空间尺寸受到限制或必须剖分安装(如曲轴的轴承),以及需在水或腐蚀性介质中工作等场合,仍占有重要地位。因此,滑动轴承在轧钢机、汽轮机、内燃机、铁路机车及车辆、金属切削机床、航空发动机附件、雷达、卫星通信地面站、天文望远镜以及各种仪表中应用颇为广泛。滑动轴承的类型很多,按其承受载荷方向的不同,可分为径向滑动轴承(承受径向载荷)和止推滑动轴承(承受轴向载荷)。

在径向滑动轴承中,轴承孔和轴颈的接触广泛运用于多种静动态连接与定位中。轴承孔与轴颈之间的法向接触刚度是评估径向滑动轴承承载能力的一个核心指标。至今对两粗糙表面接触问题的研究业已获得了大量的理论与实际应用成果,但这些成就大多表现在平面接触方面[1-5]。轴承孔与轴颈的工作表面应具备相应的硬度和表面粗糙度,故真实接触面积远小于表观接触面积,据此研究了单个微凸体接触变形量与接触载荷之间的联系,并同时计及弹性、弹塑性和塑性这3种变形方式,理论与试验皆论证:在对两粗糙表面进行接触分析的过程中,还必须考虑微凸体在接触表面上的统计分布规律。Greenwood等[6]通过试验测量发现粗糙表面的微凸体高度分布近似契合于高斯分布,基于统计分析的平面接触构建了微凸体数目、真实接触面积、法向接触载荷与两平面间距离(为原始自变量)的关系式,被称为Greenwood-Williamson模型,以下简称GW模型,目前仍广泛应用,但是,该文献认为材料的平面应力模量(plane-stress modulus)为E/(1-v2),其中,v为泊松比;E为弹性模量,实际上,材料的平面应力模量应该为E,材料的平面应变模量(plane-strain modulus)为E/(1-v2)。

结合部不能独立存在,总是存在于机械结构系统之中,因此不可能单独对结合部进行试验解析。如何将结合部特性从所属的机械结构系统中分离出来,是结合部特性参数研究中至关重要的问题。

上述问题是如此的复杂,迄今为止,这些问题均未能很好地解决。结合部特性参数的精准预测是千百年来人类的一大梦想。文章以径向滑动轴承中轴承孔与轴颈的粗糙接触为研究对象,将2个粗糙接触平面弯曲、拉伸或压缩成两接触曲面,使弯曲、拉伸或压缩后的真实接触面积不变(以真实接触面积为原始自变量,给定一个固定的真实接触面积,就可以计算法向力和法向接触刚度),引进结合部虚拟材料,通过结合部虚拟材料的厚度以及ГpyбИH平均油膜厚度理论,严格区分载荷与载荷集度,对表面接触系数公式进行量纲修正,由平面接触时的法向接触载荷换算得到曲面接触时的法向接触载荷,考虑非圆接触区域的平面几何形状对法向接触刚度进行改进。论文的核心思想是尝试将分形理论与结合部虚拟材料2种方法联系在一起,将两平面接触理论拓宽到两曲面接触理论,使所建立的曲面接触理论更具应用范围与推广价值。

1 轴承孔与轴颈接触的法、切向应力

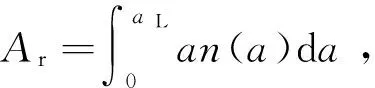

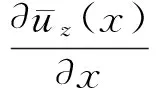

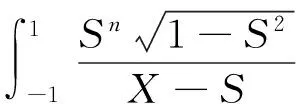

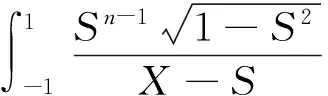

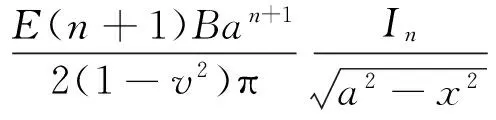

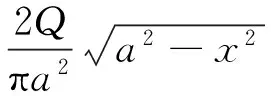

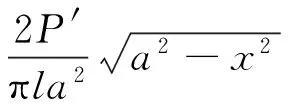

通常除了法向压应力之外,轴承孔与轴颈的接触表面还因摩擦而传递切向应力。图1表示在窄带-b 图1 分布法、切向应力作用的接触表面Fig.1 Contact surface loaded by a normal pressure and tangential traction (1) (2) 式中:C1、C2为包含关于位移基准点的不确定性常数。 根据柯西主值可得无界函数反常积分的位移梯度为 (3) (4) 由式(3)得 (5) 由式(4)得 (6) (7) 式中:g(x)是一个已知函数,它由已知应力分量及已知位移梯度分量的组合形式。 F(x)是未知的应力分量,其一般解形式为 F(x)= (8) 如果将原点取在受载区的中心,则b=a,则式(8)简化为 (9) 常数C由法向或切向总载荷决定 (10) g(x)为单项式形式的积分方程是有工程意义的 g(x)=Axn (11) 设轴颈的外形为单项式形式 z=Bxn+1 (12) 则轴承孔与轴颈接触侧面的法向位移为 (13) (14) 如果轴承孔与轴颈是无摩擦的,则q(x)=0,将式(14)代入式(6)得 (15) 现求下面积分的柯西主值 (16) 式(16)积分的初始值为 (17) 积分In关于下标n的递推公式为 XIn-1-Jn-1=XnI0-Xn-1J0-Xn-2J1-…- XJn-2-Jn-1 (18) (19) (20) 方程(15)是一个式(7)类型的对法向压应力p(x)的积分方程。若令方程(7)的解为式(15),即F(s)=p(s),则 (21) 设作用在轴承孔单位宽度上的载荷集度为Q,由式(10)得 C=πQ (22) 将式(21)、(22)代入式(9)得 (23) 现设 (24) x=aX (25) 将式(24)、(25)代入式(23)得 (26) 将式(16)代入式(26)得 (27) 轴承孔与轴颈彼此受压力作用,见图2,轴承孔与轴颈的长为l,R为轴承孔的半径,r为轴颈的半径,z1为未变形轴颈侧面对应点M到初始接触点o之间的垂直距离,z2为未变形轴承孔侧面对应点N到初始接触点o之间的垂直距离。受压力前,轴承孔与轴颈沿一条线相接触。 图2 受压力作用的轴承孔与轴颈Fig.2 Bearing hole and shaft journal under compressive force 轴承孔与轴颈的变形协调条件为 (28) 由式(28)得 (29) 由式(4)得 (30) 由式(29)、(30)相等得 (31) 由式(15)、(31)相等得 (32) 由式(20)得 (33) 将式(25)代入式(33)得 (34) 将式(32)、(34)代入式(27)得 (35) 式(35)可变形为 (36) 根据圣维南原理可设 (37) 将式(36)代入式(37)得 (38) 由式(38)得 (39) 将式(38)、(39)代入式(36)得 (40) 沿轴承孔与轴颈单位长度内的载荷为 (41) 将式(41)代入式(40)得 (42) 由式(42)可得轴承孔与轴颈接触的平均法向压应力为 (43) 可见,轴承孔与轴颈受压力后,接触线变成长为l、宽为2a的一个长方形。 由式(42)可得最大法向压应力即赫兹应力为 (44) 由式(38)得 (45) 将式(41)代入式(45)得 (46) 将式(46)代入式(44)得 (47) 轴承孔与轴颈的侧面积和差为 SΣ=SR±Sr=2π(R±r)l (48) 式中:SR为轴承孔的侧面积;Sr为轴颈的侧面积。 轴承孔与轴颈受压力后,形成一个长方形,该长方形的面积为 Ar=2al (49) 将式(46)代入式(49)得 (50) 设轴承孔与轴颈所形成结合部虚拟材料的厚度为h(理论与实验研究表明,此值取1 mm较好),考虑轴承孔与轴颈的综合曲率半径与接触方式,能构造轴承孔与轴颈的侧面接触系数为 (51) 式中:量纲一指数h/ρ可相似于弹流润滑领域中著名的ГpyбИH理论中的平均油膜厚度。 将式(48)、(50)代入式(51)得 (52) (53) 式中:λ0为轴承孔与轴颈的初始侧面接触系数。 真实接触面积小于表观接触面积,即Ar λ<1 (54) 一方面,在法向接触载荷P的作用下,2个粗糙表面当平面接触时,对应真实接触面积Ar。另一方面,将这2个粗糙接触平面弯曲、拉伸或压缩成两接触曲面——轴承孔与轴颈,最终保持轴承孔与轴颈的真实接触面积与之前的相同,亦为Ar,此刻轴承孔与轴颈受法向接触载荷P′。平面接触与曲面接触产生的真实接触面积相同。平面接触易产生较大的真实接触面积,曲面接触引起的真实接触面积较小,故 P′>P (55) 根据等式(54)、(55)可构造等式 (56) 将式(52)代入式(56)得 (57) MB平面接触能求得2个粗糙表面当平面接触时的法向接触载荷P,其量纲一形式为 (58) 将式(58)代入式(57)可得轴承孔与轴颈的法向接触载荷为 (59) 将2个粗糙接触平面卷曲、拉伸或压缩成两接触曲面——轴承孔与轴颈,接触区域由MB平面接触的圆变成曲面接触的长方形,圆和长方形的周长相等,但圆的面积大于长方形的面积,因此曲面接触时的法向接触刚度有所增加。轴承孔与轴颈的量纲一法向接触刚度[15]为 (60) 式中:β为轴承孔与轴颈的长方形接触区域系数,β=1.012。 (61) 德国数学家、现代分析之父、1842年引进了一致收敛判别法的Weierstrass,由此阐明了函数项级数的逐项微分和逐项积分定理,直到今天大学数学分析教科书中一直沿用。1872年7月18日Weierstrass在德国柏林科学院的一次演讲中,给出了第一个处处连续但处处不能求导函数的例子[16] (62) Weierstrass证明了对某些a和b的值,式(62)无处可微分。不可导是由于曲线被反复放大时越来越多的细节会出现,在任一点就不可能做出其切线的缘故。1916年,Hardy证明了对满足下列条件的所有a和b的值,式(62)都是无处可微分的。 0 (63) ab≥1 (64) 0 (65) (66) 现有文献未能明确地提出粗糙表面分形参数,特别是分形维数的物理意义,而这是粗糙表面研究,乃至整个分形应用研究普遍存在的问题。现将论证分形维数的精准取值范围。Weierstrass-Mandelbrot函数为 图3 处处连续但处处不能求导的Weierstrass函数Fig.3 Continuous and nondifferentiable Weierstrass function anywhere (67) 由式(65)、(64)可得式(67)点点不能求导的条件为 0<γD-2<1 (68) γD-2γ≥1 (69) 按式(68)得 0<γD-2γ<γ (70) 按式(69)、(70)得 1≤γD-2γ<γ (71) γ>1 (72) 将式(72)代入式(69)得 γD-1≥1⟹D≥1 (73) 将式(72)代入式(68)得 D<2 (74) 比较式(73)、(74)得 1≤D<2 (75) (76) (a) D=1时,处处不能求导 (b) D=2时,包含坐标原点 (c) D=2时,不包括坐标原点图4 Weierstrass-Mandelbrot函数Fig.4 Weierstrass-Mandelbrot function 设计一台机床用的径向滑动轴承,载荷垂直向下,工作情况稳定,已知工作载荷P′=100 kN。轴承孔与轴颈材料的参数见表1。金属制的软侧面,配对轴承孔与轴颈侧面的硬度差应保持为30~50 HBS或更多。当轴颈与轴承孔的侧面具有较大的硬度差(如轴颈侧面为淬火并磨制,轴承孔侧面为常化或调制),较硬的轴颈侧面对较软的轴承孔侧面会起较显著的冷作硬化效应,从而提高了轴承孔侧面的疲劳极限。因此,当配对的轴颈与轴承孔侧面具有较大的硬度差时,轴承孔的接触疲劳许用应力可提高约20%,但应注意硬度高的轴颈侧面,表面粗糙度值也要相应地减小。轴承孔与轴颈的长径比φd=l/(2R),一般轴承的长径比φd在0.3~1.5范围内选择,取φd=0.3,可得轴承孔与轴颈的长为l=2φdR=2×0.3×100=60 mm。设轴颈半径的上偏差为-0.170 mm,则轴颈半径的最大值为100-0.170=99.830 mm。取轴承孔与轴颈所形成结合部虚拟材料的厚度h=1 mm。 表1 轴承孔与轴颈材料的参数Tab.1 Material parameters of bearing hole and shaft journal 图5给出了轴承孔与轴颈所形成侧面接触系数的演变规律。图5(a)~5(e)均可以反映3条共同规律:①MB平面接触的侧面接触系数总是=1;②本文轴承接触的侧面接触系数总是≤1;③内接触的侧面接触系数>外接触的侧面接触系数。 根据图5(a),本文轴承接触的侧面接触系数随着轴颈半径的增加而增加。当r→0时,λ→0,因为此时轴颈趋近于直线,无物体与轴承孔接触。当r=99.83→100 mm且轴承孔与轴颈内接触时,λ→1,由于此时轴承孔与轴颈接近处完全内接触。当r=99.83→100 mm且轴承孔与轴颈外接触时,λ<1。 根据图5(b),本文轴承接触的侧面接触系数随着法向接触载荷的增加而增加。当10 kN≤P′≤100 kN时,在这大范围内侧面接触系数趋近于某一常数,内接触时λ→0.964 2,外接触时λ→0.817 7。当0≤P′≤10 kN时,在这小范围内侧面接触系数从0迅速增加到对应的常数。 图5(c)的变化规律与图5(b)相似,但内接触的侧面接触系数总是=1,由于此时r=99.83→100 mm,对应的内接触是一种极限情况,轴承孔与轴颈趋近于点点彻底内贴合,假如外界提供一点微小的法向接触载荷,侧面接触系数将立即从0骤变至1。 根据图5(d),本文轴承接触的侧面接触系数随着结合部虚拟材料厚度的增加而线性减小,当h=0时,λ=1。赵韩等研究中侧面接触系数为<1的常数,不合理。 图5(e)的变化规律与图5(d)类似,但内接触的侧面接触系数总是=1。 一方面,由图5(b)~5(c)能够得出,当P′=0时,λ≡0;另一方面,因为对于任一正常数μ,0μ≡0,由式(52)可得当P′=0时,λ≡0,这不同于黄康等的论断——可见,当P→0时,不论在外接触或内接触时,λ都达到最小值,但并不等于0,究其原因是尽管此时两接触体间的接触应力为0,但由于接触实体的存在,侧面接触系数亦是存在的。黄康等结论中的图3(a)~3(b)均是错误的,该文献未考虑黏着力[17]。如果考虑黏着力,才会出现“尽管此时两接触体间的接触应力为0,但由于接触实体的存在,侧面接触系数亦是存在的”。 (a) 轴颈半径对侧面接触系数的影响 (b)r=60 mm时法向接触载荷对侧面接触系数的影响 (c)r=99.83 mm时法向接触载荷对侧面接触系数的影响 (d) r=60 mm时结合部虚拟材料厚度对侧面接触系数的影响 (e) r=99.83 mm时结合部虚拟材料厚度对侧面接触系数的影响图5 多种参量对侧面接触系数的影响Fig.5 Impact of different parameters on side face contact coefficient 图6给出了轴承孔与轴颈所形成真实接触面积的演变规律。图6(a)~6(e)均可以反映3条共同规律:①MB平面接触曲线处于本文轴承接触曲线的上方;②在相同法向接触载荷下,MB平面接触的真实接触面积大于本文轴承接触的真实接触面积;③当产生同样真实接触面积的情形时,MB平面接触需要施加的法向接触载荷小于本文轴承接触需要施加的法向接触载荷。 根据图6(a),不论是内接触还是外接触,同样接触方式的真实接触面积随着轴颈半径的增加而提高,因为综合曲率半径ρ=R/(R/r±1)随着r的增加而增加;内接触的真实接触面积大于外接触的真实接触面积。 根据图6(c),对于固定的法向接触载荷,当分形维数由1.4增大至1.5时,真实接触面积随之增加;但当分形维数由1.5增大至1.9时,真实接触面积反而减少。 金属材料的平面布氏硬度与试验力除以光学压痕表面积的商成正比。光学压痕被看作是具有一定半径的球形,光学压痕的表面积通过光学压痕的平均直径和压头直径计算得到。对一定直径的球施加试验力压入试样表面,经规定保持时间后,卸除试验力,测量试样表面光学压痕的直径。金属材料的平面布氏硬度随着距离接触表面深度的变化而改变,不为常数。进一步研究后发现,金属材料的平面布氏硬度随着距离接触表面深度的增加而减小。轴承孔的平面布氏硬度对真实接触面积的影响见图6(d),真实接触面积随着轴承孔平面布氏硬度的增加而减小,这与金属材料平面布氏硬度的定义一致。 根据图6(e),真实接触面积随着结合部虚拟材料厚度的增加而减小,本文轴承接触的真实接触面积大于文献[11]的真实接触面积。 (a)D=1.5与G*=10-8时轴颈半径对真实接触面积的影响 (b)D=1.5与r=15 mm时分形粗糙度对真实接触面积的影响 (c)G*=10-10与r=15 mm时分形维数对真实接触面积的影响 (d)D=1.5、G*=10-10与r=15 mm时轴承孔硬度对真实接触面积的影响 (e)D=1.5、G*=10-8与r=15 mm时结合部虚拟材料厚度对真实接触面积的影响 图6 多种参量对真实接触面积的影响 Fig.6 Effect of different parameters on real contact area 图7给出了轴承孔与轴颈所形成赫兹应力的演变规律。在相同接触方式下,本文轴承接触的赫兹应力大于赫兹理论的计算值;赫兹应力随着轴颈半径的增加而下降;内接触的赫兹应力小于外接触的赫兹应力。中华人民共和国国家标准规定,径向滑动轴承最大接触应力为4 200 MPa,图7中的赫兹应力最大值小于4 GPa,表明本文所选参数较合理。 图7 轴颈半径对赫兹应力的影响Fig.7 Influence of shaft journal radius on Hertz stress 图8给出了轴承孔与轴颈所形成法向接触刚度的演变规律。图8(a)~8(g)均可以反映4条共同规律: ①法向接触刚度随着法向接触载荷的增加而增加;②MB平面接触曲线处于本文轴承接触曲线的上方;③在相同法向接触载荷下,MB平面接触的法向接触刚度大于本文轴承接触的法向接触刚度;④当产生同样法向接触刚度的情形时,MB平面接触需要施加的法向接触载荷小于本文轴承接触需要施加的法向接触载荷。 根据图8(a),本文轴承内接触的法向接触刚度大于外接触的法向接触刚度。根据图8(b),法向接触刚度随着分形维数的增加而增加。根据图8(c),随着分形粗糙度的增加,法向接触刚度减小,这不同于文献[18]中结论:“随着圆柱面表面粗糙度的增加,法向接触刚度总体增加。”根据图8(d),法向接触刚度随着轴颈弹性模量的增加而降低,因为较小的弹性模量更容易发生弹性变形,与人们的直觉观察即弹性变形具有更大的法向接触刚度相符合[19]。根据图8(e),法向接触刚度随着轴颈半径的增加而增加。根据图8(f),法向接触刚度随着轴承长度的增加而降低。根据图8(g),法向接触刚度随着结合部虚拟材料厚度的增加而减小,本文轴承接触的法向接触刚度大于文献[11]的法向接触刚度。 (a)D=1.4、G*=10-10与r=60 mm时本文与MB平面接触的比较 (b)G*=10-10与r=60 mm时分形维数对法向接触刚度的影响 (c)D=1.54与r=60 mm时分形粗糙度对法向接触刚度的影响 (d)D=1.54、G*=10-10与r=60 mm时轴颈弹性模量对法向接触刚度的影响 (e)D=1.54与G*=10-10时轴颈半径对法向接触刚度的影响 (f)D=1.54、G*=10-10与r=60 mm时轴承长度对法向接触刚度的影响 (g)D=1.54、G*=10-10与r=60 mm时结合部虚拟材料厚度对法向接触刚度的影响 图8 多种参量对法向接触刚度的影响 Fig.8 Effect of different parameters on normal contact stiffness 弹性模量、切变模量、泊松比、密度是材料固有的弹性常数。文献[20]中“结合面特性参数应反映结合面的基本特性,具有通用性,类似零件材料的特性常数(如弹性模量、损耗因子),能方便地供设计解析使用”的描述欠全面,这是因为材料的弹性模量等只与材料有关,只要材料确定,就是常数,任何设计都相同,例如载荷不同,材料的弹性模量等参数不变。而结合部特性参数是非线性,例如载荷不同,则结合部特性参数不同。 (1) 将分形理论与结合部虚拟材料联系在一起,将两平面接触理论拓宽到两曲面接触理论,构建了径向滑动轴承中轴承孔与轴颈的法向接触刚度模型。 (2) 修正了Weierstrass函数无处可微分的条件,严格证明了分形维数的取值范围为1≤D<2。 (3) 轴承接触的侧面接触系数≤1,内接触的侧面接触系数>外接触的侧面接触系数。随着轴颈半径、法向接触载荷的增加,结合部虚拟材料厚度的减小,轴承接触的侧面接触系数增加。 (4) 内接触的真实接触面积>外接触的真实接触面积。随着轴颈半径的增加,分形粗糙度、轴承孔平面布氏硬度、结合部虚拟材料厚度的减少,真实接触面积提高。对于固定的法向接触载荷,当分形维数由1.4增大至1.5时,真实接触面积随之增加;但当分形维数由1.5增大至1.9时,真实接触面积反而减少。 (5) 赫兹应力随着轴颈半径的增加而下降;内接触的赫兹应力小于外接触的赫兹应力。 (6) 轴承内接触的法向接触刚度大于外接触的法向接触刚度。随着法向接触载荷、分形维数、轴颈半径的增加,分形粗糙度、轴颈弹性模量、轴承长度、结合部虚拟材料厚度的减小,法向接触刚度增加。 [1] 李小彭,王伟,赵米鹊,等. 考虑摩擦因素影响的结合面切向接触阻尼分形预估模型及其仿真[J]. 机械工程学报,2012,48(23):46-50. LI Xiaopeng, WANG Wei, ZHAO Mique, et al. Fractal prediction model for tangential contact damping of joint surface considering friction factors and its simulation[J]. Journal of Mechanical Engineering, 2012, 48(23):46-50. [2] 李小彭,郭浩,刘井年,等. 考虑摩擦的结合面法向刚度分形模型及仿真[J]. 振动、测试与诊断,2013,33(2):210-213. LI Xiaopeng, GUO Hao, LIU Jingnian, et al. Fractal model and simulation of normal contact stiffness considering the friction between joint surfaces[J]. Journal of Vibration, Measurement & Diagnosis, 2013, 33(2):210-213. [3] 张学良,王南山,温淑花,等. 机械结合面切向接触阻尼能量耗散弹塑性分形模型[J]. 机械工程学报,2013,49(12):43-49. ZHANG Xueliang, WANG Nanshan, WEN Shuhua, et al. Elastoplastic fractal model for tangential contact damping energy dissipation of machine joint interfaces[J]. Journal of Mechanical Engineering, 2013, 49(12):43-49. [4] TIAN Hongliang, LI Bin, LIU Hongqi, et al. A new method of virtual material hypothesis-based dynamic modeling on fixed joint interface in machine tools[J]. Elsevier International Journal of Machine Tools & Manufacture, 2011, 51(3):239-249. [5] 田红亮,刘芙蓉,方子帆,等. 引入各向同性虚拟材料的固定结合部模型[J]. 振动工程学报,2013,26(4):561-573. TIAN Hongliang, LIU Furong, FANG Zifan, et al. Immovable joint surface’s model using isotropic virtual material[J]. Journal of Vibration Engineering, 2013, 26(4):561-573. [6] GREENWOOD J A, WILLIAMSON J B P. Contact of nominally flat surfaces[J]. Proceedings of the Royal Society of London:Series A Mathematical and Physical Sciences, 1966, 295(1442):300-319. [7] MAJUMDAR A, BHUSHAN B. Fractal model of elastic-plastic contact between rough surfaces[J]. Transactions of the ASME Journal of Tribology, 1991, 113(1):1-11. [8] 黄康,赵韩,陈奇. 两圆柱体表面接触承载能力的分形模型研究[J]. 摩擦学学报,2008,28(6):529-533. HUANG Kang, ZHAO Han, CHEN Qi. Research of fractal contact model on contact carrying capacity of two cylinders’ surface[J]. Tribology, 2008, 28(6):529-533. [9] HERTZ H. Über die berührung fester elastischer körper[J]. J Reine und Angewandte Mathematik, 1882, 92:156-171. [10] 冯剑军,谭援强. 基于Hertz理论圆柱和平面之间的滑动接触分析[J]. 摩擦学学报,2009,29(4):346-350. FENG Jianjun, TAN Yuanqiang. Analysis of the slipping contact between a cylinder and a plane on the base of Hertz theory[J]. Tribology, 2009, 29(4):346-350. [11] 赵韩,陈奇,黄康. 两圆柱体结合面的法向接触刚度分形模型[J]. 机械工程学报,2011,47(7):53-58. ZHAO Han, CHEN Qi, HUANG Kang. Fractal model of normal contact stiffness between two cylinders’ joint interfaces[J]. Journal of Mechanical Engineering, 2011, 47(7):53-58. [12] LIU Shuguo, MA Yanhong, ZHANG Dayi, et al. Studies on dynamic characteristics of the joint in the aero-engine rotor system[J]. Elsevier Mechanical Systems and Signal Processing, 2012, 29:120-136. [13] 陈奇,黄康,张彦,等. 两任意轮廓弹性体接触应力计算的分形模型研究[J]. 机械强度,2012,34(4):557-561. CHEN Qi, HUANG Kang, ZHANG Yan, et al. Research on fractal model of calculating the contact stress about two elastic body with arbitrary profile[J]. Journal of Mechanical Strength, 2012, 34(4):557-561. [14] JOHNSON K L. Contact mechanics[M]. Ninth printing. United Kingdom:Cambridge University Press, 2004:20. [15] POPOV V L. Contact mechanics and friction physical principles and applications[M]. New York:Springer-Verlag Berlin Heidelberg, 2010:58. [16] 李水根. 分形[M]. 北京:高等教育出版社,2006:1-2. [17] JOHNSON K L, KENDALL K, ROBERTS A D. Surface energy and the contact of elastic solids[J]. Proceedings of the Royal Society of London:Series A Mathematical and Physical Sciences, 1971, 324(1558):301-313. [18] 赵广,苏钧聪,韩清凯,等. 圆柱面接触刚度建模与仿真[J]. 华中科技大学学报(自然科学版),2015,43(12):21-26. ZHAO Guang, SU Juncong, HAN Qingkai, et al. Modeling and simulation of cylindrical surface contact stiffness[J]. Journal of Huazhong University of Science and Technology(Natural Science Edition), 2015, 43(12):21-26. [19] 赵永武,吕彦明,蒋建忠. 新的粗糙表面弹塑性接触模型[J]. 机械工程学报,2007,43(3):95-101. ZHAO Yongwu, LÜ Yanming, JIANG Jianzhong. New elastic-plastic model for the contact of rough surfaces[J]. Chinese Journal of Mechanical Engineering, 2007, 43(3):95-101. [20] 黄玉美,付卫平,董立新,等. 结合面法向动态特性参数研究[J]. 机械工程学报,1993,29(3):74-78. HUANG Yumei, FU Weiping, DONG Lixin, et al. Research on the dynamic normal characteristic para meters of joint surface[J]. Chinese Journal of Mechanical Engineering, 1993, 29(3):74-78. Modelingfornormalcontactstiffnessbetweenbearingholeandshaftjournalinaradialslidingbearing TIAN Hongliang, DONG Yuanfa, YU Yuan, CHEN Tianmin (College of Mechanical and Power Engineering, China Three Gorges University, Yichang 443002, China) The normal contact stiffness model between bearing hole and shaft journal in radial sliding bearing was built through combining the fractal theory and the joint interface virtual material. Through revising the condition of Weierstrass function’s nondifferentiability at any point, it was proved rigorously that the limited range of fractal dimension is 1≤D<2. Numerical simulation showed that the side face contact coefficient in bearing contact is equal to or less than 1; the side face contact coefficient of inner contact is larger than that of outer contact; when the shaft journal radius and normal contact load increase and joint interface virtual material thickness decreases, the side face contact coefficient in bearing contact increases; the real contact area of inner contact is bigger than that of outer contact; when the shaft journal radius increases and fractal roughness, plane Brinell hardness of bearing hole and joint interface virtual material thickness decrease, the actual contact area increases; when the fractal dimension increases from 1.4 to 1.5, the real contact area increases; when the fractal dimension increases from 1.5 to 1.9, the real contact area decreases; Hertz stress decreases with increase in shaft journal radius; Hertz stress of inner contact is less than that of outer contact; the normal contact stiffness of bearing inner contact is larger than that of outer contact;when the normal contact load, fractal dimension and shaft journal radius increase and fractal roughness, elastic modulus of shaft journal, bearing length and joint interface virtual material thickness decrease, the normal contact stiffness increases. radial sliding bearing; bearing hole; shaft journal; normal contact stiffness; planar contact; curved surface contact 国家自然科学基金(51605255) 2016-12-12 修改稿收到日期:2017-01-23 田红亮 男,博士,教授,1973年6月生 董元发 男,博士,副教授,1988年2月生 TH113.1 A 10.13465/j.cnki.jvs.2017.23.034

2 轴承孔与轴颈接触的赫兹应力

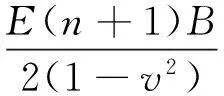

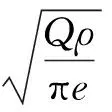

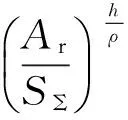

3 轴承孔与轴颈的侧面接触系数

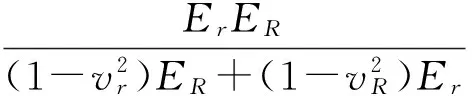

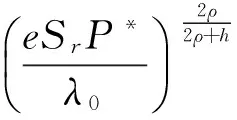

4 轴承孔与轴颈的法向接触载荷

5 轴承孔与轴颈的法向接触刚度

6 Weierstrass函数无处可微分的条件

7 轴承孔与轴颈的接触实例

7.1 侧面接触系数的演化

7.2 真实接触面积的演化

7.3 赫兹应力的演化

7.4 法向接触刚度的演化

8 结 论