变曲率蒙皮数字化制孔法向精度与效率平衡策略

2022-03-04付建超郑和银谭明维

谢 颖,张 龙,付建超,郑和银,谭明维

(成都飞机工业(集团)有限责任公司,成都 610092)

0 引言

飞机部件装配过程中连接件制孔的垂直度与连接孔疲劳寿命密切相关,垂直度越差,疲劳寿命越低[1]。当实际制孔垂直度相比设计值偏差超过2°时,连接件的疲劳寿命会降低约47%[2-4]。近年来航空制造领域越来越多地采用数字化自动制孔在飞机部件装配中取代质量不稳定的人工制孔[5]。

数字化自动制孔装置依靠法向测量及找正装置保证制孔垂直度,当前应用的法向测量方式主要有接触式和非接触式两种[6-8]。其中接触式测量具有对不同工件表面适应性好,法向找正效率高等优势,能在压脚压紧至工件表面的情况下直接进行法向找正,避免了压脚回退和重复压紧[9]。但接触式法向调平模块在进行法向找正过程中,压脚端面的触头会在工件表面发生相对位移,导致触头易磨损或划伤工件表面。因此,目前应用的法向测量方式仍以非接触式为主[10]。

非接触式法向测量根据传感器采集点位数量不同,分为三点式布局、四点式布局和多点式布局等。其中四点式布局法由于算法简单、测量效率高等特点,得到广泛应用[9]。但其对曲面工件测量时,求解法向过程假定4个光斑处于在同一平面,存在一定的测量原理误差[10]。实际应用中,一般通过提高曲面法向找正精度,应用较小的法向找正阈值进行法向找正判定,保证制孔垂直度满足设计要求。但过度追求法向找正精度,会导致找正效率降低,延长制孔周期。如何在找正精度与找正效率之间寻求平衡,目前尚未见相关研究。

本文进行数字化制孔法向找正策略研究,目的是在法向找正精度与找正效率之间寻求平衡,达到工程实际应用意义上的最优解。在保证数字化制孔垂直度满足设计要求前提下,结合待加工表面特点制定更优的法向找正策略,提升法向找正效率,缩短数字化制孔周期。

1 制孔法向测量精度与找正效率影响因素分析

1.1 法向测量精度影响因素

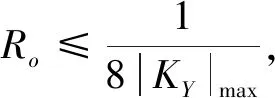

目前数字化制孔系统中常见的法向测量装置由4个采用菱形布局的激光位移传感器组成,相对的两个传感器间距记为Ro。

法向测量系统的测量误差δ主要由测量装置自身测量误差δ1和计算原理误差δ2组成:

δ=δ1+δ2

(1)

式中,测量装置自身测量误差δ1可由位移传感器标称的测量不确定度δh与传感器间距Ro估算得到,计算表达式为:

(2)

计算原理误差δ2与压脚压紧范围内蒙皮曲率有关,计算表达式为[11]:

|tanδ2|≤Ro×λY

(3)

(4)

式中,Ro为对侧传感器间距;k为测量误差系数;|KY|max为压脚压紧范围内工件最大曲率;|KY|min为压脚压紧范围内工件最小曲率。

(5)

式中,R为测量位置工件最小曲率半径;ΔR为测量范围内工件曲率半径变化值。

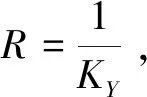

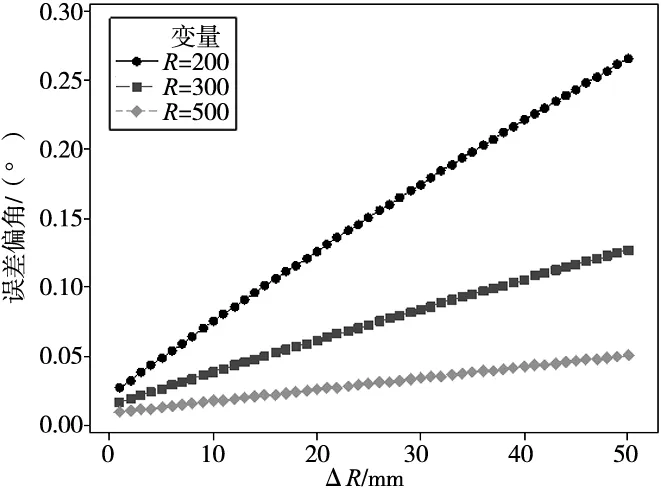

根据一般机体表面特性,在压脚测量范围内蒙皮曲率半径变化值ΔR最大为50 mm,计算测量位置最小曲率半径R分别为200 mm、300 mm和500 mm时,不同ΔR对测量原理性误差的影响。测量范围内蒙皮曲率半径变化值对测量原理性误差影响如图1所示。

图1 测量范围内蒙皮曲率半径对测量原理性误差影响

根据一般机体表面特性,在压脚测量范围内蒙皮曲率半径最小为200 mm。计算测量范围内蒙皮曲率半径变化值ΔR分别为10 mm、30 mm、50 mm时,测量位置蒙皮最小曲率半径R对测量原理性误差的影响。测量位置蒙皮最小曲率半径对测量原理性误差的影响如图2所示。

图2 曲率半径对测量误差的影响

令L=R/ΔR,当L为定值时,测量原理误差会随着R值变大而变小。原因为随着曲率半径增大,压脚测量范围内曲率变化值相比最小曲率值的差值会变大,带来的测量原理误差会变小。

综合上述分析,ΔR与测量误差呈正相关,在R不变的情况下,ΔR越大则测量原理性误差越大;曲率半径R与测量原理性误差呈负相关,在ΔR不变的情况下,最小曲率半径R越小则测量原理性误差越大;在R/ΔR为定值时,最小曲率半径R越小,系统测量原理性误差越大。

对一般机体表面蒙皮而言,R最小值约200 mm,ΔR最大值约50 mm,此时测量原理性误差δ2达到最大值0.266°。而机体表面制孔垂直度要求通常为0.5°~2°,因此,对机体的某些特殊区域,测量原理性误差会对测量结果产生较大影响。

1.2 找正效率影响因素

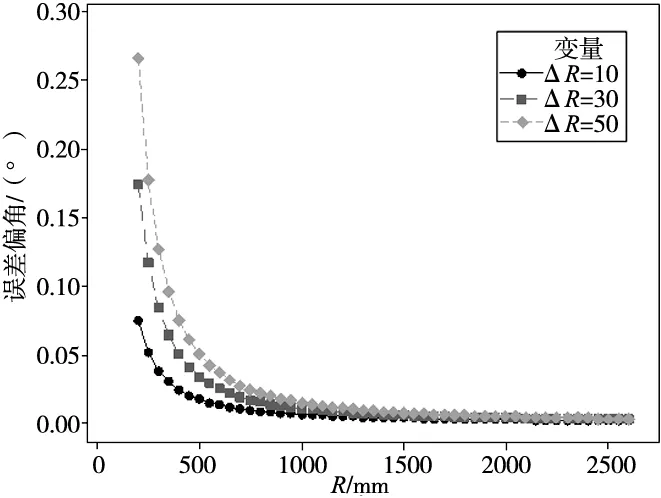

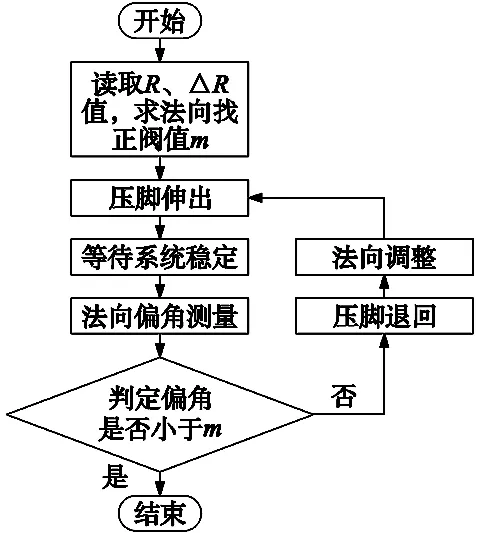

数字化制孔过程的法向找正流程为:主轴首先运动至制孔区域,压脚伸出并压紧至蒙皮表面,待系统充分稳定后开始测量法向偏角,通过对比测量结果与设定阈值,判断是否需要法向调整。若无需调整,则找正结束,否则需将压脚退回,进行法向调整,重新开始法向测量,直至找正结束。数字化制孔法向找正流程如图3所示。

图3 数字化制孔法向找正流程

系统未进行法向调整直接结束找正时找正次数为0,进行1次法向调整时找正次数为1。则当某个待加工孔找正次数为n时,其找正总耗时T计算表达式为:

T=nt1+nt2+nt3+nt4+nt5+t1+t2+t3

(6)

找正次数与找正耗时呈正相关,找正次数越多,找正耗时越长。找正次数受蒙皮定位误差、主轴定位误差、工装与机床相对位置关系等影响,其他条件不变时,找正次数主要与法向找正的阈值设定有关:法向找正阈值代表系统对垂直度偏差的容忍度,阈值设定小,能满足的制孔垂直度水平高,系统对垂直度偏差的容忍度低,找正次数多;阈值设定大,代表找正条件相对宽松,系统对垂直度偏差的容忍度高,可以用更少的找正次数完成找正。

大部分孔在加工过程中法向调整摆角运动幅度很小,单次找正耗时接近,每孔平均找正次数能较直观的反映找正效率。因此本文引入每孔平均找正次数Mfind_norm指标用于量化评价找正效率,计算表达式为:

(7)

式中,ni为加工第i个孔时法向找正总次数;c为加工总孔数。

2 精度与效率平衡的制孔法向找正策略

根据对制孔法向测量精度与找正效率分析得知,当法向找正阈值的设定与法向测量精度不匹配时,可能造成法向找正次数增加从而降低找正效率。因此有必要研究找到一种精度与效率平衡的制孔法向找正策略,既能保证制孔法向偏差不超出产品质量指标要求,又能最大限度地提高制孔法向找正效率。

基于法向测量误差分析结果对原法向找正流程进行优化,制定优化后的法向找正步骤如下:

步骤1:工艺规划阶段预先提取R和ΔR

法向测量点分布在以待加工孔为圆心,Ro为直径的圆周上,将此圆周确定为曲率半径提取目标区域。在此区域内以1 mm为间隔进行曲率半径采样,得到R1~RN,其中N为采样数量。则R和ΔR的计算表达式分别为:

R=min(R1,R2,…,RN)

(8)

ΔR=max(R1,R2,…,RN)-min(R1,R2,…,RN)

(9)

步骤2:设置法向找正阈值

根据找正效率影响因素分析结果,为提升法向找正效率,应在满足设计要求的前提下将法向找正阈值进行最大化设置。结合法向测量系统的测量误差分析,法向找正阈值m应满足下列公式:

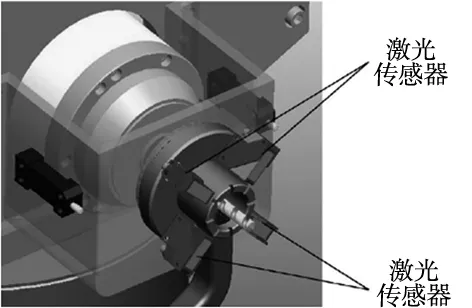

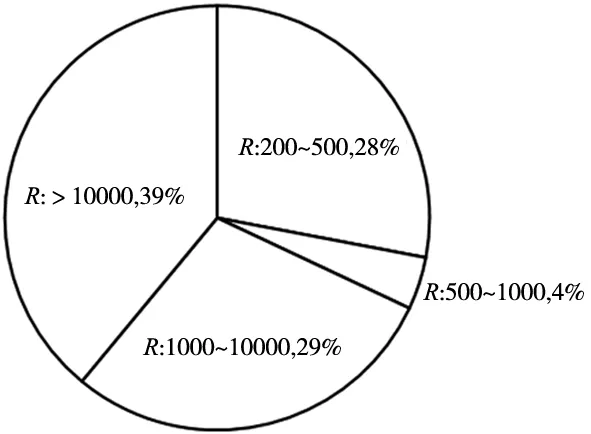

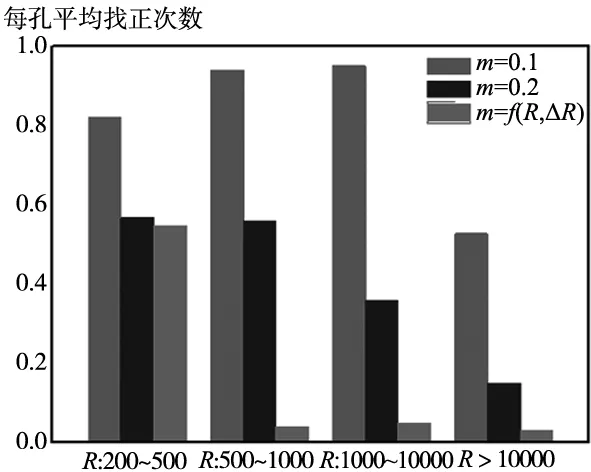

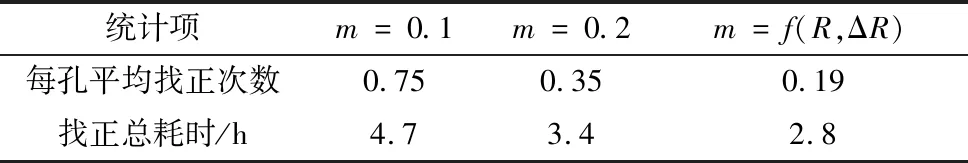

0 (10) 式中,m为法向找正阈值;M为制孔垂直度的预期目标值。 在原法向找正策略中,法向找正阈值为定值,这就导致为保证所有孔位的制孔垂直度均满足设计要求,法向找正阈值必须小于所有孔中最小的m值,间接提升了法向找正精度。利用容差分配思想,将法向阈值由固定值调整为与蒙皮制孔区域R和ΔR相关的函数值,将法向找正阈值与蒙皮表面特性逐一匹配,实现对法向找正阈值m的最优取值: (11) 加工规划中时,综合设计要求M与工艺数模中提取的R、ΔR信息,利用上式计算得到所有待加工孔的法向找正阈值m,建立待加工孔法向找正阈值数据库。此步骤在规划阶段完成,不会额外增加单次法向找正耗时。 步骤3:法向测量与结果判断 压脚伸出压紧至蒙皮表面,进行法向测量。判断检测结果是否小于m,若成立表明垂直度符合制孔要求,可直接制孔,反之则进入下一步进行法向找正; 步骤4:法向调整 根据垂直度检测结果与m的差值进行法向找正,主要动作包括收回压脚和调整AC摆角,并在完成调整后再次返回步骤2。 优化后法向找正工作流程如图4所示。 图4 优化后法向找正工作流程 优化后的法向找正工作流程针对蒙皮表面不同特征表面采用不同的法向找正阈值,实现了法向找正阈值最大化设置,完成法向找正精度与找正效率的最优配置。 试验装置为龙门式数字化制孔机床,其中法向测量模块安装在机床末端执行器端部,主要由4个均匀分布在压脚周围的激光传感器组成,传感器安装角度与压脚所在轴线平行,对侧传感器间距Ro为0.025 m。进行法向测量时,压脚以孔位为中心压紧工件,传感器分别投射光斑至工件表面,通过检测光斑点至传感器的距离,得到垂直度实测值与理论值的偏角[13]。法向测量模块如图5所示。 图5 法向测量模块 (12) 为验证四点式分布布局法向找正次数与找正阈值之间的关系,选取曲面工件进行测试实验,在0.1°~0.5°范围内以0.05°分档,设置十组不同的找正阈值,对相同的曲面试验件分别进行制孔实验。根据实验数据对每孔平均找正次数Mfind_norm(Mfind_norm>0)与找正阈值m建立数学表达式为Mfind_norm=0.017m-1.851。实验结论为:在相同条件下,每孔平均找正次数受法向找正阈值影响,阈值设置越大,每孔平均找正次数越少,找正效率越高。每孔平均法向找正次数与阈值对应关系如图6所示。 图6 每孔平均法向找正次数与法向找正阈值对应关系 随机选取一般机体表面1000个孔进行法向找正优化策略验证试验。所选取孔测量范围内曲率半径变化值ΔR最大为50 mm,最小曲率半径R分布如图7所示。 图7 蒙皮表面曲率半径分布 分别应用原法向找正策略和优化后的法向找正策略进行试切试验,对比优化前后两种法向找正策略每孔平均找正次数与总耗时。在原方案中,m是按经验取的定值,分别按m=0.1、m=0.2进行两次试验。在现方案中,m是通过式(9)确定的变量,根据蒙皮表面特性取值。法向找正对比试验数据如图8所示。 (a) 每孔平均找正次数 (b) 法向找正总耗时图8 法向找正对比试验数据 试验结果表明,现方案每孔平均找正次数相比原方案分别降低75.3%、46.5%,每孔平均找正次数仅为0.19次;法向找正总耗时分别减少39.9%、15.9%,每孔平均法向找正耗时降低至10.2 s。法向找正优化情况如表1所示。 表1 法向找正优化情况统计表 本文结合待加工工件表面特性分析了法向测量误差来源,明确工件表面最小曲率半径与测量范围内曲率半径变化值对法向测量误差的影响因素,得到了其与法向测量误差之间的关系式,为法向找正阈值的设定提供了理论依据。 针对当前数字化制孔中法向找正环节精度与效率不平衡的问题,打破了法向找正阈值为恒定值的传统作业模式,将法向找正阈值设定为与工件制孔区域R、ΔR相关的函数值,实现法向找正阈值与工件表面特性更好的匹配。优化后每孔平均找正次数最多减少75.3%,找正总耗时缩短39.9%。在保证垂直度要求的前提下法向找正效率得到显著提升,有效提升了数字化制孔总体效率。 本文的研究未考虑法向调姿机构运动误差对测量与制孔过程的影响,后续可考虑引入对该误差的建模与分析开展进一步研究。

3 试验验证

3.1 试验装置介绍

3.2 法向找正阈值影响试验

3.3 法向找正精度与效率平衡策略试验

4 结论