钛酸锶粉体的共沉淀法制备研究

2017-12-22路红霞张玲玲范永忠

路红霞,景 慧,张玲玲,范永忠

(内蒙古自治区冶金研究院(内蒙古自治区冶金产品质量检验所),内蒙古呼和浩特 010010)

钛酸锶粉体的共沉淀法制备研究

路红霞,景 慧,张玲玲,范永忠

(内蒙古自治区冶金研究院(内蒙古自治区冶金产品质量检验所),内蒙古呼和浩特 010010)

钛酸锶是电子工业用重要原料,试验采用化学共沉淀法制备钛酸锶粉体,选用碳酸钠和氢氧化钠作为沉淀剂,初始原料采用氯化锶和四氯化钛溶液,重点研究了反应物锶钛比、终点pH值、固液分离物的洗涤以及煅烧温度等共沉淀法合成钛酸锶的条件,并进行了分析测试,结果表明,制备的钛酸锶粉体具有颗粒平均粒径小,晶型完整,产品纯度高的特性。

无机非金属材料;钛酸锶粉体;共沉淀法;合成

钛酸锶粉体是一种新型的粉体材料,同时又是微磁性材料不可缺少的添加剂,它在许多领域(高压电容器、晶界层电容器、压敏陶瓷、热敏元件等)中的应用性都优于传统材料。随着电子行业的发展,人们对电子陶瓷材料的性能的要求越来越高,要求钛酸锶的粒度细、纯度高、组份可控。

目前,钛酸锶的制备方法有很多[1],主要有:高温固相反应法、溶胶凝胶法、水热法和共沉淀法。高温固相法是把碳酸锶和氧化钛的粉末混合均匀压片后进行高温灼烧,由于灼烧后的粉体在纯度、粒度及组成均匀性等方面较差,从而极大地影响产品的性能。溶胶-凝胶法的基本思路是以钛醇盐与锶盐(包括锶的有机化合物)为原料,通过水解、聚合、干燥等过程得到固体的前驱物,最后再经适当热处理得到纳米材料。因其原料价格昂贵、有机溶剂具有毒性以及高温热处理会使粉体快速团聚,反应周期长,工艺条件不易控制,产量小,难以放大和实现工业化应用。水热法[2]是指在密闭的压力容器中,采用水溶液作为反应介质,通过对反应容器加热,创造一个高温、高压反应环境,使得通常难溶或不溶的物质溶解并且重结晶。水热法反应过程不容易控制,反应不完全,对设备要求也很高。因此,若使用目前的固相法、溶胶-凝胶法、水热法等工艺制备的钛酸锶均存在不足和缺陷。而本试验中采用的共沉淀法制备陶瓷粉体材料相对于上述几种方法具有一定的优势,目的是要避免固相法、溶胶-凝胶法、水热法等工艺和其它方法的不足而提供的一种制备高纯钛酸锶粉体的工艺,试验使用较为便宜的反应物初始原料,在制备过程中不产生氨氮气体,克服了现有碳酸盐沉淀法中大量产生氨氮污染物的问题,可谓绿色化学反应,且制备方法简单,可以大规模工业化生产。采用化学共沉淀法制备得到粉体的成分均匀度非常好,所制备的钛酸锶电子陶瓷粉体物相较纯,分散性好,颗粒均匀。

目前高纯度纳米钛酸锶粉体材料国内生产厂家较少,钛酸锶高新技术尖端产品属于未被国内研发和生产的高技术创新型产业化项目,突破高纯纳米钛酸锶(SrTiO3)新工艺将对我国及国际市场有十分重要的意义。

1 试验部分

1.1 试验原料

试验采用化学共沉淀法制备钛酸锶粉体。选用碳酸钠和氢氧化钠作为沉淀剂,初始原料采用氯化锶和四氯化钛分析纯溶液。

1.2 试验原理及主要反应

试验主要研究一种通过化学共沉淀反应制备钛酸锶粉体的方法。采用四氯化钛溶液和氯化锶溶液为原料,以碳酸钠溶液和氢氧化钠溶液为沉淀剂,通过液相化学共沉淀反应,得到钛酸锶前躯体沉淀物。将所述沉淀物从反应溶液体系中分离后,进行洗涤、干燥,随后在旋转、动态高温下煅烧。整个合成工艺构成闭路循环,实现物料、水资源的循环利用,降低能耗,实现清洁生产和资源综合利用。

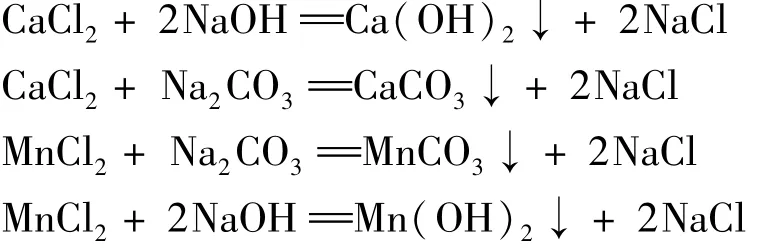

主要反应:

副反应微量:

CaCl2和MnCl2属于原料带入,CaCl2含量小于500μg/g,MnCl2含量小于100μg/g。

1.3 制备方法

将四氯化钛用盐酸稀释,配制成四氯化钛的盐酸溶液;将氯化锶溶解于水中,配制成氯化锶水溶液;将所述配制好的氯化锶水溶液与四氯化钛的盐酸溶液混合,得到含钛离子和锶离子的溶液,将锶、钛元素的摩尔比控制在1.00~1.02。分别配制碳酸钠溶液和氢氧化钠溶液并混合,作为沉淀剂溶液;将含钛、锶离子的溶液与沉淀剂溶液进行混合,得到反应溶液,进行化学沉淀反应;反应完成后静置陈化4~6 h;将化学沉淀反应得到的产物进行固液分离,对固体沉淀物进行反复洗涤;洗涤过程中也可以在洗涤液中加入一定体积的分散剂,阻止团聚。将洗涤好的沉淀物进行分散和干燥,之后旋转、动态煅烧,煅烧温度为880~950℃、煅烧时间为4~6 h,得到钛酸锶粉体。

2 结果与讨论

2.1 钛酸锶粉体合成工艺最优技术条件确定

试验重点研究了以下各工艺条件对产物粒径、粒径分布、微粒形貌等物性的影响规律,探索了适宜的制备工艺条件。

2.1.1 锶钛比的影响

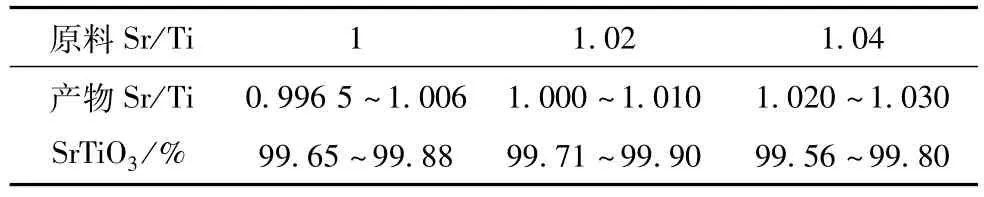

研究表明,当钛酸锶粉体的锶钛比为1时,电性能最好,晶体结构是发育良好的钙钛矿型结构。当锶钛比偏大或偏小时,其电性能就会恶化。锶钛比又是表征高纯超细钛酸锶质量的一个重要指标。试验合成中不仅保证原料锶钛混合液配比的准确性,还要及时分析合成产品的锶钛比。国内目前没有钛酸锶中分析锶和钛的标准测定方法。通过大量的试验摸索、筛选对比工作,研究开发出一种钛酸锶中锶和钛的化学测定方法并申报地方标准DB15/T 887-2015《高纯钛酸锶中锶钛含量的分析方法》,能准确快速分析出钛酸锶中锶和钛的含量,且稳定性好。原料锶钛比对产物锶钛比及纯度的影响见表1。

表1 原料锶钛比对产物锶钛比及纯度的影响

经过多次试验可以看出,随着原料锶钛比的增加,产物锶钛比也在增加,当原料锶钛比控制在1.00~1.02时,产物锶钛比和纯度较好。

2.1.2 终点pH值

为保证锶钛比沉淀完全,整个共沉淀过程中终点的pH值[3]也是影响反应的重要因素,终点pH值不同会造成前躯体的混合程度不同,进而影响到产物粒径及分布。本工艺中终点pH值控制在9以上。较高的pH值下,有利于沉淀反应的发生和充分进行,并且有利于沉淀物在反应溶液体系中的稳定存在。随着终点pH值的增大,锶离子沉淀越完全,产物的锶钛比越接近与原料的锶钛比,并且产物的粒度也随着pH值的增大而减小。

2.1.3 固液分离和滤饼的洗涤

固液分离后,需要对分离出固体沉淀物、例如滤饼进行洗涤,洗涤的目的是将粘附在沉淀物上的溶液成分充分除去,以确保最终粉体的纯净度。一般需要经过多次、反复洗涤。在洗涤过程中,进行充分搅拌,使沉淀物和洗涤液充分接触,将粘附在沉淀物上的溶液充分地溶去。洗涤后,一般可以通过检测洗涤液中氯离子的存在情况来判断是否洗净,当检测不到氯离子的存在时,即可以认为已经洗净,检测手段通常可以采用硝酸银检测法。

滤饼的洗涤也是保证产物锶钛比稳定的一个关键步骤。严格控制洗涤条件,包括洗涤液的pH值、洗涤次数和洗涤温度等。在洗涤过程中,如果操作不当,会出现碳酸锶的过度溶解而使得锶流失,从而导致最终产物中的锶、钛比偏离预定值。为了避免在洗涤过程中上述现象的出现,提高整个制备过程的工艺可靠性和产品稳定性,优选使用碳酸氢钠溶液作为洗涤液,并且优选使用pH为7.0~8.0的低浓度碳酸氢钠溶液。碳酸氢钠的浓度过低,则达不到有效抑制碳酸锶溶解的目的,浓度过高,则可能会在沉淀物中引入新的杂质。

对于固液分离后得到溶液,以及洗涤后的洗涤液,可以进行后续处理,回收其中的氯化钠、碳酸钠等成分,并对处理后的水进行纯化,这些回收的成分和纯化后的水都可以循环使用。

2.1.4 煅烧温度

煅烧温度影响钛酸锶反应程度,温度太高,会出现烧结现象,粉体颗粒粗而硬。此外,随着煅烧温度的升高,粉体的平均粒径增大,团聚程度也加大。优选的煅烧温度为880~950℃、煅烧时间为4~6 h。

为了制得分散性较好的产物,在制得的锶钛共沉淀溶液中加入乙醇分散剂[3],对产物粒径及分布起到了很好的分散作用。

2.2 钛酸锶的分析测试

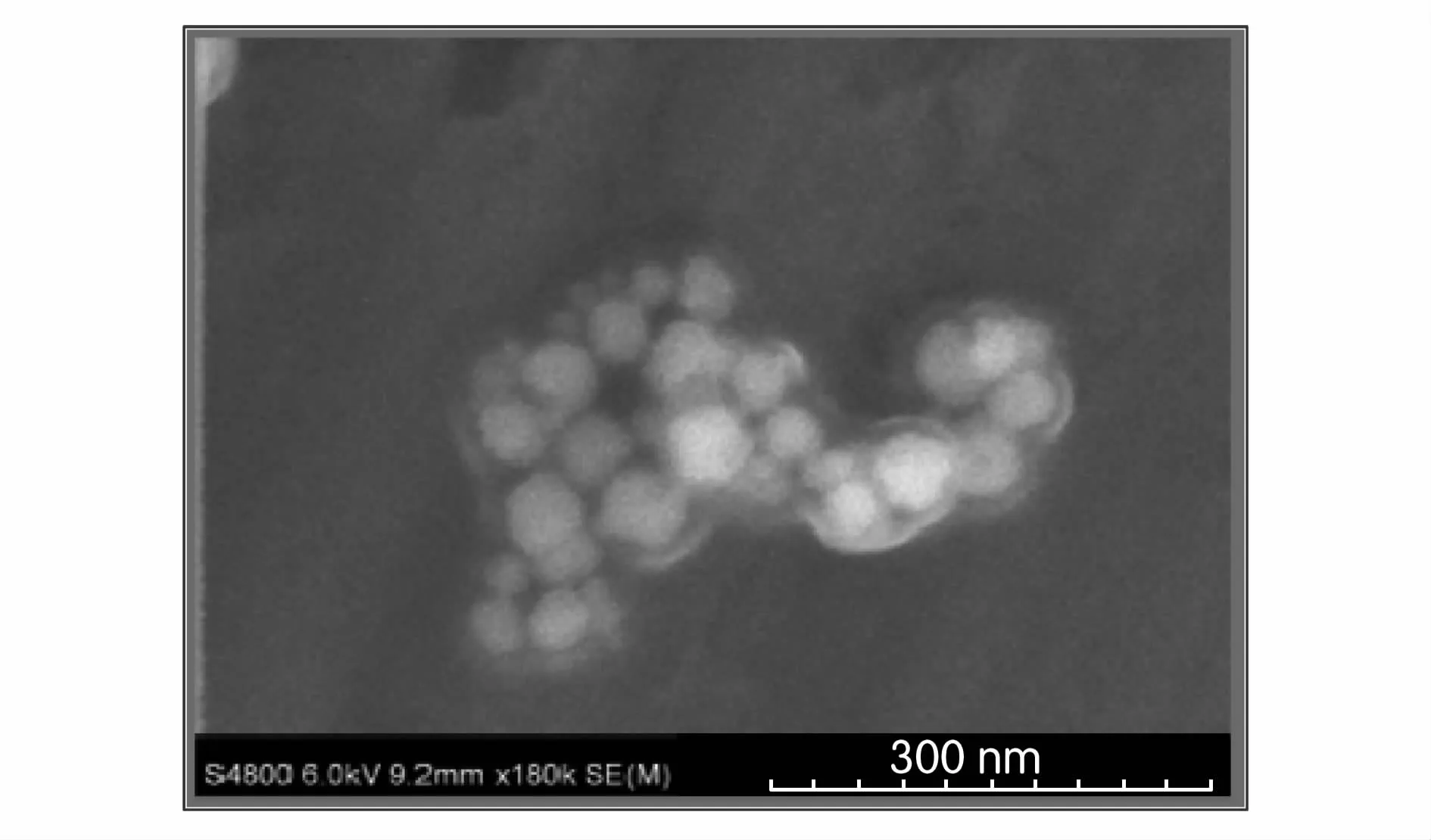

2.2.1 钛酸锶粉体颗粒形貌

利用SEM对所制备的SrTiO3颗粒的形貌和微观结构进行了表征,扫描电镜图如图1所示。

图1 扫描电镜图

SEM观察表明钛酸锶粉体由大小均匀的球形颗粒构成,颗粒的粒径在0.1μm以下。

2.2.2 钛酸锶粉体XRD图

钛酸锶粉体晶体衍射(XRD)图如图2所示。

图2 晶体衍射(XRD)图

通过X射线衍射谱图分析显示,XRD图显示钛酸锶粉体的结晶度非常好,相纯度高,未检测到杂质相的存在。

2.2.3 钛酸锶粉体红外图

钛酸锶粉体红外光谱图如图3所示。

图3 红外光谱图

对产品红外光谱图解析结果可知:红外光谱图[4]检测显示钛酸锶粉体的特征吸收峰出现在715 cm-1(Sr-O)和 562 cm-1(Ti-O)处。

2.3 钛酸锶粉体的小试初探

试验采用的技术工艺相对于现有共沉淀技术的方法,由于采用Na2CO3和NaOH作为沉淀剂,原料成本较低,工艺过程易控制,在煅烧过程中不产生氨、氮污染,生产工艺对环境友好,可谓清洁生产。

采用共沉淀法的最大技术难点是粒度分布均匀性的控制,必须设计出特殊的化学反应器,要求该反应器具有超快速的微观混合(即分子尺度上的混合)特性,保证成核和晶体生长在浓度均匀分布的环境中进行。

工艺反应在液相离子间进行,反应充分,制备的钛酸锶粉体具有颗粒平均粒径小,晶型完整,形貌为球形,产品纯度高。结合试验研究结果,可以自行设计并制作用于小中试试验的反应炉、板框压滤机、管式炉及干燥器等装置,并完成管路连接、洗涤装置焊接和电路改造等,为小中试做准备。

3 结 论

本试验采用共沉淀合成法,以Na2CO3和NaOH作为沉淀剂,原料成本较低,工艺过程易控制,在煅烧过程中不产生氨、氮污染,生产工艺对环境友好,达到了清洁生产的目的。制备的高纯钛酸锶粉体具有颗粒平均粒径小,晶型完整,产品纯度高的特性。目前我国高纯纳米钛酸锶(SrTiO3)粉体国内生产厂家较少,而且高纯纳米钛酸锶粉体材料应用领域会随着电子信息化,陶瓷工业和磁性材料不断成长而扩大,产品用量也会急剧增加。因此,钛酸锶由粗产品向高纯纳米粉体延伸将有广阔的技术推广前景。突破高纯纳米钛酸锶(SrTiO3)新工艺将对钛酸锶材料行业的生产、现行工艺流程的创新、环境保护、改善能源损耗等方面起到极大的促进作用,对我国及国际市场均有十分重要的现实意义。

[1] 朱启安.无机盐工业[M].北京:化学工业出版社,2008.30-42.

[2] 朱连杰,徐跃华,冯守华.钛酸锶的水热合成与结构的研究[J].高等学校化学学报,1996,17(12):1 824-1 827.

[3] 朱启安.碳酸盐共沉淀法合成高纯超细钛酸锶粉体[J].湖南工程学院学报,2004,16(4):68-70.

[4] 朱淮武.波谱分析[M].北京:化学工业出版社,2005.45-59.

Strontium Titanate Powder of Co-precipitation M ethod Preparation Research

LU Hong-xia,JING Hui,ZHANG Ling-ling,FAN Yong-zhong

(Inner Mongolia Autonomous Region Metallurgical Research Institute Quality Inspection Institute of Tallurgical(Products of Inner Mongolia Autonomous Region),Hottot010010,China)

Strontium titanate is an important raw material for electronic industry.The strontium titanate powder was prepared by chemical co-precipitation method,sodium carbonate and sodium hydroxide as precipitator,raw materials using strontium chloride and titanium tetrachloride solution.The paper has studied the conditions of synthesis of strontium titanate by co-precipitationmethod including the rate of strontium and titanium in the reaction,pH value of end point,washing and calcination temperature of solid and liquid separation,and has carried on the analysis and characterization.Results indicate that the strontium titanate powder has the characteristics of small average particle size,complete crystal shape and high purity.

inorganic nonmetallicmaterials;strontium titanate powder;co-precipitation method;synthesis

TF111.34

A

1003-5540(2017)06-0049-03

路红霞(1979-),女,工程师,主要从事纳米材料研发和矿物分析工作。

2017-09-19