铝合金立式粉罐半挂车罐体的优化设计

2017-12-22乔莉

乔莉

QIAO Li

安徽开乐专用车辆股份有限公司 安徽阜阳 236000

铝合金立式粉罐半挂车罐体的优化设计

乔莉

QIAO Li

安徽开乐专用车辆股份有限公司 安徽阜阳 236000

基于弹塑性理论,采用有限元方法分析了铝合金立式粉罐半挂车罐体在常规工作压力情况下的应力、位移情况,分析结果表明,整车应力分布较为均匀,但第一个锥与第二个锥之间的过渡区域处应力集中较为明显。对此,提出了在第一锥与第二锥之间增加加强圈并延伸至车架处的优化措施,分析结果显示改进方案可有效降低应力集中问题。通过制作试验车辆,并进行罐体强度等相关试验,同时结合实际使用状况进行跟踪观察,结果良好。

立式粉罐半挂车 有限元分析 轻量化 优化设计

1 前言

粉粒物料运输车(简称粉罐车)通过可重复使用的专用容器,可代替并节约一次性物料包装袋,降低了物料运输过程中的资源消耗,同时可以避免包装袋破损及流通过程中的物料损耗,且可以防止物料受潮变质,保证物料质量[1]。

2 立式粉罐半挂车的优势

2.1 散装运输的特点[2]

散装运输与传统运输相比,具有以下优势:

a.运输效率高。可以直接将散装物料从工厂运输到中转站或工地,减少了包装程序;

b.提高了运输的安全性。由于粉罐车罐体都是密封式的,有效地减小了在运输和装卸过程中发生事故的可能性,安全性得到提高;

c.保证物料的质量。物料在密闭式罐体内基本不受外界环境和气候条件的影响,而且运输过程中,可以对罐体内的温度、湿度等进行调节控制,从而保证物料不会变质和损坏,物料的完好率得到大幅提高;

d.改善装卸条件,降低装卸强度。传统物料运输采用袋装,装卸时耗费大量的人力,且装卸时粉尘飞扬,散发出异味,装卸工人的身体健康得不到保障。而采用粉罐车,就可以实现机械化装卸,大大减轻了工人装卸时的劳动强度,还减少了粉尘污染;

e.降低运输成本。实行散装物料可以实现的装卸、运输、贮存、加工等的全面机械化,在提高运输效率的同时,节省了大量人力、物力。

粉粒物料散装运输在国外发达国家已经普及应用,粉粒物料散装运输率已达到80%以上。近年来,国内外知名企业,越来越注重粉粒物料产品的运输方式,除了需要满足质量要求外,还要避免粉粒物料在包装与运输过程中可能带来的各种潜在的环境安全风险,并且简化粉粒物料使用企业的操作过程,因此,散装技术在粉粒物料企业的运用大量增加。

2.2 立式粉罐半挂车的优点

立式粉罐半挂车按结构划分是粉罐车的三大车型之一,如图1所示。目前,立式粉罐半挂车在国内主要承担着散装面粉、饲料、PVC、石灰石颗粒等粉状、颗粒状物料的运输。其与我国常用的流化气带卧式粉罐半挂车相比,具有以下几个优点:

a.由于具有合理的罐体形状以及先进的流化元件,立式粉罐半挂车卸料残余率极低,几乎可达到零残余,具有卸料干净的优点。

b.使用范围广,可以输送流化性能不好的粉状、颗粒状物料,如面粉、潮细粉煤灰、加粒粉煤灰、重质纯碱、饲料、花岗岩石料、PA66等物料。

立式粉粒物料运输半挂车的罐体结构由柱状筒体和若干锥形仓体组成,需确保锥仓与水平面夹角不小于物料安息角,物料仅依靠重力即可流动到出料口。因立式粉罐罐体采用此种结构,且连接处采用圆弧切线过渡,所以可杜绝罐内死角,防止物料出现挂壁、残留的现象,但此种制作工艺较为复杂。另外,立式粉罐可根据容积需求,从单仓结构可做到五仓或更多仓结构,满足不同容积要求。

随着新GB1589实施,轻量化已经成为国内专用车发展的趋势。目前国内实现产品轻量化主要有两个途径:a. 选用强度更高、质量更轻的新材料,如铝合金、高强钢;b. 优化罐体、车架结构,使零件壁薄化、中空化、小型化。其中途径a是目前各专用汽车生产企业采取的主要措施;途径b是利用CAE分析软件对罐体、车架等结构进行分析、优化,以达到最优结构,降低自重。目前,国内多数专用车企业在轻量化方面均采用新材料的方法,而对于采用新材料后罐体、车架的强度分析涉及较少。

图1 立式粉罐半挂车

在欧洲,立式粉罐半挂车发展程度很高,占据的粉罐半挂车市场超过一半。在我国,立式粉罐半挂车目前占有率较低,但其是粉罐半挂车未来的发展方向。近年来,随着国内食品、化工行业对散装物料运输需求的增加,立式粉罐半挂车已得到了一定程度的发展。相信随着市场的发展,这种物料残余少、质心低、便于装卸的立式粉罐车将得到长足发展。

笔者公司于2015年开发了铝合金结构的立式粉罐半挂车,下面对铝合金立式粉罐半挂车罐体厚度进行理论计算,并对罐体强度问题进行计算机辅助分析以及试验验证。

3 整车强度计算分析

3.1 基本参数

以某三轴立式粉罐半挂车为例,车辆罐体为五锥结构,筒体直线段(不含两端封头)长度为11 670 mm,最大截面高度为3 300 mm,宽度为2 550 mm。该车罐体的有效容积为60 m3,运输介质为PVC。整车外廓尺寸为13 000 mm×2 550 mm×4 000 mm,轴距为7 990 mm+1 310 mm+1 310 mm。

筒体采用铝合金5083-H111板材[3-4],板材抗拉强度Rb=275~350 MPa,屈服极限Rs≥125 MPa,断后伸长率A≥17%,名义厚度为5/6/8 mm;筒体加强圈采用铝合金5083-H111材料,厚度为6 mm;前后封头采用铝合金5083-O材料,厚度为6 mm。该粉罐半挂车总质量为40 000 kg,整备质量为7 300 kg,载货质量为32 700 kg,前/后悬分别为1 470/930 mm,轮距为2 040 mm。整车结构和罐体外轮廓图分别如图2、3所示。

图2 整车结构图

图3 罐体外轮廓图

3.2 罐体及车架建模

该车三维模型采用较先进的基于Pro/E的自顶向下设计手段建模,把80%的部件间的关系通过骨架进行规定和控制,便于检查核对,极大减少出现错误的可能性,罐体及车架三维模型如图4所示。

图4 罐体及车架三维模型

3.3 罐体厚度理论计算

根据GB/T 150.3-2011,罐体和封头的厚度计算如下[5]。

3.3.1 筒体厚度计算

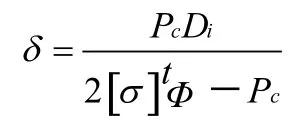

由于Pc≤[σ]tΦ,设计温度下圆筒受内压的厚度计算公式为:

式中,Pc为计算压力,取Pc=0.22 MPa;Di为筒体直径,取D=2 550 mm;[σ]t为材料许用应力,铝合金5083-H111材料的

i许用应力为68 MPa,铝合金5083-O材料的许用应力为67 MPa(查JT/T 4734-2002《铝制焊接容器》[6]);Φ为焊接接头系数,采用双面焊全部无损检测,取Φ=1.0。

将相应参数代入公式计算得到,外筒体计算厚度δ=4.13 mm。

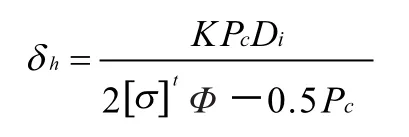

3.3.2 封头厚度计算[7]

受内压(凹面受压)椭圆封头的厚度计算公式:

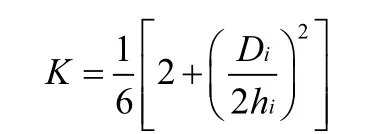

其中,K为椭圆封头形状系数,公式为:

将标准椭圆封头Di=4hi,K=1代入公式,计算得到封头理论计算厚度δh=4.19 mm。又有钢板腐蚀余量0.3 mm,厚度负偏差0.3 mm,加工减薄量0.25 mm。而该型号罐车筒体名义厚度为5 mm、6 mm、8 mm,封头名义厚度为6 mm,可见筒体及封头厚度均能够满足强度设计要求。

3.4 力学计算

3.4.1 计算方法

根据该车型的车架结构和载荷特点,在计算时引入了2点简化与假设:

a.载荷均匀分布在纵梁上翼面;

b. 将纵梁看做简支梁结构。

3.4.2 弯矩方程

依据载荷分布及结构尺寸,作出弯矩方程,车架受载示意如图5所示。

图5 车架受载示意图

式中,M为弯矩,q为均布载荷,R1、R2分别为牵引销及后桥支座反力,L1、L2、L3分别为前悬、轴距及后悬,g为重力加速度。

上式可以看出,两端支撑的中部,弯矩最大处:

可以求得,M1=90 613 619 Nmm。

牵引销处最大弯矩:M2=-16 741 156 Nmm。

悬架中心处最大弯矩:M3=-61 664 134 Nmm。

3.4.3 弯曲应力

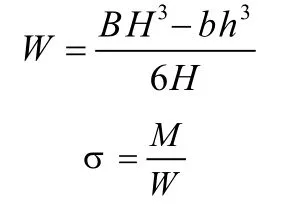

纵梁采用工字型结构,根据文献资料查询,抗弯截面模量参数W和 应力参数σ分别为:

图6 纵梁截面示意图

计算可得,悬架、支撑中部、牵引销部的最大弯曲应用分布为110.9 MPa、102.9 MPa、86.2 MPa。均小于材料的许用应力,可见纵梁的强度能够满足设计要求。

3.5 整车强度有限元分析[9-14]

3.5.1 罐体车架模型说明

筒体采用铝合金5083-H111板材,板材抗拉强度Rb=275~350 MPa,屈服极限Rs≥125 MPa,伸长率A≥15%。

3.5.2 整车坐标系定义

整车坐标系定义如下:X轴为运输拖车行进方向,向前为正,向后为负;Y轴为拖车行进方向,右侧为正,左侧为负;Z轴为垂直于地面,向上为正,向下为负。

3.5.3 软件支持要求

三维设计软件采用 Siemens NX 软件,版本为 NX8.0;有限元前处理软件采用 Altair 公司 Hypermesh,版本为 11.0;有限元求解器采用采用 Dassault 公司 Abaqus,版本为 8.0;有限元后处理软件采用 Altair 公司 Hyperview,版本为 11.0。

3.5.4 有限元前处理要求

3.5.4.1 单元类型

所有可变形部件的网格应该划在几何中面上,采用SHELL 单元模拟,并赋予对应的厚度信息和材料信息。对于不可抽取中面的 part,如支座等,采用 Solid 单元模拟。

3.5.4.2 网格的正交性

应尽可能保证网格规则,与几何边平行并成直角。

3.5.4.3 网格尺寸的设置

不同网格密度之间的过渡尽可能平滑整齐。

3.5.4.4 节点合并

与1D单元连接的所有节点,都需用0.1 mm的误差进行合并,可防止自由的1D单元。该方法同样适用于单元检查并防止重复的焊点梁单元。

3.5.5 单元尺寸

在不影响总体强度和刚度的前提下,为了使计算更为简单并合理,可忽略焊缝、小部件、人孔等结构对强度的影响,采用板壳单元对整车进行建模,可承受法向载荷,也可承受面内张力载荷,网格平均尺寸为20 mm,单元的每个节点具有6个自由度,有限元模型划分后共有415 143个单元和406 738个节点。

3.5.6 载荷与边界条件

罐车的载荷主要来自于车辆自重、货物质量及惯性力。因有多种载荷联合作用,故需采取逐步施加载荷的方法,第一个载荷步施加罐车自重产生的重力载荷,即在竖直方向上施加大小为9.8 m/s2的惯性载荷;第二个载荷步施加物料自重压力,本文采用液体压强的方法进行加载,即:将满载时物料总质量,采用均布载荷方式施加在罐体底面上。

半挂车通过牵引销在牵引车的牵引座上支撑,可简化为一个刚性支撑进行全约束。半挂车后支座由三个桥组成的三轴组,是超静定结构,通过车桥支座支撑在车桥上。各轮支承刚度直接影响其支承的反力,考虑到综合因素,在悬挂处前进方向和垂直方向上进行约束。

3.5.7 计算工况

立式粉罐半挂车在实际工作中最大工作压力为0.2 MPa,安全阀整定压力为0.22 MPa,对罐体内部施加均匀的0.22 MPa的压力载荷。

3.5.8 分析结果

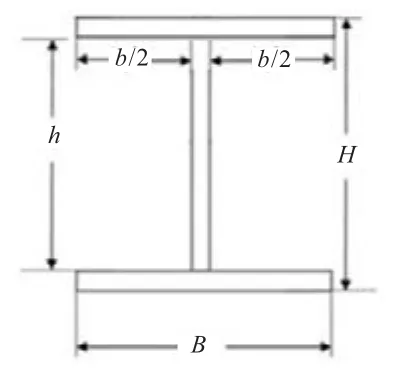

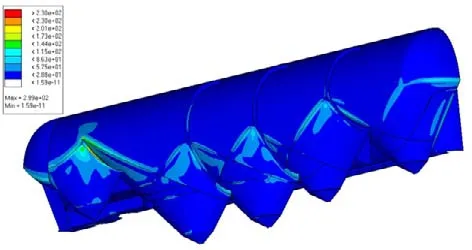

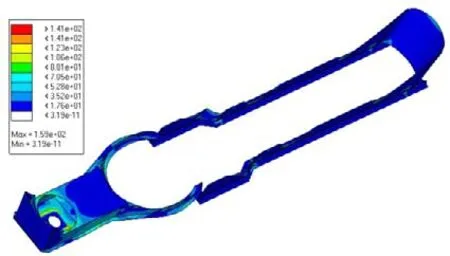

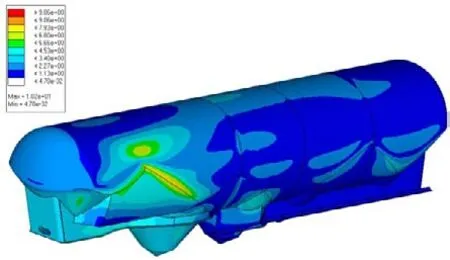

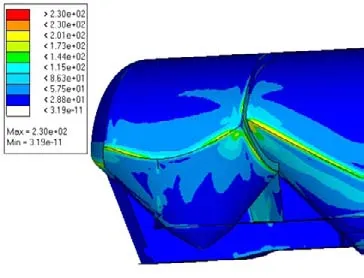

根据以上条件,建立了有限元分析模型,在施加载荷和边界条件后,用有限元分析软件进行计算和求解,得到内压在0.22 MPa情况下的罐体、车架应力云图,如下图7~9所示,位移云图如图10所示。

图7 罐体应力云图

图8 罐体局部应力云图

分析结果显示,整车应力分布较为均匀,第一个锥与第二个锥之间的过渡区域应力集中较为明显,应力值达到299 MPa。远超过材料的屈服强度,因此需要进行结构的优化改进。

图9 车架应力云图

图10 整体位移云图

最大位移位于第二个锥体上,最大位移为10.2 mm,筒体整体刚度较好,能够满足使用要求。

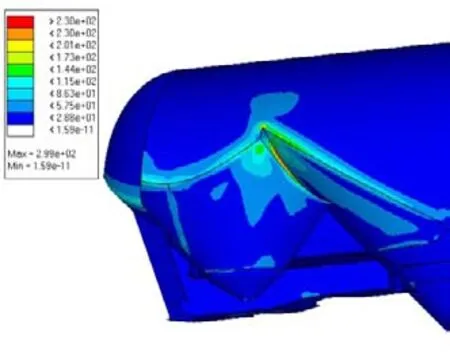

4 优化改进

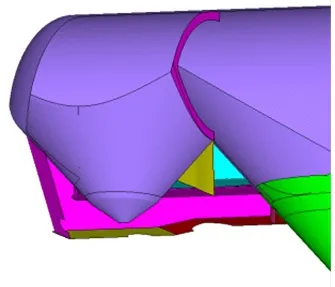

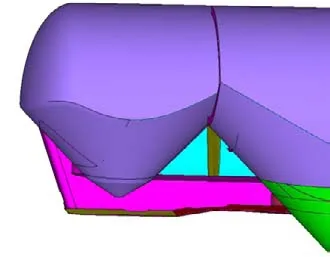

4.1 结构优化改进

为了解决第一个锥与第二个锥之间过渡区域应力集中较为明显的问题,采取两种优化方案。第一种采用在第一锥与第二锥之间增加加强圈,并将其延伸至车架位置的方案,如图11所示。第二种是在第一种方案的基础上增加一道加强圈,具体位置如图12所示。

在罐体内部施加0.22 MPa压力对罐体进行受力分析,两种方案的应力云图分别如图13、14所示。

4.2 结果分析

图11 改进方案1

图12 改进方案2

图13 改进方案1应力云图

图14 改进方案2应力云图

分析结果显示,整车应力分布较为均匀,改进方案1与改进方案2中第一个锥与第二个锥之间的过渡区域应力分别为230 MPa和112 MPa。改进方案2中,结构的最大应力小于材料屈服强度,因此,改进方案2的结构强度满足设计要求。

5 试验验证

此型铝合金立式粉罐半挂车于2015年1~3月进行了试验车生产。并按QC/T560-2010《散装水泥车技术条件及性能试验方法》进行了罐体强度试验和密封试验[8]。

5.1 强度试验

a. 罐体焊好后,关闭人孔盖及出料蝶阀,罐体无变形情况;

b. 要求外接气源压力不低于0 .3 MPa,阀门控制的体积流量约 12 m3/min( 换算成常温、常压下的体积流量,通过外接气源从进气管道向罐内充压缩空气);

c. 向罐内充压至0.2 MPa,稳压3 min,罐体无明显变形及无渗漏;

d. 继续向罐内充气,每增加0.02 MPa,稳压3 min,直至试验压力为0.3 MPa,稳压5 min,观察罐体均无明显变形或渗漏。

5.2 气密性试验

在罐体强度试验后,对罐体和气路系统进行密封性试验,方法如下:关闭进/卸料口、风口、阀门,并向罐体内充压缩空气,待达到0.2 MPa的工作压力后,停止送气,保持5 min后测量,该罐体气压无明显下降和泄漏情况。

6 结语

基于弹塑性理论,采用有限元方法分析了铝合金立式粉罐半挂车在罐体常规工作压力情况下的应力、位移情况并提出了改进措施,并进行了试验验证,结果表明:

a. 原方案的第一锥与第二锥间筒体存在应力集中,最大应力达到299 MPa,最大位移为10.2 mm。

b. 通过对第一锥与第二锥间加加强圈并延伸至车架,可有效改善应力集中问题,改善后的最大应力为112 MPa,最大位移为7.28 mm。应力在铝合金5083-H111材料的抗拉强度范围内,应力集中问题得到彻底解决。

c. 通过制作试验车验证,对罐体进行强度及气密性试验,在罐内压力为0.3 MPa时,罐体无明显变形及渗漏;试验车销售后,客户均反映使用效果良好。

[1] 徐达,蒋崇贤.专用汽车结构与设计[M].北京理工大学出版社:1998.

[2] 曹春立.斗式粉粒物料运输半挂车的结构与性能[J].专用汽车,2007.06:92-93.

[3] GB/T 3190-2008 变形铝及铝合金化学成分[S] 北京:中国标准出版社,2008.

[4] GB/T 3880.2-2006 一般工业用铝及铝合金板、带材 第2部分:力学性能[S]北京:中国标准出版社,2007.

[5] GB/T 150-2011压力容器 第3部分 设计[S]北京:中国标准出版社,2011.

[6] JT/T 4734-2002 铝制焊接容器[S]北京:中国标准出版社,2002.

[7] GB/T 25198-2010压力容器封头[S]北京:北京标准出版社,2011.

[8] QC/T 560-2010散装水泥车技术条件及性能试验方法[S]北京:中国计划出版社,2010.

[9]李旭俊,钱志超,莫庆煌.车载粉粒物料运输车罐体ANSYS有限元分析及结构改进[J].装备制造技术.2007(1):26-28.

[10]瞿绘军,李红,刘洪庆,朱安亮.罐体承载式液罐车罐体结构强度的有限元分析[J]扬州大学学报.2010(08):74-78.

[11]袁斌李永强韩永涛高强度钢粉罐半挂罐体加固方式优化[J].商用汽车,2012(08):82-85.

[12] 胡西.散装水泥车罐体有限元分析与改进[D].湖南.湖南大学,2012.

[13]韩永涛,陈瑞霞.粉罐半挂车罐体强度设计及有限元分析[J].商用汽车,2014(10):41-43.

[14] 丁后颂.粉粒物料运输车CAE分析与轻量化设计[D]山东.山东理工大学.2016.

Optimization Design of Semi-trailer Tank of Aluminum Alloy Vertical Powder Tank

Based on the theory of elastic-plastic finite element method analysis of the aluminum alloy vertical powder tank semi-trailer tank under the condition of normal working pressure of the stress and displacement, the analysis results show that the stress distribution of the vehicle is relatively uniform, but the first cone and the second the transition between the cone area of stress concentration is more obvious. In this paper,the optimization measures are proposed to strengthen the ring between the first and second cones and extend to the frame. The analysis results show that the improved scheme can effectively reduce the stress concentration problem. By making test vehicle and carrying out the test of tank strength and other related tests, the results are good.

vertical powder tank semi-trailer; finite element analysis;lightweight; the optimization design

U469.6+1.02

A

1004-0226(2017)12-0089-06

乔莉,女,1982年生,工程师,现从事技术研发及管理方面的工作。

2017-10-18