干熄焦旋转密封阀失效原因分析及改进措施

2017-12-21高峰

高 峰

(莱芜钢铁集团有限公司 设备检修中心,山东 莱芜271104)

干熄焦旋转密封阀失效原因分析及改进措施

高 峰

(莱芜钢铁集团有限公司 设备检修中心,山东 莱芜271104)

通过对干熄焦旋转密封阀的故障分析,密封阀的失效故障主要有轴承箱密封副失效、内衬耐磨板失效。通过氮气供气改造及润滑改造,各润滑点未出现堵塞情况,密封副密封情况良好,延长了旋转密封阀使用寿命。

干熄焦;旋转密封阀;轴承箱;耐磨板

1 前言

山钢莱芜分公司焦化厂目前有4套干熄焦装置,年处理焦炭400万t。排焦系统由平板闸门、振动给料器、旋转密封阀等部件组成。其中旋转密封阀安装在干熄炉底部,功能是保证连续定量排焦并同时将系统内外分隔,稳定干熄焦系统压力。在实际生产中,旋转密封阀发生故障会严重影响干熄焦正常生产。本文对旋转密封阀失效原因进行了分析,采取了改进措施,延长了旋转密封阀的使用寿命。

2 密封阀常见失效形式及原因分析

在设备检修过程中通过对干熄焦旋转密封阀的故障分析,发现密封阀的故障主要有轴承箱密封副失效、内衬耐磨板失效两种形式。

2.1 轴承箱密封副失效

轴承箱密封副原理。旋转密封阀在设计时,为防止热焦粉进入阀体两侧轴承箱,转子断面密封采用金属硬密封结构。密封副为一组合金金属圆环,有弹簧压紧并能自动补偿间隙误差。为防止粉尘进入,此处设计有气体辅助密封,可保证端面密封装置正常运行。

1)氮气气封失效。为防止焦粉进入阀体两侧的轴承箱,向隔离空腔通入氮气并保证氮气压力高于排出密封旋转阀内部气体压力,以防止含尘气体进入阀体两侧密封腔。如果氮气压力过低或中断供风,则焦粉会进入密封副,逐渐把密封副和耐磨静环磨穿,造成焦粉进入阀体两侧密封腔;气氛压力过高容易造成润滑脂被吹散,同时造成氮气过量消耗。

2)润滑失效。旋转密封阀运转期间,润滑油脂通过自动给油脂泵注入密封副之间,起到润滑和密封的双重作用。在生产中,由于润滑油脂管路堵塞、分配器分配不均、给油脂泵故障等原因,造成润滑油脂供应不足无法填充密封副。焦粉会进入密封副,逐渐把密封副和耐磨静环磨穿,造成密封副失效。另外,因旋转密封阀的出料部位温度较高,锂基脂需要耐高温,否则油脂乳化变质而造成润滑密封不合格,造成密封副失效。

2.2 内衬耐磨板失效

内衬耐磨板失效形式属于设备长期使用的正常磨损。通过对失效旋转密封阀拆解发现,在转子的叶片中间落料位置、入料口、出料口、积窝处两侧面磨损量较大,耐磨板磨损失效导致基体穿透,旋转密封阀随即无法正常运行。

3 改进措施

3.1 氮气供气改造

通过测定干熄焦装置炉底CO压力计算得出,氮气压力保持在10 kPa即可达到气封效果。氮气压力过大,会造成氮气消耗量大且易造成润滑油脂冲散,氮气压力小无法实现气封。针对氮气失效的原因,在氮气进气管处安装稳压阀,设定供应氮气压力为10 kPa,同时安装氮气供应联锁装置。当氮气压力不足或中断供应时,排焦停止,以保护旋转密封阀。

3.2 润滑改造

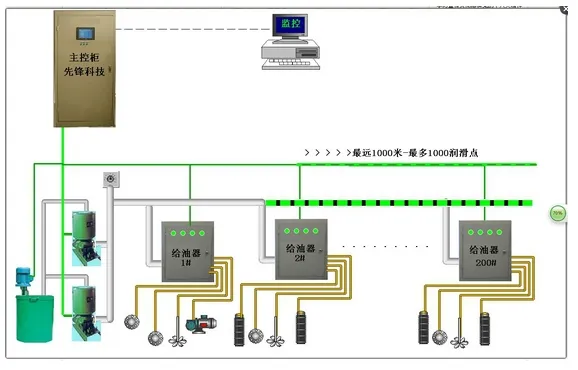

1)润滑系统改造。对原有自动给油装置进行升级改造,采用可编程控制器作为主要控制元件。通过与控制电脑相联进行实时监控,如图1所示。现场给油分配器直接受可编程控制器的控制,通过流量传感器实时检测每个润滑点的运行状态,并具有故障报警功能,便于准确判断油脂故障部位。

2)润滑点改造。根据密封副润滑失效分析,对原设计润滑点进行优化。新润滑点共计12个沿圆周均匀分布于旋转密封阀两侧,每个润滑点实现配合智能润滑系统采用单线润滑,实现润滑油脂精确到达润滑部位。

图1 润滑系统智能控制示意

3)结构强化改造。旋转密封阀并不是所有的位置都会受到同样程度的磨损,而是在几个关键的部位磨损状态特别严重,通常在转子的叶片中间落料位置、入料口、出料口、积窝处两侧面磨损量较大,应进行强化改进。①采用特种耐磨焊材对这些磨损情况严重的地方进行性能强化,通过强化这些关键位置,磨损速度会大幅度降低。②重新制作耐磨板,选用在常温下具有良好耐磨性能,且在高温情况下也能保持良好耐磨性能的材料。以往的阀体上耐磨板的高温耐磨性差,在600℃以上时耐磨性能就会大幅降低。③选用耐磨性能优良的材料重新制作金属密封副替代原厂耐磨件,提高耐磨性能。

4 应用情况

以上改造已经在莱芜分公司焦化厂4座干熄焦系统中陆续推广使用。通过对修复再制造对易损坏材料进行升级改造完成的旋转密封阀已经成功上线运行。通过对3#干熄焦旋转密封阀使用6个月检测表明,各润滑点未出现堵塞情况,密封副密封情况良好,衬板磨损最重部位在原厚度85%以上,各项指标均符合使用要求,预计使用寿命可提高1.6~2倍。根据旋转密封阀在线使用情况,及时对润滑系统、内衬耐磨材料进行优化、完善,提高运行水平。

TQ520.5

B

1004-4620(2017)05-0074-01

2017-01-09

高峰,男,1984年生,2007年毕业于青岛科技大学过程装备与控制工程专业。现为莱芜钢铁集团有限公司设备检修中心工程师,从事技术管理工作。