关节机器人焊接钢结构组件实践

2017-12-21焦玉潇刘景新朱宝才

焦玉潇,刘景新,冯 超,朱宝才

(莱芜钢铁集团有限公司济南莱钢钢结构有限公司,山东 济南250017)

关节机器人焊接钢结构组件实践

焦玉潇,刘景新,冯 超,朱宝才

(莱芜钢铁集团有限公司济南莱钢钢结构有限公司,山东 济南250017)

关节焊接机器人较少应用于钢结构的加工中,其主要原因是完全相同的、且适用于关节机器人焊接的构件在钢结构项目中较为少见。通过使用关节机器人批量焊接成品件的实践,发现并解决了使用机器人焊接时所遇到的问题,不仅提升了焊缝的质量,降低了操作人员的劳动强度,工作效率也提升了3~4倍。

关节机器人;焊接成品件;工作效率

1 前言

相比于人工,机器人更加高效、可持续稳定工作,并能适应恶劣的环境。工业机器人目前广泛应用于汽车及工程机械行业的喷漆、码垛、焊接等工序,并逐渐替代人工成为有效的劳动力。但是机器人不具备人类的思维、判断力,前期投入相对较大,对焊缝的准备工作要求较高。现代钢结构追求质量的同时在造型上千变万化,相同构件批量小是推广焊接机器人面临的难题之一。

2 关节机器人焊接钢结构组件实践

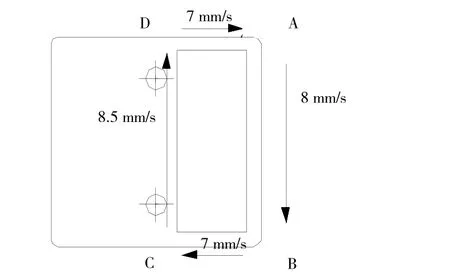

本文介绍的某国产关节式焊接机器人共有6个自由轴,每个轴皆能360°旋转(目前有些关节机器人能够实现末轴无限制旋转),理论最大工作半径为1.4 m。外配专用数字化焊机,机器人具备示教、再现功能。公司某钢结构项目中有一类焊接成品件,数量达13 000余组,组件结构形式如图1所示。

图1 焊接组件结构形式

此组件由HP及FP两个零件组成。其中FP厚度为16 mm,为日标材料SM490A;HP厚度为16 mm、22 mm及35 mm不等,材料为国标材料Q235B;焊接材料使用京雷焊丝GFL-71,国标对应牌号E501 T-1,焊脚高全部为≥4 mm,四周围焊。

2.1 焊接方案初步设想

此构件数量多,后期修磨量大,人工焊接需要4个焊接接头,若能减少3个接头,修磨量将能减少一半以上,这就需要机器人在焊接到直角点时需要以一定的速度快速变化姿态并保持焊枪的稳定。

使用小型数控火焰切割下料,此类小型零件少部分实测下料边长最大偏差为±2 mm(影响自动焊接操作)。若利用工装进行组装,以FP的两条直角边DA、AB为基准,保证HP相邻两条边到DA、AB的尺寸,误差将被累积到BC、CD两条边,如图1所示。

开发机器人“预约”功能,即添加两个按钮,重复焊接时只需按下按钮,就可执行焊接轨迹程序,减少示教器的LED屏使用频率,延长其寿命;设置零点为第二个按钮,已消除机器人运作时的累积误差。

2.2 出现问题及解决方法

根据以上思路,开始进行自动化焊接试验。在实践过程中,更多的问题细节显现出来。

1)自动围焊只设定1个焊接接头,机器人末轴焊枪只能360°旋转,这就增加了编程的困难,在编程中经常出现限位抱死的状况。经过反复试验,确定最终焊接顺序:在D点起弧,在A、B、C三处拐角绕焊,最后回到D点覆盖起弧点,熄弧。焊接顺序如图2所示。

2)由于下料存在偏差,多数为±1 mm,通过上述方法将偏差累积到两条直角边,底板与垫板的累积偏差达到±2 mm,小电流小电压的焊接方法熔宽过小,不能将熔池吹到被焊接件上,造成焊偏。将电流、电压增大,焊脚高又会增加造成焊接材料的浪费,起弧时也会因电压不稳影响焊缝成型。在焊接时电流电压不可动态即时更改,但焊接速度可调,当在偏差累积的两条边放慢焊接速度时,熔池变宽,焊偏现象得到解决,焊接速度如图2所示。

图2 焊接件每条边的焊接速度及焊接顺序

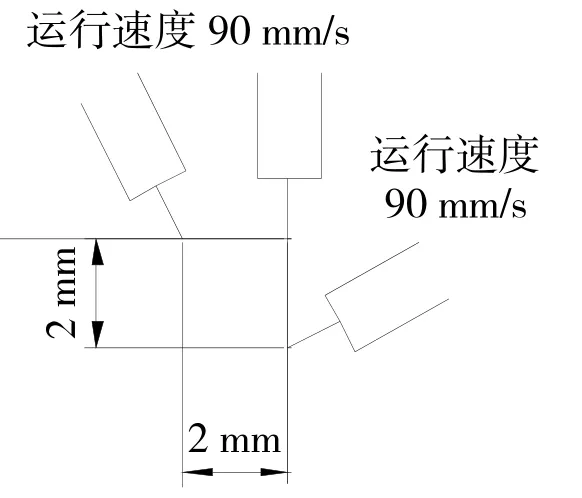

3)在拐角绕焊中,若要使焊缝均匀,成型良好,必须使机器人变位迅速,但还要维持焊枪焊接的稳定性。经过反复试验,确定如下绕焊方式:拐角绕焊时,在极短的时间内使机器人连续变换3种姿态,而焊丝点基本保持不动,就可以实现平滑的过渡。拐角绕焊时焊枪姿态轨迹如图3所示。

图3 拐角绕焊时焊枪姿态轨迹

4)图纸要求控制焊脚高度≥4 mm,这就需要把电流、电压减小,或者加快焊接速度。当把焊接参数设置为电流220 A,电压24 V,焊接速度10 mm/s,出现明显咬边现象。即使电流、电压再减小,咬边现象还是明显。由于焊接速度过快,熔池来不及填充便已冷却,造成咬边。降低焊接速度,当速度控制在7~9 mm/s时,咬边现象得到明显改善。

5)焊缝成形差。焊缝出现“起脊”现象,即焊喉细且高高鼓起,并且渣壳难以去除,焊缝熔合差,分析原因是火焰切割的割渣没有去除干净。金属在气割后会在表面形成一层氧化皮,清除不净直接焊接时,会在焊缝中产生夹渣,造成焊缝成形极差。彻底去除割渣后,外观成形得到很大提高。

6)撞枪。机器人在生产前,必须进行各方面的调试来选择最合适的姿态和行走轨迹。如果要进行单一的重复动作,就要避免机器人与构件发生碰撞,虽然机器人具有碰撞感应系统,即每次撞枪都会自动熄弧急停,但是每次撞枪都会使机器人的原点发生轻微改变,运动轨迹也会发生相应漂移,需要重新校正原点。机器人撞枪不仅与构件发生碰撞,也会被体积较大的飞溅挡住激发碰撞感应自动熄弧。为了解决这个问题,在保证焊接质量条件下,适当增大焊丝的干伸长,微调焊枪角度及焊接角度,即减小焊枪与水平面夹角(这样焊接的焊缝更为平滑),同时增大焊枪与焊缝长度方向的角度(从45°增大到75°)。撞枪的情况得以解决。

7)零点漂移。机器人每一次执行程序后都会产生微小的误差,虽然单次误差可以忽略不计,但是多次累积后依然会不利于焊接。加入两个“预约”按钮,一个按钮负责指挥施焊,一个按钮为自动回零来消除累积误差并自动寻找防堵膏,这样就解决了零点漂移的校准问题,同时方便了人工的操作。

3 关节机器人自动焊效果及扩展应用

在连续工作状态下,2 h的不间断焊接可焊接成品件100件,即8 h工作制可焊接400件。如果加入换焊丝、气瓶等必要的时间,每天可以完成至少300件的焊接量。对比手工焊,人工8 h可焊接80~100件,因连续工作,焊接人员容易疲惫,难以保证效率和质量。在修磨方面,机器人焊接件焊缝较为平滑,只需要修磨1个接头及飞溅,而手工焊需要修磨4个接头及飞溅,且焊缝表面需要磨平工作效率提高了 3~4倍。

通过本工程积累了一些关节机器人的应用经验,当将等离子切割的动作加入到机器人的程序中,可通过示教器编程控制等离子点火切割。下一步的目标是使用机器人配合翻转工装焊接更多形式的结构组件,如钢牛腿等。

4 结 语

钢结构焊接的自动化是未来发展的一个趋势。当前人工成本的提高带来的制造业成本增加越来越明显。自动化水平的提高,意味着改善操作人员劳动强度的同时也提高了加工制造水平。但是当前焊接自动化升级前期的成本比较昂贵,对大多数钢结构公司来说还是一个不小的门槛。针对不同的钢结构项目特点,以较小的投入,开发适用的焊接专机,逐步向焊接自动化过渡,也是一个选项。关节机器人的焊接实践为公司的焊接自动化探索提供了一定的经验积累。

TG43

B

1004-4620(2017)05-0077-02

2017-07-20

焦玉潇,男,1991年生,2015年毕业于哈尔滨理工大学材料成型及控制工程专业。现为济南莱钢钢结构有限公司技术工艺部助理工程师,从事钢结构加工技术工作。