石横特钢棒材弯曲原因及解决措施

2017-12-21曹文强

曹文强

(石横特钢集团有限公司,山东 肥城271612)

石横特钢棒材弯曲原因及解决措施

曹文强

(石横特钢集团有限公司,山东 肥城271612)

棒材弯曲是生产中比较常见的质量问题,石横特钢一棒车间根据棒材产品弯曲产生的原因,分别制定了措施。通过提高控冷装置安装精度,合理调整倍尺飞剪参数,提高冷床齿条及矫直板平直度,加强收集、码垛过程的控制管理,产品的质量得到了保障,减少了质量异议。

棒材;弯曲;控冷;倍尺飞剪;冷床

1 前言

石横特钢集团有限公司第一棒车间棒材生产线设计年产量60万t,主要生产螺纹钢、锚杆钢及部分圆钢。生产工艺流程为:备料→装炉→加热→高压水除鳞→夹送辊夹送→粗轧→1#飞剪剪头尾→中轧→2#飞剪剪头尾→精轧→飞剪倍尺分段→检验→冷床冷却→850 t冷剪切定尺→短尺挑拣→震动料筐收集→齐头→打捆→称重→挂牌→码垛入库。在棒材生产中,弯曲是比较常见的问题,根据国家标准GB/T 1499.2—2007及锚杆、圆钢相关标准规定总弯曲度不大于钢筋总长度的0.4%,弯曲控制尤为重要。石横特钢棒材产品的弯曲类型主要是控冷工艺不当导致的波浪弯,倍尺飞剪参数不合适造成的倍尺头、尾弯曲,冷床矫直板及齿条平直度差造成的弯曲,收集及码垛过程中出现的机械弯曲。针对棒材产品弯曲类型,找出产生原因并采取了相应的改进措施,质量得到了保证。

2 棒材生产弯曲产生的原因

2.1 控冷工艺不当造成的波浪弯

小规格螺纹钢生产采用控冷工艺,波浪弯比较常见,主要体现为通条性,严重影响了产品质量。其主要原因:1)控冷装置密封不好,局部泄压,钢材表面冷却不均;2)控冷装置管腔内径过大,轧件快速冷却过程中状态不稳定,造成冷却不均,从而导致波浪弯;3)控冷装置与轧制中心线对正差,轧件周期性和断续性的冷却,抖动严重,冷却效果较差。

2.2 倍尺飞剪参数设定不合适造成的头、尾部弯曲

车间3#倍尺飞剪主要参数:剪切规格Ф10~Ф42 mm;剪切速度3~18 m/s;剪切温度≥550℃;剪切精度0~80 mm;飞剪形式为回转式;工作制度为启停工作制。

生产中由于轧件速度发生变化,飞剪的剪切速度与轧件的速度不匹配。当飞剪剪切速度>轧件速度时,倍尺尾部出现弯曲或者翘头;当飞剪剪切速度<轧件速度时,倍尺头部出现弯曲。为避免弯曲材混入合格品中,每支倍尺的头尾部需多切废约20 cm,影响成材率指标0.24%。

2.3 冷床矫直板及齿条平直度差导致的弯曲

一棒车间冷床形式为步进式冷床,其主要用于轧机的自然冷却、矫直。其主要参数如下:长度12 500 mm,宽度96 000 mm;齿条间距300 mm/600 mm齿节距100 mm;齿条厚度16 mm,材质为16Mn。

由于矫直板为螺栓紧固,随着冷床的周期性动作,紧固螺栓松动或者断裂能够造成矫直板移位,同时静齿条与矫直板连接,矫直板的移位会导致静齿条的移位,造成钢材局部弯曲度超标。该类型弯曲主要出现在常规工艺生产的品种上,如MG335Φ18、MG335Φ20。

2.4 收集及码垛过程中产生的机械弯曲

收集过程中的机械弯曲主要出现在收集料筐中,当钢筋落入收集料筐经震动后由收集料筐卸至打捆辊道,其中三段链不同步和齐头挡板调整不当均造成机械弯曲。

一棒车间的码垛/发货方式主要是转材车转运至货场再由天车码垛/发货。码垛和发货使用龙门吊天车,天车灵活性、可控性较差,天车操作人员的技能水平不高都能造成机械弯曲。

3 棒材弯曲的解决措施

3.1 提高控冷装置安装精度

1)控冷装置底部增加密封圈,提高接触密封性;2)制定控冷装置的更换周期,定期更换磨损超标的装置,在保证生产稳定的前提下,尽量使用较小的控冷装置。目前,一棒车间的报废标准是3 mm。3)提高控冷装置的安装精度,确保横向和纵向位置与轧制中心线一致,尤其是纵向高低精度,杜绝因钢筋冷却不均造成的波浪弯。

3.2 合理调整倍尺飞剪参数

当倍尺的前头出现弯曲(翘头)时,此时的飞剪剪切速度小于轧件的运行速度,应适当增加飞剪超前系数,使两者速度匹配,翘头减轻。当倍尺的尾部出现翘头时,此时飞剪剪切速度大于轧件的运行速度,应适当减少飞剪超前系数。实际生产中,Φ10~Φ14螺纹钢超前率通常设定10%~11%,锚杆钢和圆钢设定2%~3%。

3.3 提高冷床齿条及矫直板平直度

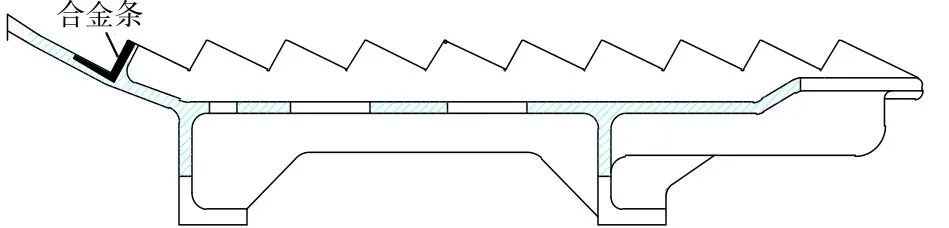

1)定期对矫直板平直度检测,通过水平线法使得矫直板水平度满足≤2 mm;2)提高矫直板及齿条的耐磨性,将矫直板的过渡板增加合金条以提高耐磨性,其结构见图1。

图1 矫直板增加合金条结构

3)矫直板及齿条与固定梁通过定位孔连接,可适当较少定位孔间隙,以减少冷床动作对矫直板和齿条造成的移位。

3.4 加强收集、码垛过程的控制管理

1)根据不同定尺长度要求选用不同定尺挡板。由于锚杆钢、圆钢与螺纹钢标准要求的定尺长度偏差不同,车间制作了可伸缩挡板。在保证齐头质量的前提下,适当调整挡板位置,有效地避免了卸钢过程挂钢造成的机械弯曲。可伸缩挡板结构如图2所示。

图2 可伸缩挡板平面结构

2)车间收集采用三段链式运输钢筋,需保证链条的两端同步,必要时可安排专人负责分钢,确保钢筋同步落入收集料筐,减少钢筋跑斜造成刮钢,产生棒材弯曲。

3)加强码垛及发货管理,提高岗位职工的质量意识。要求码垛有专人在货位指挥,避免钢材刮、碰。发货时,天车操作人员要确认好起吊高度,避免剐蹭周围货位。同时,对货场弯曲材制定专门考核制度,当班出现的弯曲材当班处理,并附加相应考核。

4 结 语

通过调整控冷工艺,优化倍尺飞剪参数,改进矫直板形式和加强收集及货场管理,有效地避免了生产过程及倒运过程中出现的弯曲材,产品的质量得到了保障,减少了质量异议。

TG335.62

B

1004-4620(2017)05-0075-02

2007-10-11

曹文强,男,1988年生,2011年毕业于内蒙古科技大学材料成型及控制工程专业。现为石横特钢集团有限公司轧钢厂技术科助理工程师,从事轧钢工艺监督及质量管理工作。