比例施肥泵驱动活塞受力分析及内部流动模拟与试验

2017-12-20骆志文孙彩珍

汤 攀,李 红,骆志文,孙彩珍

比例施肥泵驱动活塞受力分析及内部流动模拟与试验

汤 攀,李 红※,骆志文,孙彩珍

(江苏大学流体机械工程技术研究中心,镇江 212013)

为了研究比例施肥泵驱动活塞在往复运动过程中的受力情况,基于Fluent软件,通过用户自定义函数编程技术实现了相应的三维动网格模型,建立了比例施肥泵三维动态数值模拟模型,并通过实验数据对比验证了模型的可靠性。在此基础上,对施肥泵的内部流场进行了数值模拟。结果表明:所建立的数值模拟模型具有较好的准确性,模拟所得压差流量关系与试验结果基本一致,比例施肥泵流量的模拟值与试验值的最大相对误差为4.20%;模拟与试验所得活塞往复频率随压差的变化趋势基本相同,且模拟值与试验值的相对误差控制在12%之内。驱动活塞在往复运动过程中,泵内大部分流域流速较低,动能基本转变为压能驱动活塞。活塞上行运动与下行运动类似,在行程初期呈加速运动随后进行匀速运动。活塞不同表面所受到的力随压差的增大呈线性递增关系。该研究可为比例施肥泵的性能研究和结构设计提供参考。

泵;肥料;流场;压差;流量;动网格

0 引 言

水肥一体化技术利用灌溉系统,将肥料溶解在水中,同时进行灌溉与施肥,适时、适量地满足农作物对水分和养分的需求,达到水肥同步管理、节水节肥以及增产的目的[1-4]。目前常用的微灌施肥装置有文丘里施肥器、比例施肥泵、全自动注肥设备、压差式施肥罐、自压施肥桶、泵注肥法和泵吸肥法等[5-8]。其中,比例施肥泵利用微灌系统的水流驱动活塞来完成施肥作业,不需要外加动力,具有安装使用简单、施肥比例精确可调和对微灌系统的水力性能影响小等优点,是目前国际上比较先进的一种施肥装置[9-12]。

Li等[13]研究了比例施肥泵、文丘里施肥器和压差施肥罐对微灌水肥一体化系统的灌水均匀性和施肥均匀性,发现比例施肥泵的施肥均匀性最高,其次是文丘里施肥器,李久生等[14]指出,在进行微灌系统设计时应优先选用输出肥液浓度恒定的比例施肥泵。Bracy等[15]在温室内研究了4种不同的注肥装置(文丘里、容积泵、比例施肥泵、压差式)对施肥均匀性的影响,发现比例施肥泵的施肥均匀性最高。Tayel等[16]研究了压差施肥罐、文丘里施肥器和比例施肥泵3种施肥装置对大蒜产量的影响,得到比例施肥泵的施肥均匀性最高,其对应的产量也最高。由此可见,目前微灌施肥系统中,比例施肥泵是最佳施肥装置。

高本虎等[17-18]等人发明了一种水力驱动施肥泵,但没有形成实际产品。王建东等[19]制作了样机并对其进行了试验测试,结果表明该样机运行情况较好,但其性能与国外产品想比较仍有较大差距。李百军等[20]研制了一种水动施肥装置,并分析了其注肥流量和注肥频率。赵友俊等[21]开发了一种水力驱动比例式施肥泵,并测定了其工作性能。孟一斌等[[22-23]对国外产品进行了水力性能试验,但只是给出了压差流量关系等相关参数。王新坤等[24-25]基于柯恩达效应(Coanda Effect)开发了一种新型射流施肥泵,并采用数值模拟方法对其进行了研究,但仅限在理论阶段,没有开发出实际产品。近年来比例施肥泵在我国得到了快速发展,但比例施肥泵的研发和制造与国外相比尚有较大差距,国内外有关比例施肥泵水力部件设计方法的研究成果未见公开,有关比例施肥泵内部流动的研究也未见公开报道。随着计算流体动力学(computational fluid dynamics, CFD)的发展,科研人员可以在有限成本内通过CFD技术获得大量的内部流场数据,为设计研发提供指导。

因此,本文将动网格技术应用于比例施肥泵的研究开发中,基于Fluent的动网格技术,对比例施肥泵的数值计算模型作相应的简化,在理论分析的基础上采用用户自定义函数(user defined function, UDF)编程技术进行三维动态数值模拟,为比例施肥泵的性能研究和结构设计提供参考。

1 比例施肥泵驱动理论

1.1 比例施肥泵结构及工作原理

图1为比例施肥泵的结构示意图,主要包括驱动机构、换向机构以及吸肥机构,其中驱动机构是比例施肥泵的水力驱动部分,包括进口、进口腔、驱动活塞、驱动腔、出口腔、出口;换向机构是实现活塞换向的核心部件;吸肥机构是实现泵吸肥关键部件。

1. 吸肥机构 2. 进口 3. 进口腔 4. 驱动活塞 5. 换向机构6. 驱动腔 7. 出口腔 8. 出口 9. 单向阀

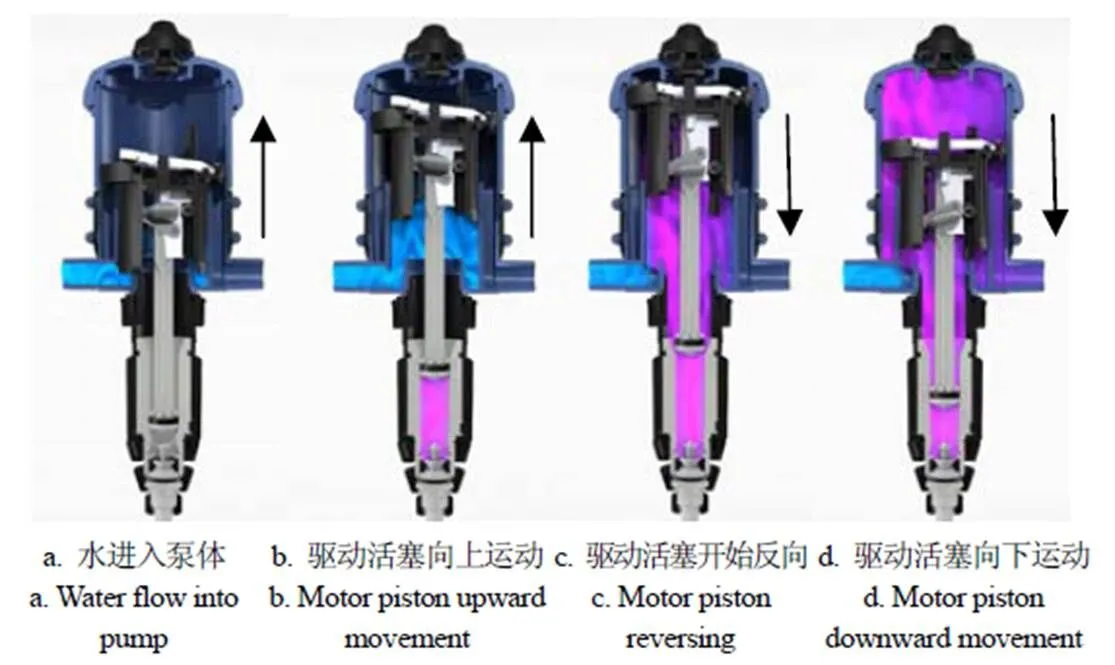

图2为比例施肥泵工作过程示意图,比例施肥泵直接安装在水管上,由管路中水流驱动比例施肥泵工作。在带压水流的驱动下,驱动活塞进行往复运动,带动吸液活塞,然后吸液活塞按比例定量将添加剂吸入,然后再与作为动力的水混合,充分混合后的水及药剂随后被输送到下游。吸入的添加剂始终同进入水力驱动比例计量泵水的体积直接成比例,从而实现添加剂与水的成比例添加混合。

注:箭头指向为活塞运动方向。

如图2a~2d所示,液体从进口进入泵内,在驱动活塞下表面形成较大的作用力推动驱动活塞上行,当驱动活塞向上运动到行程末端时,换向机构通过改变液体流道使液体进入驱动活塞上表面,从而使驱动活塞上表面所受到的作用力大于下表面所受到的作用力,迫使驱动活塞向下运动。当驱动活塞向下运动到行程末端时,换向机构通过改变液体流道使驱动活塞进入下一往复运动。

1.2 比例施肥泵驱动活塞受力分析

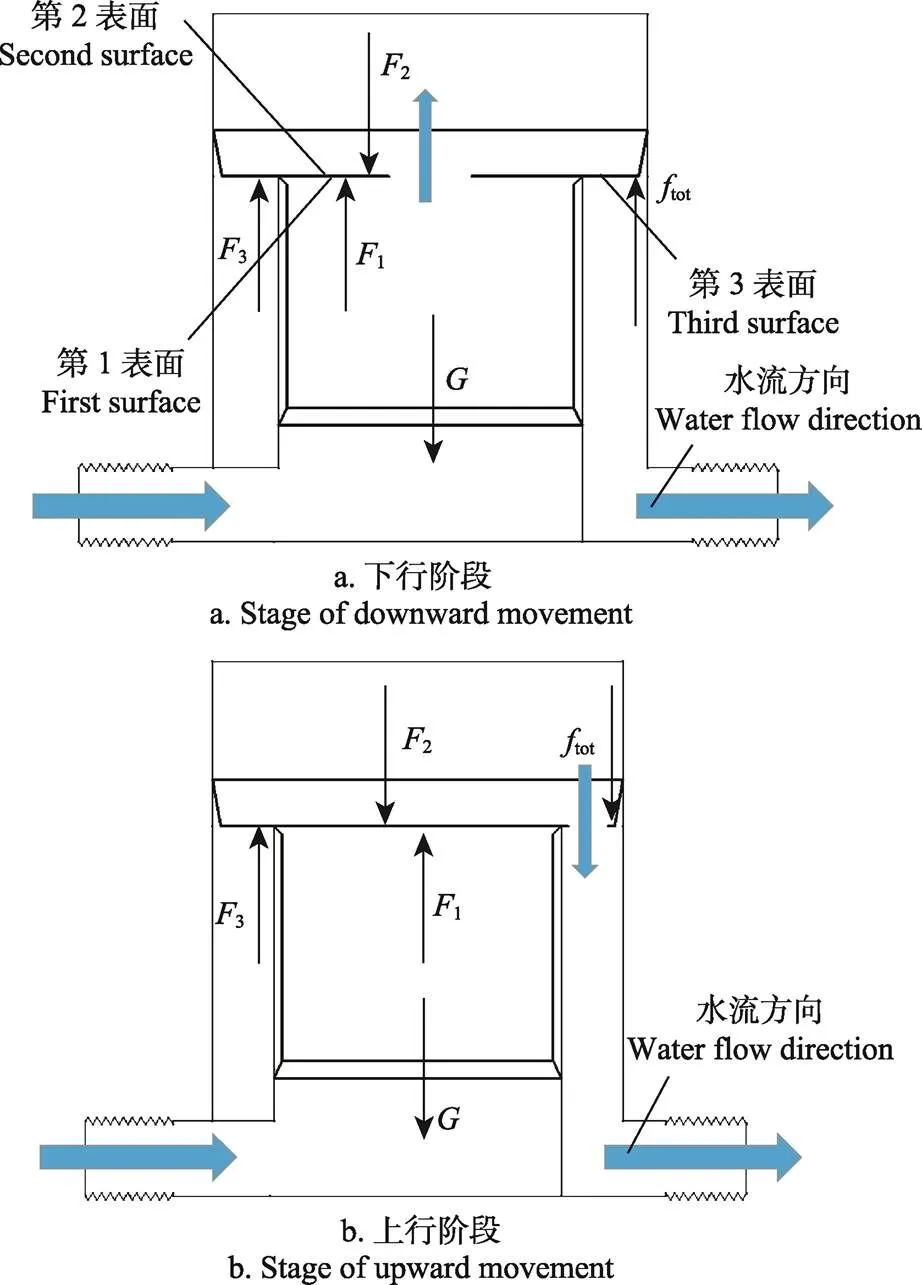

驱动活塞在运动过程中受到多个力作用,包括液体静压在活塞表面形成的3个作用力、活塞与泵体间的摩擦力、吸肥机构的阻力以及驱动活塞本身的重力,各力的作用点和方向如图3所示。

注:F1为第1表面受力,N;F2为第2表面受力,N;F3为第3表面受力,N;ftot为摩擦力之和,N;G为驱动活塞本身重力,N。

如图3a所示,下行阶段第2表面作用力为推力,第1、3表面作用力为阻力,比例施肥泵合力公式为

式中td为下行阶段驱动活塞所受合力,N。

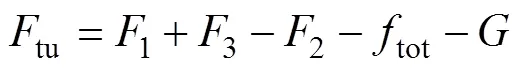

如图3b所示,上行阶段第1、3表面作用力为推力,第2表面作用力为阻力,合力公式为

式中tu为上行阶段驱动活塞所受合力,N。

1、2和3是关于静压差、活塞截面积、活塞速度以及液体密度的函数,三者共用一个函数关系式

= (1-)·Δ·+ 0.5··2·(3)

式中Δ为进出口压差,Pa;为损失系数;为该表面的截面积,m2;为活塞瞬时速度,m/s;为输送液体密度,kg/m3;为阻力系数。

根据牛顿第二运动定律可知加速度与合力成正比。将公式(3)代入公式(1)和公式(2)发现,合力并非恒定值,而是关于速度的函数,也就是说合力和速度相互影响,当活塞处于匀速运动时,合力为0 N,说明比例施肥泵驱动活塞的运动与介质存在交互作用,介质对驱动活塞产生作用力,驱动活塞的运动又反过来影响流体介质。

2 比例施肥泵内部流动数值模拟

2.1 模型参数

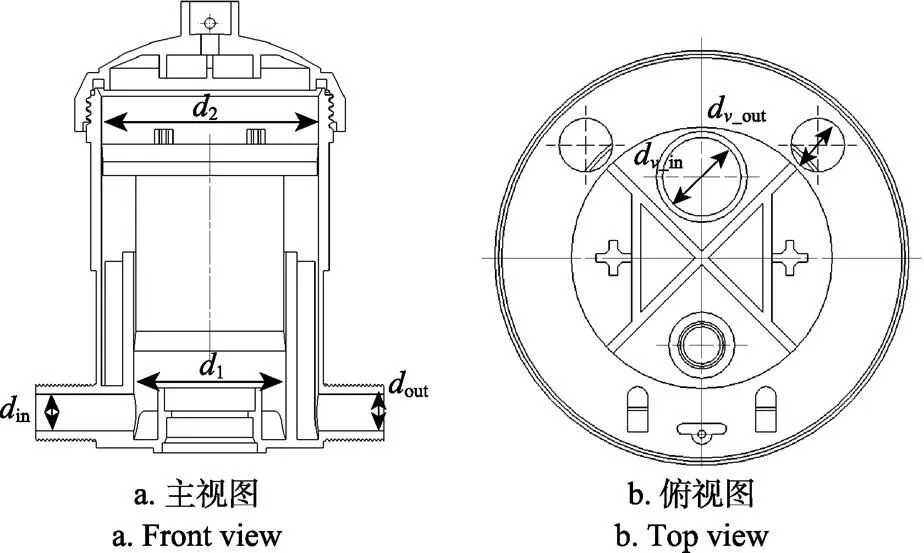

由于动网格技术的限制,模型需去除内部换向部件,同时,将驱动活塞运动过程分为上行和下行2个阶段,以法国Dosatron公司D25RE2比例施肥泵为模型样机,简化后的比例施肥泵腔体如图4所示,其主要结构参数见表1,计算区域主要分为进口腔、驱动腔和出口腔3个部分,除进出口外还有进水阀口以及出水阀口。

注:din为进口直径,mm;d1为进口腔直径,mm;d2为驱动腔直径,mm;dout为出口直径,mm;dv_in为进水阀口直径,mm;dv_out为出水阀口直径,mm。

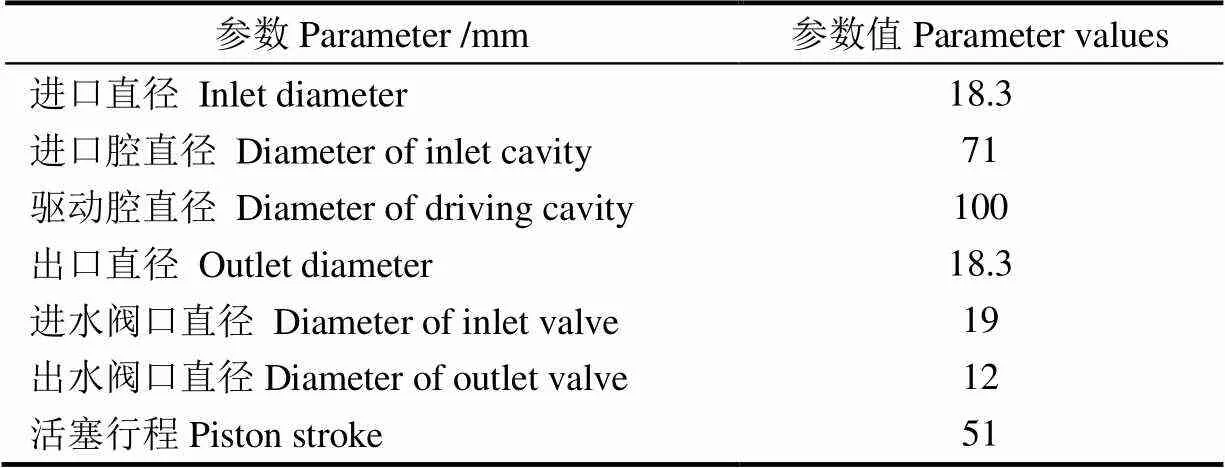

表1 比例施肥泵主要结构参数

2.2 网格划分

为了对计算域进行精确可行的数值模拟,做出如下假设:1)假设泵内部流体为不可压缩流体,不考虑其质量与热量传输;2)忽略施肥泵内部流体重力的影响;3)不考虑驱动活塞与泵体之间的摩擦力;4)忽略活塞厚度,即在网格划分时活塞表现为零厚度平面。

将比例施肥泵三维水体模型导入网格划分软件ICEM- CFD中进行结构网格分析,所划网格如图5所示。为保证模拟的收敛性和准确性,避免网格更新时出现负体积,所有计算域一律采用正六面体结构网格,特别是在活塞运动经过区域处需保证网格近似为柱状,进出口、进水阀口和出水阀口均进行加密。最终,下行阶段水体网格总数为364 276,其中进口腔水体网格数为158 732,驱动腔水体网格数为109 440,出口腔水体网格数为96 104;上行阶段水体网格总数为511 718,其中进口腔水体网格数为68 208,驱动腔水体网格数为355 388,出口腔水体网格数为88 122。

图5 计算域结构网格

2.3 湍流模型

常用的用于求解两方程湍流模型包括标准–模型和RNG–模型,两者都可以满足较大范围的工程精度要求,相比于标准–模型,RNG–模型可以更好的计算强旋流或带有弯曲壁面的流动。但在比例施肥泵中不存在此类流动,故考虑到经济性、稳定性以及合理计算精度等因素,选择标准–模型。

2.4 动网格技术及二次开发程序设计

2.4.1 动网格技术

UDF是用户自编的程序,可以动态链接到Fluent求解器中以提高计算精度和丰富控制手段。用户不仅可以基于C语言进行编译,还可以使用Fluent提供的大量预定义宏(Define宏)。UDF可以实现边界条件定制、材料属性定义、Fluent模型改善以及基于每次迭代的计算值调节等[26-28],其常用的宏包括DEFINE_CG_MOTION、DEFINE_GRID_MOTION和DEFINE_GEOM等。

本文研究的是一种活塞式的比例施肥泵,活塞上下表面的位移运动致使流场边界时刻发生变化,属于非稳态问题。故本文采用DEFINE_CG_MOTION编译UDF程序来实时读取活塞各表面作用力、求解活塞实时速度和控制活塞运动。

2.4.2 网格更新方法

Fluent中提供了3种主要网格更新方法,包括网格光顺法、动态层法和网格重构。网格光顺适用于任何运动或者变形的单位和面域,特别适用于四面体和三角形网格;动态层法主要使用在棱柱形网格(如三棱柱网格、六面体网格等),可衍生或泯灭与运动边界相邻的界面上的网格;网格重构则是用来弥补网格光顺无法处理的边界运动幅度远大于网格尺寸的情况,实现局部网格重新划分。本文一律采用六面体网格,选取动态层法(Layering),根据前期试验及经验,分裂因子设置为0.4,收缩因子设为0.04。

2.4.3 二次开发程序编译

UDF可实现从求解器读取数据、向求解器输入数据这一循环过程。根据比例施肥泵驱动理论分析可知,驱动活塞运动是由于其上下表面所受到的作用力大小不同。故本文中通过式(4)提取活塞表面作用力,结合式(1)和式(2),通过式(5)和牛顿第二运动定律式(6)来求解该时间点上的活塞速度,并赋予模型作为下一次迭代计算的条件,不断往复循环。二次开发程序基于C语言和预定义宏DEFINE_CG_MOTION进行编写,程序可将作用力和速度监测数据输出到文本中,由于程序冗长,具体内容此处不予详述。

force+=F_P(f,face)*NV_MAG(A) (4)

force_total=force_up-force_down+force_outface (5)

d_vel=dtime* force_total /body_mass (6)

2.5 初始条件

根据实际情况给定数值模拟仿真边界条件,压力进口0.03~0.15 MPa,间隔0.02 MPa,压力出口0 MPa。活塞上下表面及阀口分别设置为移动面,并链接自编UDF程序,生成网格高度设为0.001 m。下行阶段的出水阀口、上行阶段的进水阀口均采用交界面(interface)实现腔体间的数据传递。所有方案均采用瞬态模拟,时间步长设为10–4s,步数由程序监测活塞行程决定。

3 试验验证

试验在江苏大学国家水泵及系统工程技术研究中心的室内喷灌实验室进行。图6为比例施肥泵性能测试现场图。试验过程中的压力采用0.4级的精密压力表测量,流量采用LDG-MIK型电磁流量计测量,其测量精度为[–0.3%,+0.3%]。试验参照国家标准GB/T19792—2012《农业灌溉装备水动化肥—农药施肥泵》[29],试验用水代替化肥—农药液体作为注入液体。

图6 比例施肥泵水力性能测试系统

为了进一步验证模拟方法的准确性,采用高速摄影法获取活塞运动频率及运动速度与模拟值进行对比验证。试验现场采用黑色幕布作为拍摄背景以保证图像清晰,高速摄影相机采用美国IDT公司生产的Motion Pro Y4lm-8数码高速相机。在试验过程中,待比例施肥泵运行稳定后进行拍摄。高速摄影拍摄的照片较多,为了找到驱动活塞在一个周期里的精确位置,在透明样机的外壳上贴上带有刻度的透明贴纸。当驱动活塞第2次经过同一刻度时即为一个周期,通过对一个周期中照片的逐张对比可以确定驱动活塞的位置情况。由一个周期中照片的编号及曝光频率就可以计算出驱动活塞在不同压差下的运动周期以及活塞运动速度。

3.1 压差与进口流量关系

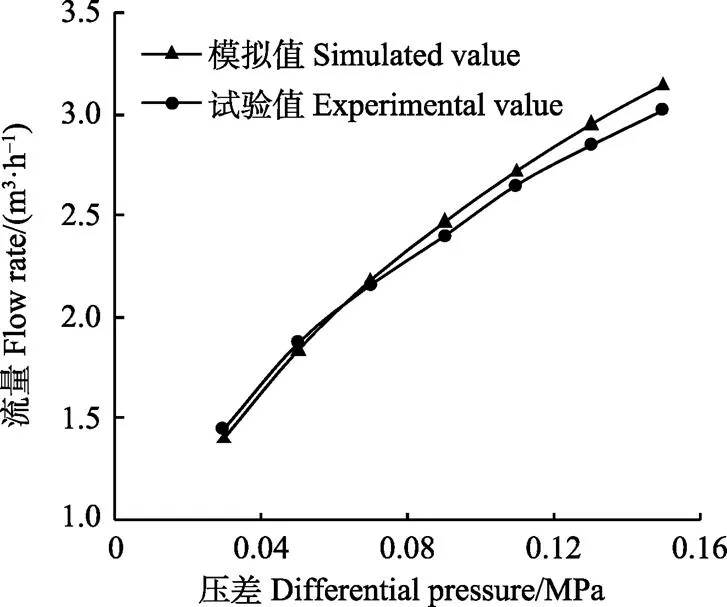

进口流量与压差的关系是比例施肥泵的主要外特性曲线,对比试验与模拟所得进口流量与压差的关系可以验证CFD动网格模拟的准确性。图7为比例施肥泵在其正常工作压差范围内(0.03~0.15 MPa)的试验和模拟所得压差与进口流量关系。从图中可以看出:在压差较低时,模拟误差较小,且模拟值比试验值略小。随着压差增大,模拟误差明显增大,且模拟值比试验值偏大,这是由于压差增大会导致活塞的运动频率升高,一方面导致腔内压力变化加剧,造成泄漏损失增大,另一方面会导致阀在关闭和开启时的滞后性影响增加,从而进一步影响进口流量,造成模拟值与试验值的相对误差增大。压差为0.15 MPa时模拟值与试验值的相对误差为4.20%,说明本研究建模合理,模拟方法较准确,可以有效地对施肥泵内部流动进行数值模拟。

图7 比例施肥泵流量随压差的变化

3.2 活塞往复运动频率

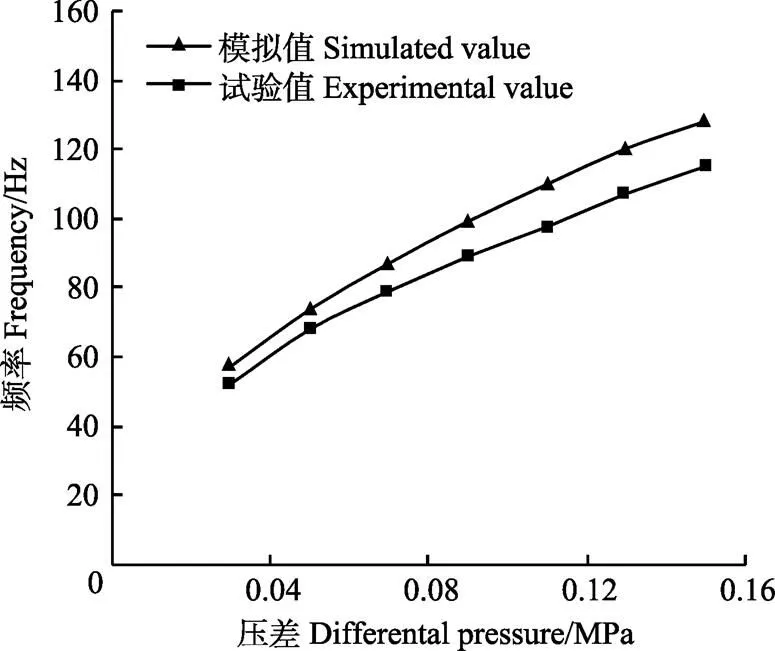

图8为比例施肥泵活塞运动频率的模拟值与通过高速摄影所得的试验值的对比。从图中可以发现,模拟所得频率随压差的变化关系与实验所得趋势相同。在 0.03 MPa压差下,模拟值与试验值的相对误差为9.5%;当压差增大到0.15 MPa时,模拟值与试验值的相对误差为11.2%。模拟得到的活塞运动频率在全压差范围内大于实验频率,这是由于活塞实际运动过程中与泵体之间存在滑动摩擦,而模拟忽略了这部分摩擦力,所以导致模拟中活塞运动速度比实际稍快,但2者随压差增大的变化趋势基本相同,且模拟值与实试值的相对误差控制在12%之内。

图8 压差对活塞运动频率的影响

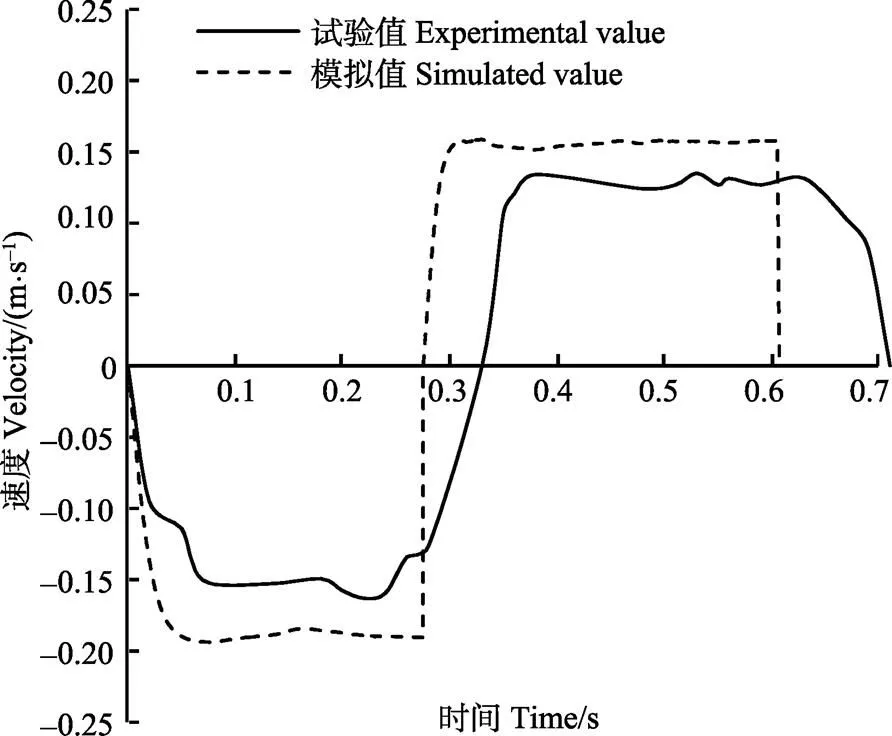

3.3 活塞运动速度

图9为0.09 MPa时单个周期内活塞运动速度随时间的变化。从图中可以看出,模拟所得活塞运动速度略高于试验值,但活塞运动速度随时间的变化关系与试验所得一致,都是在短时间的加速之后达到稳定运动状态。这说明通过本研究所建立的模型所得活塞运动与实际运动相符,数值模拟方法可行。

图9 0.09 MPa时活塞速度随时间的变化

4 结果与分析

4.1 内部流动分析

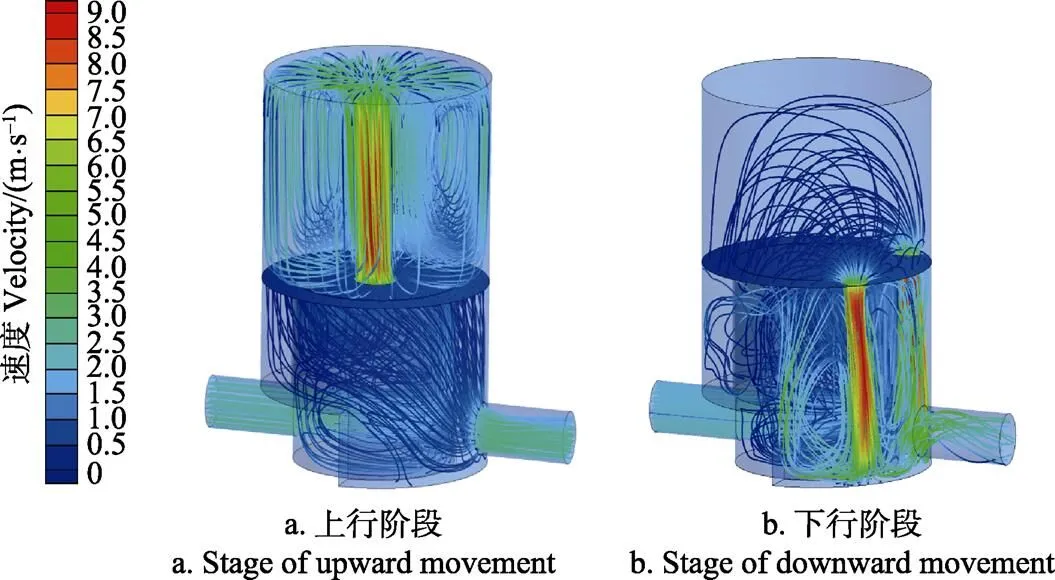

文献[22-23]研究发现比例施肥泵的最优工作压差不应超过0.10 MPa,当压差超过0.10 MPa时,施肥泵的注肥精度会急剧降低。因此,选取压差0.09 MPa时对比例施肥泵内部流场进行分析,如图10所示为0.09 MPa压差下比例施肥泵上行与下行阶段的速度流线图。从图中可以看出,液体从进水腔进入泵内,并持续填充驱动腔推动活塞下行,并将出口腔混合液挤出泵外。当活塞运动到设计行程后,进水阀口关闭,出水阀口打开,活塞进行换向运动,此时液体继续从进口腔进入推动活塞上行。液体在进出水阀口处流动速度很大,从阀口流出后冲击腔体并在四周形成漩涡,这有利于所吸取的肥液在腔体内进行充分的混合,然后输出到下一级管道。

图10 0.09 MPa压差下比例施肥泵速度流

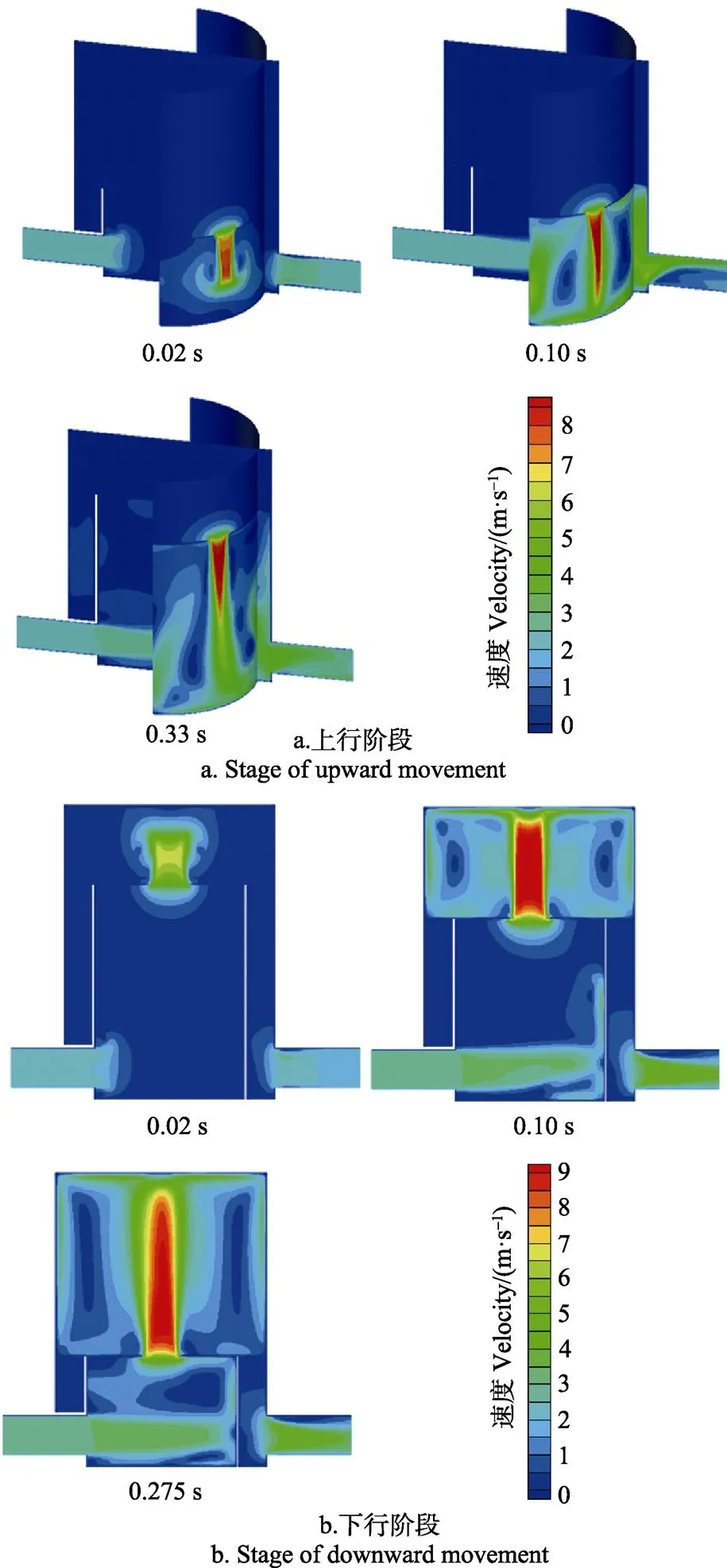

图11为0.09 MPa压差下上行和下行阶段比例施肥泵内部流动速度的变化情况。从图中可以看出:活塞上行时间为0.33 s,下行时间为0.275 s,表明驱动活塞上行所需时间要大于下行所需时间。尽管在进出口、阀口处流速较大,但泵内大部分区域流速较低,大部分动能转变成压能驱动活塞进行往复运动。上行阶段0.02 s时活塞初步加速,泵内最高流速为6.5 m/s,行程末期泵内最高流速达到8.5 m/s。下行阶段0.02 s时泵内最高流速为 7.5 m/s,行程末期泵内最高流速达到9 m/s。这与驱动活塞上行与下行时间相符合,泵内流速较高即活塞运动速度较高,从而相同行程下所需时间较少。

注:图中时间表示驱动活塞在上行或下行阶段所处的不同时刻。

4.2 活塞受力分析

图12a为压差在0.09 MPa时活塞下行阶段表面所受到的作用力随时间的变化。从图中可以看出,第1表面、第3表面所受作用力在起始阶段存在大幅度波动,但周期内大部分时间稳定在一定水平。第2表面所受作用力在0.055 s内呈递减趋势,从起始的699.3 N减至335.9 N,0.05 s至行程末期围绕同一水平呈波动状态。该阶段第2表面所受作用力为驱动力,第1、3表面所受作用力为阻力,3者合力在0.055 s内呈递减趋势,之后围绕0 N呈波动状态。因此驱动活塞在行程初期呈加速运动随后进行匀速运动。

图12b为0.09 MPa时上行阶段活塞表面所受到的作用力随时间的变化,与下行阶段相同,第1、3表面所受作用力基本稳定在一定水平,第2表面受力在0.034 s内呈现递增,之后稳定在359.7 N。该阶段第1、3表面所受作用力为驱动力,第2表面所受作用力为阻力,3者合力在0.034 s内呈递减,之后在0 N波动。活塞上行运动与下行运动类似,在行程初期呈加速运动随后进行匀速运动。文献[20]采用高速摄影技术对同型号比例施肥泵驱动活塞的往复运动进行了研究,发现在活塞上行和下行阶段,驱动活塞运动速度在0.06 s内从0快速升高到10 m/s左右,然后处于这一水平呈小范围的波动状态,这与本文活塞受力数值模拟结果相一致。

图12 0.09 MPa压差下上下行阶段活塞表面受力

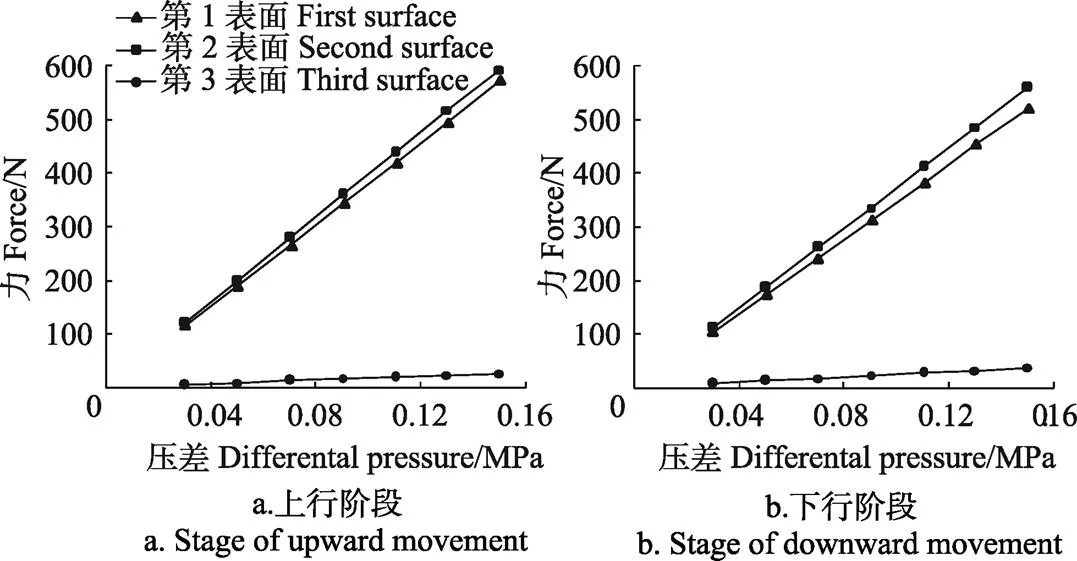

图13为比例施肥泵驱动活塞上行与下行阶段匀速运动时不同表面所受到的作用力随压差的变化关系,从图中可以看出,第1表面和第2表面所受到的力随压差的增大急剧增大,第3表面所受到力的增大趋势较缓;活塞不同表面所受到的力都与压差呈线性关系。

图13 匀速阶段活塞表面受力与压差的关系

5 结 论

1)建立了比例施肥泵内部流场的数值计算模型,并根据比例施肥泵驱动理论分析编写了相关控制程序。通过试验对比验证了模拟结果的准确性,发现压差为0.15 MPa时比例施肥泵流量的模拟值与试验值的最大相对误差为4.20%;模拟与试验所得活塞往复频率随压差的变化趋势基本相同,且模拟值与试验值的相对误差控制在12%之内;表明本文所建立的数值计算模型与编写的UDF程序具有较好的准确性,可以有效地对施肥泵内部流动进行数值模拟。

2)比例施肥泵内大部分流域流速较低,动能基本转变为压能推动驱动活塞进行往复运动,驱动活塞上行所需时间要大于下行所需时间。

3)驱动活塞无论是上行阶段还是下行阶段,活塞3个表面所受到的作用力在短暂变化后都保持稳定状态,其合力导致驱动活塞形成先加速运动再匀速运动的特性。活塞不同表面所受到的力随压差的增大呈线性递增关系。

本文对比例施肥泵驱动活塞的往复运动过程进行了理论分析及力学分析,采用动网格技术对比例施肥泵内部流动进行数值模拟,根据实验结果对模拟方法进行了验证,分析了比例施肥泵内部流场和驱动活塞受力情况,对比例施肥泵的性能研究和结构设计具有一定意义。然而本研究还未提出比例施肥泵完整的设计方法,下一步将开展这些方面的研究。

[1] Kennedy T L, Suddick E C, Six J. Reduced nitrous oxide emissions and increased yields in California tomato cropping systems under drip irrigation and fertigation[J]. Agriculture Ecosystems & Environment, 2014, 170(8): 16-27.

[2] 孟一斌,李久生,李蓓. 微灌系统压差式施肥罐施肥性能试验研究[J]. 农业工程学报,2007,23(3):41-45. Meng Yibin, Li Jiusheng, Li Bei. Fertilization performance of the pressure differential tank in micro-irrigation system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2007,23(3):41-45. (in Chinese with English abstract)

[3] Borssoi A L, Boas M AV, Marcio R, et al. Water application uniformity and fertigation in a dripping irrigation set[J]. Engenharia Agrícola, 2012, 32(4): 718-726.

[4] 袁洪波,李莉,王俊衡,等. 温室水肥一体化营养液调控装备设计与试验[J]. 农业工程学报,2016,32(8):27-32. Yuan Hongbo, Li Li, Wang Junheng, et al. Design and test of regulation and control equipment for nutrient solution of water and fertilizer integration in greenhouse[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(8): 27-32. (in Chinese with English abstract)

[5] Fanish S A, Muthukrishnan P, Santhi P. Effect of drip fertigation on field crops - a review[J]. Agricultural Reviews, 2011, 32(1): 14-25.

[6] 严海军,马静,王志鹏. 圆形喷灌机泵注式施肥装置设计与田间试验[J]. 农业机械学报,2015,46(9);100-106. Yan Haijun, Ma Jing, Wang Zhipeng. Design and field experiment on fertilizer injection device in center pivot irrigation system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(9): 100-106. (in Chinese with English abstract)

[7] 范兴科,孔令阳. 滴灌系统中文丘里施肥器的选配方法[J]. 灌溉排水学报,2014,33(1):26-29. Fan Xingke, Kong Lingyang. The selection of venturi injector in the drip irrigation system[J]. Journal of Irrigation & Drainage, 2014, 33(1): 26-29 (in Chinese with English abstract)

[8] 杨胜敏,张海文,杨林林,等. 温室微灌设备配套选型研究[J]. 水利水电技术,2014,45(9):102-106. Yang Shengmin, Zhang Haiwen, Yang Linlin, et al. Study on completion and type-selection of micro-irrigation equipment for greenhouse[J]. Water Resources and Hydropower Engineering, 2014, 45(9): 102-106. (in Chinese with English abstract)

[9] 杨大森. 水动比例施肥泵运动分析及性能优化[D]. 镇江:江苏大学,2016. Yang Dasen. Water-powered Proportional Dosing Pump Movement Analysis and Performance Optimization[D]. Zhenjiang: Jiangsu University, 2016. (in Chinese with English abstract)

[10] Li Jiusheng, Meng Yibin, Liu Yuchun. Hydraulic performance of differential pressure tanks for fertigation[J]. Transactions of the ASABE, 2006, 49(6): 1815-1822.

[11] 骆志文,李红,杨大森. 水动比例施肥泵容积效率分析[J]. 中国农村水利水电,2016(9):91-94. Luo Zhiwen, Li Hong, Yang Dasen. Analysis on volumetric efficiency of proportional dosing pumps[J]. China Rural Water and Hydropower, 2016(9): 91-94. (in Chinese with English abstract)

[12] 杨大森,李红,骆志文. 活塞式比例施肥器性能对比试验[J]. 节水灌溉,2015(11):47-50. Yang Dasen, Li Hong, Luo Zhiwen. Working principle and performance test of the piston proportion fertilizer applicator[J]. Water Saving Irrigation, 2015(11): 47-50. (in Chinese with English abstract)

[13] Li Jiusheng, Meng Yibin, Li Bei. Field evaluation of fertigation uniformity as affected by injector type and manufacturing variability of emitters[J]. Irrigation Science, 2007, 25(2): 117-125.

[14] 李久生,杜珍华,栗岩峰. 地下滴灌系统施肥灌溉均匀性的田间试验评估[J]. 农业工程学报,2008,24(4):83-87. Li Jiusheng, Du Zhenhua, Li Yanfeng. Field evaluation of fertigation uniformity for subsurface drip irrigation systems[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(4): 83-87. (in Chinese with English abstract)

[15] Bracy R P, Parish R L, Rosendale R M. Fertigation uniformityaffected by injector type[J]. Horttechnology, 2003, 13(1): 103-105.

[16] Tayel M Y, Eldardiry E I, Shaaban S M, et al. Effect of injector types and irrigation and nitrogen levels on: III - cost analysis of garlic production[J]. Journal of Applied Sciences Research, 2010, 6(7): 822-829.

[17] 高本虎,吴勇. 水力驱动施肥泵:CN2425488[P]. 2001-04-04.

[18] 徐茂云,龚时宏,杨继富,等. 水力驱动活塞式施肥泵:CN1545832[P],2004-11-17.

[19] 王建东,龚时宏,徐茂云,等. 微灌用水动活塞式施肥泵研制[J]. 农业工程学报,2006,22 (6):100-103. Wang Jiandong, Gong Shihong, Xu Maoyun, et al. Research and development of liquamatic piston fertilizer pump for micro-irrigation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2006, 22(6): 100-103. (in Chinese with English abstract)

[20] 李百军,王晓宁. 水动施肥装置的设计与试验[J]. 江苏大学学报(自然科学版),2002,23 (2):9-12. Li Baijun, Wang Xiaoning. Design and experiment on hydrodynamic fertilizer injection unit[J]. Journal of Jiangsu University: Natural Science Edition, 2002, 23(2): 9-12. (in Chinese with English abstract)

[21] 赵友俊. 水动比例注肥泵的研制[J]. 现代农业装备,2011 (8):48-50. Zhao Youjun. The invention of water-driven proportioning injector[J]. Modern Agricultural Equipments, 2011(8): 48-50. (in Chinese with English abstract)

[22] 孟一斌. 微灌施肥装置水力性能研究[D]. 北京:中国农业大学,2006. Meng Yibin. Hydraulic Performance of Injection Devices for Microirrigation System[D]. Beijing: China Agricultural University, 2006. (in Chinese with English abstract)

[23] 韩启彪,吴文勇,刘洪禄,等. 三种水力驱动比例式施肥泵吸肥性能试验[J]. 农业工程学报,2010,26 (2):43-47. Han Qibiao, Wu Wenyong, Liu Honglu, et al. Experiment on fertilizer suction performance of three hydraulic driven pumps[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(2): 43-47. (in Chinese with English abstract)

[24] 王新坤,夏立平,高世凯,等. 射流施肥泵的数值模拟[J]. 节水灌溉,2013(7):16-19. Wang Xinkun, Xia Liping, Gao Shikai, et al. Numerical simulation of new-type jet fertilizing pump[J]. Water Saving Irrigation, 2013(7): 16-19. (in Chinese with English abstract)

[25] 王新坤,夏立平,高世凯,等. 施肥泵活塞关键结构参数对性能影响的数值模拟[J]. 排灌机械工程学报,2014,32(1):66-71. Wang Xinkun, Xia Liping, Gao Shikai, et al. Numerical simulation of effects of piston key structural parameters on performance of jet fertilizer pump[J]. Journal of Drainage and Irrigation Machinery Engineering, 2014, 32(1): 66-71. (in Chinese with English abstract)

[26] 高殿荣,王志强,黄瑶. 基于动网格的低速大扭矩水压马达配流盘结构改进[J]. 农业机械学报,2013,44(12):307-313. Gao Dianrong, Wang Zhiqiang, Huang Yao. Structure improvement of port plate in low speed high torque qater hydraulic motor based on dynamic mesh technology[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(12): 307-313. (in Chinese with English abstract)

[27] 范宝伟,潘剑锋,唐爱坤,等. 进气相位对天然气转子发动机流场和燃烧过程的影响[J]. 农业机械学报,2015, 46(7):286-293. Fan Baowei, Pan Jianfeng, Tang Aikun, et al. Influence of port timing on flow field and combustion process of natural gas-fueled rotary engines[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(7): 286-293. (in Chinese with English abstract)

[28] 张立勋,刘小红,张松,等. 基于多种UDF方法的变桨距垂直轴风力机性能分析[J]. 农业机械学报,2012, 43(9):120-124. Zhang Lixun, Liu Xiaohong, Zhang Song, et al. Performance analysis of variable-pitch vertical axis wind turbine based on various UDF methods[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(9):120-124. (in Chinese with English abstract)

[29] 中国农业机械化科学研究院,农业灌溉设备水动化肥-农药施肥泵:GB/T 19792-2005[S]. 北京:中国标准出版社,2005-06-08.

汤 攀,李 红,骆志文,孙彩珍.比例施肥泵驱动活塞受力分析及内部流动模拟与试验[J]. 农业工程学报,2017,33(23):93-100. doi:10.11975/j.issn.1002-6819.2017.23.012 http://www.tcsae.org

Tang Pan, Li Hong, Luo Zhiwen, Sun Caizhen. Force analysis of drive piston and simulation and experiment of internal flow for proportional fertilizer pump[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(23): 93-100. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.23.012 http://www.tcsae.org

Force analysis of drive piston and simulation and experiment of internal flow for proportional fertilizer pump

Tang Pan, Li Hong※, Luo Zhiwen, Sun Caizhen

(212013,)

Taking proportional pump as the main research object, the force of the drive piston in the process of reciprocating motion was analyzed. On the basis of the Fluent simulation software, a three-dimensional dynamic simulation model of proportional pump was established through writing dynamic mesh programs according to UDF (user defined function) and choosing the reasonable turbulent model. The computational simulation model was also validated by using the experimental data. On this basis, the internal flow field of the proportional pump was simulated. The results showed that the numerical simulation model had good accuracy. The relationships between the flow rates and the differential pressures obtained by simulation were basically consistent with that by testing, and the error between simulated value and experimental value was within 4.20%. The simulated values of piston movement frequency were larger than the experimental values in the full differential pressure range. However, the variation trend of the simulated movement frequency with the differential pressure was the same as the experimental trend. The relative error between the simulated value and the experimental value was 9.5% under the differential pressure of 0.03 MPa. When the differential pressure increased to 0.15 MPa, the relative error between the simulated value and the experimental value increased to 11.2%. The relative errors between the simulated values and the experimental values for the piston movement frequency were controlled within 12%. The simulated velocities of the piston were slightly higher than the experimental values. However, the variation trends were consistent, and the movement velocity reached the steady state after a short time for both simulating and testing. The movement law for upward movement was similar to downward movement, and the drive piston was accelerated and then kept uniform motion. The force in different surfaces for the drive piston increased linearly with the increase of differential pressure. The flow velocities in the inlet valve and outlet valve were very large, which was conducive to mix the fertilizer and water. The upward movement time of the drive piston during a period was 0.33 s and the downward movement time was 0.275 s under the differential pressure of 0.09 MPa, which indicated that the upward movement time was longer than the downward movement time. The flow velocity in most of the flow field was low and the kinetic energy was basically converted to pressure to drive the piston in the reciprocating motion process of the drive piston. Under the differential pressure of 0.09 MPa, the maximum flow velocity increased from 7.5 m/s at 0.02 s in the downward stage to 9 m/s at the end of downward movement. Similarly, the maximum flow velocity increased from 6.5 m/s at 0.02 s in the upward stage to 8.5 m/s at the end of the upward movement. In downward movement stage, the force on the first surface and the third surface fluctuated greatly at the initial stage and then reached a relatively steady state after a certain amount of time under the differential pressure of 0.09 MPa. The force on the second surface decreased from 699.3 to 335.9 N in 0.055 s and then remained stable. In upward movement stage, the force on the first and third surfaces was basically stable at a certain level, and the force on the second surface increased from 0 to 359.7 N in 0.034 s and then kept stable under the differential pressure of 0.09 MPa. The force on the first surface and the third surface was driving force, and the force on the second surface was resistance. The results can provide valuable information for the design method of the proportional pump as well as the reasonable adjustment of the differential pressure during the operational process.

pump; fertilizer; fluid fields; differential pressure; flow rate; dynamic mesh

10.11975/j.issn.1002-6819.2017.23.012

S277.9+5; TV136+.2

A

1002-6819(2017)-23-0093-08

2017-06-06

2017-11-06

国家自然科学基金(51679109;51609104);公益性行业(农业)科研专项(201503130);江苏省2015年度普通高校研究生科研创新计划(KYLX15_1062)

汤 攀,博士生,研究方向为流体机械及排灌机械研究。 Email:tangpan19@163.com

李 红,研究员,研究方向为流体机械及排灌机械研究。 Email:hli@ujs.edu.cn