考虑缺货成本下汽车零部件企业的库存控制策略

2017-12-18李红芳郑贵华

李红芳,郑贵华

(1. 湖南工业大学 商学院,湖南 株洲 412007;2. 湖南铁路科技职业技术学院 铁道运输管理与经济学院,湖南 株洲 412000)

考虑缺货成本下汽车零部件企业的库存控制策略

李红芳1,2,郑贵华1

(1. 湖南工业大学 商学院,湖南 株洲 412007;2. 湖南铁路科技职业技术学院 铁道运输管理与经济学院,湖南 株洲 412000)

汽车零部件制造企业面临高质量、高效率、低利润的经营趋势,通过提升内部管理以实现降本增效成为企业管理的重点。因此,以某汽车座椅制造企业为例,构建考虑缺货成本、生产准备费用、存储费用等要素的库存模型,寻找最优的生产批量及投产间隔周期,以实现最优的库存成本。构建的模型及算例结果表明,缺货成本、客户需求两因素与最优库存数量、最低费用正相关。因此,降低存在缺货费用情况下的库存费用,需要提升企业配送及时性、实施物流外包及信息共享等。

缺货成本;最优批量;库存成本;汽车零部件企业

1 研究背景

汽车整车及配套零部件制造企业是我国工业的重要组成部分,在国民经济中占据较大比例,是解决劳动力就业及国民经济增长的重要力量。汽车产业的发展对于带动区域经济的发展及就业具有显著作用。随着外资汽车整车及零部件行业同质化竞争的加剧,降低汽车整车及零部件制造企业的供应链成本成为提升企业盈利能力的关键措施之一。根据中国汽车工业协会发布的汽车工业运行情况数据,家用乘用车及商用车等细分市场全面扩张,至2016年,汽车工业产值累计达83 345亿元,利润累计为6 886亿元,其产销均突破2 800 万辆(数据来源于中国汽车工业协会发布的《2016年12月汽车工业产销情况简析》,http://www.caam.org.cn/zhengche/20170116/1105204085.html)。我国连续8 a为全球最大的汽车产销国,汽车产业市场成为全球各知名整车厂商及零部件制造厂商的目标市场之一。受益于整车购置税减半等优惠政策以及整车销售量的持续增长,汽车零部件企业得到了快速发展。根据盖世汽车研究院的相关统计数据,2016年前三季度,其统计的22家主流上市企业的汽车零部件制造商营业收入突破3 000亿元,净利润超过150亿元,两项数据与上年统计相比均超过17%(数据引用于中商情报网发布的《2016年前三季度汽车零部件上市企业业绩统计分析》,http://www.askci.com/news/dxf/20161102/14503574216.shtml)。汽车零部件制造企业生产及销售量的持续增长,不仅促进了汽车整车制造企业的配套完整性,而且促进了汽车工业集群的发展,为夯实我国汽车工业制造能力奠定了基础。然而汽车零部件制造企业伴随汽车工业的发展迅速扩张,导致各大跨国汽车零部件供应商纷纷采取各种投资形式抢占中国市场,加剧了国内汽车零部件制造业的竞争态势。高质量保障、高效率响应要求的产品生产交付模式,使得汽车零部件企业低利润运营,降低成本增加效益成为众多汽车零部件制造企业实现经营能力提升的必由之路。

汽车零部件制造企业的高质量、高效率要求,在供应链上主要体现在准时交付上。D. Battini等[1]认为,零部件制造企业的产品交付既要与整车装配企业的生产计划相匹配,又要在零部件供应商及产品数量较多的情形下,加大物流管理的专业化程度。张玉春等[2]提出,可通过加强供应链上下游企业信息共享和密切合作,以降低各节点企业的库存,提升响应及时性,具备这些特征的供应商管理库存等方式应予以推广应用。

整车制造企业为降低库存成本,常采取供应商管理库存的方式,将库存管控压力转移给零部件供应商。为解决这种准时交付困境,许多汽车零部件供应商采取物流外包的方式进行配送上线。徐春明等[3]考虑需求量大、缺货成本高等因素导致许多企业受存储资源约束、新建仓储设施成本大等限制,提出采取仓储外包、配送外包等方式,通过引入第三方物流来缓解企业的物流困境。戴君等[4]通过加入不允许缺货的约束机制后,发现采取第三方物流配送的方式可使供应链库存水平、顾客的满意度及生产商的收益均得到改善。刘云志等[5]在规避损失的条件下,认为供应商可通过调整产品生产量降低供应链风险,并通过供应链协调相关工序证实了产品生产量是单位缺货成本的增函数、是单位库存成本的减函数。

汽车零部件制造企业受上游企业需求的影响较大,这种需求的不确定性在供应链上下游企业需求信息传递不当时,产生的“牛鞭效应”容易造成下游企业库存积压或者上游企业缺货,给供应链上下游企业带来巨大损失。针对这一问题,叶玉婷[6]提出通过建立与第三方物流服务商信息共享,以促进物流资源整合,规避延迟交付等物流风险。于建红等[7]研究发现,在需求与产能不确定的条件下,缺货成本越大使得制造商补货批量增加,从而使得库存成本上升。王子豪等[8]在考虑缺货成本等因素下,构建了需求不确定的库存模型,证实了需求不确定的库存环境下存在一对最优的批量及订购点,其可使得库存总成本最低。霍艳芳等[9]通过实施供应商管理库存的方式,发现供应商与下游客户企业的协调水平上升能降低库存成本。

基于以上原因,本研究拟结合某汽车座椅制造企业的生产情形及交付需求,在考虑缺货成本、生产准备费用等要素下,构建库存模型,以求解最优投产批量及补货点,并根据库存模型结论提出相关建议,以期为汽车整车及配套零部件制造企业的生产及物流成本的控制、同类企业生产批量及存货控制等提供参考。

2 考虑缺货成本下汽车零部件制造企业库存模型

2.1 模型构建

假设在物料、劳动力及设备等生产要素齐全的状态下,某企业或车间按照产能P的速度进行生产,且启动生产后生产不中断。客户或下道工序的需求速率为生产从0点开始,并交付给客户(忽略交易时间,产出1件即交付1件)。在T1时间段内,库存量由0逐渐增大至最大库存量S1,此时,受仓储资源限制,无法存储更多的成品,需要停止生产或切换到其他系列产品生产中。此后,以成品库存消耗应对客户需求,库存量开始减小,经过T2时间段后,成品库存消耗完毕。由于允许缺货但存在缺货损失,故T3时间段内,企业或车间处于缺货状态,直至达到允许最大缺货量后将重新组织生产。T4时间内,企业或车间库存由供不应求直至重新备库。由此,企业或车间形成了一个生产—切换—生产的循环,其中库存消耗路径如图1所示[10]。

图1 允许缺货情形下的库存消耗路径Fig. 1 Inventory consumption path in the case of stock shortage

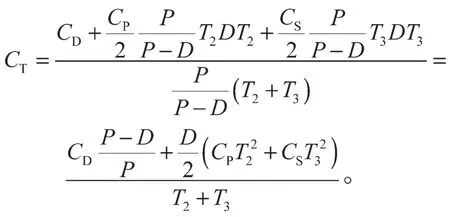

设定CD为启动一次生产的准备费用,CP为单位产品的平均存储费用,CS为出现短存货期时单个产品的缺货成本,在生产资料组织及销售交付等要素下,求最优生产批量Q,以使得总费用最小。在上述情形下,总费用包含生产准备费用CD、存储费用CC及缺货费用CSA。根据上述情形,用CTA表示总费用,CT表示单位时间的平均总费用,则有:

因为S1=PT1-DT1=(P-D)T1=DT2,可得出

又因为S2=DT3=(P-D)T4,可得出

将上述结果代入公式(2)可得

通过求导,并令导数为0,可求得

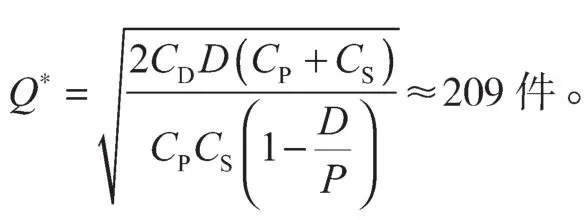

将式(4)代入式(3),可求得最优生产批量

可分别求得最大库存量、最大缺货库存数量:

因此单位时间最低库存费用为

从缺货成本模型结构看,最优投产批量、最大库存量和缺货量3个指标与生产准备费用、客户需求速率正向相关,与存储费用及缺货成本反向相关。因此,在实际业务中,可通过建立最大最小库存管理方式,明确库存量的上下界限、最优投产批量,制定生产计划并执行,最终实现库存量及库存费用的最优化。

2.2 算例

假设某汽车零部件制造企业生产汽车座椅产能P为80件/d,客户需求D为25件/ d,单套座椅存储费用CP为10元/ d,单套缺货成本CS为50元/件,生产组织费用CD为5 000元/次。将上述数据代入所建模型,可得该企业的最优投产批量Q*、最大库存量S1*、最大缺货量S2*分别如下:

从而使得单位时间平均总费用为

根据模型构建及算例结果可知,该企业在生产批量为209件、最大库存量为277件、最大缺货量为24件的条件下,平均总费用最低,为1 197元。

3 提升汽车零部件制造企业准时交付的建议

3.1 选择物流外包,提升物流效率

由于生产专业化及社会劳动分工,传统的一些辅助服务性或增值潜力小的业务从传统业务中剥离开来,比如供应链中的物流运输、仓储、配送活动等。整车装配企业将主要资源集中于冲压、焊接、装配、涂装等工序,而零部件制造以外购的方式来实现。整车装配过程中,由于生产准备费用较高,故应严格按照预定的生产计划执行装配进度。因此,对零部件准时交付并配送至生产线边指定库位的要求极其严格,对于不能达到准时交付要求的供应商,缺货损失极大。在多品种小批量生产模式中,生产的不连续性无法保障供应的连续性需求,在多品种产品之间切换会带来停机损失。通过客户需求规律、生产能力、库存能力等多要素的分析及协调,减少品种生产之间的切换并减少库存,是保障客户多品种需求的关键方式之一,生产批量控制极其重要,故应尽可能地实现准时交付以降低缺货成本,这成为产品质量保证之外的工作重点之一。

不同产品形状及处于不同生产地点的汽车零部件制造企业,对于实现准时交付的难度不一致,整车装配企业在供应链中处于主导环节,其将产品准时供应的压力转移给上游零部件供应商。零部件供应商在面临较大的缺货成本下,往往以库存储备及高成本的物流服务来保障交付及时性,库存既占用了库存资源又需要消耗资源去维护库存商品的有效性,因而降低了企业的盈利能力,亟需优化库存成本并降低物流服务成本,可在优化投产批量的前提下,采取物流外包来实现生产不连续与连续性需求的衔接,并实现物流活动的专业化与高效性,从而保障零部件的准时交付、降低缺货成本。

3.2 保障准时供应,降低缺货成本

为保障交付及时性而持有一定数量库存,这种库存可能包含汽车零部件制造企业自身的成品库存及整车装配企业的线边库存。成品库存不仅加大了自身库存管理资源,且增加了库存成本;线边库存可能以更高昂的库位租赁成本来实现。

在交付过程中,汽车零部件产品可根据制造商与整车装配企业距离、产品形状、供货数量等要素来确定物流方式,距离较近、产品形状较大、供货数量较多的供应商,可采取自营物流实现配送上线;而更多的外埠供应商及产品形状较小、供货数量较少的供应商,则可以物流外包的方式实现交付准时性。选择物流外包的供应商包含物流配送及仓储外包两项服务,在实际业务中需要根据供货数量及频率来确定仓储资源租赁数量以实现库存成本最优,即明确仓储外包中的最大库存量,减少仓储库存成本。

在实际物流业务中,整车产业的集聚性并不能聚集所有的零部件供应商,生产地点或仓储地点远离整车制造厂的汽车零部件供应商,往往通过物流外包与中间仓储的方式来实现供应商管理库存方式,并实现准时配送上线,以此消除由于配送不及时及缺货带来的巨额缺货成本。这种仓储资源租赁、委托配送上线的方式,需要通过一定的沟通媒介来实现整车制造商、委托方及零部件制造商之间对于缺货与补货信息的沟通,越来越多的整车制造企业通过建立电子数据交换等平台来达成这种信息传输。

3.3 促进信息共享,消除牛鞭效应

汽车零部件供应链中,零部件制造商的库存受整车装配企业需求的影响较大,当信息传递不畅或信息不对称时,容易导致缺货或库存量过大。在选择了物流配送及仓储外包后,需要通过加强信息沟通来实现库存需求的及时传递。在物流外包形势下,整车装配企业将产品需求信息传递给零部件供应商,零部件供应商再将需求信息传递给物流外包商,然后由物流外包商代为物流配送及提醒零部件供应商补货。与自营物流信息传递相比,该方式的信息流程节点较多、传递效率较慢。整车制造商为保证需求供应量而放大需求数量或者当委托方的配送服务不及时时,将会使得零部件制造商扩大备货数量或者扩大租赁仓储资源,导致零部件制造商的库存成本扩大,造成不必要的浪费,从而无法实现供应链的成本最优化。

为消除信息传递局限性带来的交付不及时或者库存量扩大风险,需要将“整车装配企业—零部件供应商”这种双向沟通的信息流程升级为“整车装配企业—物流外包商—零部件供应商”三者之间环形传递的流程。物流外包商在信息传递过程中,需要接收前端信息后衡量库存状态,并将补货需求发送给零部件供应商,将物流外包商被动接收信息的角色转变为接收并主动传递出去的角色,提升其在信息传递中的重要性,由此实现产品交付中的信息共享,消除交付及配送中信息传递不顺畅的风险,实现准时交付及库存最优化。

4 结语

从模型构建及算例来看,缺货成本、客户需求两个因素与最优库存数量、最低费用正相关,但是这两个因素均属于客观因素,并不受汽车零部件制造商的控制,汽车零部件制造商对于库存成本的控制受整车制造商以及相关服务商的影响较大。因此,为降低存在缺货费用情况下的库存费用,需要通过提升企业配送及时性、实施物流外包及信息共享等,以降低其最低费用。

本文在约束条件下忽视了交付频率及交付费用,因而在实际业务中会受到制造商或第三方物流商配送能力的限制,交付频率及交付费用可能对总费用影响较大,需要视情况而定,后续研究中需要将物流配送费用相关变量纳入模型构建的范围内,以提升库存决策的科学性。

[1] BATTINI D,BOYSEN N,EMDE S. Just-in-Time Supermarkets for Part Supply in the Automobile Industry[J]. Journal of Managemrnt Control,2013,24(2):209-217.

[2] 张玉春,申风平,王 燕,等. 基于VMI的不允许缺货情况下需求服从库存量函数的易变质品库存控制模型研究[J]. 南京航空航天大学学报(社会科学版),2013,15(1):35-39.ZHANG Yuchun,SHEN Fengping,WANG Yan,et al. Studies on Perishable Goods Inventory Control Model for Inventory-Obedience Demand Function Without Short Supply Based on VMI[J]. Journal of Nanjing University of Aeronautics and Astronautics(Social Sciences),2013,15(1):35-39.

[3] 徐春明,赵道致. 两类存货影响销售率的两货栈库存模型的比较[J]. 系统工程学报,2014,29(3):394-402.XU Chunming,ZHAO Daozhi. Comparison of Two-Warehouse Inventory Models for Single Product Under Stock-Dependent Selling Rate[J]. Journal of Systems Engineering,2014,29(3):394-402.

[4] 戴 君,谢 琍,王 晶. 基于第三方物流的生产型企业的VMI问题研究[J]. 现代管理科学,2015(1):106-108.DAI Jun,XIE Li,WANG Jing. Research on VMI Problem of Production Enterprises Based on the Third-Party Logistics[J]. Modern Management Science,2015(1):106-108.

[5] 刘云志,樊治平. 考虑损失规避型供应商的VMI供应链协调[J]. 控制与决策,2016,31(5):935-942.LIU Yunzhi,FAN Zhiping. VMI Supply Chain Coordination with the Loss-Averse Supplier[J]. Control and Decision,2016,31 (5):935-942.

[6] 叶玉婷. 物流整合与信息共享对企业绩效的影响:关系满意的中介效应[D]. 合肥:中国科学技术大学,2016.YE Yuting. The Impact of Logistics Integration and Information Sharing on Performance:Mediating Effect of Relationship Satisfaction[D]. Hefei:University of Science and Technology of China,2016.

[7] 于建红,乐晓娟. 产能与需求不确定下基于MOI和VMI的供应链比较研究[J]. 工业工程与管理,2015,20(4):108-115,129.YU Jianhong,LE Xiaojuan. Comparative Study of Supply Chain Under MOI and VMI with Demand and Capacity Uncertainties[J]. Industrial Engineering and Management,2015,20(4):108-115,129.

[8] 王子豪,朱晓峰. 需求不确定情况下安全库存的设定决策[J]. 财会月刊,2016(33):101-103.WANG Zihao,ZHU Xiaofeng. Decision-Making of Safety Stock Under Uncertain Demand[J]. Accounting Monthly,2016 (33):101-103.

[9] 霍艳芳,邓 全,吴博闻. 考虑缺货成本的VMI利益分配[J]. 工业工程,2014,17(2):118-124.HUO Yanfang,DENG Quan,WU Bowen. Research on Profit Distribution of VMI with Stockout Cost Considering[J]. Industrial Engineering Journal,2014,17(2):118-124.

[10] 胡运权. 运筹学基础及运用[M]. 5版. 北京:高等教育出版社,2008:223-226.HU Yunquan. Foundation and Application of Operational Research[M]. 5th Edition. Beijing:Higher Education Press,2008:223-226.

Inventory Control Strategy for Auto Parts Enterprises with the Shortage Cost Taken into Consideration

LI Hongfang1,2,ZHENG Guihua1

(1. School of Business,Hunan University of Technology,Zhuzhou Hunan 412007,China;2. School of Management and Economics of Railway Transportation,Hunan Vocational College of Railway Technology,Zhuzhou Hunan 412000,China)

In face of he trend of high quality, high ef fi ciency and low pro fi t, auto parts manufacturing enterprises shift the focus of enterprise management to the reduction of costs and the improvement of ef fi ciency by enhancing its internal management. Therefore, taking a car seat manufacturing enterprise as a case study, with the construction model of inventory shortage cost, production cost, storage costs and other factors taken into consideration, an effort has been made to determine the optimal production quantity and production period to achieve the optimal inventory cost. The model and the numerical results show that such two factors as shortage cost and customer requirement are positively related to the optimal inventory quantity and the minimum cost. Therefore, to reduce the inventory cost under the condition of stock shortage, it is necessary to improve the timeliness of enterprise delivery, implementation of logistics outsourcing and information sharing.

shortage cost;optimal lot-size;inventory cost;auto parts manufacturing enterprise

F202

A

1673-9833(2017)05-0078-05

10.3969/j.issn.1673-9833.2017.05.013

2017-03-04

李红芳(1986-),女,湖南株洲人,湖南铁路科技职业技术学院教师,湖南工业大学硕士生,主要研究方向为物流与供应链,E-mail:284728891@qq.com

(责任编辑:廖友媛)