基于RFPA2D的含裂隙灌浆帷幕体渗透损伤演化规律

2017-12-18祝方才刘增杰马梦常

祝方才,刘增杰,徐 俊,马梦常

(湖南工业大学 土木工程学院,湖南 株洲 412007)

基于RFPA2D的含裂隙灌浆帷幕体渗透损伤演化规律

祝方才,刘增杰,徐 俊,马梦常

(湖南工业大学 土木工程学院,湖南 株洲 412007)

以某石灰石矿涌水治理工程为背景,基于RFPA2D-Flow软件,建立不同加载方案下的含45°狭长椭圆裂隙的灌浆帷幕体二维平面应变数值模型,分析了轴压、围压及渗透水头差等因素对含裂隙灌浆帷幕体作用的损伤演化规律。结果表明:在轴向加载作用下,裂隙灌浆帷幕体的裂纹发生在裂隙尖端附近,且裂隙倾角与初始裂隙呈垂直扩展、延伸直至贯通破坏,破坏形式呈径向拉裂破坏;在围压加载作用下,裂隙灌浆帷幕体的裂纹萌生同样发生在裂隙尖端附近,但围压加载的破坏裂隙是沿轴向扩展、延伸贯通的;渗透水头差对裂隙灌浆帷幕体的水压致裂形式与轴向加载的形式较为相近,都是径向贯通破坏,不同之处在于渗透水头差造成的破坏呈现为初始裂隙范围内径向粉碎性贯通破坏。

初始裂隙;灌浆帷幕体;损伤演化

1 研究背景

近年来,我国矿山开采面临的工程地质与水文地质条件越来越复杂化、多样化,大水矿山地下水防渗由于事关矿山生产安全、提高开采效率和降低开采成本,成为大水矿山开采亟待解决的问题[1-2]。帷幕灌浆技术作为一种能有效堵截地下水渗流通道的堵水防渗技术,因其取材方便、堵水效果显著,被广泛应用于大水矿山开采[3]、地基加固、坝基防渗[4]、废弃物填埋场[5]以及水利水电等工程领域。灌浆帷幕体是地下裂隙地质体被堵水浆液填充凝结后形成的岩石胶结体,具一定的弹塑性和较好的抗渗透性。张省军等[6]为研究注浆堵水帷幕稳定性,利用MTS815.02电液伺服岩石力学试验系统测试了灌浆帷幕体的渗透特性,获得了灌浆帷幕体受压破坏全过程渗透特性。孙辉等[7]进行灰岩注浆帷幕体的渗透特性试验研究,得知应变-渗透系数曲线峰值滞后应变-应力曲线峰值,说明岩石破裂先于透水发生,岩石破裂是透水发生的直接原因。王志国等[8-9]对卵石帷幕体试块进行单轴及不同围压三轴压缩条件下的声发射(acoustic emission,AE)测试,结合声发射空间定位、AE事件能率对单轴和三轴作用下的帷幕体裂隙空间演化规律进行了研究。唐春安[10]基于有限元基本理论,充分考虑岩石破裂过程中伴随的非线性、非均匀性和各向异性等特性,提出了岩石破坏过程分析法,研发了RFPA2D-Flow软件。钟波波等[11]基于RFPA2D研究了岩石裂纹几何分布和围压对裂纹扩展的影响。林鹏等[12]研究了不同角度单裂纹试样在单轴压力下的裂纹扩展与破坏行为。李志超[13]研究了页岩储木平井水力裂缝起裂和扩展。徐涛等[14]研究了围压和孔隙压力对煤岩的变形强度和声发射特性的影响。灌浆帷幕体作为一种裂隙岩石的填充体,其性质与岩石类似,故可作为类岩石材料而应用RFPA软件分析研究其破裂演化规律。

由于灌浆帷幕施工技术的复杂性与灌浆效果的不可控性,实际工程中帷幕灌浆的结石体并不完整,常存在一些微小的裂隙、裂纹等初始损伤。用于科学研究的灌浆帷幕体试样钻取困难、成样率低、耗费巨大、经济性差。本文以常德某石灰石矿涌水治理工程为依托,在上述已有研究的基础上,提出基于RFPA2D-Flow的数值模拟研究,分析轴压、围压、渗透水头差对灌浆帷幕体的渗透损伤演化规律,研究以上参数对灌浆帷幕体裂隙扩展的影响。该研究成果对于理解灌浆帷幕体失稳机理,分析灌浆帷幕止水效果具有一定的理论价值与实际意义。

2 工程概况

该石灰岩矿位于常德市北北西方向,直距为30 km,矿区位于冲积、冲湖积高阶地与残丘坡地的接触带,地形开阔呈波状起伏,地貌形态为残丘坡地,东西地势高,中间河谷及丘谷地势低,该矿区部分的地形地质及工程平面布置见图1。根据矿区的地质勘查、钻探等资料,矿区断层破碎带地下水含量丰富,局部强岩溶且节理裂隙发育。场地内地质构造含两条河洑-临澧隐伏断裂次级构造,一是存在3条北东向压扭性断裂;二是有1条西北向断裂。石灰岩矿采用露天凹陷爆破开采,开采范围为图1中9个点所围成的区域。

图1 石灰岩矿的地形地质及工程平面(部分)布置图Fig. 1 Topography and engineering layout of limestone ores

该矿于2010年3月开工,目前开挖标高-6 m。2011—2013年,矿坑南壁标高+27 m处溶洞(洞高3.5 m,底宽1.2 m,呈三角形)突然涌水(记为1号涌水点),矿坑+9 m平台西南角从一条岩溶裂缝中涌水(记为2号涌水点),1号、2号涌水点涌水量共计增大到50 000 m3/d,加上9月降水量达195 mm,集水沟、集水坑、抽排设备等均无法满足排水量要求,导致淹没了-6 m~+9 m平台达2个月之久。该水泥石灰石矿涌水工程于2014年12月底进场,至2015年6月底灌浆帷幕施工完成并验收通过,矿坑涌水量降低至5 000 m3/d,止水效果良好。随着露天矿山爆破开挖工程的推进,帷幕线内的涌水量逐渐增加,灌浆帷幕的堵水效果逐渐降低,至2016年4月矿坑涌水量达到7 500 m3/d,且扩坑涌水量呈增加趋势。帷幕线内水位高程变化情况见图2,从图中可以看出,帷幕线内的水位高程总体呈增大趋势。

图2 帷幕线内4#观测孔水位高程变化情况Fig. 2 Change of water level and elevation of 4# observation hole

3 灌浆帷幕堵水防渗数值模型

目前灌浆帷幕止水效果的评价方法主要有原位压水试验、现场抽水试验、钻孔声波测试、室内渗透稳定测试和基于软件分析的云图分析等,其中以原位压水试验应用最广泛。传统的压水试验成果多以透水率表示,但透水率的计算公式中存在以线代面的错误性简化,所以透水率值不能作为衡量裂隙岩体透水性能的定量指标。李念军[15]针对这一问题提出以透水系数作为衡量裂隙岩体透水性能的定量指标。透水系数定义为在1 m水头作用下,单位时间内通过每平方米钻孔孔壁的水量,由此可以得出透水系数的计算公式为

式中:qt为透水系数,s-1;Q为单位时间内压入钻孔内的水量,m3/s;D为钻孔直径,m;L为压水段长度,m;H为压水试验压力水头,m。

透水系数大小由裂隙岩体的自身性质决定,对于同一裂隙岩体可认为透水系数为常数,且由文献[15]可知透水系数值与该裂隙岩体的渗透系数相等。

灌浆帷幕体渗透损伤演化过程的数值模拟采用渗流-应力耦合的基本原理。RFPA软件是基于下列基本假定进行的程序设计:1)灌浆帷幕体中的渗流过程满足Biot固结理论和修正的Terzaghi有效应力原理;2)灌浆帷幕体的计算细观单元体是弹脆性材料,且破坏后仍具有一定的残余强度,它的力学行为用弹性损伤理论描述,同时以最大拉应变准则和Mohr-Coulomb准则作为损伤阈值条件;3)计算细观单元在弹性状态下满足渗流率-应力应变函数关系,损伤破裂后渗透率增大;4)灌浆帷幕体结构是非均匀的,组成灌浆帷幕体的计算单元体的损伤参量满足一定的概率(Weibull)分布。

数值模型采用二维平面应变模型,几何尺寸选用与常规的岩石力学试验试样的断面尺寸相同,即50 mm×100 mm,共划分为100×200=20 000个单元;裂隙形状为狭长椭圆,椭圆中心取模型试样的几何中心,长轴尺寸为20 mm,短轴尺寸为1 mm,倾角为45°;灌浆帷幕体模型参数见表1。表1中渗透系数的数值由现场压水试验结果通过式(1)计算得出,将已知压水试验参数代入式(1)即可得出渗透系数数值qt,压水试验数据计算原理参见文献[15],其余灌浆帷幕体参数参见文献[16]。

表1 灌浆帷幕体模型参数Table 1 Model parameters of the grouting curtain body

受力模型及数值模型示意图如图3所示。

图3 受力模型及数值模型示意图Fig. 3 Diagrams of the mechanical model and numerical model

数值模拟时施加一定的轴压、围压来表征灌浆帷幕体在地下的受力情况,取静力荷载边界:轴压取σ1,围压取σ3;根据工程背景中地下水流的实际情况确定其渗透边界,左右边界为零流量边界,上下边界为水头边界,其中下边界水头P3=2.3 MPa,相当于230 m水头高度,上边界水头P4=3.8 MPa,相当于380 m水头高度。

考虑到上述灌浆帷幕体试样在实际工程中的地质及外部载荷等情况,设置了下列3种工况加载方案。

方案1 设定渗透水头差为150 m,σ3=1.00 MPa围压作用下,轴压以0.01 MPa/步增加,研究轴向应力加载对含裂隙灌浆帷幕体的破坏机制;

方案2 设定渗透水头差为150 m,σ1=1.00 MPa轴压作用下,围压以0.01 MPa/步增加,研究围岩压力加载对含裂隙灌浆帷幕体的破坏机制;

方案3 分别在轴压σ1=1.00 MPa和围压σ3=1.00 MPa作用下,初始渗透水头差为150 m,使上边界水头以每加载步30 m增大,研究含裂隙灌浆帷幕体在渗透压力作用下的破坏机制。

4 结果分析

4.1 轴压加载作用下灌浆帷幕体损伤演化机制

图4为含45°椭圆形裂隙的灌浆帷幕体模型在轴向压力作用下,以最大主应力云图表示的损伤演化过程云图。采用方案1加载方式,在轴向压力作用下,当加载到第10-1步时帷幕体在椭圆裂隙的尖端附近出现初始新裂纹,裂纹倾角近似与初始椭圆裂隙的长轴垂直;随后随轴向应力载荷增加,当加载到30-1步时,新生裂隙继续沿垂直与椭圆裂隙长轴方向延伸、扩展,同时椭圆裂隙延长线方向的模型边缘出现径向裂隙,径向裂隙首先出现在初始裂隙的左下方,而后在初始裂隙的上方延长线与模型边界附近也出现了径向裂缝。灌浆帷幕体在完全破坏前期,初始椭圆裂隙首先与初始裂隙延长线上的径向裂隙延伸贯通,椭圆裂隙闭合,近似垂直于椭圆裂隙长轴方向的裂隙也延径向贯通破坏,至35-18步灌浆帷幕体完全破坏,破坏时最大主应力σ1=35.43 MPa,最大剪应力τ=18.77 MPa,渗流孔隙水压力为3.724 MPa。

图4 轴压作用下灌浆帷幕体损伤演化过程Fig. 4 Damage evolution process of the grouting curtain body under the axial pressure

图5为轴向压力作用下灌浆帷幕体在各加载步破坏损伤演化声发射定位图。图中的黑色圆圈代表受拉裂破坏的声发射能量监测,白色圆圈代表受压剪破坏的声发射能量监测,圆圈大小表示灌浆帷幕体破坏时释放的能量大小(下同)。由图可知,代表压剪破坏的白色圆圈较小,帷幕体试件被压剪破坏的能量较少。将图5和图4对比分析可知,数值模拟的灌浆帷幕体破坏声发射定位与模型试样的裂纹萌生、延伸、扩展、贯通的损伤演化过程一致。施加荷载初期,预制裂纹尖端的应力集中区域是最早出现损伤的位置,损伤产生原因是轴向荷载增加,灌浆体受压剪力增大,初始裂隙附近的损伤区出现微裂纹导致损伤区损伤劣化主裂纹压紧。当垂直于主裂隙裂纹扩展到一定程度时,受拉裂作用影响,裂纹受到裂隙损伤区裂纹扩展产生屏蔽作用[17],荷载传递奇异性降低,产生其他区域的裂隙损伤,随后续加载与主裂纹贯通破坏。

图5 轴压作用下灌浆帷幕体破坏的声发射定位图Fig. 5 AE location maps of the grouting curtain body damage under the axial pressure

4.2 径向围压加载作用下的灌浆帷幕体损伤演化机制

图6为含45°椭圆形裂隙的灌浆帷幕体模型在径向压力作用下,以最大主应力云图表示的损伤演化过程云图。采用方案2加载方式,在径向压力作用下,当加载到第2-1步时帷幕体在椭圆裂隙的两侧附近出现初始新裂纹,初生裂纹在初始裂隙两侧散乱分布,裂隙倾角无明显规律;随径向应力载荷增加,靠近初始椭圆裂隙的中间位置处裂隙没有继续发育,而靠近初始椭圆裂隙两端附近的裂纹继续增多,且表现出向灌浆帷幕体模型径向中心靠拢的趋势;当加载到2-24步时,靠近初始椭圆裂隙两端附近的裂纹继续向灌浆帷幕体模型上、下部径向中心方向延伸、扩展的趋势更为明显,下部径向中心通过裂隙与初始裂隙贯通;较之与轴向加载破坏的裂纹宽度,径向加载的裂纹更分散,范围更广;当加载到2-27步时,延伸扩展向上部径向中心的裂隙也基本出现贯通,初始椭圆裂隙尖端附近的左右边界位置出现大面积裂隙,并沿水平方向向初始椭圆裂隙尖端延伸、扩展直至贯通。在径向荷载作用下,灌浆帷幕体完全破坏时的最大主应力为σ1=33.39 MPa,最大剪应力τ=16.73 MPa,渗流孔隙水压力为3.724 MPa。

图6 径向加载作用下灌浆帷幕体损伤演化过程Fig. 6 Damage evolution process of the grouting curtain body under the radial loading

图7为径向压力作用下灌浆帷幕体在各加载步破坏的损伤演化声发射定位图。将图7和图6对比分析可知,本次数值模拟的灌浆帷幕体破坏声发射定位与模型试样的裂纹萌生、延伸、扩展、贯通的损伤演化过程是一致的。由图7分析灌浆帷幕体在径向加载作用下破坏的性质可知,灌浆帷幕体的破裂形式主要以拉裂破坏为主,在破坏过程中伴随着极少量的压剪破坏形式。径向加载破坏模式与轴向加载的破坏模式相同,其细微差别产生的原因,可能是由于水流方向或加载轴尺寸不同等导致,具体原因需进一步验证。

图7 径向加载作用下灌浆帷幕体破坏的声发射定位图Fig. 7 AE location maps of the grouting curtain body damage under the radial loading

4.3 渗透水头作用下灌浆帷幕体的损伤演化机制

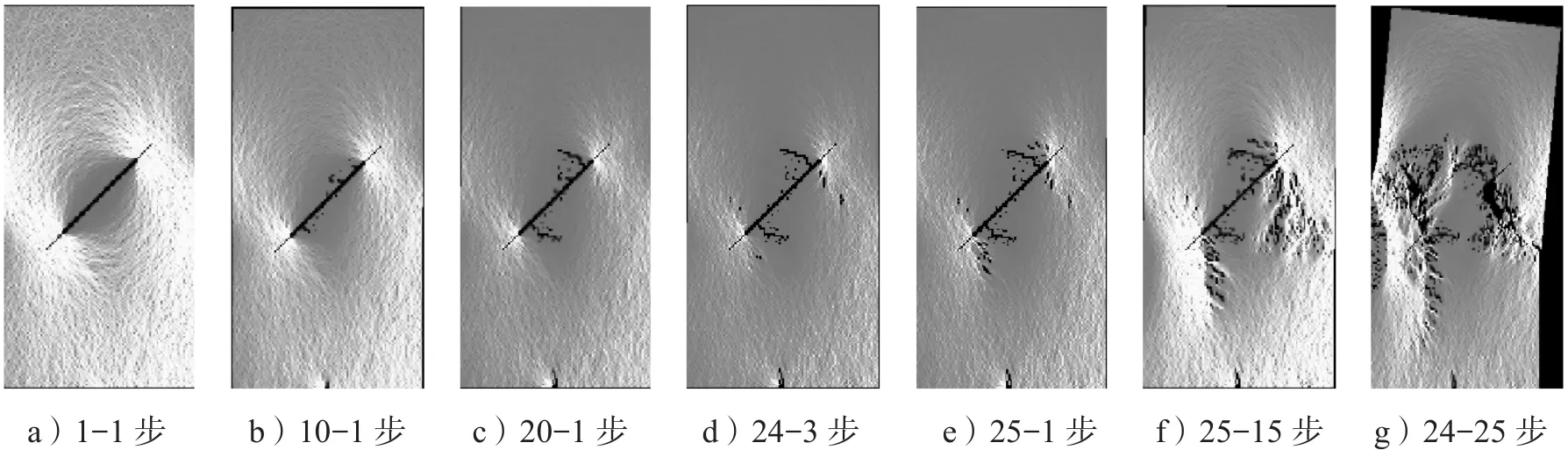

图8为含45°椭圆形裂隙的灌浆帷幕体模型在渗透水头作用下,以最大主应力云图表示的损伤演化过程云图。

图8 渗透压力作用下灌浆帷幕体损伤演化过程Fig. 8 Damage evolution process of the grouting curtain body under seepage pressures

由图8知采用方案3的加载方式,在渗透水压力作用下,当加载到第10-1步时帷幕体在椭圆裂隙的两侧及裂隙尖端附近出现新裂纹,初生裂纹在初始裂隙两侧分布散乱,裂隙倾角无明显规律;随灌浆帷幕体上下渗透水头差增加,靠近初始椭圆裂隙的中间位置处裂隙发育缓慢,而靠近初始椭圆裂隙两端附近的裂纹则与初始椭圆裂隙成一定的角度扩展延伸;当加载到24-3步后,靠近初始椭圆裂隙尖端附近出现新的裂纹损伤多位于初始裂隙尖端下方且分布较为分散;当加载到25-1步,靠近初始椭圆裂隙下部尖端上方附近出现不规则的新裂纹;当加载至25-25步,靠近初始椭圆裂隙下部尖端附近的裂纹,开始大范围无序、无定向向模型边界呈现不规则裂纹增生性破坏,同时靠近初始椭圆裂隙上部尖端附近裂隙开始粉碎性断裂贯通,最后至完全失稳。在模型上、下边界渗透水头差作用下,灌浆帷幕体完全破坏时的最大主应力σ1=61.83 MPa,最大剪应力τ=36.79 MPa,渗流孔隙水压力为10.78 MPa。

图9为径向压力作用下灌浆帷幕体在各加载步破坏的损伤演化声发射定位图。将图9和图8对比分析可知,本次数值模拟的灌浆帷幕体破坏声发射定位与模型试样的裂纹萌生、延伸、扩展、贯通的损伤演化过程一致。与轴压及围压加载条件下的破坏情况相比,渗透水头差作用下,灌浆帷幕体以压剪破坏所释放的能量较大,但其主要的破裂形式还是以张拉破坏为主,以压剪破坏为辅。与其他加载方式的帷幕体声发射定位情况相比,由渗透水头导致的水压致裂帷幕体声发射产生的较为平稳,能量圈较小且较为分散。水压作用的渗透性和扩散性较强,产生的裂纹较为分散,延伸范围较大。

图9 渗透压力作用下灌浆帷幕体破坏声发射定位图Fig. 9 AE location maps of the grouting curtain body damage under seepage pressures

灌浆帷幕体的渗透性是评价工程灌浆帷幕止水能力的重要指标。方案1和方案2不同加载方式下的模拟结果表明,在渗透水头差保持恒定的条件下,灌浆帷幕体试样的渗透孔隙水压力一定且保持不变,灌浆帷幕体的渗透性由裂隙的发育情况决定,裂隙越发育,裂纹扩展越多,地下水渗流通道的连通率越高,则灌浆帷幕体的渗透性愈强。由方案3模拟结果可知,当轴压和围压保持一定,随渗透水头差的增大,灌浆帷幕体渗透孔隙水压力增加;当灌浆帷幕体试样被贯通破坏后,灌浆帷幕体渗透孔隙水压力将不再增加。

5 结论

本文基于RFPA2D-Flow软件,建立了二维灌浆帷幕体数值模型,分析了轴压、围压以及渗透水头差作用下,含裂隙灌浆帷幕体的损伤演化规律,可得出以下结论:

1)含裂隙灌浆帷幕体的裂隙发育(新裂纹的萌生、扩展、延伸、贯通以及初始裂隙的扩展、延伸、贯通)与灌浆帷幕体所处的应力状态密切相关,其所受的应力状态决定着灌浆帷幕体初始裂隙的发展,从而影响灌浆帷幕止水性能的强弱。

2)考虑地下水头渗流对含裂隙灌浆帷幕体破坏的影响,当所处地层围压一定时,随着轴向压力的增加,含裂隙灌浆帷幕被破坏,破坏形式呈现为与轴压方向垂直的“翼形”破裂。

3)含裂隙灌浆帷幕体在低围压(围压不会造成初始裂隙的闭合)条件下,其新生裂隙发生在初始裂隙的尖端附近;当初始围压变大,新生裂纹可能最先发生在初始裂隙尖端或其他薄弱位置。

[1] 王 军. 矿山地下水害防治技术新进展[J]. 采矿技术,2002,2(3):55-58.WANG Jun. The New Progress of Mine Underground Water Disasters Prevention and Control Technology[J].Mining Technology,2002,2(3):55-58.

[2] 卢 萍,侯克鹏. 帷幕注浆技术在矿山治水中的应用现状与发展趋势[J]. 现代矿业,2010(3):21-24.LU Ping,HOU Kepeng. The Current Application Status and Development Trend of Curtain Grouting in Water-Rich Mine[J]. Modern Mining,2010(3):21-24.

[3] 马俊学,陈 剑,滕永波. 徐楼铁矿防治水技术应用及其效果分析[J]. 工程勘察,2016,44(12):33-39.MA Junxue,CHEN Jian,TENG Yongbo. Effect Analysis and Application of Water Prevention and Control Technique in Xulou Iron Mine[J]. Geotechnical Investigation & Surveying,2016,44(12):33-39.

[4] 梁经纬. 粘土固化浆液力学性能研究及在岩溶坝区防渗帷幕中的应用效果模拟[D]. 长沙:长沙理工大学,2010.LIANG Jingwei. Mechanical Properties of Clay-Cement Slurry and Dam Seepage Curtain in the Karst Effect of Simulated[D]. Changsha:Changsha University of Science & Technology,2010.

[5] 田余庆. 粘土固化注浆防渗帷幕在固体废弃物填埋场中的阻滞性能研究[D]. 长沙:中南大学,2003.TIAN Yuqing. Clay Solidified Grouting Anti-Seepage Curtain Retention Capability Study in Solid Waste Land fi ll Site[D]. Changsha:Central South University,2003.

[6] 张省军,孙 辉,王在泉. 注浆帷幕体渗透特性的试验研究[J]. 金属矿山,2009(7):69-72.ZHANG Xingjun,SUN Hui,WANG Zaiquan. Test Study on the Permeability of Grouting Wall System[J].Metal Mine,2009(7):69-72.

[7] 孙 辉,王在泉,吴净洁,等. 灰岩注浆帷幕体渗透特性的试验研究[J]. 地下空间与工程学报,2009,5(5):956-959.SUN Hui,WANG Zaiquan,WU Jingjie,et al. Test Study on Seepage Permeability of Limestone Grouting Wall System[J]. Chinese Journal of Underground Space and Engineering,2009,5(5):956-959.

[8] 王志国,王 梅,李跃龙. 基于声发射定位的单轴受压帷幕体裂隙演化分析[J]. 金属矿山,2016(2):36-41.WANG Zhiguo,WANG Mei,LI Yuelong. Analysis on the Fracture Evolution of the Uniaxial Compression Curtain Body Based on Acoustic Emission Location[J].Metal Mine,2016(2):36-41.

[9] 王志国,李跃龙,王 梅,等. 基于声发射定位的三轴受压帷幕体试样裂隙演化分析[J]. 金属矿山,2016(8):6-11.WANG Zhiguo,LI Yuelong,WANG Mei,et al.Analysis on the Fracture Evolution of the Triaxial Compression Curtain Body Based on Acoustic Emission Location[J]. Metal Mine,2016(8):6-11.

[10] 唐春安,赵 文. 岩石破裂过程全分析软件系统RFPA2D[J]. 岩石力学与工程学报,1997,16(5):507-508.TANG Chun,an,ZHAO Wen. RFPA2DSystem for Rock Failure Process Analysis[J]. Chinese Journal of Rock Mechanics and Engineering,1997,16(5):507-508.

[11] 钟波波,张永彬,李 宏. 基于RFPA2D的岩石裂纹扩展模式的研究[J]. 武汉理工大学学报,2014,36(2):82-88.ZHONG Bobo,ZHANG Yongbin,LI Hong. Study of Mechanisms of Crack Propagation of Rock Based on RFPA2D[J]. Journal of Wuhan University of Technology,2014,36(2):82-88.

[12] 林 鹏,黄凯珠,王任坤,等. 不同角度单裂纹缺陷试样的裂纹扩展与破坏行为[J]. 岩石力学与工程学报,2005,24(增刊 2):5652-5657.LIN Peng,HUANG Kaizhu,WANG Renkun,et al. Crack Growth Mechanism and Failure Behavior of Specimen Containing Single Flaw with Different Angles[J]. Chinese Journal of Rock Mechanics and Engineering,2005,24(S2):5652-5657.

[13] 李志超. 页岩储层水平井水力裂缝起裂与扩展特征的数值模拟分析[D]. 大连:大连理工大学,2015.LI Zhichao. Numerical Investigation on Hydraulic Fracture Initiation and Propagation Behavior in Horizontal Wells of Shale Reservoir[D]. Dalian:Dalian University of Technology,2015.

[14] 徐 涛,杨天鸿,唐春安,等. 孔隙压力作用下煤岩破裂及声发射特性的数值模拟[J]. 岩土力学,2004,25(10):1560-1564,1574.XU Tao,YANG Tianhong,TANG Chun,an,et al.Numerical Simulation of Failure and Induced Acoustic Emission Characteristics of Coal/Rock Under Pore Pressure[J]. Rock and Soil Mechanics,2004,25(10):1560-1564,1574.

[15] 李念军. 论钻孔压水试验参数选择及成果计算方法[J].云南水利发电,2008,24(1):25-27.LI Nianjun. Theory of Pressure Water Test Drilling Parameter Selection and Calculation Method[J]. Yunnan Water Power,2008,24(1):25-27.

[16] 张省军. 高渗压注浆堵水帷幕稳定性及监测方法研究[D]. 沈阳:东北大学,2008.ZHANG Xingjun. Research on the Stability and Monitoring Method for Grouting Curtain Under High Seepage-Pressure[D]. Shenyang:Northeastern University,2008.

[17] 杨延毅,周维垣. 混凝土、岩石类损伤材料宏观断裂模型及应用[J]. 工程力学,1991,8(4):20-32.YANG Yanyi,ZHOU Weiyuan. A Fracture Model for Damaged Materials Like Concrete and Rocks[J].Engineering Mechanics,1991,8(4):20-32.

Permeability Damage Evolution Rules Based on RFPA2Dfor the Grouting Curtain Body Containing Fissures

ZHU Fangcai,LIU Zengjie,XU Jun,MA Mengchang

(School of Civil Engineering,Hunan University of Technology,Zhuzhou Hunan 412007,China)

Taking the water treatment project of a limestone mine as the background, a two-dimensional strain numerical model of grouting curtain, based on RFPA2d-Flow software, with 45 degrees of narrow elliptical fi ssures under different loading scenarios, has been thus established. An analysis has been made of the damage evolution rules for the axial pressure, con fi nement pressure as well as the seepage water head difference. The experimental results show that:under the effect of axial loading, the crack tip near the crack initiation occurs in the grouting curtain body which contain fi ssures, with the fracture angle and the initial fracture vertically extended until the failure of coalescence, characterized with radial tensile fractures; under the action of con fi ning pressure, the crack initiation of fractured grouting curtain occurs near the crack tip, with the fracture under con fi ning loading extending along and through the axial direction; the hydraulic fracturing in the form of grouting curtain body, which is caused by in fi ltration energy, is relatively similar in form to the axial loading, both with coalescence failures; what makes them different is that the damage by in fi ltration energy is all to pieces within the scope of the initial cracks.

initial crack;grouting curtain body;damage evolution

P584

A

1673-9833(2017)05-0017-07

10.3969/j.issn.1673-9833.2017.05.004

2017-06-07

湖南省自然科学基金资助重点项目(13JJ2033),湖南省教育厅优秀青年基金资助项目(10B025),湖南工业大学研究生创新基金资助项目(CX1714)

祝方才(1972-),男,湖北公安人,湖南工业大学教授,博士,主要从事边坡稳定,基坑工程,硐室稳定等方面的研究,E-mail:609885404@qq.com

刘增杰(1991-),男,河北石家庄人,湖南工业大学硕士生,主要研究方向为岩土防渗加固技术,E-mail:1656347587@qq.com

(责任编辑:申 剑)