低压断路器机构动力学仿真分析

2017-12-14胡正勇冷北雪

赵 莹,胡正勇,冷北雪

(1. 四川电力职业技术学院,成都 611133;2.国网上海市电力公司电力科学研究院,上海 200437)

低压断路器机构动力学仿真分析

赵 莹1,胡正勇2,冷北雪1

(1. 四川电力职业技术学院,成都 611133;2.国网上海市电力公司电力科学研究院,上海 200437)

运用多体动力学软件ADAMS,对某型单断点塑壳断路器和框架断路器机构进行了建模和动力学仿真。为了验证和修正仿真模型,分别进行了试验测量,对比分析发现仿真结果与试验测量结果吻合良好,验证了仿真模型的正确性,为分析断路器机构性能提供了依据。

低压断路器;断路器机构;多体动力学软件;动力学仿真

断路器操作机构的设计和计算是低压断路器性能分析的一个重要方面,断路器动静触头的分断速度很大程度上影响着电弧的运动和变化过程,而电弧的运动和形态又反过来影响操作机构的运动特性[1]。如果断路器机构不够稳定,将影响断路器性能,为了分析断路器机构性能,解决实际产品机构问题,本文运用多体动力学软件ADAMS进行了低压断路器机构动力学仿真分析[2]。

本文对某型单断点塑壳断路器和框架断路器机构进行建模和动力学仿真,并做试验与仿真结果相比较,验证并修正仿真模型,提高了仿真模型的准确性。

1 塑壳断路器机构仿真分析

1.1 仿真模型的建立

要对断路器机构进行动力学仿真,首先要了解机构是如何运动的,下面对某款单断点塑壳断路器操作机构进行运动分析。

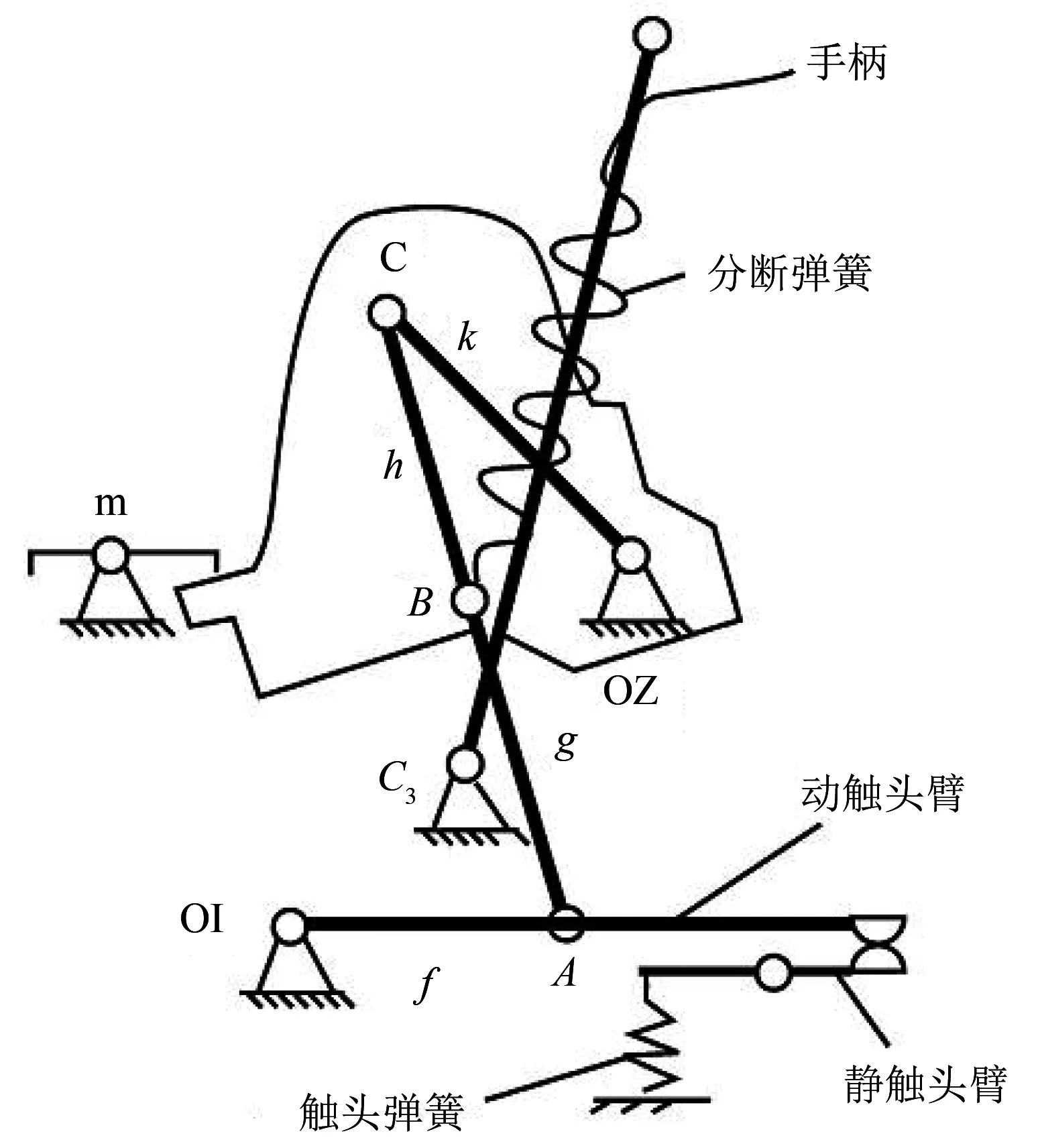

连杆机构模型图如图1所示。图1中,机构处于合闸位置,连杆f,g,h,k,m分别表示动触头、下连杆、上连杆、跳扣和锁扣。当手动分闸时,分闸弹簧将随着手柄的转动而向左拉升储能,当弹簧作用线与上连杆h重合时,弹簧处于最大储能状态,当弹簧处于上连杆h左端时,在弹簧力的作用下,B点将向左运动脱离死区,动触头被下连杆g迅速向上提升,绕主轴O1转动,从而整个触头向上运动分闸;当短路电流使脱扣器m动作时,C点成为活动点,跳扣k可以转动,在分闸弹簧的作用下,跳扣k绕O2顺时针转动,这样B点相对向左运动,当B点处于上连杆h和下连杆g的左端时,连杆g、h脱离死区,这样四连杆机构变成五连杆机构,机构得以分闸。

图1 塑壳断路器连杆机构模型

根据机构运动分析,进行断路器建模。首先在ADAMS/View环境中建立塑壳断路器的操作机构模型,其主要由连杆机构组成。由于ADAMS软件的复杂造型功能较弱,所以使用专业三维造型软件UG来建立精确三维机构模型,然后再将模型通过ADAMS提供的接口导入,这样既提高了建模速度也提高了建模精度。只要仿真部件几何形体的质量、质心位置、惯性矩和惯性积同实际构件相同,仿真结果是等价的。利用ADAMS软件建立的额定电流为400 A的单断点塑壳断路器机构动力学模型如图2所示。

图2 塑壳断路器机构动力学模型

样机约束的正确施加是非常重要的,通过机构运动分析可知,机构运动类型主要包含转动和碰撞。因此,在建模时主要用到连杆和轴之间的转动约束、两构件之间的接触约束、轴和地之间的固定约束等。以断路器中跳扣的轴为例,它和地(Ground)之间是固定约束,和跳扣之间是转动约束,同时和上连杆、侧板、手柄有接触约束。

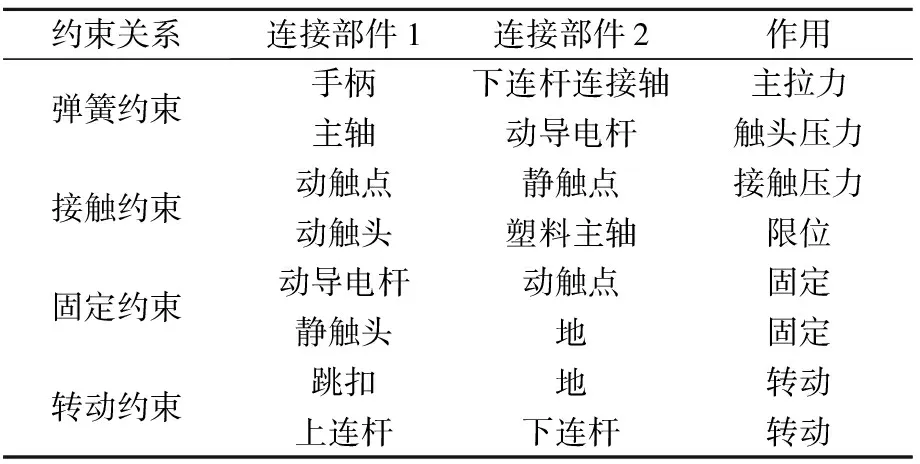

在添加约束时,应按顺序对部件施加约束,并分阶段对施加的约束进行试验,尤其要注意选择对象的顺序和约束方向是否正确。对于单断点塑壳断路器,尽管不同型号的断路器机构有一定差异,但约束关系大同小异,主要约束类型见表1。

表1 单断点塑壳断路器约束类型示例

在合理建模和正确施加约束后,就可以进行仿真分析。在对一个新模型进行仿真分析时,需要进行多次不同迭代精度、不同仿真步长的分析,并比较前后两次的仿真结果,直到分析结果基本相同时,才能认为获得了比较可靠的仿真结果[2]。

断路器机构具有分闸状态、合闸状态、合闸过程、分闸过程这四种状态。通过仿真剧本的设置,能够仿真断路器不同的动作过程。本文仿真断路器从分闸状态进行合闸,然后再分闸,最后达到稳定状态的全过程。

1.2 动力学仿真结果

通过仿真分析,可以得到各种仿真结果,包括测量曲线、动态视频和分析报告等。

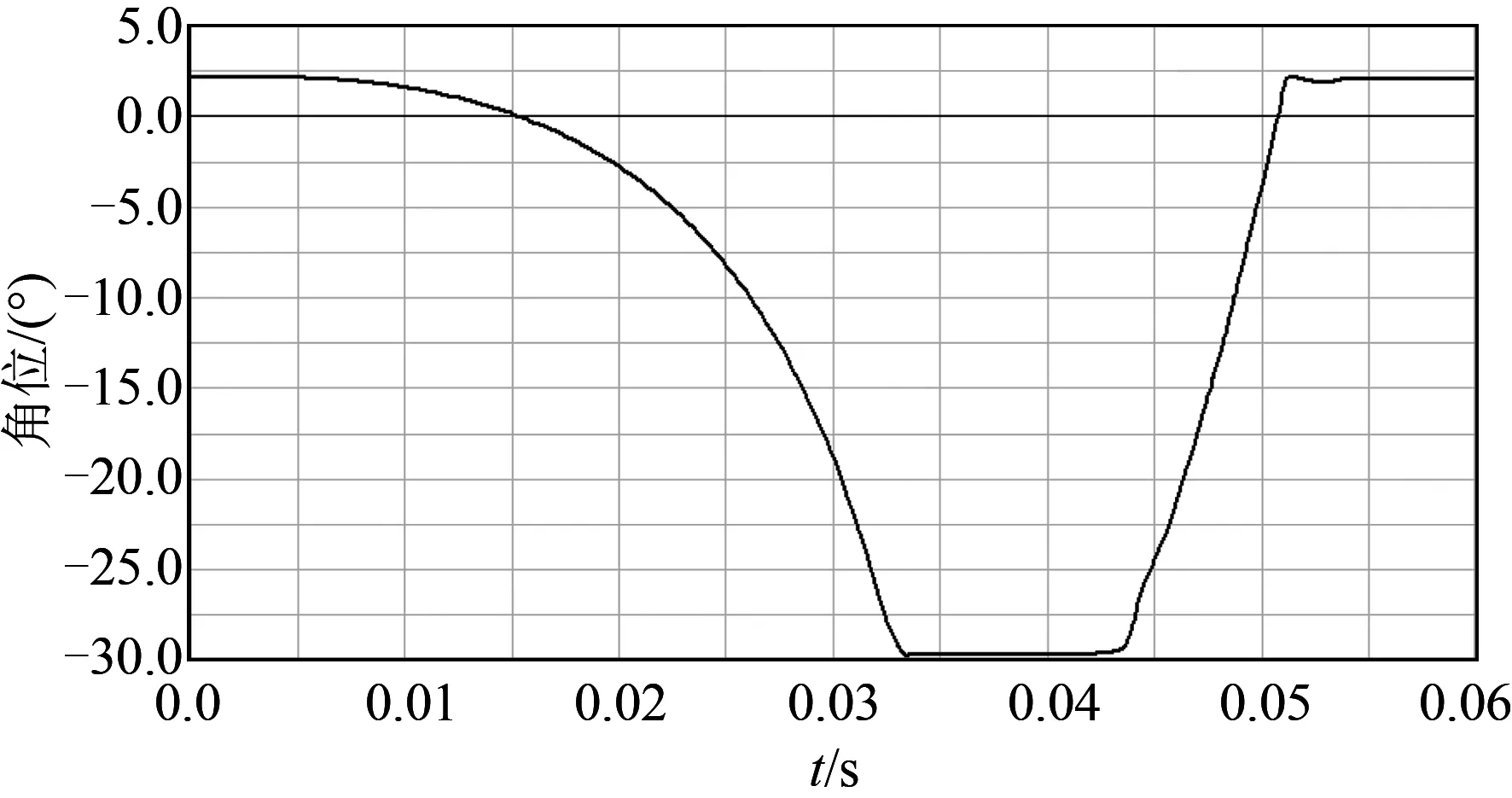

(1)主轴角位移曲线。操作机构通过主轴及其连杆推动动触头转动,其主轴角位移曲线可以很好的反应操作机构的运动特性,仿真曲线如图3所示。由图3可知,其最大转角为31.8°;断路器合闸时,从主轴开始转动到合闸结束经历28 ms;断路器分闸时,从主轴开始运动到分闸需要8 ms。分闸时间比合闸时间短很多,这是因为断路器分闸速度越快,电弧熄灭越快。对于塑壳断路器,分闸速度越快越好,而合闸速度有一个最优值。

图3 断路器合闸、分闸过程主轴角位移曲线

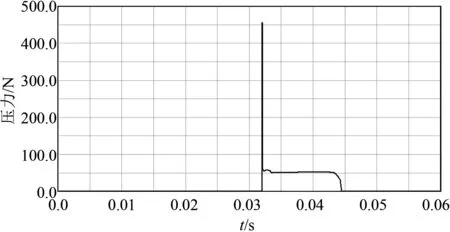

(2)触头压力曲线。断路器触头压力曲线如图4所示,合闸状态时稳定压力值为52 N,此曲线是指一相触头上的静压力,它影响断路器的短时耐受电流值和额定电流值。

图4 断路器合闸、分闸过程触头压力曲线

(3)触头超程曲线。触头超程是指在断路器合闸状态时,去除静触头后,动触头继续向前运动的距离,其作用是为了避免触点烧蚀后动静触头无法接触,从而导致温升过高。实际超程曲线不易测量,因此利用仿真模型来获取超程数据是不错的方法,图5是仿真超程测量曲线,超程为4.1 mm。

图5 触头超程曲线

1.3 仿真结果的实验验证

为验证和修正空载条件下的仿真模型,得到与实际样机运动特性一致的虚拟样机模型,需要做试验获取样机实际测量曲线并与仿真结果比较。

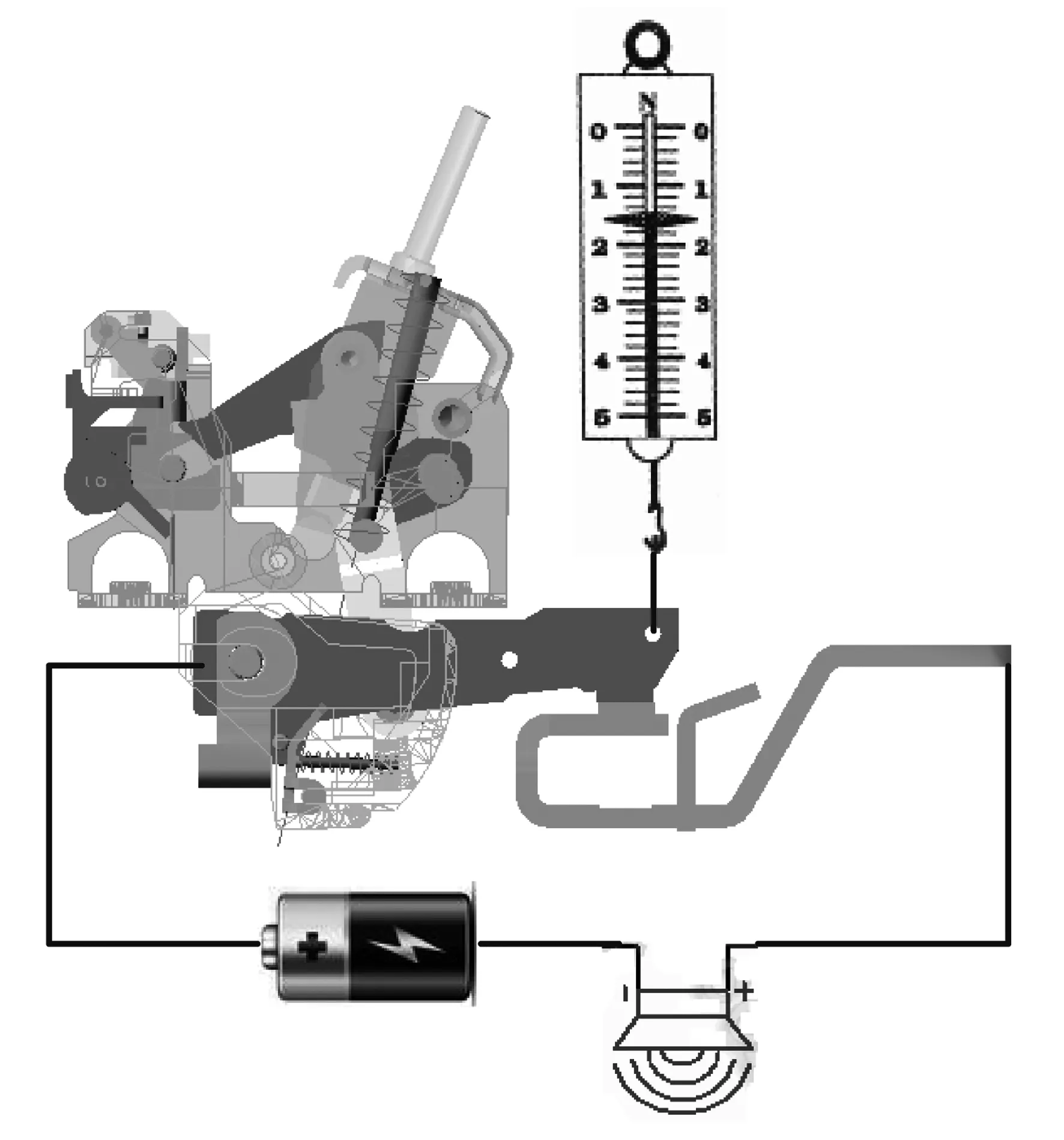

试验利用角位移传感器进行测量,这种传感器输出的是一个与变化角度成线性关系的电压值,360°转角对应9.3 V电压,实验线路见图6。通过角位移传感器获取的电位曲线直接反应主轴角度的变化过程。同时,为了测量触头压力,利用一根细线挂住动触头的触点中心,再利用弹簧秤向上缓缓拉动动触头直到蜂鸣器不响为此,然后读取当前弹簧秤的值,并根据细线挂接点到转轴的距离和触点中心到转轴的距离关系换算得到触点中心所受到的压力,如图7所示。此外,还通过拆除静触头的方式测量了断路器触头超程值。

图6 主轴转角测量原理图

图7 触头压力测量原理图

由于仿真中摩擦系数和碰撞系数不易测量,因此前期仿真中先依靠通用仿真参数和经验来确定,因此通过试验测量来验证和修正模型是仿真工作的必要组成部分。通过试验比较,可以验证仿真模型的正确性并修正模型。

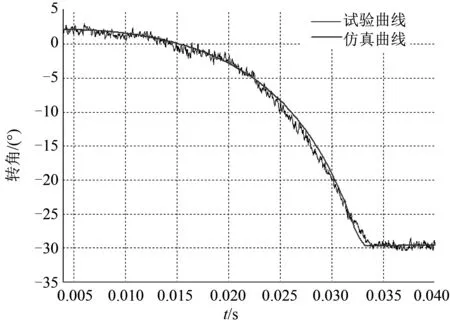

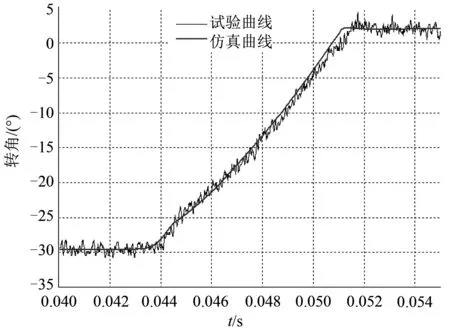

(1)主轴角位移曲线仿真实验对比。主轴角位移曲线合闸对比图如图8所示,仿真和实验曲线相符;主轴角位移曲线分闸对比图如图9所示,仿真和实验曲线吻合,在0.044 5 s时刻附近,动触头走完超程开始带动动触头片移动,因此其转动速度变慢;实验测量最大转角在31°~32°。

图8 主轴转角合闸对比图

图9 主轴转角分闸对比图

(2)其他实验数据对比。触头压力:仿真结果三相都为52 N,试验测量3相结果分别为47 N, 49 N和 53 N,仿真与试验结果基本吻合。

触头超程:仿真结果超程为4.1 mm,试验只拆除了一相静触头进行了测量,结果为4.4 mm,仿真与试验结果基本吻合。

2 框架断路器机构的仿真分析

2.1 仿真模型的建立

建立仿真模型先要熟悉机构的运动过程。图10为连杆机构模型示意图。图10中,机构处于分闸位置,连杆1、连杆2、连杆3、连杆4和地组成五连杆机构。

当机构合闸时,连杆4被顶杆顶住不能运动,储能弹簧(6)处于压缩状态,储能弹簧向右推动储能杠杆逆时针转动,由于Ob不能动,因而推动连杆3和连杆2向左运动,然后推动连杆1顺时针转动,最终带动动触头使动触头闭合,当Oc点处于Od,Ob连线的下方时,机构进入死点,动触头处于稳定状态。当机构分闸时,在触头压力、分闸弹簧和电动斥力的作用下,动触头有逆时针转动的趋势,当半轴(4)在脱扣器作用下脱开后,顶杆顺时针运动,这样连杆4脱开顶杆绕Oa顺时针方向转动,Ob点向下移动,当Oc点处于Od、Ob连线的上方后,机构加速向右运动,直到断路器处于稳定分闸状态[3]。

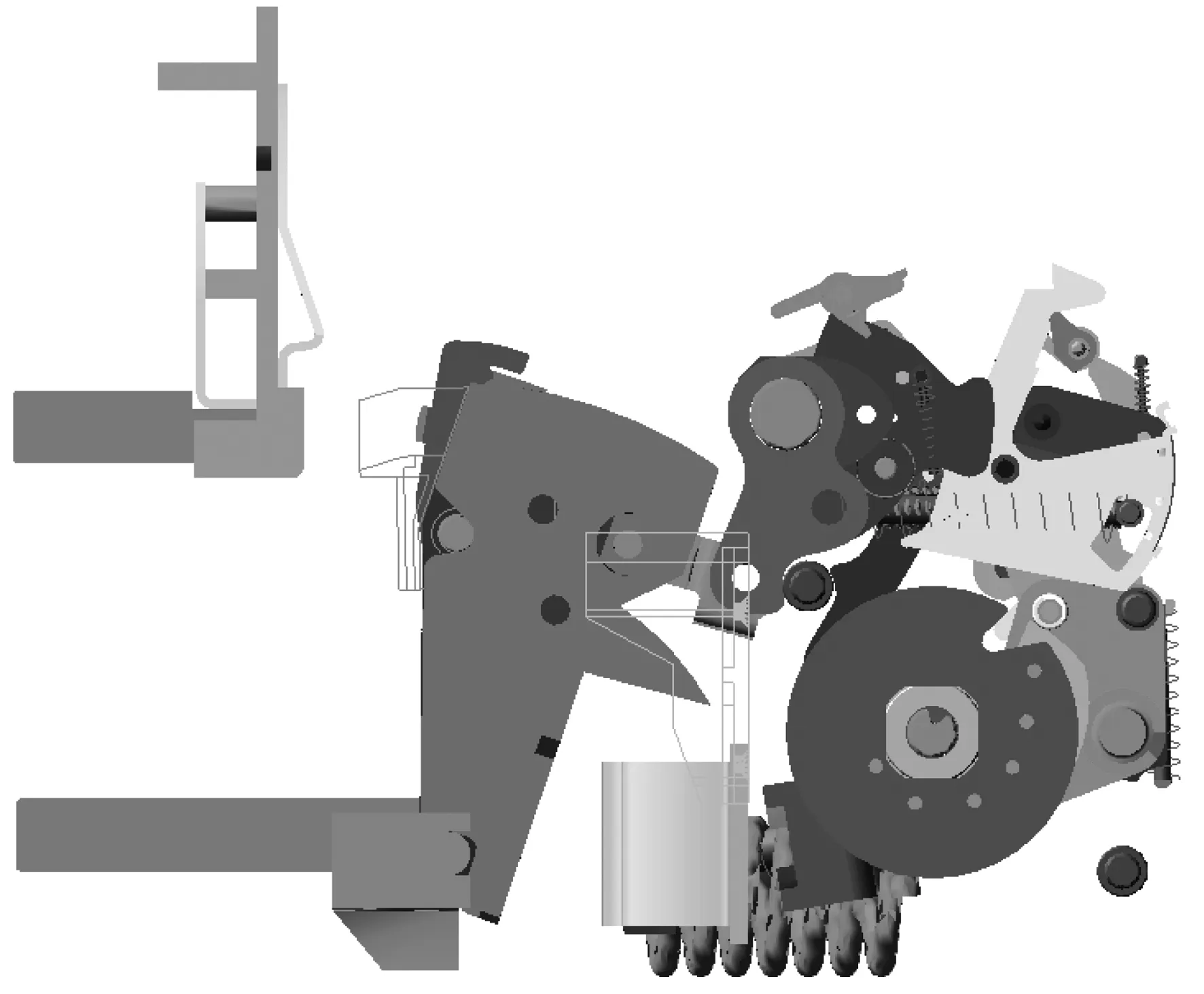

根据分析逐步建立断路器模型。首先在ADAMS/View环境中建立框架断路器的操作机构模型,主要由触头系统、操作机构和脱扣系统组成。使用专业三维造型软件UG来建立精确三维机构模型,然后再将模型通过ADAMS提供的接口导入,再将导入的模型做适当简化删减,只要不影响机构运动过程的部件都可以删除。

利用ADAMS软件建立的额定电流为2 000 A的单断点框架断路器机构动力学模型见图11。

图11 框架断路器动力学模型

样机约束的正确施加是非常重要的,通过机构运动分析可知,机构运动类型主要包含固定、转动和碰撞。以断路器中跳扣的轴为例,它与地(Ground)之间是固定约束,和跳扣之间是转动约束,同时和半轴有接触约束。

2.2 动力学仿真结果

在合理建模和正确施加约束后,就可以进行仿真分析。一般程序默认的求解器初始设置不需要修改。通过脚本仿真分析,得到了先合闸再分闸的动态仿真结果,包括测量曲线、动态视频和分析报告等。以下以主轴角位移和触头开距为例。

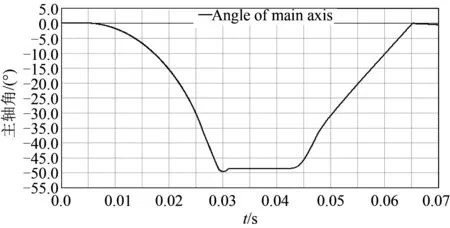

(1)主轴角位移曲线。操作机构通过主轴及其连杆推动动触头转动,其主轴转角曲线可以很好的反应操作机构的运动特性,如图12所示。由图可知,其最大转角为48.7°;断路器合闸时,从主轴开始转动到合闸结束经历了24 ms;断路器分闸时,从主轴开始运动到分闸需要22.4 ms。在0.047 5 s附近,动触头壳架走完超程开始带动动触头片开始运动,触头开始分离,因此动触头壳架的转动速度有一个下降。

图12 主轴角位移曲线

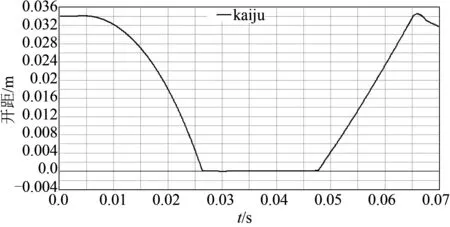

(2)触头开距曲线。触头开距曲线是直接反应操作机构运动特征的物理量,通过触头开距曲线可以了解动触头从何时开始运动,何时停止运动,如图13所示。从图可知,动静触头最大开距为34.2 mm,动静触头合闸时间为21.4 ms,动静触头分闸时间为18.7 ms。

图13 触头开距曲线

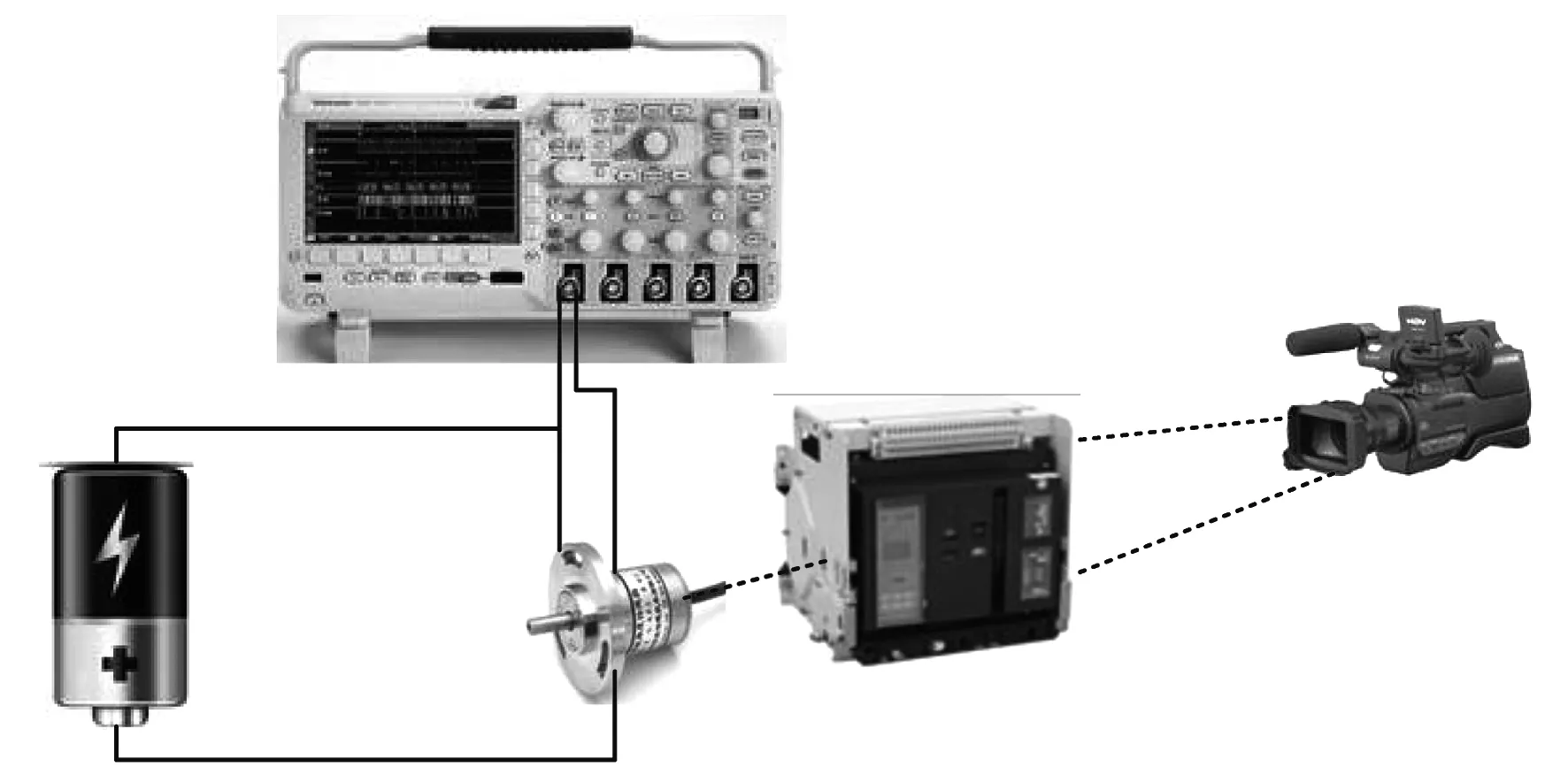

(3)仿真结果的实验验证。试验利用角位移传感器和高速摄影仪进行测量和拍摄,实验线路如图14所示。高速摄影仪透过透明的有机玻璃侧板拍摄动触头的运动过程,辅助验证和分析机构运动。通过角位移传感器获取的电压曲线直接反应主轴角度的变化过程。

图14 框架断路器实验原理图

通过仿真和试验结果的比较剖析,验证了模型的正确性并修正了模型。

图15是主轴角位移曲线合闸对比图,由图可知仿真实验曲线吻合;图16是主轴角位移曲线分闸对比图,由图可知仿真实验曲线吻合,在0.013 s时刻附近,动触头走完超程开始并带动动触头片移动,因此其转动速度变慢;试验测量最大转角约为48°,比仿真数值小约0.7°。

图15 框架断路器主轴转角合闸对比图

图16 框架断路器主轴转角分闸对比图

3 结语

(1)对某型单断点塑壳断路器和框架断路器机构进行了建模和动力学仿真;为了验证和修正仿真模型,分别进行了实验测量,验证并修正了仿真模型,仿真与试验测量结果吻合良好,为分析断路器机构性能提供了依据。

(2)应按顺序对部件施加各种约束,并不时对施加的约束进行试验,尤其要注意选择对象的约束方向和顺序。对于低压断路器,动力学仿真主要用到固定约束、转动约束和碰撞约束。

(3)塑壳断路器机构主轴角位移合闸时间仿真数据为28 ms,试验数据约为29 ms;分闸时间仿真数据为8 ms,试验数据为8.2 ms;试验与仿真数据吻合,仿真模型正确。

(4)框架断路器主轴角位移合闸时间仿真数据为24 ms,试验数据为23.9 ms;分闸时间仿真数据为22.4 ms,试验数据为22.6 ms;试验与仿真数据吻合,仿真模型正确。

[1] 马志瀛.电器的理论基础与工作原理[M].西安:西安交通大学电器教研室,2004.

[2]郑建容.ADAMS虚拟样机技术入门与提高[M].北京:机械工业出版社,2002.

[3]吴翊,胡正勇,黄蓉蓉,等.万能式断路器操作机构运动特性仿真分析[J].低压电器,2011(2):4-8.

WU Yi, HU Zhengyong, HUANG Rongrong, et al. Simulation and analysis of dynamic characteristics for operation mechanisms of conventional circuit breaker[J]. Low Voltage Apparatus,2011(12):4-7,28.

DynamicSimulationofLow-VoltageCircuitBreakerMechanism

ZHAO Ying1,HU Zhengyong2,LENG Beixue1

(1. Sichuan Electric Vocational and Technical College, Chengdu 611133, China; 2. State Grid Electric Power Research Institute, SMEPC, Shanghai 200437, China)

Dynamic simulation model of a single-breakpoint molded case circuit breaker and frame breaker is established by using multi-body dynamics software ADAMS. In order to verify and correct the simulation model, experiments were carried out and the simulation results are in good agreement with the experiment results. The correctness and effectiveness of the simulation model is verified, which provides the basis for analyzing the performance of circuit breaker mechanism.

low-voltage circuit breaker; circuit breaker mechanism; ADAMS; dynamic simulation

10.11973/dlyny201705008

赵莹(1985—),女,硕士,讲师,主要研究方向为高压输配电线路运行与维护。

TM561

B

2095-1256(2017)05-0523-06

2017-08-13

(本文编辑:杨林青)