330 MW机组末级过热器异物堵塞及泄漏失效分析

2017-12-14李秀广郑准备

李秀广,郑准备,陈 璟,何 华

(中国大唐集团科学技术研究院有限公司西北分公司,西安 710065)

330MW机组末级过热器异物堵塞及泄漏失效分析

李秀广,郑准备,陈 璟,何 华

(中国大唐集团科学技术研究院有限公司西北分公司,西安 710065)

某火力热电厂330 MW机组2号锅炉末级过热器因异物堵塞导致泄漏事故,对2号锅炉末级过热器泄漏管样、末级过热器吹漏管样进行了宏观检查、化学成分、室温力学性能、显微组织、显微硬度、氧化皮厚度、垢量及垢样成分等项目的试验与分析,针对试验分析结果对泄漏原因进行了综合分析,结果表明此次泄漏事故原因为异物堵塞导致管样长时超温。

末级过热器;泄漏;长时超温;异物堵塞

某火力热电厂330 MW机组采用的是上海锅炉厂生产的1 065 t/h亚临界自然循环锅炉、单炉膛、一次中间再热、燃烧器摆动调温、平衡通风、四角切向燃烧、固态出渣。

发电机为T255-460型三相、星形、两极、隐级式转子同步发电机。锅炉型号SG-1065/18.4-M746,锅炉整体型布置、全钢架悬吊结构。汽轮机型号为NC330-17.75/0.4/540/540,型式为亚临界、单轴、三缸、两排汽、一次中间再热、采暖抽汽蒸汽式汽轮机。2016年11月25日19时05分发现泄漏报警,26日00时41分停运,爆管位置为末级过热器A至B侧第41排,炉前至炉后第三根管子(1号泄漏管)迎火面下弯头泄漏,泄漏后蒸汽将相邻的第二根管子(2号吹漏管)吹漏。1号、2号管样材质为T23,爆管规格为F51×7 mm。截止发生泄漏事故时,机组共运行时间约46 415 h时。

1 试验与分析

1.1 宏观检查分析

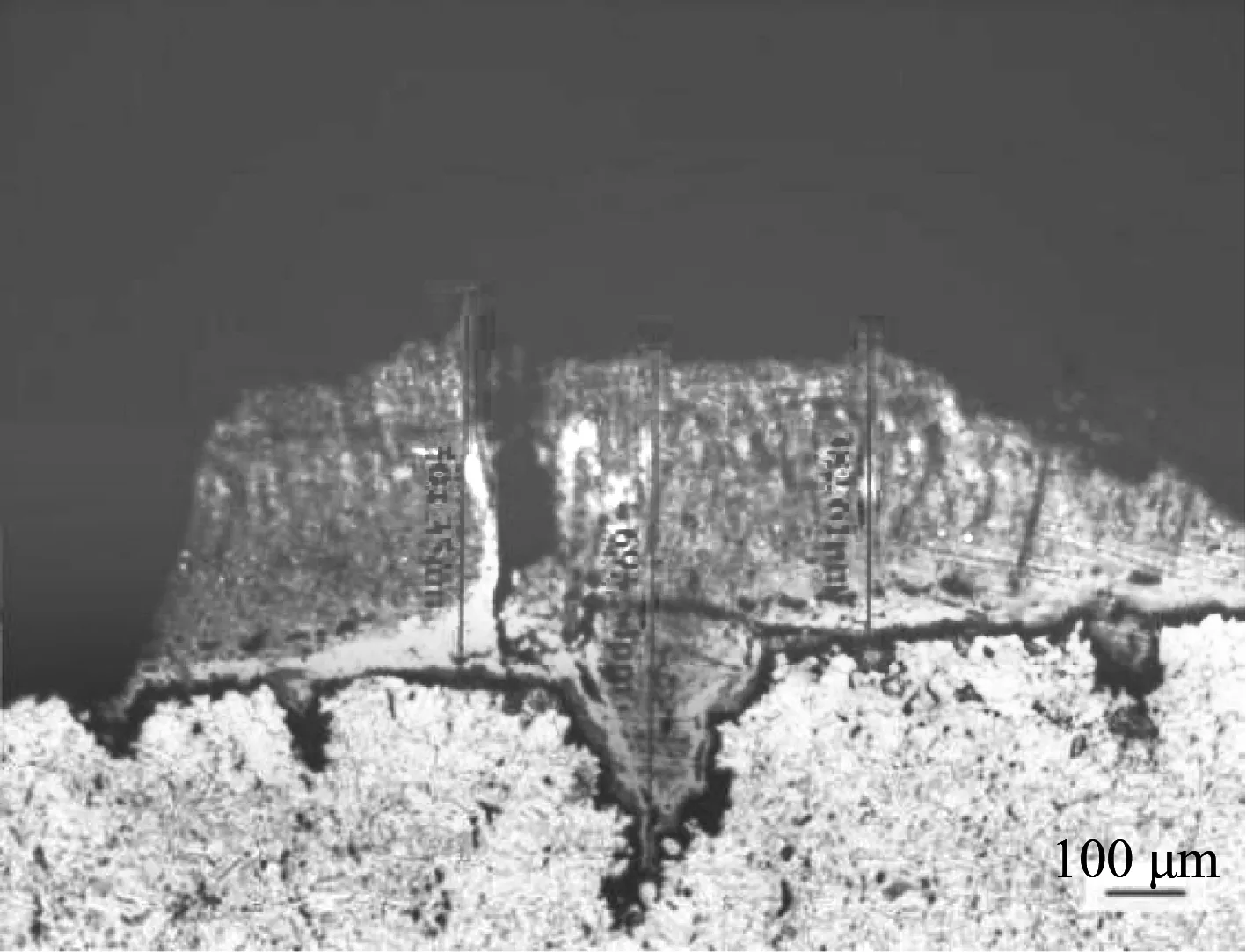

1号泄漏管泄漏处张口较小,管壁厚度减薄不明显,管样外壁可见明显蓝黑色氧化物断层,管样未明显变粗,外壁泄漏处附近有大量轴向裂纹,内外壁可见较厚的一层氧化皮,管子呈现出长时超温特征,见图1。

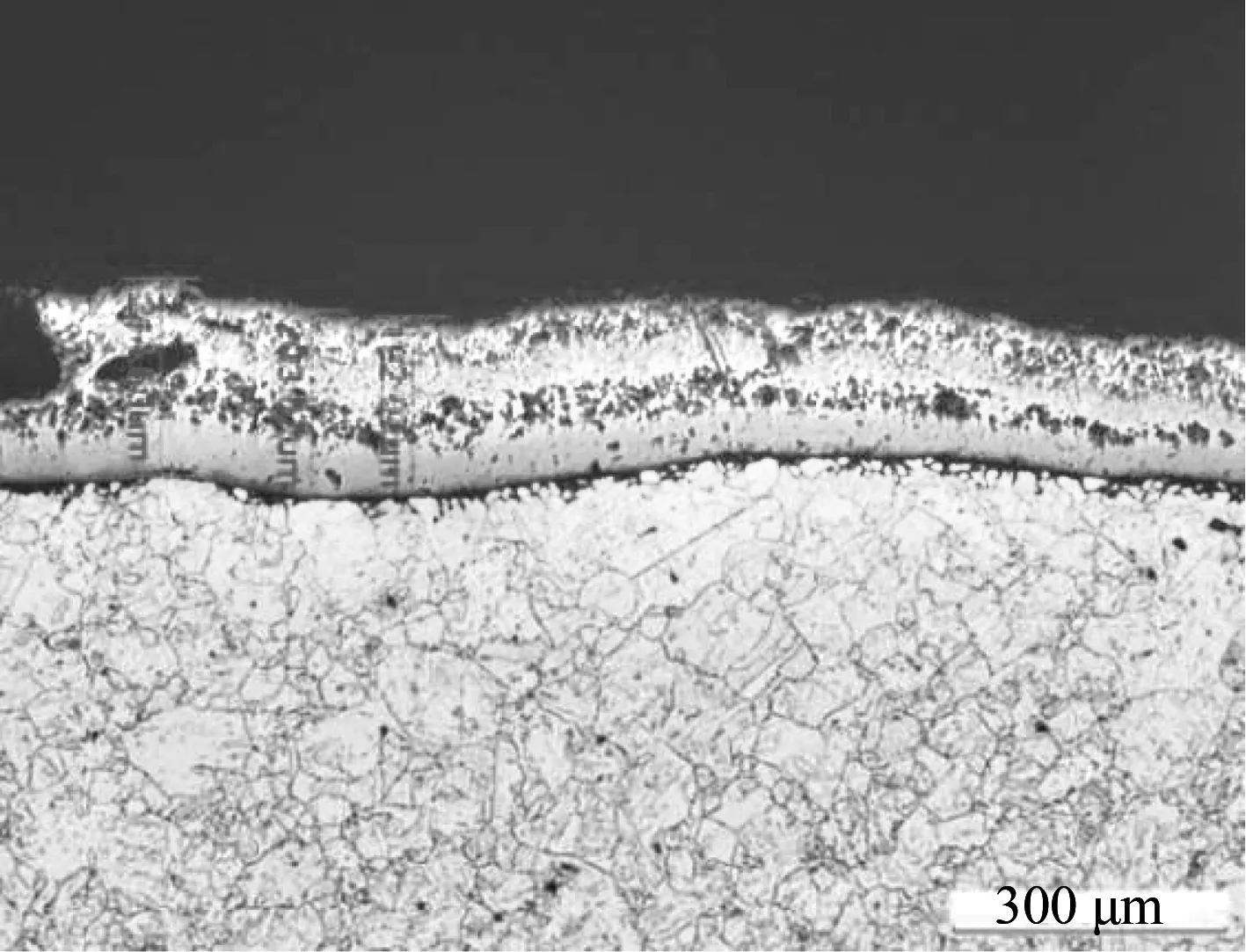

1号管样泄漏时高温高压蒸汽将2号管样表面吹漏,2号管样外壁呈红棕色,仅见轻微氧化皮存在,吹漏处管壁厚度减薄明显,见图2。1号管样内外壁氧化皮厚度明显大于2号管样,表明1号管样受热程度远大于2号管样。

1.2 化学成分分析

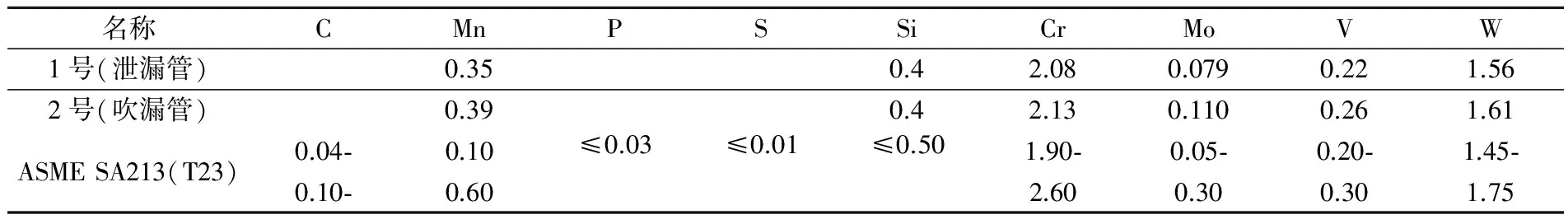

经管样打磨预处理后,用OLYMPUS光谱仪进行化学成分[1]复核,结果见表1。结果表明,1号泄漏管和2号吹漏管母材成分正常,均符合ASME SA213标准对T23材料成分的要求[2-4]。

表1 化学成分分析结果(质量分数)

图1 1号泄漏管样

图2 2号吹漏管样

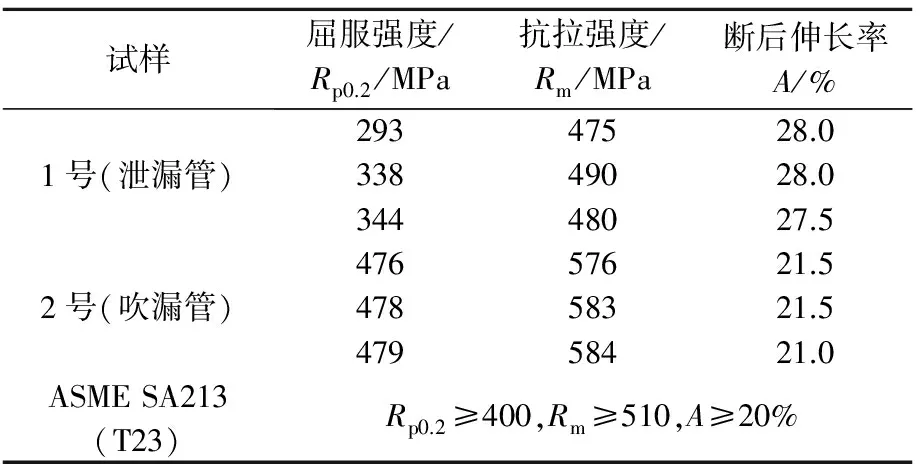

1.3 室温力学性能试验

对1号泄漏管样和2号吹漏管样直管处各取三个试样进行三项力学性能指标试验,试验结果见表2。1号泄漏管样的三个试样试验结果均不合格,除断后伸长率指标外,屈服强度和抗拉强度试验值均低于标准要求下限值,泄漏管样的性能下降明显。2号吹漏管样的三个试样屈服强度、抗拉强度及断后伸长率均符合标准要求[5-7]。

表2 室温力学性能试验结果

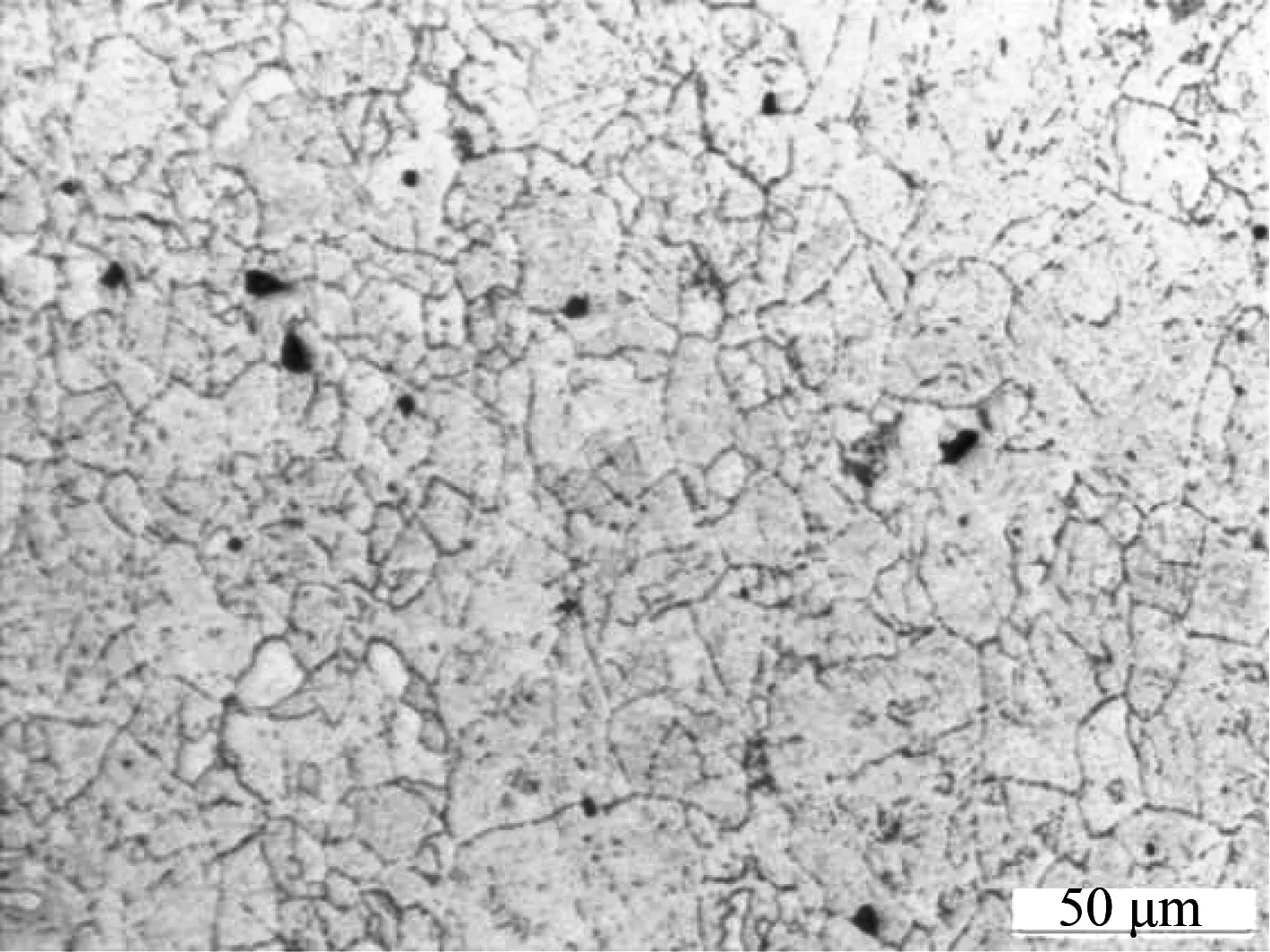

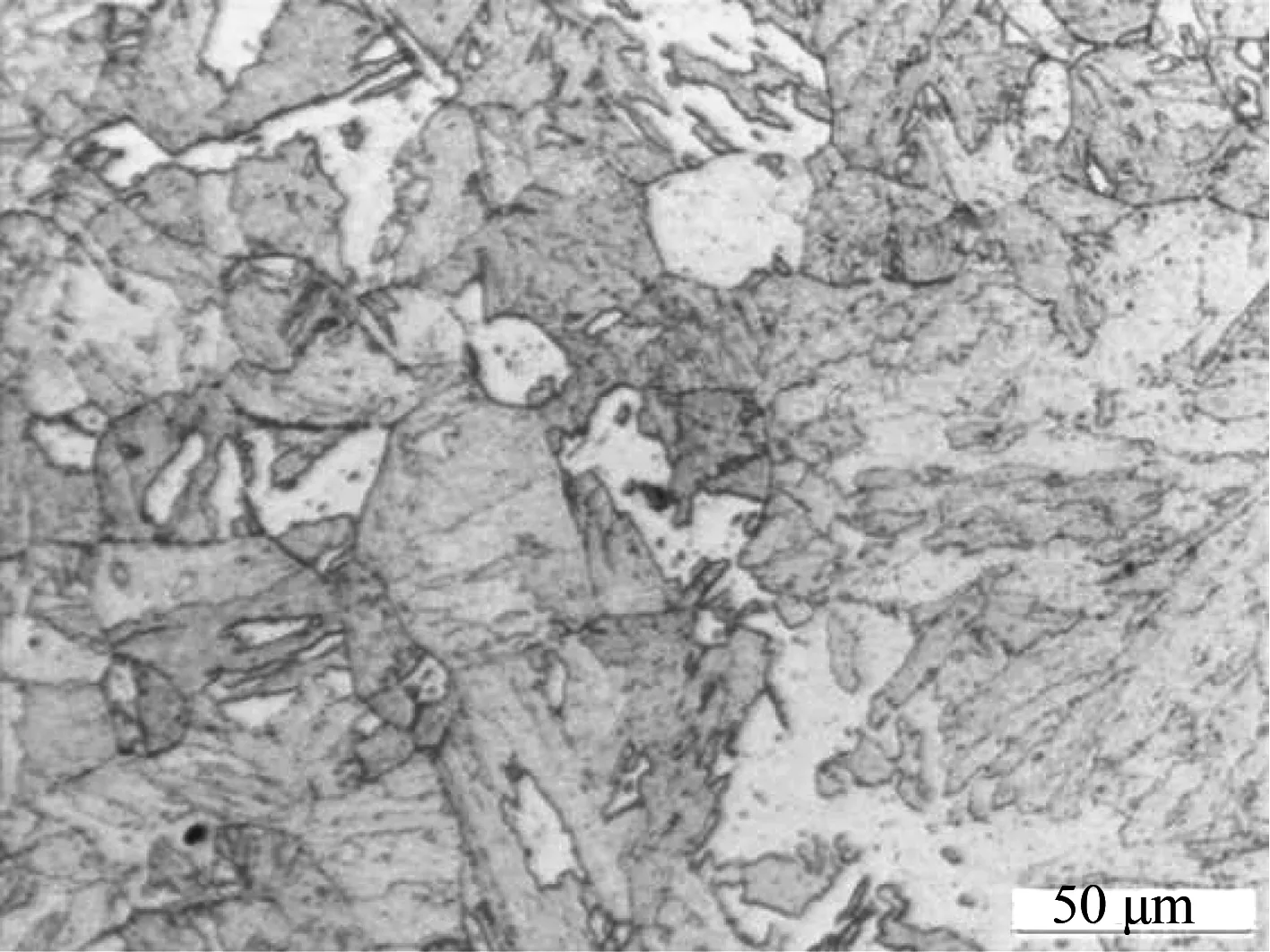

1.4 显微组织分析

1号泄漏管和2号吹漏管材质为T23,分别在泄漏处和吹漏处取样后进行浸蚀,并在Leica DMI 3000M型光学显微镜下对管样进行显微组织观察,依据DL/T 884—2004《火电厂金相检验与评定技术导则》、DL/T 999—2006《电站用2.25Cr-1Mo钢球化评级标准》对管样进行了金相显微组织分析与评定。1号泄漏管样和2号吹漏管样金相显微组织如图3和图4所示。由图3可见,1号泄漏管样组织不均匀,为铁素体+贝氏体,贝氏体球化严重,为4~5级。组织中明显可见大部分碳化物分布在铁素体晶界上,部分晶界碳化物呈链状,管样组织的严重劣化导致管子强度下降。由图4可见,2号吹漏管样组织大小较均匀,为铁素体+贝氏体,贝氏体呈倾向性球化,球化等级约2级。在组织中可看到明显聚集形态的贝氏体,贝氏体形态完整,组织未见异常。

1.5 显微硬度试验

在1号泄漏管和2号吹漏管的管样端部打磨后,进行维氏显微硬度试验,试验结果见表3。试验结果表明,1号泄漏管样硬度明显低于标准要求下限值,2号吹漏管样硬度合格,符合标准要求。

表3 显微硬度测量结果

1.6 氧化皮厚度测量试验

对1号、2号管样显微组织试样在金相显微镜下进行内外壁氧化皮厚度测量,见图5~图8。1号管样泄漏处附近的内外壁均可见较厚的氧化层,外壁氧化层厚度在0.53 mm、内壁氧化层厚度在 0.76 mm左右,外壁有呈纵向分布的裂纹,内壁明显有块状的氧化皮脱落。2号吹漏管内外壁氧化皮厚度未见异常。

图3 1号泄漏管样金相组织

图4 2号吹漏管样金相组织

图5 1号管样内壁氧化皮厚度测量

图6 1号管样外壁氧化皮厚度测量

图7 2号管样内壁氧化皮厚度测量

图8 2号管样外壁氧化皮厚度测量

1.7 垢量及垢样成分分析

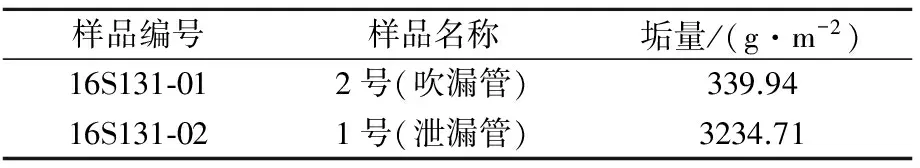

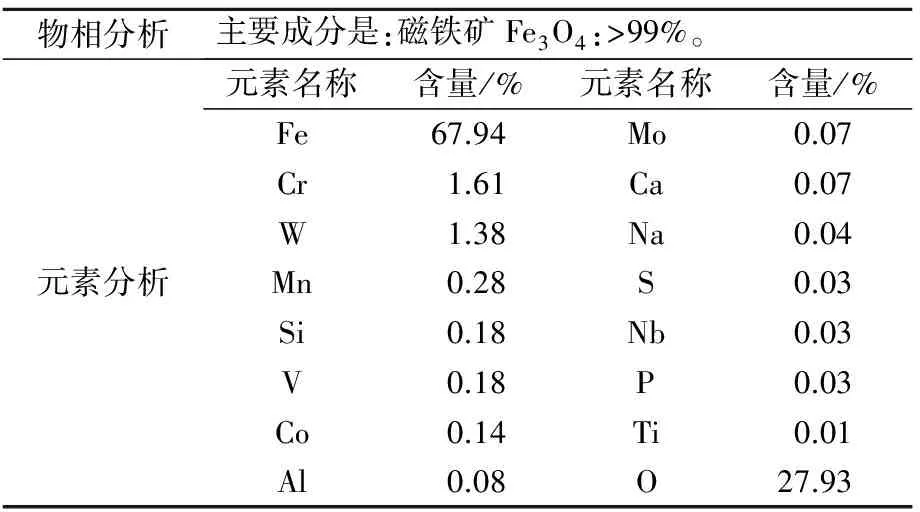

对1号泄漏管和2号吹漏管内壁垢量测试结果如表4所示,1号泄漏管和2号吹漏管的垢样成分分析结果分别如表5和表6所示。

表4 垢量测试结果

由垢量及垢样成分分析结果,可以看出1号泄漏管的垢量高达3 234.71 g/m2,已超过DL/T 794—2012《火力发电厂锅炉化学清洗导则》中“当过热器垢量超过400 g/m2进行化学清洗的建议值”,垢量超标验证了1号泄漏管处于长时超温状态。另外,1号管样垢量中含有FeO,FeO在低于570℃的条件下具有热不稳定性,可以分解生成铁和Fe3O4,管样中大量出现FeO也进一步验证了1号泄漏管处于长时超温状态,管壁温度超过570℃。2号吹漏管管样垢量含量及垢样成分均未见异常,符合技术标准要求。

表5 1号泄漏管垢样成分分析

表6 2号吹漏管垢样成分分析

1.8 堵塞异物化学成分分析

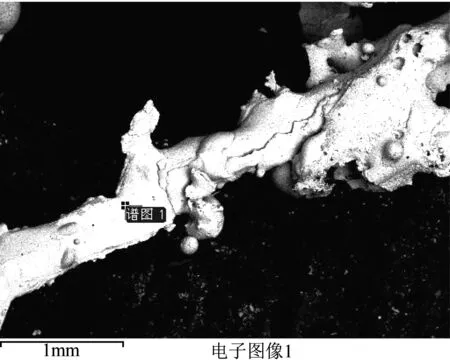

现场将泄漏管样割除后,进行内窥镜检查,发现管内存在异物堵塞,见图8。对堵塞异物进行能谱化学成分分析,其中Cr、Mo、W含量符合T23材质标准,能谱分析点及能谱分析结果如图9和图10所示。堵塞异物能谱分析结果见表7。

图9 管内异物堵塞

图10 堵塞异物能谱分析

表7 堵塞异物能谱分析结果

2 结语

(1) 电厂在制造或检修期间更换、加工T23材质管子时,清洁工作不彻底,使部分管子内存在少量的遗留物,在冲洗时未能彻底排出,开始时堵塞物比较分散,未聚集在一起,在蒸汽的带动下随介质移动,逐渐聚集为一团,最终使介质流动受阻,受热面管道冷却不足,造成泄漏管长时超温过热运行,使其组织明显发生劣化和性能显著下降,最终发生泄漏失效[2]。

(2)与1号泄漏管相邻的2号吹漏管的强度、组织均符合相关标准要求,排除了因锅炉运行不当而导致此次泄漏事故的发生。

3 建议

(1)在末级过热器上增加壁温测点[3],以全面监测炉管运行情况。定期做好运行温度比较高的高温受热面管的割管检查,并及时掌握其内壁氧化层的脱落情况。

(2)利用停炉机会,加强对末级过热器的宏观检查,重点排查存在变色、胀粗、外壁氧化层明显增厚等情况[4]。

(3)加强汽水品质化验[5-7],确保水汽质量符合标准,严格控制含氧量,减缓受热面管氧化皮的生成。

(4)做好运行、检修全过程的锅炉压力容器监督,严格执行“四管”防爆管理制度,提高检验和检修质量和设备可靠性,减少锅炉“四管”爆管泄漏事故的发生。

(5)锅炉受热面管更换时,要采用砂轮割管,尽量避免采用火焊切割,在管道对口焊接前须认真进行检查,确保管道内无异物。

[1] 梁志福, 孙丙新, 张涛, 等.660 MW超临界锅炉末级过热器爆管原因分析[J].内蒙古电力技术, 2013, 31(3): 24-28.

LIANG Zhifu, SUN Bingxin, ZHANG Tao, et al. Cause analysis of ruptured finishing superheater pipe on 660 mw supercritical boiler[J].Inner Mongolia Electric Power, 2013, 31(3): 24-28.

[2]郑准备, 张兵, 王小迎, 等. 1100t/h 锅炉再热器失效分析[J]. 热加工工艺, 2004 (6): 53-55.

ZHENG Zhunbei, ZHANG Bing, WANG Xiaoying,et al. Analysis of Invalidation Mechanism of Reheater of 1 100 t /h Boiler[J]. Hot Working Technology,2004 (6): 53-55.

[3]王殿仲, 徐宪龙. 600MW 超临界锅炉高温受热面氧化皮形成与脱落原因分析及其改进措施[J]. 电力设备, 2008, 9(3): 45-47.

WANG Dianzhong, XU Xianlong. Formation and Falling-off Cause Analysis of Iron Scales on the High Temperature Heating Surfaces of 600MW Supercritical Boiler and Improvement Measures[J]. Electric Power Equipment, 2008, 9(3): 45-47.

[4] 张涛, 邢明军, 王勇. 600MW超临界锅炉末级过热器管泄漏失效分析[J]. 江苏电机工程, 2009, 28(2): 61-64.

ZHANG Tao, XING Mingjun, WANG Yong. Analysis on Leakage Failure of Final Superheater in 600 MW Supercritical Boiler[J]. Jiangsu Electrical Engineering, 2009, 28(2): 61-64.

[5]祝毅, 杨宁, 徐耀良, 等. 600 MW 超临界锅炉过热器爆管原因及改进措施[J]. 华东电力, 2011, 39(8): 1340-1342.

ZHU Yi, YANG Ning, XU Yaoliang, et al. Cause Analysis and Improvement Measures on Heater Tube Cracking of 600 MW Supercritical Boiler[J]. East China Electric Power, 2011, 39(8): 1340-1342.

[6]郑准备, 刘宝建, 程鹏翔. 200t/h 锅炉高温过热器爆管原因分析[J]. 西北电力技术, 2004, 32(1): 45-47.

ZHENG Zhunbei, LIU Baojian, CHENG Pengxiang. Cause Analysis of Tube Burst in 200t /h Boiler High Temperature Superheater[J]. Northwest China Electric Power,2004, 32(1): 45-47.

[7]杨占君, 苗兴, 袁芳. 300MW机组锅炉屏式过热器爆管原因分析[J]. 中国特种设备安全, 2014, 30(5): 41-43.

YANG Zhanjun, MIAO Xing, YUAN Fang. Pipe Explosion Reason Analysis of 300 MW unit Boiler Superheater[J]. China Special Equipment Safety,2014, 30(5): 41-43.

LeakageFailureAnalysisforFinalSuperheaterin330MWUnit

LI Xiuguang,ZHENG Zhunbei,CHEN Jing,HE Hua

(Northwest Branch, Science and Technology Institute Co., Ltd., China Datang Corporation,Xi′an 710065, China)

Leakage failure occurred due to the alien object blockage in final superheater of Boiler 2 in 330 MW thermal unit. The sample tubes of the leaking and blowing final superheater of Boil 2 were tested and analyzed, including macroscopic examination, chemical composition, room temperature mechanical properties, microstructure, microhardness, oxide scale thickness, scale amount and composition, etc. The analysis result shows that the leakage of final superheater tube is due to the long-time over-temperature resulted from the blockage by alien objects.

final superheater; leakage; long-time over-temperature; blockage by alien objects

10.11973/dlyny201705029

李秀广(1990—),男,硕士,工程师,主要从事金属材料无损检测及理化分析研究。

TM732

A

2095-1256(2017)05-0619-04

2017-08-05

(本文编辑:赵艳粉)