螺旋焊管板头对接FCB法单面焊双面成形工艺研究

2017-12-11刘宏博尹文明侯树林张占国李汝江

赵 波,刘宏博,尹文明,侯树林,张占国,李汝江

(1.渤海装备钢管设计研究院,河北 青县062658;2.渤海装备福建钢管有限公司,福州350500;3.渤海卡麦龙流体控制设备(天津)有限公司,天津300457)

螺旋焊管板头对接FCB法单面焊双面成形工艺研究

赵 波1,刘宏博2,尹文明3,侯树林1,张占国1,李汝江2

(1.渤海装备钢管设计研究院,河北 青县062658;2.渤海装备福建钢管有限公司,福州350500;3.渤海卡麦龙流体控制设备(天津)有限公司,天津300457)

为了实现螺旋焊管生产用钢带对接焊缝的单面焊双面成形,对埋弧焊FCB法单面焊双面成形工艺进行了试验研究。首先在试验室完成了壁厚16 mm、20 mm和22.5 mm焊接试板的FCB法单面焊双面成形工艺试验,优化了FCB工艺的焊接参数。在此基础上,完成了螺旋焊管生产线板头对接双丝焊改造,在线进行了18 mm、22 mm两种壁厚板头对接单面焊双面成形试验,基本实现了螺旋焊管卷板头尾对接工序的单面焊双面成形工艺的应用。试验及生产线应用表明,FCB法单面焊双面成型焊接接头各区域基本性能满足技术指标要求,该项工艺可以推广应用于输水管线、结构管等承压能力和钢级较低的螺旋管的板头对接缝焊接,可以提高焊接生产效率,降低生产成本。

双丝埋弧焊;FCB法;衬垫焊剂;坡口形式;焊道成形

用于油气输送的螺旋焊管一般不允许有钢带对头焊缝,通常焊管成形焊接后会切除含有对头焊缝的管段。而输水管等低压运行的螺旋焊管,用户技术要求中可以接受含有对头焊缝的螺旋管。目前国内螺旋焊管钢带对接普遍采用铜衬垫+普通焊剂衬垫的单丝单面焊工艺,焊缝熔深约为板厚的70%~90%,为了保证钢带对头焊缝能够平稳通过钢带递送机进入螺旋焊管成型器,若焊缝余高大于1 mm应进行修磨,但不允许焊缝表面低于母材。当含有未焊透对头焊缝的焊管完成内外螺旋主焊缝焊接并切断后,背面焊缝需要碳弧气刨清根及角磨机打磨,然后进行手工或自动补焊,因此大大增加了后续的补焊工作量。经过分析研究,针对这类允许含有对头焊缝的螺旋管,如果采用造船行业广泛应用的埋弧焊焊剂铜衬垫(FCB)单面焊双面成形工艺,可以实现螺旋管生产用钢带对接焊缝的单面焊双面成形,提高钢带对头焊缝的焊接效率和焊缝质量,减少后续的补焊工作量。

1 FCB法埋弧焊工艺简介

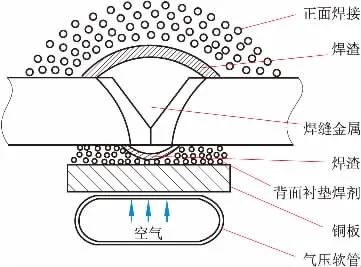

焊剂铜衬垫法(flux copper backing,简称FCB)是在铜垫板上均匀铺撒一层4~6 mm厚度的背面衬垫焊剂,然后利用顶压装置(如通气软管)将铺撒好焊剂的铜垫板压紧使其与工件背面紧密粘合,实现单面焊接双面成形的一种埋弧焊方法,其焊接原理如图1所示。背面衬垫焊剂是一种含有一定比例的热固化酚醛树脂的高熔点专用焊剂,该焊剂在高温时发生固化,在焊接过程中能够托住熔池,保证背面焊缝有较小的余高,同时,背面余高对前丝电流的波动不再敏感,对焊接规范有较强的适应性,可大大改善背面成形。

图1 FCB焊接工艺示意图

我国是世界上重要的造船大国,近年来随着船舶制造业的高速发展,造船工艺也在不断改进,船体建造过程中约45%的工作量采用焊接完成,大面积的钢板拼接是焊接生产中的主要工作。传统的钢板拼接采用双面焊双面成形,焊完一面钢板需翻面进行背面的焊接,这种焊接工艺生产效率低,逐渐成为制约整个造船业发展的瓶颈。20世纪90年代,国内造船企业陆续引进FCB法焊接生产线,进行了相应的焊接工艺评定试验,并成功应用于平面分段拼板缝的焊接。单面焊双面成形工艺可一次获得双面成形焊缝,避免了因焊接背面焊缝所需要的钢板翻身、清根与焊接工作,大大提高了焊接效率和自动化水平。

采用FCB法焊接时,与工件背面直接接触形成背面焊道的是专用的衬垫焊剂,因此具有与焊剂衬垫法一样的优点,不易产生毛刺、咬边等缺陷。此外,衬垫焊剂下方的铜垫板既不与熔融金属直接接触,也不受电弧的作用,所以不需要用水冷却铜板,衬垫装置的顶升机构也较为简单。由于焊剂下方有铜垫板,因此可以有效地控制背面焊道余高,可以得到良好的背面焊缝成形。FCB单面埋弧焊对坡口精度和焊接条件的要求低于单一衬垫焊剂,可以允许坡口尺寸等参数在一定范围内变化,可以使用大电流焊接,在这方面充分发挥了铜衬垫焊接的特长。由于FCB单面埋弧焊具有以上显著特点,因此该焊接方法在制造业得到了广泛的应用,特别是在造船企业的大工作量拼板焊接中发挥了重要的作用。

FCB法常采用双丝或多丝焊接,如图2所示,采用多丝焊接可以大大提高生产效率。对于钢板的对接单面焊双面成形工艺,采用多丝焊可以把能量分解。前丝采用较大的电流、较低的弧压,来保证焊透和背面焊缝成形美观;后丝采用较小的电流、较高的弧压,保证正面焊缝形貌的美观。另外,多丝焊接时的前、后电弧可以分别起到预热与后热的作用,能够有效改善焊接热循环。如果选择合适的焊接工艺规范,不但可以减小焊缝及热影响区的高温停留时间,还可减缓冷却速度,得到理想的焊缝组织及热影响区组织。

图2 FCB法埋弧焊示意图

目前,对于FCB法多丝埋弧焊的研究主要集中在科研院所、高校及造船行业中。该方法已经在江南造船厂、武昌造船厂、大连船舶有限公司等大型船厂中得到应用和推广。但我国的埋弧单面焊工艺设备、焊材等尚依赖进口,国产的焊材与工艺应用较少。

2 试验方法及过程

2.1 专用背面衬垫焊剂焊接试验

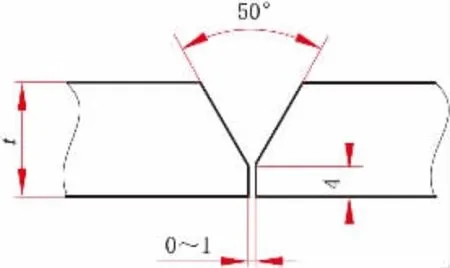

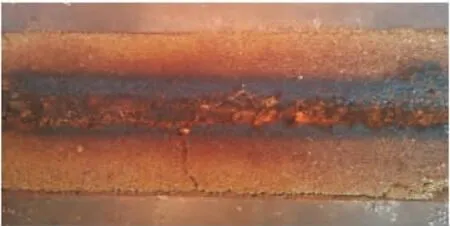

专用背面衬垫焊剂单面焊双面成形焊接试验中,焊接试板钢级为X70,壁厚20 mm,坡口尺寸和形式如图3所示,Y形坡口,坡口角度50°,钝边4 mm,间隙0~1 mm,背面衬垫焊剂采用国产船用JHW-FCB-1R牌号衬垫焊剂。船用背面衬垫焊剂为热固化酚醛树脂焊剂,在焊接过程中,该焊剂受热产生固化反应,在焊接熔池背面高温区域形成较坚硬的渣壳(如图4所示),同时,焊缝两侧的焊剂也发生固化反应板结成块状(如图5所示),这种特性使得该焊剂受热固化后具有较高的强度和密实性,形成类似固态的陶瓷衬垫,对熔池金属具有很好的承托作用,因此对焊缝间隙、焊接电流大小波动具有较强的适应性,焊缝背面成形平滑,容易控制。

图3 焊接坡口尺寸示意图

图4 焊缝背面衬垫焊剂渣壳形貌

图5 焊缝两侧衬垫焊剂固化形貌

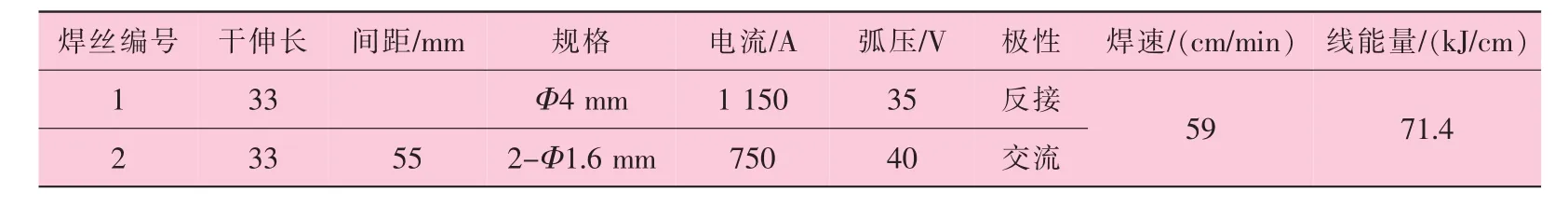

表1 双细丝并联焊接工艺参数一

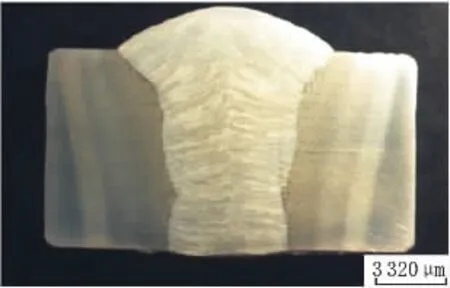

首先按照表1所示焊接工艺进行了单面焊双面成形焊接试验,焊缝形貌如图6所示,图7为焊缝宏观金相照片。焊缝背面和正面成形整体来看基本满足要求,但是背面成形不够平整,个别位置出现余高凸起,如图6(a)所示;正面焊缝余高偏大,如图6(b)所示。

图6 单面焊双面成形焊缝形貌

图7 焊缝宏观金相照片

为了进一步优化焊缝形貌,一丝弧压提高1 V,一丝和二丝间距从35 mm加大到55 mm,二丝焊接电流降低110 A,弧压提高2 V,焊缝形貌如图8所示,具体工艺参数见表2。经过焊接工艺参数优化,双丝焊的熔深相对变浅,电弧吹力适当降低,拉大双丝间距降低了熔池的剧烈搅动,降低了对背面衬垫焊剂的热冲击,利于焊缝背面成形的平稳性,因此焊缝背面成形显著改善,整体均匀平滑;通过降低二丝的焊接电流,提高二丝的弧压,使盖面电弧吹力适当降低,熔宽适当增加,正面焊缝脊棱消除,外观更加平整。

图8 工艺优化后焊缝形貌

表2 双细丝并联焊接工艺参数二

2.2 普通SJ101焊剂焊接试验

在常规船用单面焊双面成形埋弧焊工艺中,普遍采用Y形小钝边坡口,背面衬垫焊剂采用专用的热固化酚醛树脂焊剂,其成本是普通焊剂的数倍。在螺旋焊管板带对接中,普遍采用剪板后的I型坡口单面焊工艺,通常不要求完全焊透。为了简化焊接工艺,降低焊接成本,提高生产效率,本研究设计采用I形坡口,试板间隙4 mm,背面衬垫焊剂和正面焊剂均采用通用的SJ101烧结焊剂,分别对16 mm、20 mm、22.5 mm壁厚试板进行了单面焊双面成形焊接试验。首先,将作为背面衬垫焊剂的SJ101焊剂均匀铺平在焊接平台上,厚度约15 mm;再将焊接试板压在衬垫焊剂上,用手锤均匀敲击焊接试板,使背面焊剂与焊接试板均匀紧密接触;最后用4个压板将焊接试板压紧在衬垫焊剂上完成焊接。

表3为壁厚16 mm钢板对接单面焊双面成形焊接参数,图9为1#和2#试板焊缝形貌,图10为2#试板焊缝宏观金相照片。在16 mm壁厚试板单面焊双面成形焊接试验中,1#和2#焊接试板焊接电流、弧压完全相同,仅对焊速进行了微调。从图9、图10可以看出,2种焊接参数的正、反面焊缝成形基本都满足要求,背面焊缝成形均比较平整,熔合良好,但是相对来说,焊速稍快的2#试板正面焊缝外观更加平整光滑一些。

表4为壁厚20 mm钢板对接单面焊双面成形焊接参数,图11为焊缝形貌。在20 mm壁厚试板单面焊双面成形焊接试验中,参照16 mm壁厚焊接试板焊接参数,对焊接参数进行了微调,一丝电流加大100 A,焊速降低10 cm/min。从图11可以看出,20 mm壁厚试板背面焊缝成形均匀平整,熔合良好,正面焊缝外观整体不够均匀美观,但基本满足要求,适当加大二丝弧压,降低焊速,应该可以得到外形美观的正面焊缝形貌。

表3 壁厚16 mm钢板对接单面焊双面成形焊接参数

图9 壁厚16 mm钢板对接单面焊双面成形焊缝形貌

图10 2#试板焊缝宏观金相照片

表4 壁厚20 mm钢板对接单面焊双面成形焊接参数

图11 壁厚20 mm试板焊缝形貌

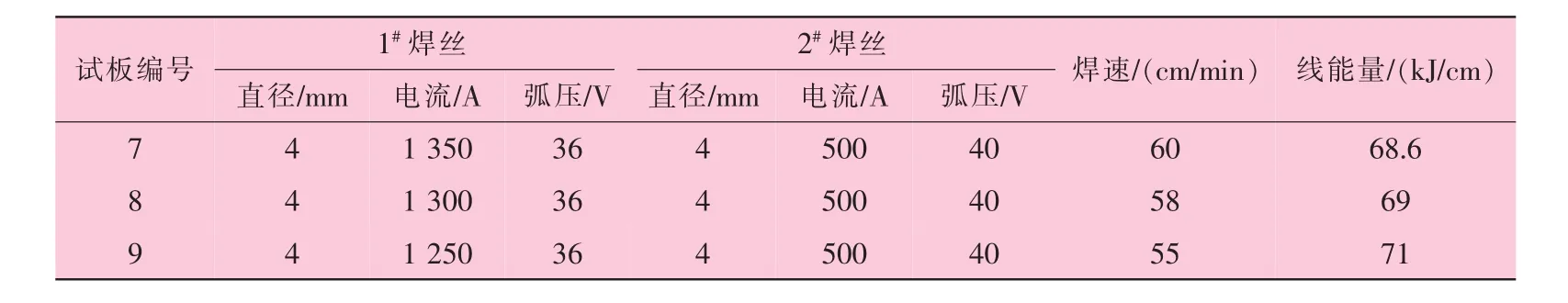

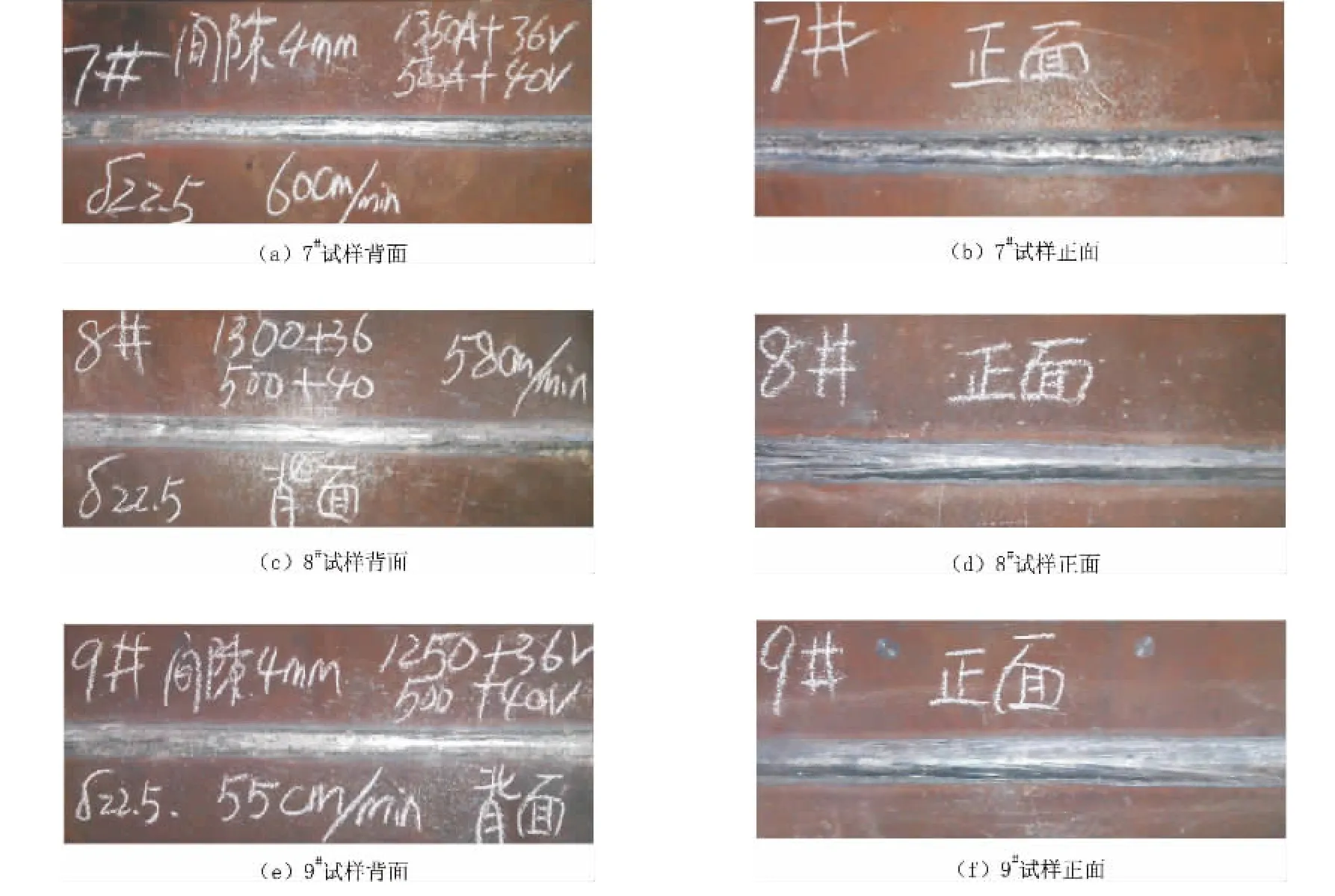

表5为壁厚22.5 mm钢板对接单面焊双面成形焊接参数,图12为7#、8#和9#钢板焊缝形貌。在22.5 mm壁厚试板单面焊双面成形焊接试验中,一丝焊接电流和焊速相匹配进行了微调。从图12可以看出,3组试板焊接工艺参数都能满足背面焊缝的良好成形,但是相对来说,一丝焊接电流稍小、焊速稍慢的焊接工艺,正面焊缝形貌更好一些。

表5 壁厚22.5 mm钢板对接单面焊双面成形焊接参数

图12 壁厚22.5 mm钢板焊缝形貌

2.3 螺旋焊管生产线板头对接试验

在完成实验室阶段的系列壁厚试板的单面焊双面成形焊接工艺研究后,基本掌握了该焊接工艺参数的特点,随后进行了上线设备改造及焊接试验,完成了螺旋焊管板头对接岗位的双丝焊改造,如图13所示。改造完成后,先后进行了壁厚18 mm、22 mm板头对接缝单面焊双面成形焊接试验,为防止烧穿造成生产线停车,一丝规范从900 A开始,每50 A逐渐向目标值调整,最终基本实现壁厚18 mm、22 mm板头对接焊缝良好的单面焊双面成形,如图14所示。在生产线试验中,背面衬垫焊剂分别采用了普通SJ101焊剂和JHW-FCB-1R热固化酚醛树脂焊剂,系列对比试验中发现,专用热固化衬垫焊剂的工艺适应性比普通焊剂强,对坡口间隙、焊接电流、焊速等工艺参数波动不敏感,焊缝背面成形更容易控制。

图13 板头对接双丝焊设备

图14 壁厚18 mm和22 mm板头对接焊缝外观形貌

3 焊接接头性能

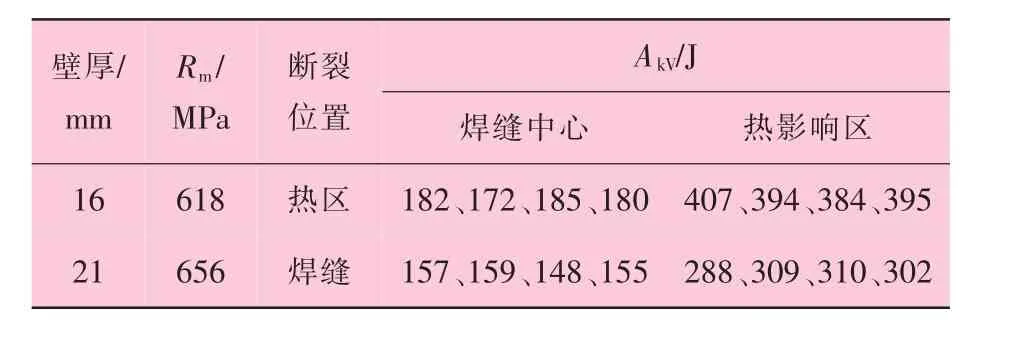

该项试验研究的重点是对单面焊双面成形工艺的焊缝宏观成形特点的研究,经过试验基本掌握了该项焊接工艺的基本特点。关于焊接接头的力学性能,仅从其中挑选了实验室试验用16 mm和21 mm壁厚的两组X70钢级的焊接试板进行了焊缝、热影响区室温冲击和焊接接头抗拉试验,检测数据见表6。从表6可以看出,焊接接头各区域性能满足指标要求(Rm≥570 MPa、 AkV≥60 J)。

表6 单面焊双面成形焊接接头力学性能试验结果

4 结 论

(1)在壁厚22 mm以下钢板的单面焊双面成形焊接工艺中,采用I形坡口以及合适的双丝规范和双丝间距,背面衬垫普通烧结焊剂或专用热固化焊剂,均可一道焊透,得到正、反面成形良好的焊缝形貌;但若采用专用热固化衬垫焊剂,更容易得到稳定的背面焊缝成形,焊接工艺的适应性更强。

(2)力学性能试验表明,单面焊双面成形焊接接头各区域基本性能满足技术指标要求,该项工艺可以推广应用于输水管线、结构管等承压能力和钢级较低的螺旋管的板头对接缝焊接,可以提高焊接生产效率,降低生产成本。

[1]霍光瑞,孔红雨,姚润钢,等.双丝埋弧焊FCB法单面焊双面成形工艺研究[J].材料开发与应用,2009,24(6):10-14.

[2]李晓泉,刘鹏飞,李刚.FCB焊接缺陷的工艺控制[J].造船技术,2006(4):34-36.

[3]陈照辉.FCB法新型烧结焊剂焊接工艺及力学性能研究[D].武汉:华中科技大学,2007.

[4]岑越,王欢,沈松培,等.FCB法三丝单面埋弧焊工艺[J].焊接技术,2011,40(11):29-31.

[5]田中和雄,梁桂芳.FCB及RF单面埋弧焊接法[J].造船技术,1994(3):31-36.

[6]CBZ 278—2011,FCB法多丝埋弧自动单面焊焊接工艺[S].

[7]鲍光辉,杨念记,任乐.FCB法焊接外在质量影响因素分析[J].造船技术,2009(3):41-46.

[8]赵丽玲.FCB法焊接质量的保障措施[J].热加工工艺,2013,42(3):238-239.

[9]贾贵忱,吴执中,吕纯杰,等.单面埋弧焊双面成形的焊接缺陷及防止措施[J].焊接,1995(8):21-22.

[10]周桂芬.埋弧焊焊接参数对单面焊双面成形质量的影响[J].焊接技术,2007,36(4):71-74.

Research on FCB Method Single-side Welding and Double Faced Forming Process for SAWH Pipe Plate Butt

ZHAO Bo1, LIU Hongbo2, YIN Wenming3, HOU Shulin1, ZHANG Zhanguo1, LI Rujiang2

(1.CNPC Bohai Equipment Research Institute, Qingxian 062658, Hebei, China;2.CNPC Bohai Equipment Fujian Steel Pipe Co., Ltd., Fuzhou 350500, China;3.Bohai Cameron Flow Control Equipment Co., Ltd., Tianjin 300457, China)

In order to realize single-side welding and double faced forming process of SAWH pipe steel strip butt weld,this process method was researched.The FCB method single-side welding and double faced forming process tests were accomplished on 16 mm,20 mm and 22.5 mm thickness test pieces in the lab,and welding parameters of the FCB method were optimized.On this basis,the dual-wire welding renovation at the butt-jointing post of the SAWH pipe production line was completed,and the single-side welding and double faced forming test on 18 mm and 22 mm thickness butt joints was experimented on the production line.The application of single-side welding and double faced forming process on the coil-end butt joint of SAW pipe was basically realized.According to the tests and production applications,basic properties of welded joint with single-side welding and double faced forming process in FCB method could meet the technical requirements basically.This process could be popularized to the coil-end butt joint of lower pressure bearing capacity low-grade steel which could improve welding efficiency and reduce costs of production.

dual-wire SAW(submerged-arc welding); FCB method; flux backing; groove type; weld bead formation

TG445

A

10.19291/j.cnki.1001-3938.2017.10.002

赵 波(1975—),男,本科,高级工程师,主要从事管线钢材料、焊接工艺及装备研究工作。

2017-06-23

黄蔚莉