轻压下对高碳钢小方坯内部质量的影响

2017-12-07李德军廖相巍于赋志许孟春李晓伟

李德军 廖相巍 于赋志 许孟春 李晓伟 刘 祥

(1.海洋装备用金属材料及其应用国家重点实验室,辽宁鞍山 114009;2.鞍钢集团钢铁研究院,辽宁鞍山 114009)

轻压下对高碳钢小方坯内部质量的影响

李德军 廖相巍 于赋志 许孟春 李晓伟 刘 祥

(1.海洋装备用金属材料及其应用国家重点实验室,辽宁鞍山 114009;2.鞍钢集团钢铁研究院,辽宁鞍山 114009)

为了考察轻压下工艺对高碳钢小方坯内部质量的影响,以高碳钢SWRH72B小方坯为研究对象进行了轻压下工业试验研究。结果表明,当固相率fs大于0.82时,无法消除缩孔和中心碳偏析;多辊压下较单辊轻压下更有利于铸坯内部质量的提升;采用4号辊压下量5 mm,5号辊压下量10 mm,6号辊压下量5 mm的多辊压下可防止压下裂纹出现,同时也能够将铸坯中心的碳偏析平均值稳定控制在1.04;超弱冷(比水量0.40 L/kg)较弱冷(比水量0.65 L/kg)更有利于控制中心碳偏析。

高碳钢 小方坯 碳偏析 单辊轻压下 多辊轻压下

在连铸生产中,铸坯内部一般都会存在中心偏析和中心疏松等缺陷,尤其是高碳钢小方坯更为严重。高碳盘条钢在拉拔生产钢丝和钢绞线时,由于最终产品截面尺寸小,因此对组织要求较为严格。预应力钢丝及钢绞线用热轧盘条使用YB/T 146—1998中规定,不得出现马氏体及网状渗碳体等异常组织。在高碳钢小方坯的连铸过程中,面临的主要问题就是铸坯的中心偏析和中心疏松的控制。大量研究表明[1- 5],在连铸坯的凝固末端实施轻压下能够明显地改善铸坯中心偏析和中心疏松。为了降低小方坯中心碳偏析,提高盘条钢在拉拔过程中产品的合格率,某厂对小方坯连铸机的拉矫辊进行了升级改造,使其具有了轻压下功能。为了评定轻压下对高碳钢小方坯的内部质量改善情况,进行了单辊和多辊两种模式的压下工业试验研究,为轻压下系统的完善和工艺优化提供帮助。

1 试验材料与方案

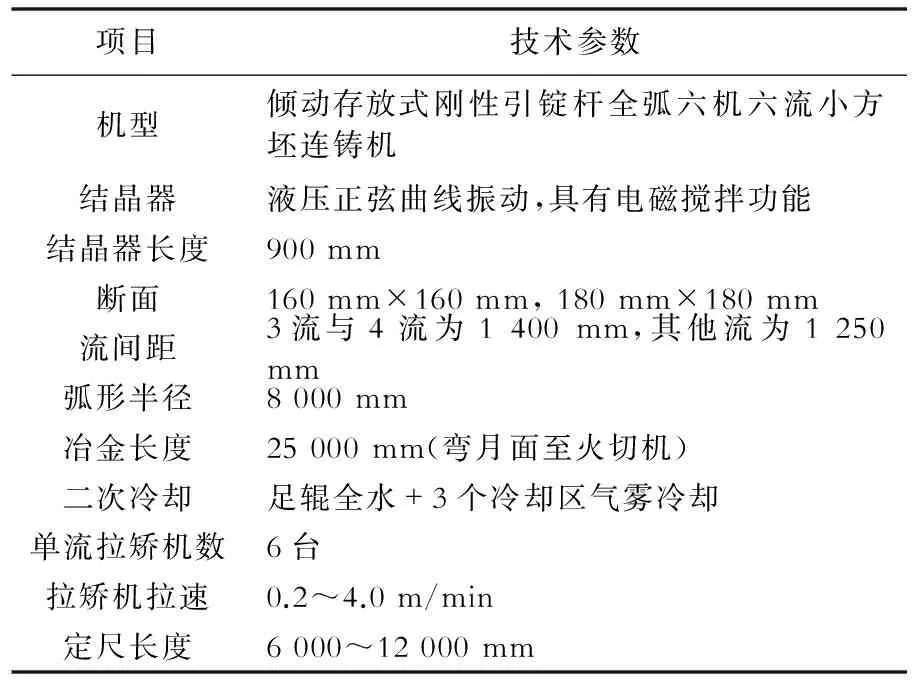

某厂生产小方坯的钢种主要为普碳钢、高碳钢、帘线钢等,连铸机主要技术参数如表1所示。

表1 连铸机主要技术参数Table 1 Main technical parameters of continuous casting machine

为了研究轻压下对连铸坯内部质量的影响,进行了如表2所示参数条件的相关试验。

表2 试验条件参数Table 2 Condition parameters of test

取长度方向400 mm的纵向中心切面为分析样本,进行低倍组织观察。采用5 mm钻头在铸坯截面上钻屑,进行铸坯成分偏析分析,考虑到铸坯的对称性,在如图1所示的位置进行钻屑取样。采用所测样点的碳成分与所有采样点平均碳成分的比值作为碳偏析度。

2 试验结果与讨论

2.1 压下位置对铸坯质量的影响

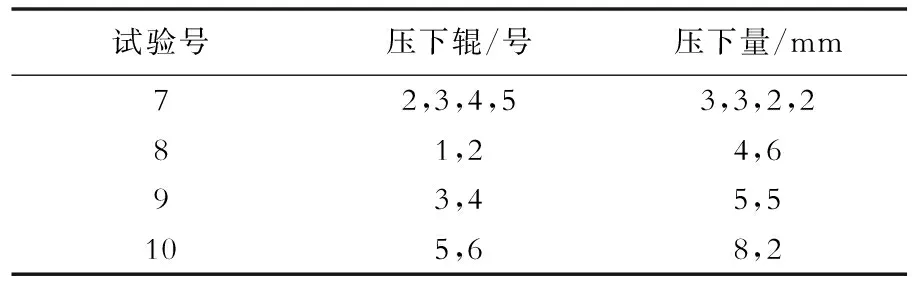

为了考察不同压下位置对铸坯质量的影响,在压下量为10 mm,拉速为1.3 m/min,结晶器搅拌电流为300 A,比水量为0.42 L/kg条件下,进行了单辊和多辊压下试验。试验铸坯的低倍组织如表3所示,其中试验号1~6为单辊压下,并分别对应1~6号压下辊,7~10为多辊压下,其压下方案见表4,铸坯碳偏析如图2所示。

图1 铸坯采样点Fig.1 Sampling points of casting billet

从表3缺陷统计情况来看,单辊压下时在1~5号辊范围内,随着压下辊的后移,铸坯的缩孔数量逐渐减少,在5号位置进行压下时铸坯内部质量达到最佳,但当压下辊后移到6号辊时,缩孔数量又有所增多。说明压下辊的位置对铸坯的内部质量有重要影响,并与铸坯内两相区的固相率fs相对应。根据轻压下系统对铸坯凝固过程的预测(通过沉铅试验和射钉试验的验证,预测结果与实际结果具有很好的一致性,表明系统对凝固过程的预测具有很好的可靠性),4、5、6号辊所对应的固相率fs分别为0.45、0.63、0.82,表明在该钢种固相率fs为0.45~0.63时施加压下,效果相对较好。当压下辊靠前即固相率fs小于0.45时,会导致上部的钢水无法补充到下部,使下部的铸坯容易产生疏松和缩孔;而当压下辊过于靠后即固相率fs大于0.82时,钢水己大部分凝固,缩孔与碳偏析已经形成,此时进行压下已难以消除碳偏析和缩孔。多辊组合式压下时,通过比较缩孔的数量及大小情况来看,10号的试验效果较好,而7、8号的试验效果相对较差,其中8号还伴有轻微裂纹出现。比较多辊9号与单辊3、4号可以看出,总压下量都为10 mm时多辊压下有利于消除铸坯内部裂纹,但未能改善铸坯中心疏松,与单辊压下比较5 mm大缩孔还有增多趋势。

表3 铸坯纵截面低倍组织Table 3 Macrostructures at longitudinal section of casting billets

表4 多辊压下方案Table 4 Multi- roll soft reduction schemes

从图2(a)可以看出,在单辊压下时铸坯中心的碳偏析范围在1.07~1.35之间。当压辊过于靠前时,碳偏析越严重。随着压辊的后移碳偏析有所减小,但当压辊后移到6号辊时,碳偏析又有所加重,这与铸坯中心缩孔及疏松情况相符。6号辊压下改善铸坯中心偏析不理想的原因主要是此时固相率较高, 中心偏析已形成,压下也难以改善。在总压下量10 mm条件下进行多辊压下时,从图2(b)可以看出,铸坯中心碳偏析的范围在1.12~1.33之间,其波动范围较单辊压下略有收窄,表明多辊压下对中心碳偏析的控制要稳定。但在该条件下最小碳偏析度依然在1.12,较单辊压下的最小值1.07要高得多。

图2 (a)单辊压下与(b)多辊压下对碳偏析的影响Fig.2 Effect of (a) single- roll soft reduction and (b) multi- roll soft reduction on carbon segregation

2.2 单辊模式压下量对铸坯质量的影响

在轻压下工艺中,压下量是重要的工艺参数,不同的压下量对铸坯成分的偏析影响也不同[6- 8]。通过上述试验可以确定,采用5号辊压下能够改善铸坯质量,因此针对5号辊考察了不同压下量对铸坯质量的影响,结果如图3所示。

图3 单辊压下量对碳偏析的影响Fig.3 Effect of single- roll soft reduction on carbon segregation

从图3可以看出,当压下量从6 mm增加到20 mm后,铸坯中心碳偏析度从1.15降低至1.04。虽然压下量的增加对铸坯中心碳偏析有良好的抑制作用,但观察铸坯的低倍组织发现,在压下量为15和20 mm的试样中, 沿着拉坯方向在铸坯的中心附近出现了压下裂纹。这主要是由于在进行压下时,压下应变会逐渐向铸坯的中心渗透,当渗透到固液两相区后,压下应变产生的应力就会作用在铸坯凝固前沿。随着压下量的加大,伴随着应变的积累,应力也不断积累,当应力积累到大于凝固前沿的强度时,就会出现内裂纹。

2.3 多辊模式压下量对铸坯质量的影响

通过上述试验可知,单辊压下量的增加可以有效降低铸坯中心的碳偏析,但压下量较大时会出现压下裂纹。为了防止铸坯出现压下裂纹,根据单辊压下效果,进行了多辊压下试验。试验一:5号辊压下量10 mm,6号辊压下量5 mm;试验二:4号辊压下量5 mm,5号辊压下量10 mm,6号辊压下量5 mm;试验三:4号辊压下量10 mm,5号辊压下量10 mm,6号辊压下量5 mm。三组试验中分别抽取5块试样进行观察,发现试验一和二的试样均出现了压下裂纹,试验三的一块试样有轻微压下裂纹,并对铸坯碳偏析情况进行了分析,结果如图4所示。

图4 多辊压下对碳偏析的影响Fig.4 Effect of multi- roll soft reduction on carbon segregation

从图4(a)可以看出,总压下量20与25 mm对铸坯中心碳偏析的影响几乎一致,偏析度都可以控制在1.04以内。但对于总压下量达到25 mm的试验三来说,过大的压下量导致铸坯内部易出现压下裂纹,恶化了铸坯内部质量。从单辊试验来看,在5号辊施加15 mm的压下量就容易导致压下裂纹的出现。在试验三中,虽然5号辊的压下量达到了10 mm,但由于相邻4号辊先施加了10 mm的压下量,使得压下应力积累量超出了铸坯的强度,从而导致压下裂纹的出现。因此,选用试验二的方案比较理想。从图4(b)可以看出,在纵向铸坯中心的碳偏析度控制可稳定在1.04左右,同时保证铸坯内部不会出现压下裂纹。

2.4 拉速对铸坯质量的影响

为了分析不同拉速轻压下工艺对铸坯内部质量的影响,选取5号辊在相同二冷和压下量、不同拉速(1.3和1.5 m/min)条件下进行单辊压下试验,结果如图5所示。

从图5可以看出,拉速在1.3 m/min时,连铸坯碳偏析范围是0.96~1.07。当拉速升高到1.5 m/min时,碳偏析范围变为0.95~1.13,偏析明显加重。这主要是因为拉速增加时,在二冷条件不变的情况下,铸坯液相穴延长,固相率fs相应减小。因此对于SWRH72B盘条钢,适当降低拉速,有利于轻压下在合适的固相率范围内实施,促进铸坯内部质量提高。在原有二冷条件不变的情况下,提高拉速会使最佳的固相率区间偏离压下辊,导致难以提升甚至恶化铸坯内部质量,在生产过程中应引起重视。

图5 拉速对碳偏析的影响Fig.5 Effect of drawing speed on carbon segregation

2.5 二冷强度对铸坯质量的影响

在1.3 m/min拉速下,对铸坯实施弱冷(比水量0.65 L/kg)和超弱冷(比水量0.4 L/kg)。同样采用5号辊压下10 mm,试验结果如图6所示。

图6 二冷强度对碳偏析的影响Fig.6 Effect of the secondary cooling intensity on carbon segregation

从图6可知,在1.3 m/min拉速条件下,弱冷铸坯的中心碳偏析严重,偏析度达到了1.14。超弱冷铸坯的内部质量较好,中心碳偏析度可控制在1.07。为了进一步分析冷却强度对铸坯凝固组织的影响,计算了两者试样的等轴晶率(采用硫印后面积比的计算方法),可得弱冷条件的等轴晶率为18%,超弱冷的等轴晶率为26%。相对于超弱冷,弱冷的冷却强度要强,一方面会导致铸坯的柱状晶发达,高碳钢尤为突出,不利于对中心偏析的控制;另一方面会使凝固末端前移,导致最佳的固液两相区所对应的固相率fs偏离5号辊压下区。这两方面综合作用导致在单辊压下时,弱冷铸坯的内部质量要较超弱冷的差。

3 结论

(1)对于SWRH72B盘条钢的固相率fs为0.45~0.63时,施加单辊轻压下能够减轻连铸坯的中心碳偏析;当固相率fs大于0.82时,缩孔已经形成,此时进行压下已无法消除缩孔和中心碳偏析;在施加10 mm的总压下量时,单辊压下与多辊压下分别能够将铸坯的中心碳偏析控制在1.07~1.35和1.12~1.33范围内。

(2)单辊压下时,在压下量大于15 mm时铸坯容易出现压下裂纹;在4号辊压下量5 mm,5号辊压下量10 mm,6号辊压下量5 mm的多辊压下,可防止压下裂纹的出现,同时能将铸坯的中心碳偏析平均值稳定控制在1.04。

(3)在二冷条件不变的情况下,提高拉速会使最佳的固相率区间偏离压下辊,难以提升铸坯内部质量;在拉速相同情况下,超弱冷(比水量0.4 L/kg)较弱冷(比水量0.65 L/kg)更有利于控制中心碳偏析。

[1] 刘晓红.宝钢集团一钢公司不锈钢连铸工艺特点[J].上海金属,2003,25(6):22- 24.

[2] 马长文,沈厚发,黄天佑.连铸轻压下技术的机理比较[J].上海金属,2003,25(6):1- 5.

[3] 廖永松.轻压下技术在高碳钢方坯连铸中的应用[J].炼钢,2002,18 (5):35- 39.

[4] 王光进,刘宗毅,洪军.静态轻压下技术在高碳连铸方坯生产中的应用[J].钢铁研究,2006,34(4):36- 39.

[5] 沈建国,王迎春.大方坯连铸内部缺陷与轻压下工艺研究[J].铸造技术,2012,33(3):335- 338.

[6] 张冰成,金美余,李志刚,等.连铸生产高碳钢方坯轻压下技术应用参数的选取[J].特种铸造及有色合金,2014,34(1):32- 33.

[7] 戴欣.动态轻压下技术对大方坯连铸工艺性能的影响[J].铸造技术,2015,36(6):559- 562.

[8] 刘伟,吴巍,刘浏,等.静态轻压下技术在GCr15轴承钢连铸生产中的应用[J].特殊钢,2009,30(1):44- 45.

收修改稿日期:2017- 05- 09

EffectofSoftReductiononInnerQualityofHighCarbonSteelBillets

Li Dejun Liao Xiangwei Yu Fuzhi Xu Mengchun Li Xiaowei Liu Xiang

(1. State Key Laboratory of Metal Material for Marine Equipment and Application,Anshan Liaoning 114009, China; 2. Iron & Steel Research Institutes of Ansteel Group Corporation, Anshan Liaoning 114009, China)

In order to study the effect of soft reduction on inner quality of high carbon steel billets, the SWRH72B high carbon steel billet was taken as the reserach object to carried out the soft reduction commercial test. The results showed that light reduction could not eliminate shrinkage and central carbon segregation when solid fractionfswas greater than 0.82. It was more conducive to an improvement in slab internal quality during multi- roll soft reduction compared to single- roll soft reduction, multi- roll soft reduction could prevent the occurrence of a downward crack with selecting roll No.4 reduction 5 mm or No.5 reduction 10 mm or No.6 reduction 5 mm, and control the average of central carbon segregation to 1.04. The weaker intensity of secondary cooling (water flow rate 0.40 L/kg) could be better to control central carbon segregation than the weak intensity of secondary cooling (water flow rate 0.65 L/kg).

high carbon steel,billet,carbon segregation,single- roll soft reduction, multi- roll soft reduction

李德军,男,博士,主要从事铸坯质量控制相关研究,Email: 344305353@qq.com