QC案例:提高生产聚酰亚胺活门组件的合格率

2017-12-06朱雪艳魏应亮张崇印

◆朱雪艳 魏应亮 丁 张崇印/ 文

QC案例:提高生产聚酰亚胺活门组件的合格率

课题选择

活门组件是指通过一定的工艺方法将非金属密封环置入金属密封槽内制成的产品,因此包含金属基体和非金属密封环两个零件。由于活门组件兼具金属基体的强度和非金属密封环的密封性能,在阀门通用结构中得到广泛的应用。

上海航天设备制造总厂生产的聚酰亚胺活门组件安装于新一代高压电磁阀上,用于控制增压输送系统气路的打开与关闭。

2016年初,“胶出质量”QC小组针对2015年整年生产的聚酰亚胺活门组件的生产情况进行了汇总调查,发现不合格品的比重占到50%以上。针对该问题,QC小组于2016年2月对该月生产的聚酰亚胺活门组件合格率进行了数据收集和分析。数据显示:25件活门组件中合格数量仅为13件,合格率只有52%。无论从产品质量、生产成本,还是生产效率上来说,都是亟待解决的问题。因此,厂级领导对该活门组件提出了生产合格率为90%的指标要求。为响应厂级领导“胶出质量”的口号,本QC小组将课题选定为提高生产聚酰亚胺活门组件的合格率。致合格率低下的主要症结。

小组从横向对比、理论测算法和领导支持等方面确定实现该目标是可行的。

可行性分析

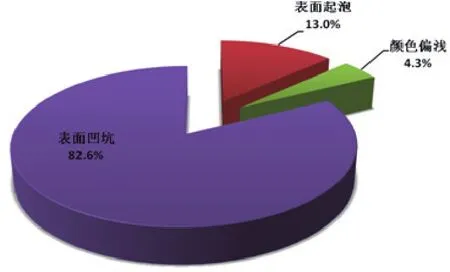

QC小组首先对生产的聚酰亚胺活门组件进行数据采集和不合格品分类,发现导致聚酰亚胺活门组件合格率低下的主要原因在于:表面起泡、表面颜色偏浅和表面凹坑,并根据调查数据制成了饼分图,如图1所示。从图中可以发现,“表面凹坑问题”占不合格品率的82.6%,是导

原因分析、要因确认、制定对策

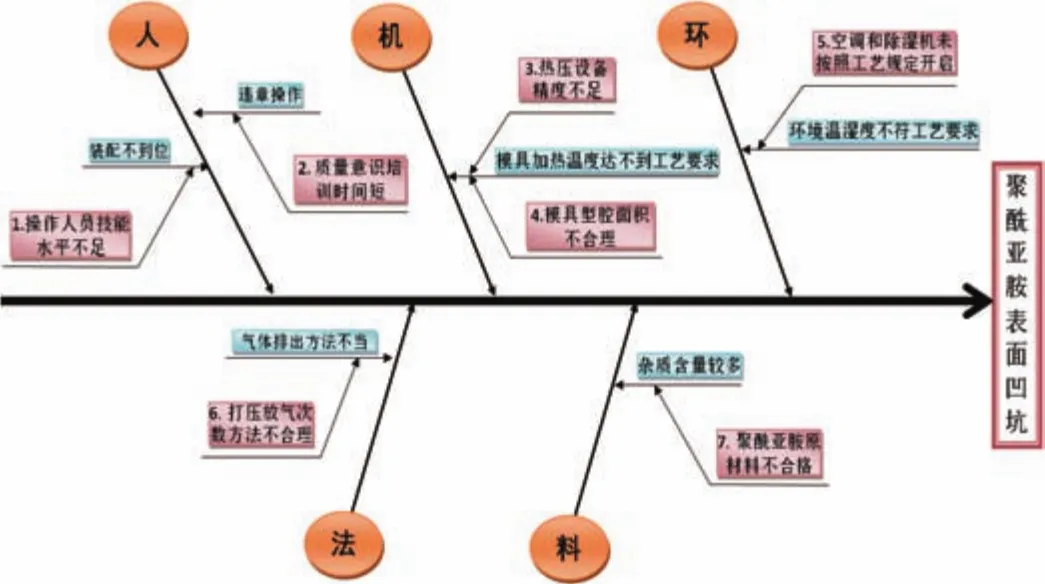

明确了问题的症结后,QC小组进行了客观、彻底的原因分析。聚酰亚胺活门组件成型主要依靠机器升温熔融聚酰亚胺粉料,聚酰亚胺在模具型腔中流动填充,最后靠机器加压冷却成型。基于上述的聚酰亚胺成型机理,QC小组成员针对“表面凹坑”开展头脑风暴,将问题进行归类,最终得到了7个末端因素(见图2):①操作人员的技能水平不足;②质量意识培训时间短;③热压设备精度不足;④模具型腔面积不合理;⑤空调和除湿机未按照工艺规定开启;⑥打压放气次数方法不合理;⑦聚酰亚胺原材料不合格。

小组针对这7条末端原因,制定了要因确认计划表,利用现场实地测量、试验或调查分析等方法,逐一进行了确认。由此,小组共得出两条主要原因,即:热压机精度不足和打压放气次数不合理。

针对这两个要因,小组全体成员开动脑筋,相互启发,尽量依靠小组自己的力量,从各个角度提出改进的想法。通过对方案进行有效性、经济性、可靠性等方面的分析,制定了对策计划表,提出了实现对策的具体措施,确定了具体的负责人和规定了时间等要求。最终确定的对策为:改用精度更高的热压机、增加打压放气次数。

图1 聚酰亚胺活门组件缺陷分析

图2 导致聚酰亚胺表面凹坑的原因分析

对策实施

1)对策实施一:改用精度更高的热压机

将热压设备更换后,小组重新进行了10次热压试验,测量热压结束时的模具加热温度,并进行了过程能力分析。

结论:使用精度更高的热压设备后,模具加热温度均大于380℃,且过程能力高,满足了对策目标值要求。

2)对策实施二:将热压过程中的打压放气次数增加到6次

将打压放气次数设置为6次后,小组重新进行了10次热压试验,对样品进行剖切并测量离中心最近的气泡位置,计算了过程能力指数。

结论:打压次数改为6次后,气泡的位置均≥21mm,且过程能力高,满足对策目标值要求。

效果检查

所有对策实施完成后,小组按照新的情况进行了试生产,并收集数据,用于检查改进效果。首先,小组收集了实施期6个批次的生产数据,使用控制图工具,通过修正计算,发现过程处于统计控制状态,过程稳定。接着,小组收集和分析了巩固期的生产数据,发现实施期和巩固期的合格率相对于活动前均有了显著的提升,满足目标值90%的要求。QC活动达到了预期的效果。最后,将对策实施后的效果与现状调查时的状况进行对比,发现表面凹坑的症结得到了明显解决,且无其他副作用产生,表面起泡问题和颜色偏浅问题也得到了有效改善。

同时,QC小组还计算了经济效益,以2016年9月到10月中旬生产的176件产品为例,合计可节省26万元。

另一方面,小组的QC活动在短时间内为“长五”首飞提供了大量的合格产品,产品的稳定性能确保了长征5号运载火箭成功发射,为型号产品准时交付提供了强有力的保障,带来了极大的社会效益。

巩固措施

为了将取得的成果维持下去,防止问题的再次发生,小组制订了巩固措施,将措施进行了标准化。对高精度热压机的使用和打压放气次数的增加均落实到了签署完整的受控工艺文件中,并对巩固措施实施后的效果进行了跟踪,现场确认文件的执行情况良好。

总结及下一步打算

通过本次QC活动,我们“胶出质量”QC小组在专业技术和管理技术方面都有了明显的提升。同时,我们开展了小组成员自我评价,小组成员的质量意识、QC知识、团队精神、解决问题的能力等方面都有了不同程度的提高。通过本次活动,小组还发现了表面颜色偏浅和表面起泡等问题,但在效果检验中发现,此类问题在改善凹坑问题的同时都得到了有效的改善。

结合现有的阀瓣热压生产经验,小组成员将尝试把取得的成果灵活应用于提高聚三氟氯乙烯阀瓣热压的合格率上。

编者按

今年10月12~13日,上海市质协举行了2017年群众性质量管理活动成果交流会,今年全市申报QC小组成果306个,通过前期资料评审,推荐了28个QC小组进行了成果交流发表。他们分别来自电力、交通、通信、航天、冶金、汽车、船舶、机械、建筑、食品、服务等行业,开展的 QC小组活动课题有创新型,也有问题解决型。从本期起,本刊将陆续刊登其中的优秀成果案例,以飨读者。本期刊登的是荣获2017年全国优秀质量管理小组称号的上海航天设备制造总厂“胶出质量”QC小组的成果案例,此项成果已成功地应用于“长五”火箭的首飞,对于同类热压阀瓣的生产具有一定的借鉴意义。

(作者单位:上海航天设备制造总厂)