基于灰色系统的过热器管壁温度预测模型

2017-12-02蒋东方倪永中

徐 鸿 邓 博 蒋东方 郭 鹏 倪永中

1.华北电力大学能源动力与机械工程学院,北京,1022062.国网能源研究院,北京,102209

基于灰色系统的过热器管壁温度预测模型

徐 鸿1邓 博1蒋东方2郭 鹏1倪永中1

1.华北电力大学能源动力与机械工程学院,北京,1022062.国网能源研究院,北京,102209

以炉外测点温度数据为基础,建立了锅炉过热器管进出口温度的灰色预测模型,并结合有限容积法实现了单管各段管壁温度分布计算。利用某电厂末级过热器管壁进出口实测数据,分析了三种工况下的预测精度。结果表明:运行工况下的预测精度高于99%,根据预测结果进行各管段的管壁温度计算误差小于2.9 ℃。该模型能够较为精确地预测和计算管壁温度的变化趋势,对火电机组的安全运行有指导意义。

灰色系统;过热器管壁;有限容积法;预测模型

0 引言

随着电力工业化的蓬勃发展以及电力需求的日益增加,传统热电厂想要实现更高效率、低排放,提高蒸汽压力和温度成为了必然要求。然而,燃煤电厂过热器超温问题仍然严峻。据统计,大约40%的锅炉非计划强制停机是锅炉过热器管道失效导致的[1]。这一方面是由于过热器长期处于恶劣的工作环境下,受到了运行及设计导致的各种热偏差的影响,使得局部管段温度出现了超温;另一方面是由于提高蒸汽参数获得更高经济效益的同时,也会加速锅炉管内持续不断的高温腐蚀、侵蚀,设备中管道壁面会逐渐出现减薄甚至失效破坏的情况[2-3],因此,如何实时监测机组过热器管壁温度状态,保证其安全、可靠、高效运行,同时预测机组未来一段时间内过热器管壁温度变化趋势,对提前调整运行参数、控制超温状态有重要意义。

由于锅炉炉膛烟道内烟气温度较高,金属管壁进行直接测量安装十分困难,一般采用在炉外管壁进出口处安装测点进行测温,并基于此推断炉内管壁是否超温[4-5]。近年来,许多学者基于现场运行数据及炉外壁温测点数据,在过热器系统的机理模型及数值仿真方面做了大量研究。阎维平等[6]在苏联热力计算标准的基础上,对过热器管壁温度计算方法进行了改进,提出了计算管壁最高温度的校核算法。陈立甲等[7]对集总参数模型进行了修正,并采用神经网络辨识法确定了修正系数,最后结合机理分析对过热器管壁温度进行了组合建模。陈朝松等[8]提出了炉内汽温和管壁温度计算的分段模型,利用现场运行数据,实现了对过热器管壁温度的计算。赵志渊等[9]考虑管内氧化膜生长情况,利用拉-米公式以及对过热器、再热器传热过程进行分析,建立预测管内氧化膜生长的数值模型,在考虑氧化膜影响的基础上对再热器管壁温度进行计算。丁士发等[10]基于锅炉过热器、再热器屏间热偏差计算方法,根据锅炉当前运行参数,采用自寻最优控制方法优化锅炉运行方式。陈端雨等[11]采用神经网络来预测末级过热器屏间偏差,并作为判断燃烧优化指标之一,用于指导锅炉燃烧调整,提高机组安全性。仝营等[12]基于锅炉热力系统流体网络拓扑关系及换热部件算法建立了传热过程的机制模型,并通过BP(back propagation)神经网络方法对飞灰含碳量、烟气含氧量等不易直接测量的热工参数进行间接测量,最终实现了对锅炉性能进行分析与预测。

上述方法中,机理模型较为复杂难以反映现场实际情况,而神经网络对数据的输入量要求较大。灰色系统能够利用GM(grey model)模型对系统行为特征的发展变化规律进行估计预测,同时也可以对发生事件的未来时间分布情况做出研究[13],其最主要的特点就是无需大量的测量数据,也无需原始数据分布特征,将随机量看作是在一定范围内变化的灰色量,按适当的方法对原始数据进行处理,从而得到规律性较强的生成函数,对系统行为特征的发展变化进行预测。

本文构建了一种基于灰色系统理论的过热器管壁温度预测和计算模型,利用已知测点数据对过热器管壁温度在短时间内的变化趋势做出快速预测,然后将该数据作为已知条件结合有限容积法对炉内管壁温度进行计算,从而得到某预期时段内过热器管壁温度的分布情况,达到提前预警、指导运行调整的目的。

1 管壁温度预测模型

1.1炉外管壁温度预测模型

任取过热器管组中某根管壁温测点的实测数据建立序列:

X(0)={X(0)(1),X(0)(2),…,X(0)(n)}

(1)

式中,n为数据个数。

考虑到机组变工况运行时,负荷变化可能会造成蒸汽温度上下波动较大,而传统GM(1,1)建模方法主要适用于非负光滑单调序列,对振荡序列的模拟和预测效果并不好[14],因此,需要对原有数列进行加速变换。设

(2)

式中,M和m分别为序列X(0)的最大值和最小值,M-m为序列X(0)的振幅。

取T=logmM,将序列X(0)进行加速变换:

Y(0)(k)=X(0)(k)+(k-1)T

(3)

对变换后的单调递增序列Y(0)(k)按GM(1,1)建模方式依次累加进行生成处理:

(4)

式中,Y(1)(k)为实测数累加生成序列。

建立灰微分方程:

Y(0)(k)+uz(1)(k)=v

(5)

k=2,3,…,n

其中,u为模型的发展系数;v为灰色作用量;z(1)(k)为模型的白化背景值:

z(1)(k)=θY(1)(k)+(1-θ)Y(1)(k-1)

(6)

式中,θ为生成系数,本文中取为0.5。

将式(5)写为如下矩阵形式:

(7)

即C=BA,利用最小二乘法求参数u和v,可得

A=(BTB)-1BTC

(8)

由此,可得改进后的GM(1,1)模型对应的一阶白化微分方程为

(9)

求解可得

(10)

k=1,2,…,n-1

(11)

进一步还原可得

(12)

考虑到机组变工况运行时,负荷变化可能会造成蒸汽温度上下波动较大,需对建模的数据进行必要的检验处理。按下式计算序列的级比:

(13)

为了确定预测模型的精度,需要对预测模型进行误差校验,通过温度实测值与预测值的平均相对误差来评价。平均相对误差为

(14)

式中,ε为实测值与预测值的绝对误差。

由此类推,对于在过热器管入口和出口都安装温度测点的管子,以其历史数据为基础建立起预测模型。

1.2炉内管壁温度计算模型

(15)

式中:λ为管壁金属热导率,W/(m·K);ρ为管壁金属密度,kg/m3;Cp为管壁金属比热容,J/(kg·K);r为半径,m;z为管子长度,m;τ为时间,s;Ts为管壁温度,℃。

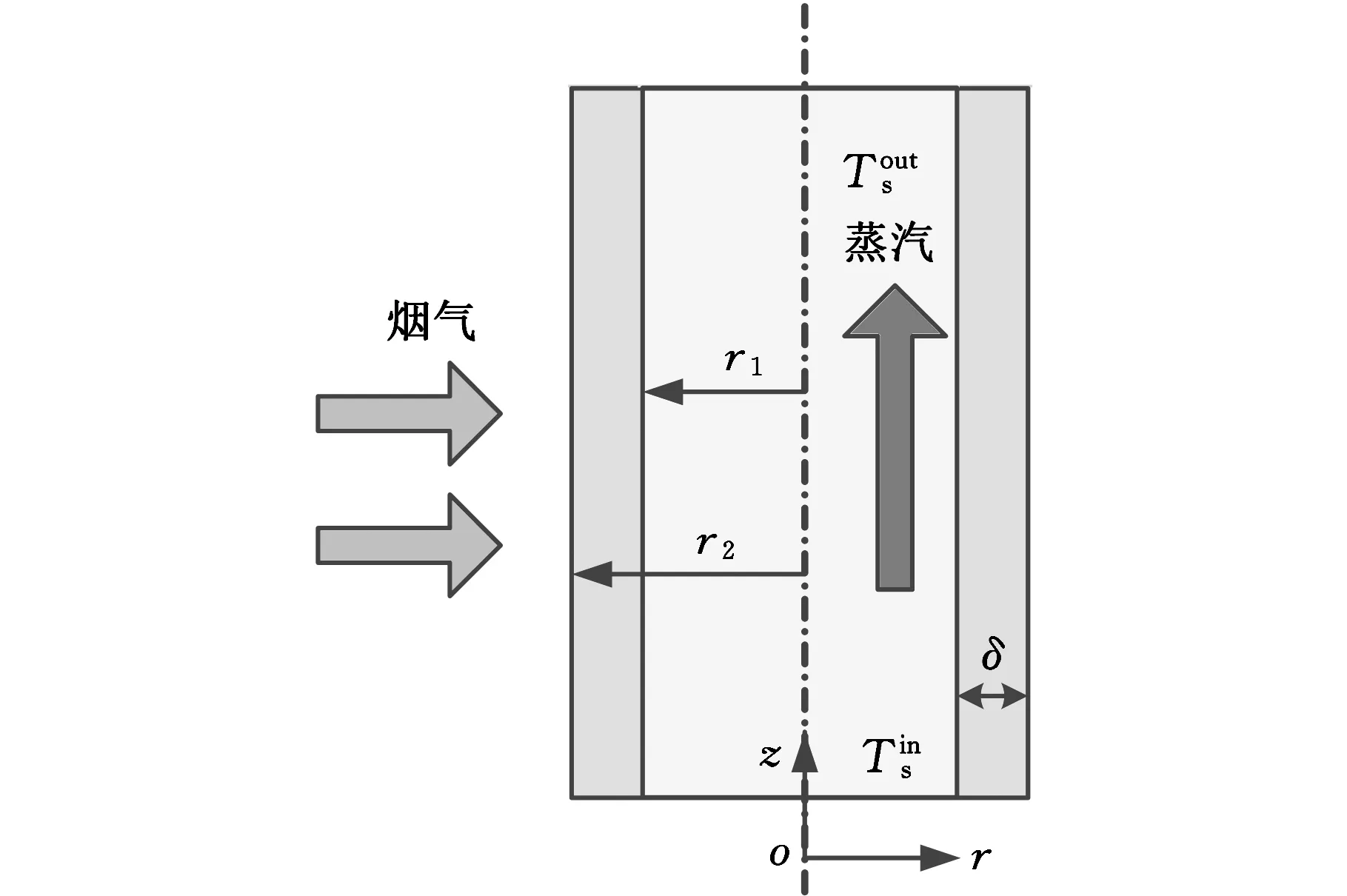

图1 过热器管道示意图Fig.1 Superheater tube diagram

由于过热器管组通常位于炉膛上方或水平烟道内,其外部有高温烟气掠过,因而其传热方式主要是以辐射换热和对流换热为主;而内部主要是高温高压蒸汽与管壁内表面产生的对流换热。可得边界条件:

(16)

其中,ri为沿管壁径向某一点处的半径,r1lt;rilt;r2,m;r1和r2分别为管子的内半径和外半径,m;Tsteam为管段内蒸汽平均温度,考虑到管内蒸汽沿流程方向一直处于被烟气加热的状况,因而可认为蒸汽温度呈递增趋势,为便于计算可将其简化为线性分布,继而通过进出口处的测点温度值求出;Tgas为管段外部烟气平均温度,可采用热力计算方法得到炉膛出口及高温受热面间烟气平均温度,将受热面管壁所在烟气空间进行分片分段,分析热力偏差后可确定各个局部位置的烟气条件[15],为便于计算,本文中取Tgas=900 ℃。

管段内蒸汽侧对流传热系数hs通常按照下式计算[16]:

(17)

式中,Res和Prs分别为雷诺数和普朗特数;λs为蒸汽传热系数;d为管子内径,m。

管段外烟气侧传热系数hg按照下式计算[17]:

hg=ζ(hc+hr)

(18)

其中,系数ζ取1。该计算同时考虑了对流换热和辐射换热过程,对流传热系数hc和辐射传热系数hr可根据热力计算标准计算得到[18]。

对式(15)和式(16)可采用有限容积法进行求解,将式(15)离散化可得

ai,jTi,j=ai+1,jTi+1,j+ai-1,jTi-1,j+ai,j+1Ti,j+1+

ai,j-1Ti,j-1+bi,j

(19)

i=1,2,…,Ij=1,2,…,J

式中,a和b为节点温度系数[1];下标i、j分别代表沿径向和轴向的节点编号;I和J分别为沿径向和轴向的节点个数。

2 预测模型的应用

某600MW亚临界参数机组锅炉型号为Bamp;WB-2028/17.5-M,采用自然循环、一次中间再热、单炉膛、平衡通风、前后墙对冲燃烧等技术,配备6台中速磨和2台三分仓容克式空气预热器。在热耗率验收工况下,过热器蒸汽设计流量为1754.8 t/h,设计压力为17.28 MPa,设计温度为541 ℃。该锅炉末级过热器布置在水平烟道,由66片管屏组成,每片管屏共有10根管,主要材料为SA-213T91。其管道主要尺寸如表1所示。

表1 过热器管道尺寸

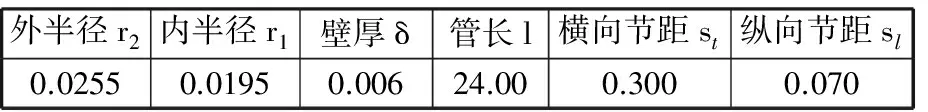

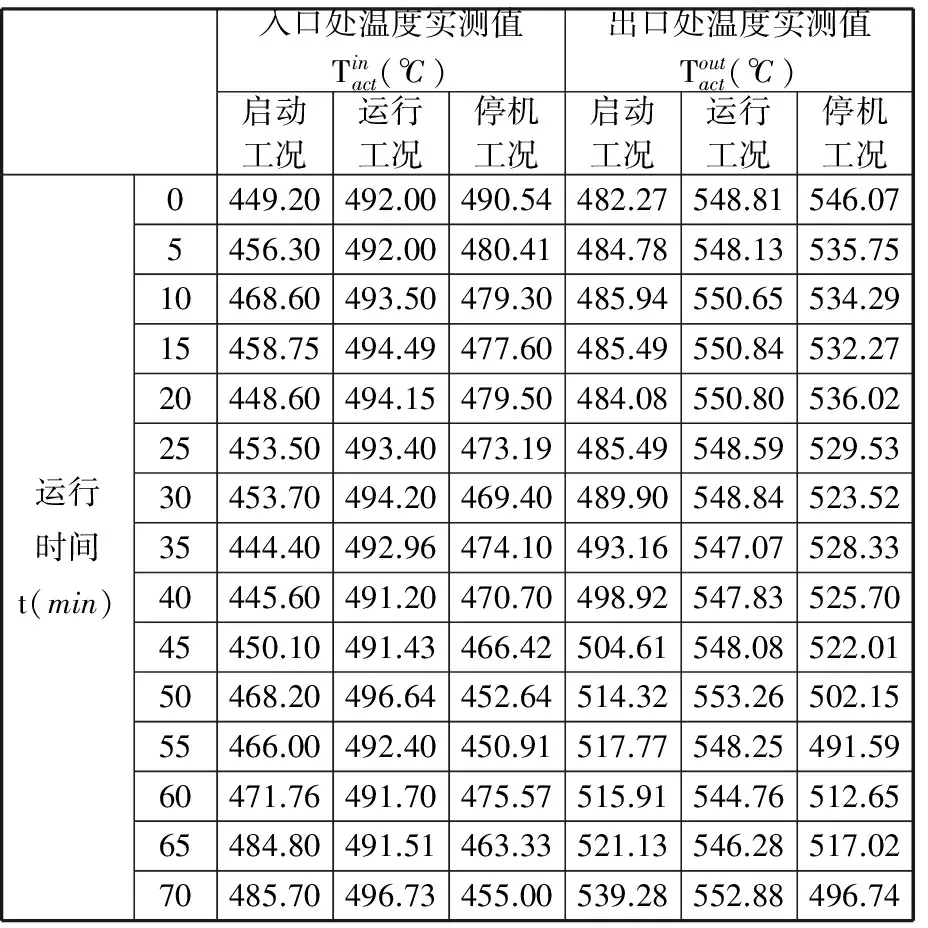

锅炉过热器管道的最大温度危险点一般出现在末级过热器出口管组中,在管组入口和出口位置安装管壁温度测点,采集间隔时间为5 min。以该锅炉末级过热器第8屏最外侧的10号管为研究对象,分别提取启动、运行、停机三种工况实测数据作为预测基础数据,如表2所示。

3 计算结果及分析

3.1预测模型分析

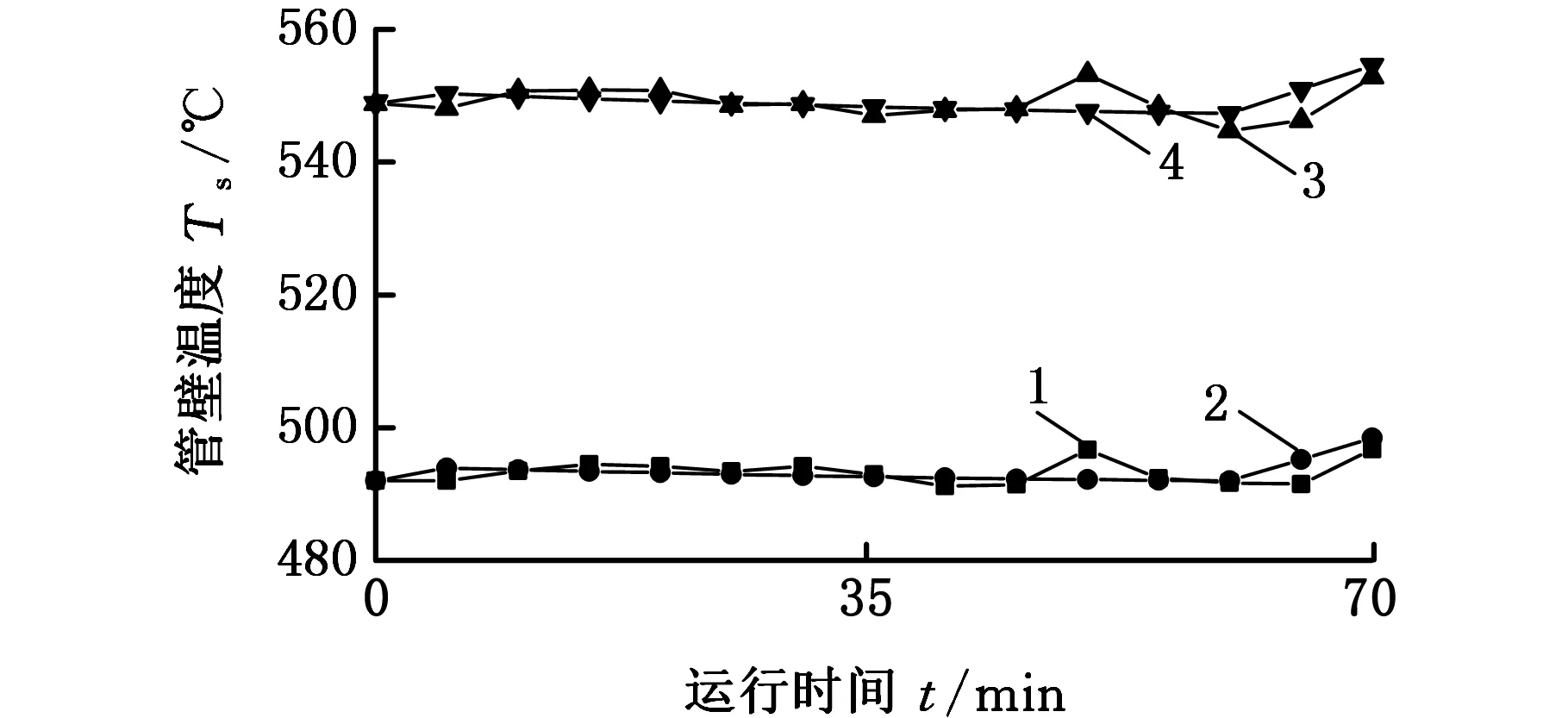

为观察过热器管壁进出口处温度预测精度,选取表2中前10组实测温度数据作为基础数据建立预测模型,后5组作为检验数据进行验证,结果对比如图2~图4所示。

表2 不同工况下过热器10号管进出口处温度实测值

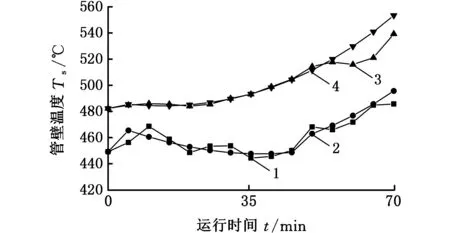

1.入口处实测值 2.入口处预测值 3.出口处实测值 4.出口处预测值图2 机组运行时过热器管道进出口温度实测值与预测值Fig.2 Measured and predicted values of inlet and outlet temperatures for running condition

1.入口处实测值 2.入口处预测值 3.出口处实测值 4.出口处预测值图3 机组启动时过热器管道进出口温度实测值与预测值Fig.3 Measured and predicted values of inlet and outlet temperatures for startup condition

1.入口处实测值 2.入口处预测值 3.出口处实测值 4.出口处预测值图4 机组停机时过热器管道进出口温度实测值与预测值Fig.4 Measured and predicted values of inlet and outlet temperatures for shutdown condition

由图2中的运行工况温度预测曲线可以看出,预测值随时间变化趋势与实测值基本相同。图中前45 min运行时间为用于建立模型的10组数据的预测值,而后25 min即为5组验证数据的预测结果。从图中可以看出,虽然在第1组验证数据处的预测偏差稍大以外,整体预测结果的发展趋势与实测数据保持一致。

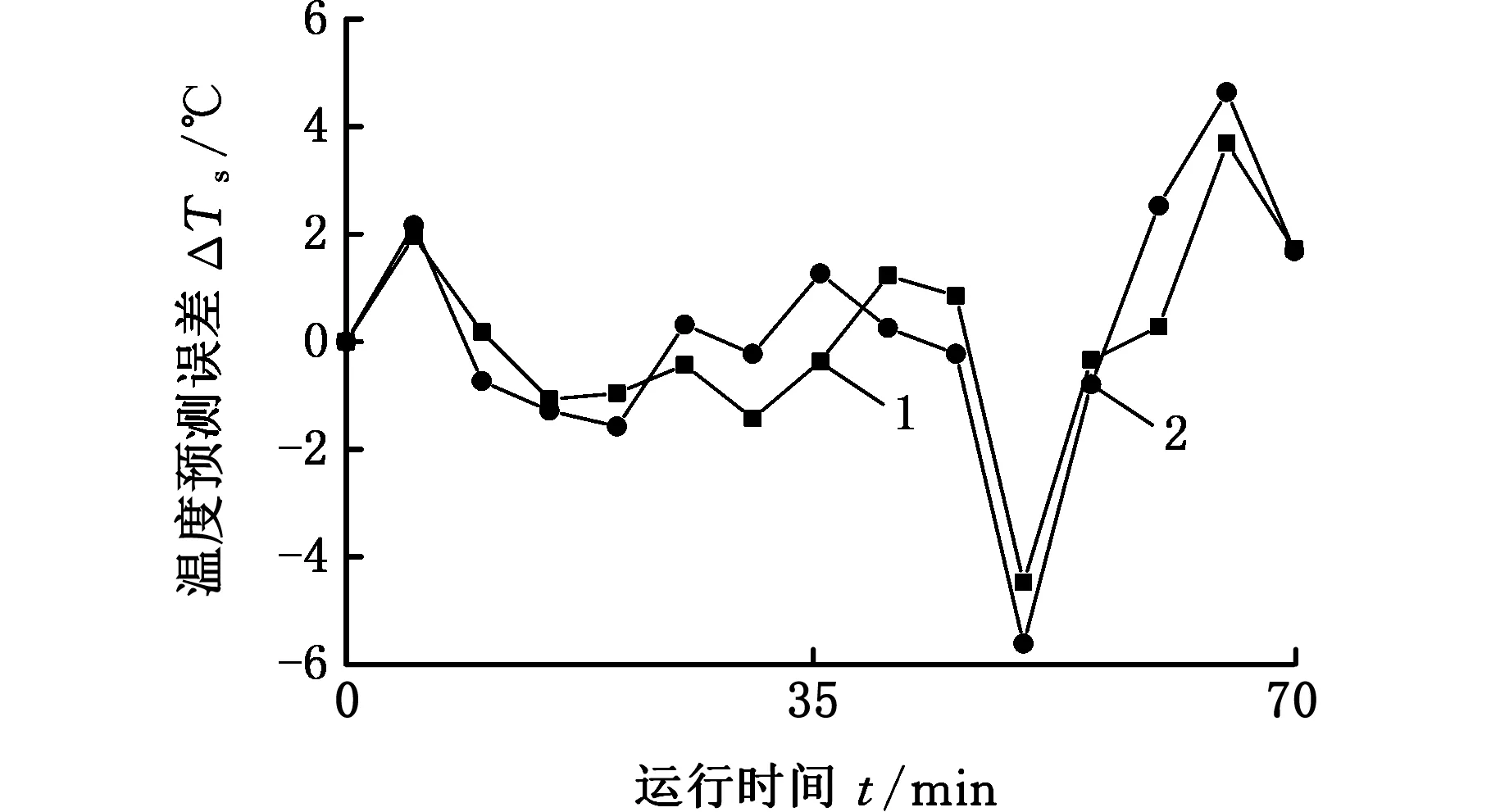

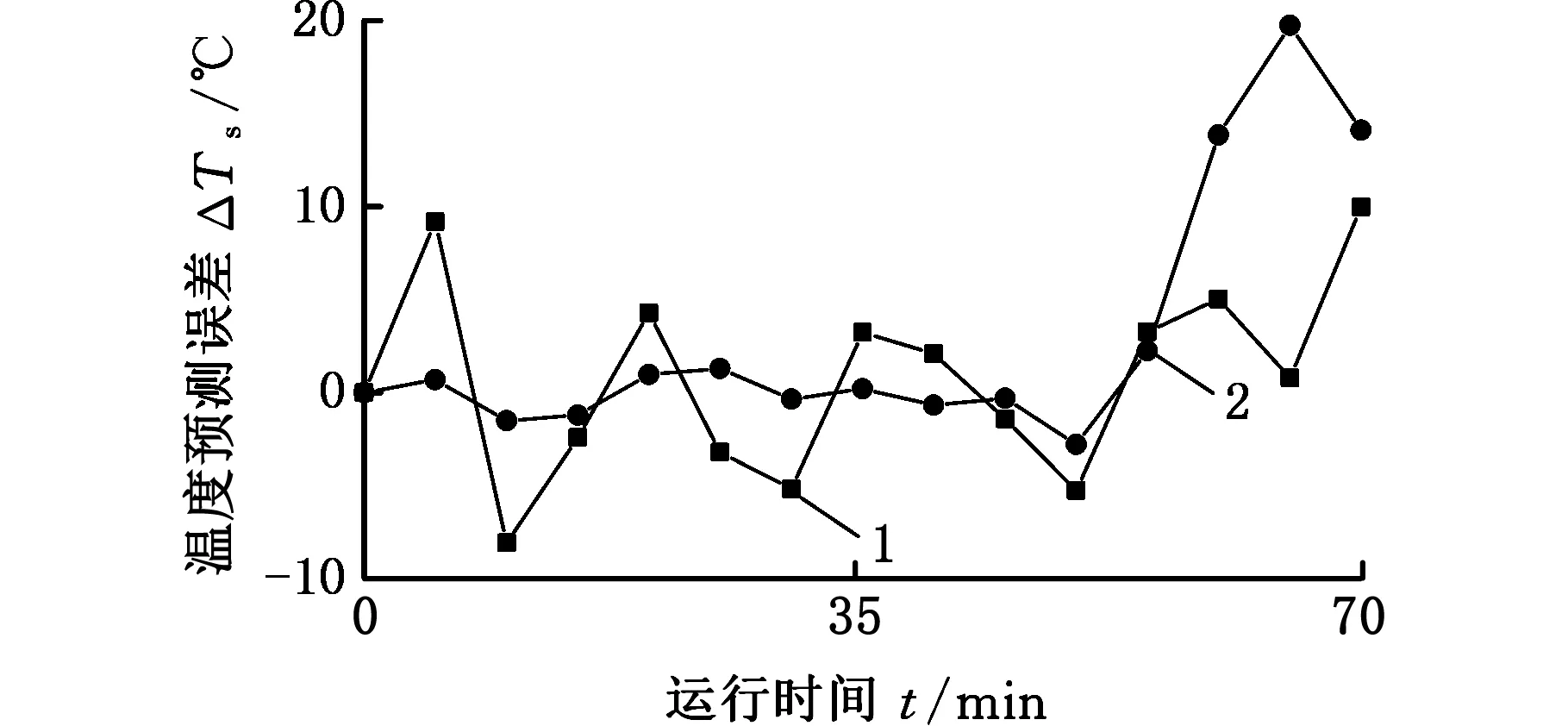

图3和图4分别代表启动工况和停机工况时过热器管壁温度预测曲线,可以看出,在机组启停两个阶段,对管壁温度的预测趋势也基本与实际测得的温度变化趋势保持一致。但相比于运行工况,启停两个阶段预测温度偏差明显较高,这说明在蒸汽温度出现波动较大的情况下,预测精度相对要低一些。

3.2模型误差分析

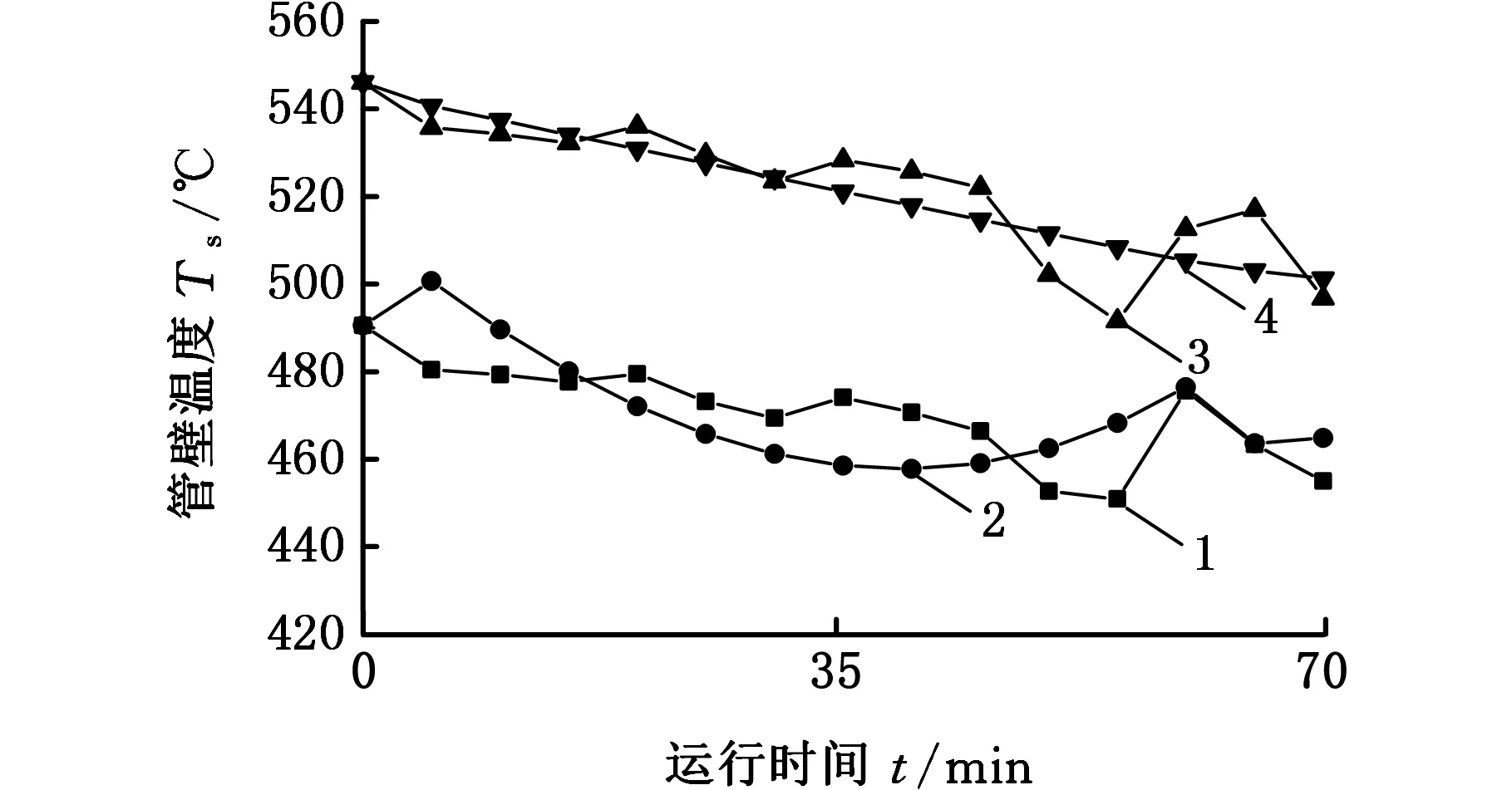

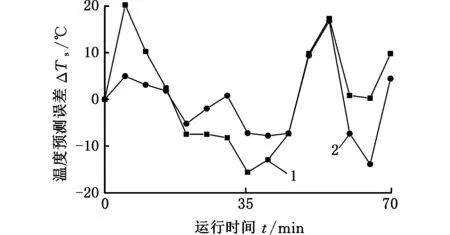

图5~图7所示为实测数据与预测数据的绝对误差,其中运行阶段的温度预测偏差相对较小,最大误差为-5.6 ℃,而启动和停机阶段受到蒸汽温度波动的影响,预测温度误差相对较高。从后5组的预测结果来看,最大误差出现在对启动阶段的出口处温度预测中,约为19.7 ℃。通常,电厂将过热器管壁超温报警范围会控制在正常值之上的15~20 ℃,因此,这个预测误差基本可以满足工程预测需求。

1.入口处预测误差 2.出口处预测误差图5 机组运行时过热器管道进出口温度预测误差Fig.5 Prediction errors of inlet and outlet temperatures for running condition

1.入口处预测误差 2.出口处预测误差图6 机组启动时过热器管道进出口温度预测误差Fig.6 Prediction errors of inlet and outlet temperatures for startup condition

1.入口处预测误差 2.出口处预测误差图7 机组停机时过热器管道进出口温度预测误差Fig.7 Prediction errors of inlet and outlet temperatures for shutdown condition

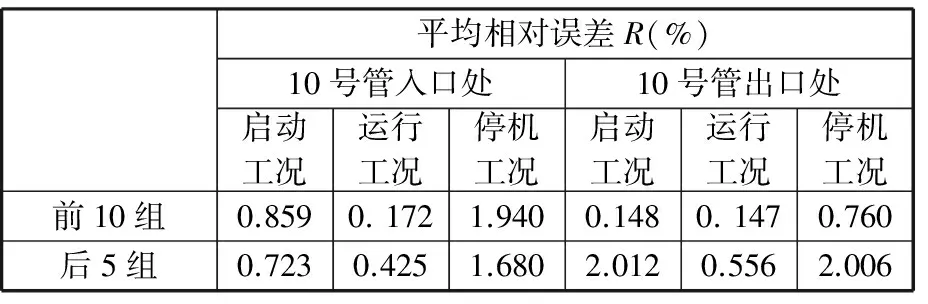

从模型的预测精度分析,如表3所示,最大平均相对误差为2.012%。其中,在蒸汽波动相对平稳的运行阶段,预测精度较高,最大平均相对误差仅为0.556%,在前45 min的建模阶段,入口处和出口处的平均相对误差都小于0.2%。由此可见,该预测模型能够满足预测要求。

表3 过热器管组进出口处温度预测效果比较

从预测结果上看,灰色系统预测方法可以用于预测过热器管壁进出口温度的变化趋势。

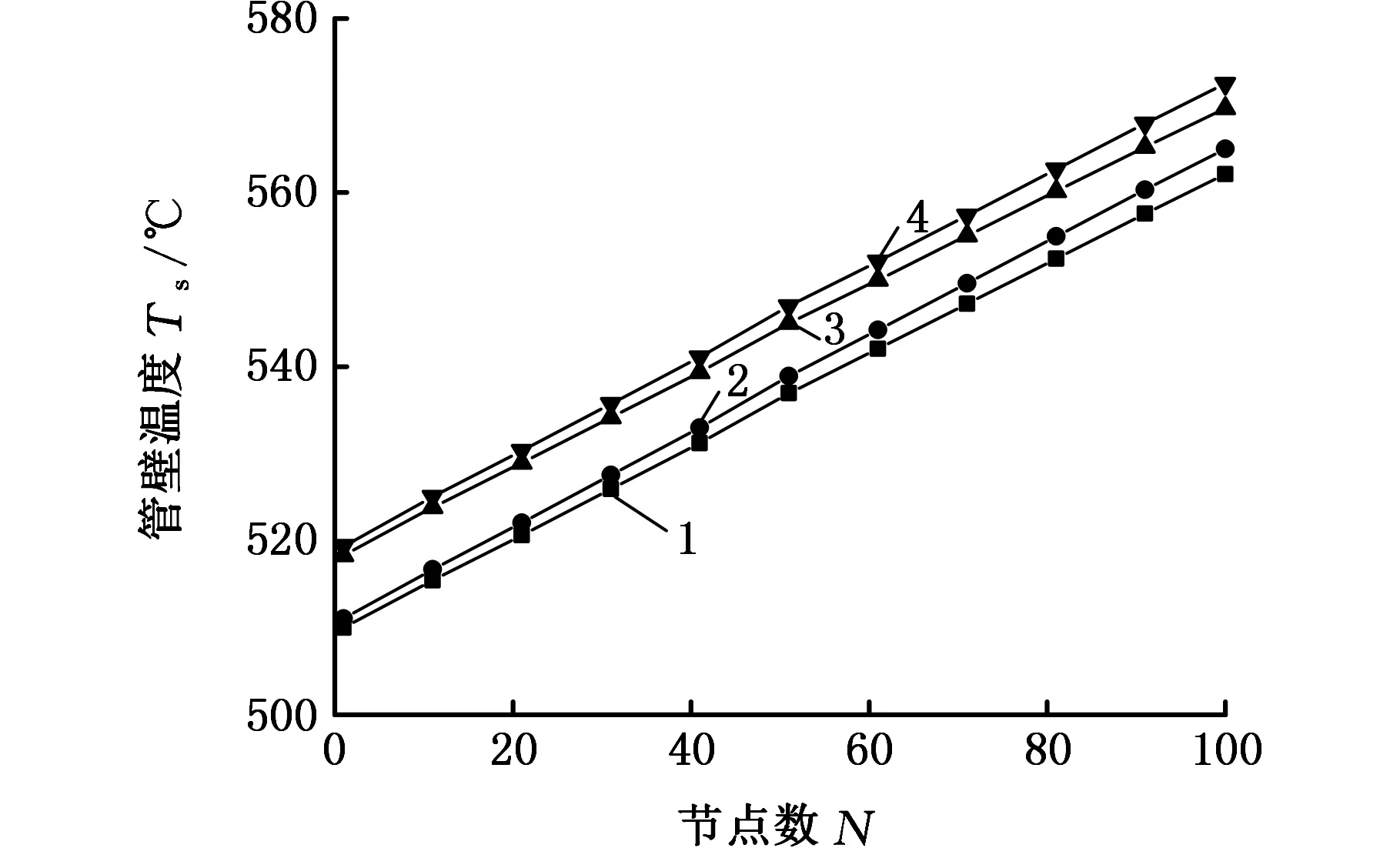

3.3炉内管壁温度计算

将上两节得出的过热器管壁进出口处温度实测值和预测值分别作为输入条件,选取其中第10组数据代入式(15)~式(19)进行计算。为了简便,暂时不考虑管内氧化皮、蒸汽流动等影响因素,外部烟气环境条件设定为恒定不变,计算结果如图8所示。

1.入口实测计算值 2.入口预测计算值3.出口实测计算值 4.出口预测计算值图8 运行工况时过热器某根管壁温度计算值Fig.8 Calculated temperatures in inlet and outlet section for running condition

从图8中可以看出,以10号管进出口处温度预测值为输入条件计算得到的管壁温度计算结果与实测值作为输入条件时的计算结果基本吻合,最大温度误差小于2.9 ℃,平均相对误差约为0.52%,因此,可以认为采用灰色系统预测方法得到的预测结果可用于过热器管壁温度计算。

4 结论

经过实际应用计算,基于灰色系统预测方法和有限容积法建立的过热器管壁温度预测计算模型可以用于过热器管壁温度计算和超温预警中,对火电机组的稳定运行具有很好的指导作用。

(1)对于过热器管组全部或局部安装炉外壁温测点的锅炉机组,预测模型可以根据炉外管壁测点值,进行短期内变化趋势的预测。

(2)对于处于高温危险区域的单根管道,可以采用有限容积法计算炉内单管各管段的管壁温度分布情况,作为预判出现超温爆管的手段之一。

[1] XU H, DENG B, JIANG D F, et al. The Finite Volume Method for Evaluating the Wall Temperature Profiles of the Superheater and Reheater Tubes in Power Plant. [J]. Applied Thermal Engineering, 2016, 112:362-370.

[2] 王孟浩.大容量电站锅炉过热器再热器温度偏差原因及防止对策[J].锅炉技术,1992(3):1-11.

WANG Menghao. The Protection Measure and the Temperature Deviation for the Superheater and Reheater of the High Capacity Utility Boiler[J]. Boiler Technology, 1992(3): 1-11.

[3] 徐鸿,郭鹏,李鸿源,等. 基于SH模态导波杆的电站高温结构壁厚测量方法[J]. 中国机械工程,2017,28(7):757-763.

XU Hong, GUO Peng, LI Hongyuan, et al. Thickness Measuring Method of High-temperature Power Plant Structures Based on SH Mode Waveguide[J]. China Mechanical Engineering, 2017, 28(7): 757-763.

[4] 刘林华,王孟浩,杨宗煊.电站锅炉过热器和再热器管壁温度计算的一种新方法[J].动力工程,1995,15(2):1-4.

LIU Linhua, WANG Menghao, YANG Zongxuan. A New Way to Calculate the Wall Temperature of Superheaters and Reheaters of Utility Boilers [J]. Power Engineering, 1995, 15(2):1-4.

[5] 王孟浩,王衡,陈朝柱,等.高参数大容量电站锅炉过热器再热器的超温问题和炉内壁温在线监测[J].锅炉技术,2009,40(1):5-11.

WANG Menghao, WANG Heng, CHEN Chaozhu, et al. The Heated Tube Overheating Problem of Superheater and Reheater in High Parameter Large Capacity Utility Boilers and Tube Wall Temperature Online Monitor [J]. Boiler Technology, 2009, 40(1):5-11.

[6] 阎维平,陈华桂,叶学民,等. 电站锅炉高温对流受热面管壁温度的校核算法[J]. 动力工程,2002,22(3):1768-1771.

YAN Weiping , CHEN Huagui, YE Xuemin, et al. Calibration Method for Calculating Tube Wall Temperature of the High Temperature Convective Heat Transfer Surface in the Utility Boilers [J]. Power Engineering, 2002,22(3):1768-1771.

[7] 陈立甲, 伞冶,王子才,等. 锅炉过热器系统机理与神经网络组合建模方法[J]. 中国电机工程学报,2001,21(1):73-76.

CHEN Lijia, SAN Ye, WANG Zicai, et al. A Physical Law and Neural Network Integrated Modeling Method for Boiler Superheater Systems[J]. Proceedings of the CSEE, 2001, 21(1):73-76.

[8] 陈朝松,张树林,刘平元,等.优化壁温计算模型及其在电站锅炉壁温在线监测中的应用[J]. 动力工程,2009, 29(9):818-822.

CHEN Chaosong, ZHANG Shulin, LIU Pingyuan, et al. Application of Optimized Wall Temperature Calculation Model in Wall Temperature On-line Monitoring of Utility Boiler [J]. Journal of Power Engineering, 2009, 29(9):818-822.

[9] 赵志渊,徐鸿,林振娴. 氧化膜的生长对管壁温度和氧化膜温度的影响[J]. 动力工程学报,2011,31(5): 330-335.

ZHAO Zhiyuan, XU Hong , LIN Zhenxian. Effect of Oxide Film Growth on Tube Wall and the Film Temperatures [J]. Journal of Chinese Society of Power Engineering, 2011,31(5): 330-335.

[10] 丁士发,杨凯镟.超临界锅炉高温受热面屏间热偏差在线优化研究[J].动力工程学报,2011,31(4):243-247.

DING Shifa, YANG Kaixuan. Online Optimization on Thermal Deviation of High-temperature Heat Pipe Panels for a Supercritical Boiler [J]. Journal of Chinese Society of Power Engineering, 2011,31(4):243-247.

[11] 陈端雨,崇培安,陶丽,等. 神经网络在超临界锅炉热偏差优化调整中的应用[J]. 锅炉技术,2013, 44(4):4-8.

CHEN Duanyu, CHONG Peian, TAO Li, et al. Neural Network in Supercritical Thermal Deviation of Boiler Optimization and Adjustment Application [J]. Boiler Technology, 2013, 44(4):4-8.

[12] 仝营,钟崴,童水光.基于机制模型与数据驱动的超临界锅炉性能在线预测方法[J].中国电机工程学报,2015,35(10):2487-2494.

TONG Ying, ZHONG Wei, TONG Shuiguang. Performance Online Prediction of Supercritical Boilers Based on Mechanism and Data-driven Model[J]. Proceedings of the CSEE, 2015,35(10):2487-2494.

[13] 刘思峰,党耀国,方志耕,等.灰色系统理论及其应用[M].北京:科学出版社,2004:134-141.

LIU Sifeng, DANG Yaoguo, FANG Zhigeng, et al. Grey System Theory and Application[M]. Beijing: Science Press, 2004:134-141.

[14] 钱吴永,党耀国. 基于振荡序列的GM(1,1)模型 [J]. 系统工程理论与实践,2009,29(3):149-154.

QIAN Wuyong, DANG Yaoguo. GM(1,1)Model Based on Oscilation Sequences[J]. System Engineering-Theory amp; Practice, 2009, 29(3):149-154.

[15] 余岳溪,廖宏楷,吴燕玲,等. 基于热工水利耦合求解的电站锅炉炉管壁温研究[J]. 动力工程学报,2015,35(1):1-7.

YU Yuexi, LIAO Hongkai, WU Yanling, et al. Study on Tube Wall Temperature of Power Plant Boilers Based on Coupled Thermal Hydraulic Analysis [J]. Journal of Chinese Society of Power Engineering, 2015,35(1):1-7.

[16] INCROPERA F P, DEWITT D P. Introduction to Heat Transfer [M].3rd ed. New York: Wiley, 1996:229-279.

[17] 周强泰,周克毅,冷伟,等. 锅炉原理[M].北京:中国电力出版社,2009:89-96.

ZHOU Qiangtai, ZHOU Keyi, LENG Wei, et al. Fundamentals of Boilers in Thermal Power Plants[M]. Beijing: China Electric Power Press, 2009:89-96.

[18] KUZNETSOVN W, MITOR W W, DUBOVSKI I E, et al. Thermal Calculations of Steam Boilers (Standard Method)[M]. Moscow: Energia,1973:61-68.

(编辑王旻玥)

PredictionModelofSuperheaterTubeWallTemperaturesBasedonGreySystem

XU Hong1DENG Bo1JIANG Dongfang2GUO Peng1NI Yongzhong1

1.School of Energy, Power and Mechanical Engineering,North China Electric Power University,Beijing,102206 2.State Grid Energy Research Institute,Beijing,102209

A grey model was established for forecasting the temperatures in the inlet and outlet sections of superheater tubes in power plants, based on the external furnace temperature data. Combined with the finite volume method, the temperature distribution of the single tube wall was calculated. The real measured data of final superheater were used as inputs of the prediction model to analyze the prediction accuracy under three conditions. Results show that the accuracy exceeds 99%. Under the running conditions, the calculated errors of temperature of single tube wall are less than 2.9 ℃. The model may predict and calculate the variation of tube temperature accurately, and has good guiding significances for the safety operation in power plants.

grey system; superheater tube wall; finite volume method; prediction model

TP391.9;TK229.6

10.3969/j.issn.1004-132X.2017.22.003

2017-04-11

国家自然科学基金资助项目(51134016);中央高校基本科研业务费专项资金资助项目(2014XS23)

徐鸿,男,1959年生。华北电力大学能源动力与机械工程学院教授、博士研究生导师。主要研究方向为电站设备安全及寿命评估、高温部件损伤表征与检测技术。发表论文70余篇。E-mail:xuhong@ncepu.edu.cn。邓博,男,1981年生。华北电力大学能源动力与机械工程学院博士研究生。蒋东方,男,1986年生。国网能源研究院工程师。郭鹏,男,1987年生。华北电力大学能源动力与机械工程学院博士研究生。倪永中,男,1976年生。华北电力大学能源动力与机械工程学院讲师。