金属熔覆件侧面激光铣削整形工艺的研究

2017-12-02施克明杨桂林王明娣

施克明 杨桂林 王明娣 杜 秋

苏州大学机电工程学院,苏州,215021

金属熔覆件侧面激光铣削整形工艺的研究

施克明 杨桂林 王明娣 杜 秋

苏州大学机电工程学院,苏州,215021

为提高激光熔覆件的成形质量,采用激光铣削的处理方式来保证熔覆件侧面的光滑平整。为此,对熔覆件侧面铣削进行整形工艺试验研究,选择点间距、激光功率、脉宽和离焦量作为变量,通过正交试验来探究各工艺参数的权重并进行参数优化。用优化后的参数对熔覆件侧面进行铣削加工,得到铣削宽度为0.075 mm,面粗糙度为2.319 μm。相比原熔覆件,侧面成形质量得到明显改善,证明用激光铣削的方式提高熔覆件成形时侧面的光滑性和平整度是可行的。

激光技术;激光铣削;工艺参数;正交试验

0 引言

金属零件直接成形技术受到国内外研究者的普遍关注并在一些领域取得成功应用,但这类单工艺直接成形件普遍存在表面质量、尺寸精度无法达到工业化应用要求的问题,一般都需要后续的精整加工[1]。特别是在成形薄壁件时,由线到面的增长方式使得层与层之间存在明显的台阶效应,且侧面会存在刮渣,使得侧面质量差[2-4]。为了保证成形质量,许多学者提出一种将金属零件直接快速制造与机械铣削相结合的复合工艺,在成形过程中或成形后辅助机械铣削加工,这在一定程度上提高了成形件的侧面质量和精度[5-7],但是成形件因快速冷凝,零件表面硬度大,机械铣削加工难度大,对刀具要求较高,且需要安装夹具,形状复杂的零件机械加工更需多次装夹,加工时间长,效率降低[8-9]。

激光具有较高的能量密度,在计算机的控制下无需多次安装夹具即可按照一定规律扫描移动,可实现对难加工材料的激光铣削加工[10]。本文基于激光增材堆积与激光铣削减材相结合的思想,对激光熔覆件侧面进行激光铣削试验研究,探讨用激光铣削方式对熔覆件侧面进行修整的可行性,提高熔覆件侧面成形质量与精度。

1 激光铣削熔覆件侧面的整形机理

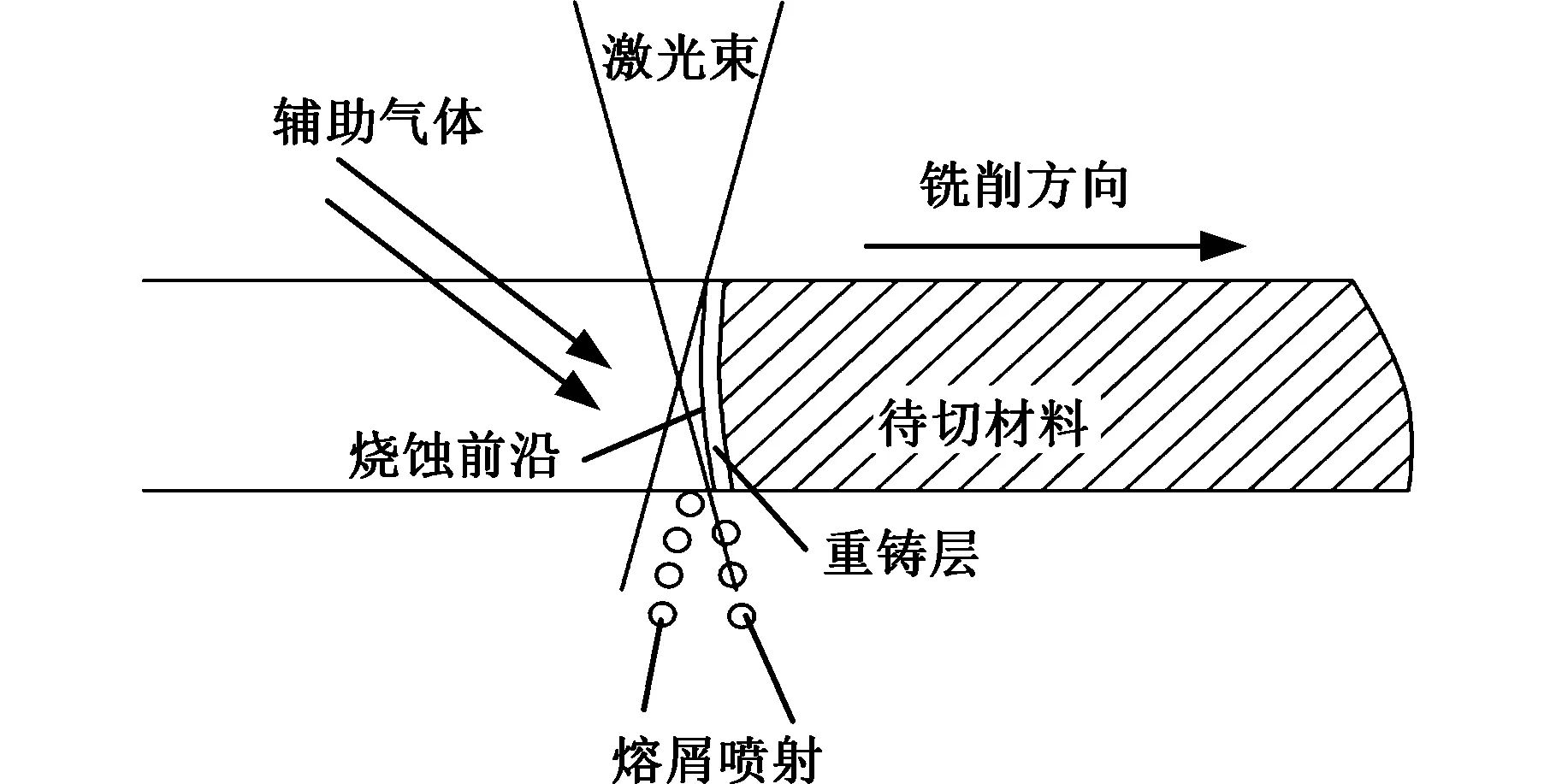

激光铣削的过程是材料表面吸收高能激光束转化为热能使材料熔化、气化或产生等离子体从而发生质量迁移的过程[11]。激光铣削发生的物质转移属于激光诱导熔体喷射机理,即熔覆层表面或侧面被激光束照射区域迅速熔化,形成熔池,并部分气化甚至形成等离子体,在背景气压和蒸气膨胀压力的作用下,熔融物质快速喷射而出,完成质量的转移。本文中,侧面铣削属于激光边缘熔化切割,示意图见图1。铣削时光斑中心沿熔覆件边缘走直线,在一定重叠率脉冲激光照射下,熔覆件被激光照射部分(即烧蚀前沿)的温度在极短时间内上升,迅速熔化及部分气化,一部分熔融金属在重力、蒸气膨胀压力及辅助气体压力的合力作用下以熔屑的形式被吹离熔覆件,一部分在侧面均匀流淌并凝固成重铸层依附在熔覆件侧面,还有少量熔融金属堆积在基板上,已加工表面上已经不存在层与层之间的台阶效应,修正效果明显。

图1 激光铣削熔覆件侧面平面示意图Fig.1 Sketch of laser milling cladding parts

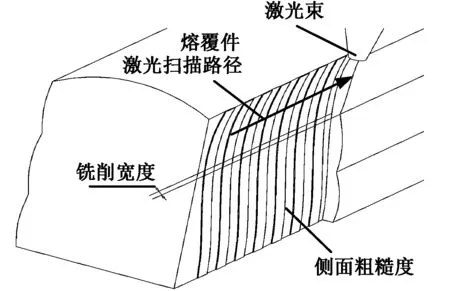

侧面铣削旨在通过激光铣削这种减材的方式对熔覆件侧面进行修整,其铣削模型及扫描路径如图2所示。从图2中可以看出侧面铣削质量的评价指标主要包括铣削宽度、侧面粗糙度及宏观形貌。

图2 侧面铣削模型及扫描路径Fig.2 The model of side milling and scanning path

2 试验设备与方法

试验所用设备为苏州天弘激光有限公司生产的YAG:Nd-300 W脉冲固体激光器,波长为1064 nm,脉冲宽度范围为0.1~10 ms,最小光斑直径为0.2 mm,激光最大平均功率为500 W,脉冲频率范围为1~100 Hz。相比于连续CO2激光器,金属熔覆件对较短波长的YAG脉冲激光吸收率更高,可以采用较小功率的YAG脉冲激光达到与用较大功率的CO2激光相同的加工效果,从而节约制造成本[11]。

加工试样选用单道三层F313铁基熔覆件。首先通过单因素试验探究不同激光参数对熔覆件侧面铣削宽度、熔覆件侧面铣削质量的影响规律,根据以往试验经验,单因素试验中固定重复频率f为30 Hz,激光功率初定在85~165 W,点间距0.06~0.14 mm,脉宽1~5 ms,离焦量-2~2 mm,侧面铣削长度为5 mm。然后通过单因素试验结果进行正交试验来探究各工艺参数的权重,优化工艺参数。用优化后的工艺参数对熔覆件侧面进行铣削,来证明用激光铣削的方式提高熔覆件成形时侧面的光滑度和平整度是可行的。试验中采用体视显微镜和AiE MocroXAM 3D形貌仪分别对激光铣削后熔覆件侧面的低倍宏观形貌和三维轮廓表面粗糙度进行观察与测量。

3 试验结果与分析

3.1单因素试验结果与分析

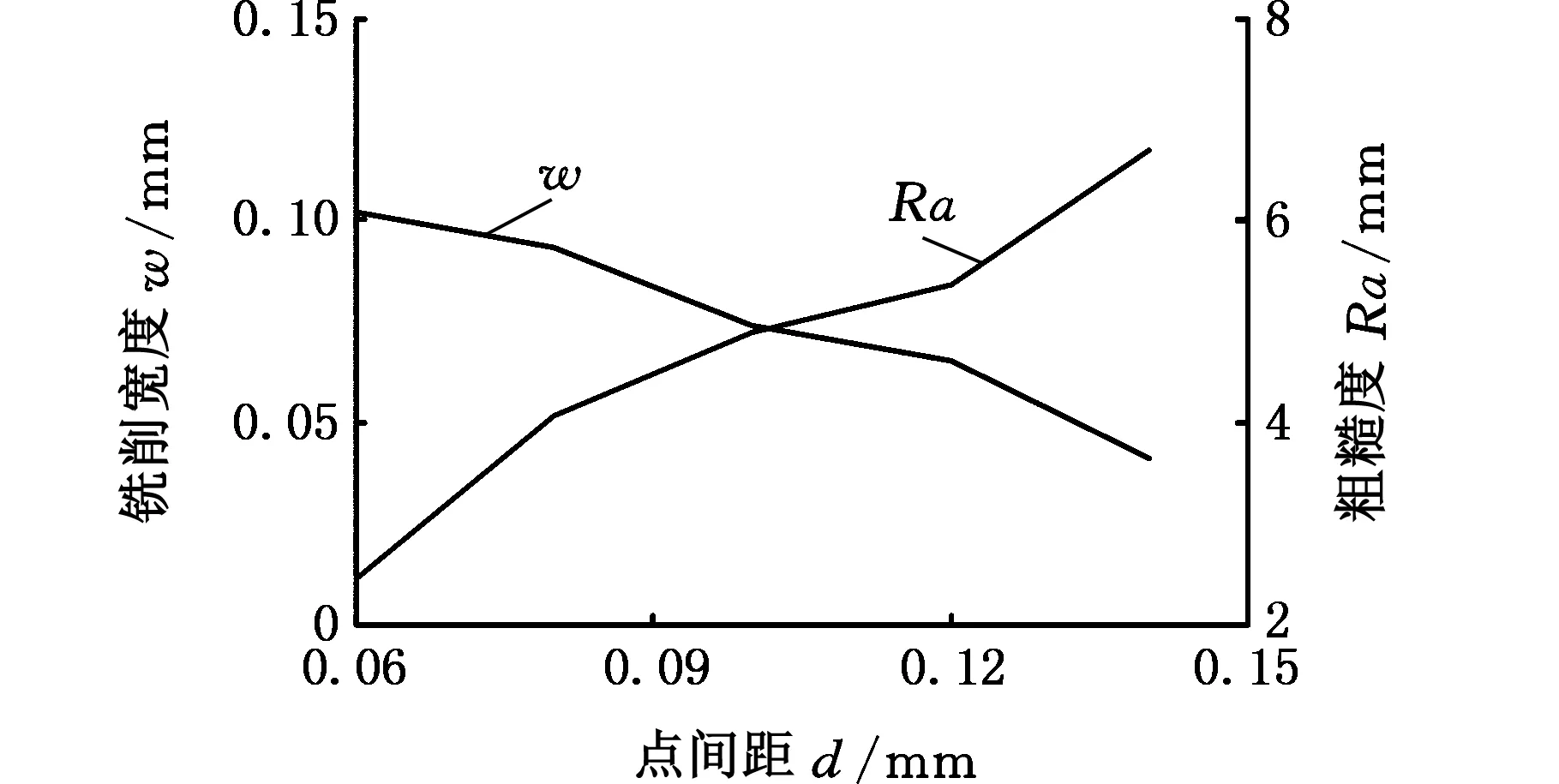

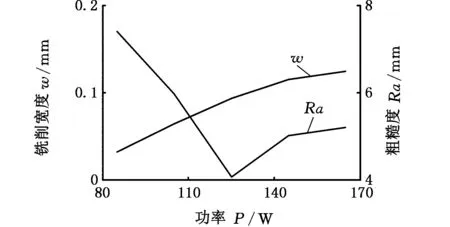

通过单因素试验探究不同激光参数对熔覆件侧面铣削宽度、熔覆件侧面粗糙度的影响规律,如图3所示。

(a)点间距

(b)激光功率

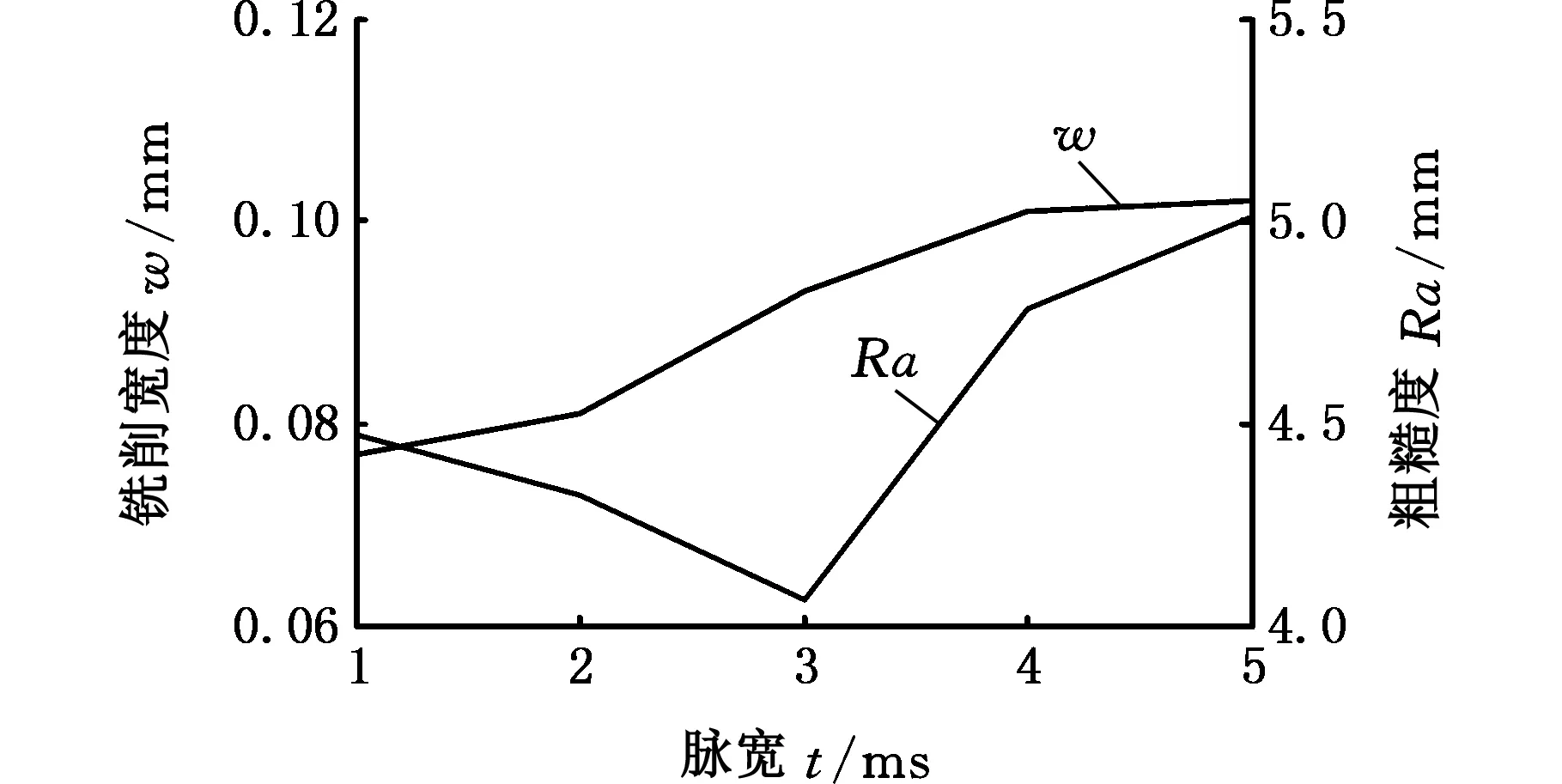

(c)脉宽

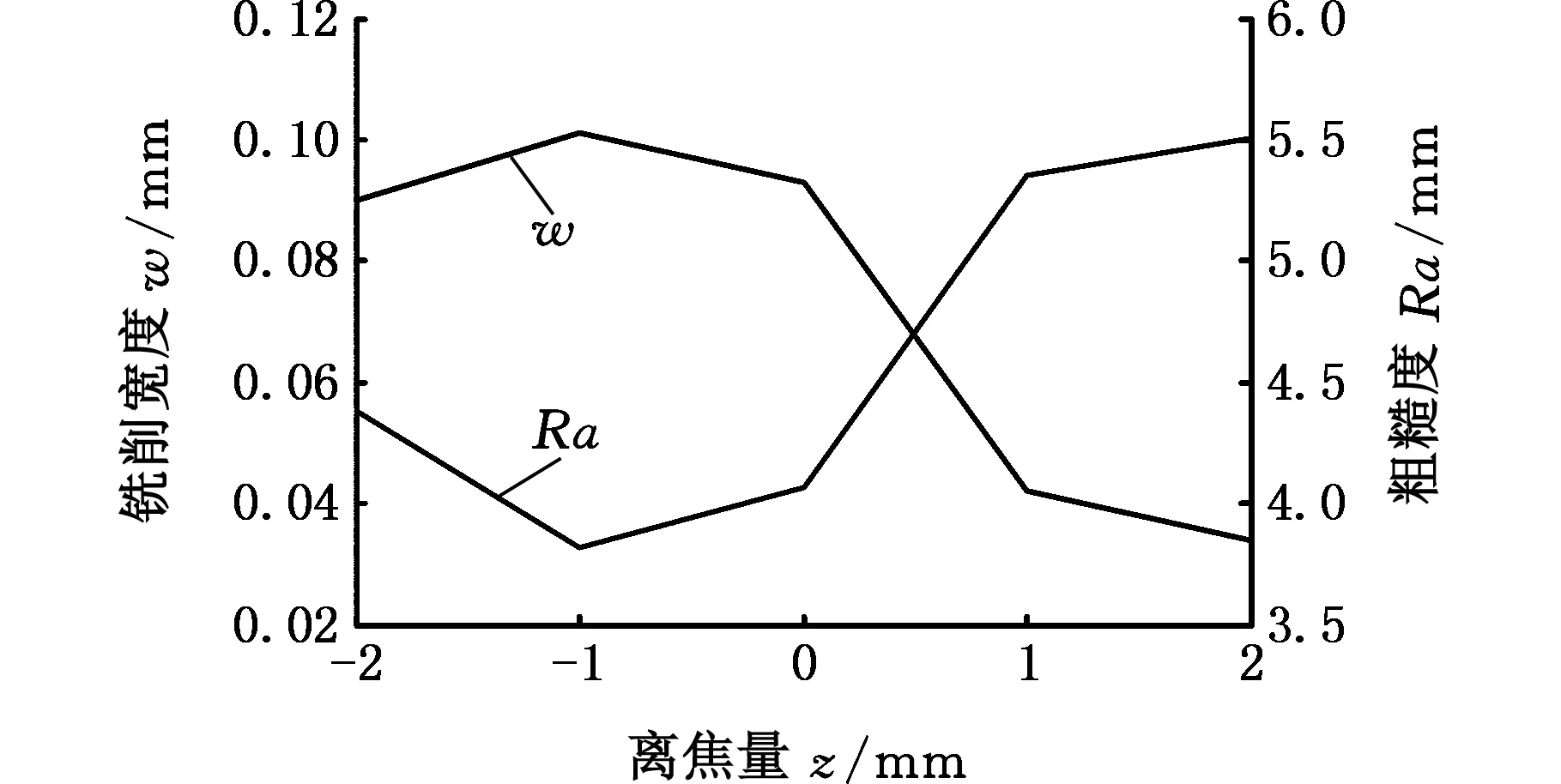

(d)离焦量图3 不同工艺参数与侧面铣削宽度和侧面粗糙度关系曲线Fig.3 The relationship between different parameters and milling width or roughness

从图3a中可以看出,随着点间距增大,侧向铣削宽度逐渐变小,这是因为点间距变大后,在单脉冲能量相同的情况下,单位体积的熔覆件表面获得更多的脉冲数,熔覆件侧面获得的能量更多,使更多的材料熔融或气化,从而使侧面铣削宽度增大;侧面粗糙度随着点间距的增大而变大,这是因为点间距小时,光斑之间搭接致密,铣削连续,而随着点间距的增大,光斑之间搭接痕迹越来越明显,从而粗糙度变大。

从图3b中可以看出,铣削宽度随激光功率的增大而增大,原因是激光输出功率越大,照射到材料表面的单脉冲能量就越大,形成的单孔凹坑直径变大,由多个单孔组成的铣削宽度越宽;侧面粗糙度随着功率的增大先减小后增大,这是因为当功率较小时,熔覆件得到的能量少,不足以将侧面完全熔融,造成侧面粗糙度较大,而当功率过高,熔覆件侧面获得的能量太大,产生大量的熔融物质,而这些熔融物质没有被及时吹走而堆积在底部,造成侧面粗糙度较大。

从图3c中可以看出,随着脉宽的增大,铣削宽度呈递增趋势,这是因为激光与材料的作用时间随着脉宽的增大而延长,虽然峰值功率下降,但此时激光与材料作用时间延长所造成的热积累效应明显,对铣削宽度的影响起主导作用;粗糙度随着脉宽的增大先减小后增大,原因主要是当脉宽较小时,虽然峰值功率变大,但此时激光与侧面作用时间减少,形成的热积累效应不明显,不足以将侧面材料充分熔融,当脉宽较大时,此时激光与熔覆件作用时间明显延长,产生的热积累效应尤为明显且占据主导作用,产生大量熔体,有较多的熔渣无法被及时吹走而重凝成重铸层,所以造成侧面粗糙度较大。

从图3d中可以看出,铣削宽度随着离焦量的增大呈先增大后减小的趋势,当离焦量为-1 mm时,激光焦点靠近适中位置,熔覆件侧面单位面积所获得的平均能量很大,使更多的材料熔融或气化,侧面铣削宽度较大;侧面粗糙度随着离焦量的增加呈先减小后增大的趋势,当离焦量为-1 mm时,激光焦点处于适中位置,熔覆件侧面单位面积所获得的平均能量很大,侧面材料充分熔融,此时粗糙度最小,随着离焦量的减小或增大,激光焦点处于超前和滞后位置,且离适中位置越来越远,熔覆件侧面单位面积所获得的平均能量不断减小,熔覆件侧面底部存在未完全熔融的区域,侧面铣削不完整,造成侧面粗糙度增大。

3.2正交试验优化

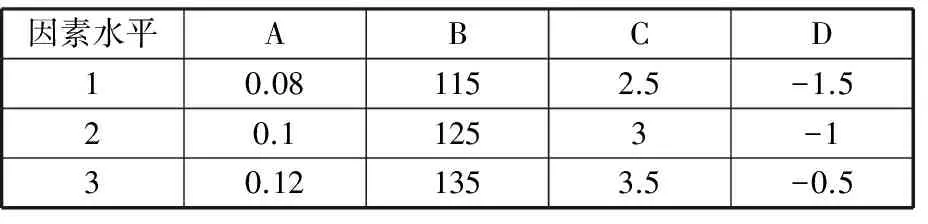

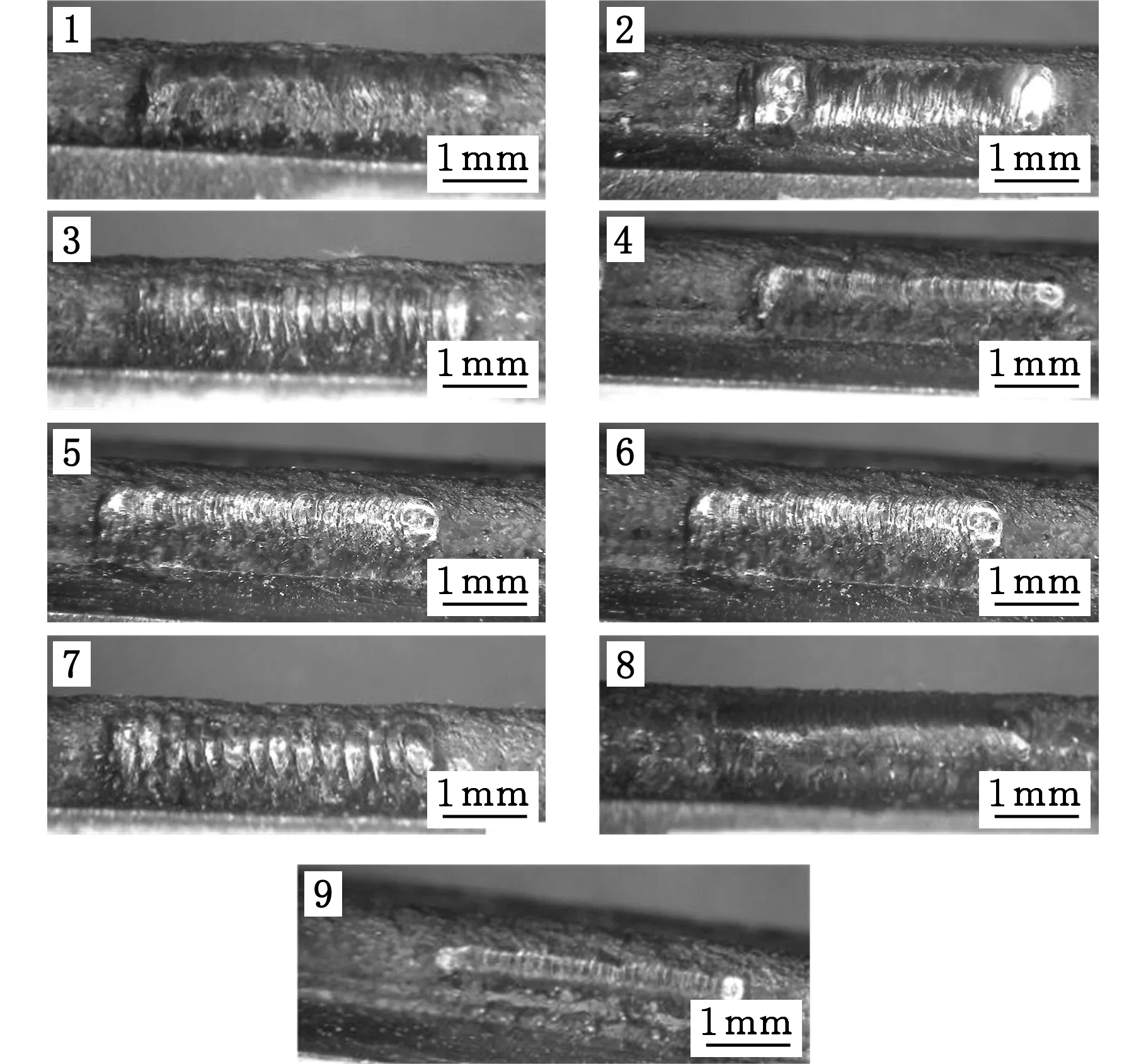

本试验确定研究的熔覆件侧面铣削工艺参数有:点间距(mm)、平均功率(W)、脉宽(ms)和离焦量(mm),依次用A、B、C、D表示,各个因素均取3个水平值。根据上述单因素试验结果,安排各铣削要素的因素水平如表1所示。根据表1中的激光工艺参数进行试验,试验结果如表2及图4所示。

熔覆层侧面激光铣削的两个指标(铣削宽度和粗糙度)随因素变化情况各异,不能同时使两者达到最优,所以只能在矛盾的规律中寻求最佳的平衡。根据表2的极差分析结果,分别分析激光参数对铣削宽度及侧面粗糙度的影响大小。比较铣削宽度这一指标之下各因素的极差值R,可得出4个因素对铣削宽度的影响顺序从大到小依次为B、C、A、D,即功率B影响最大,离焦量D影响最小。此外,通过极差分析还可以得到铣削宽度的最佳参数组合为A1B3C3D1,即点间距0.08 mm、平均功率135 W、脉冲宽度3.5 ms、离焦量-1.5 mm。比较侧面粗糙度这一指标之下各因素的极差值R,可得出4个因素对侧面粗糙度的影响顺序从大到小依次为A、C、B、D,即点间距A影响最大,离焦量D影响最小。此外,通过极差分析还可以得到侧面粗糙度的最佳参数组合A1B1C1D2,即点间距取0.08 mm,平均功率取115 W,脉冲宽度取2.5 ms,离焦量取-1 mm。

表1 因素水平表

图4 熔覆件侧面激光铣削后宏观形貌Fig.4 Macroscopic morphologies of cladding surfaceafter milling

采用综合平衡法选择两指标最优组合[11]。

(1)A:当因素A取A1时,铣削宽度与侧面粗糙度均达到最优,因此因素A取第一水平。

(2)B:因素B是影响侧向铣削宽度的最重要参数,对面粗糙度的影响仅排在第三位,该因素取B3时的粗糙度值k3比取B1时的粗糙度值k1增加了52%,而铣削宽度增加102%,因素B对铣削宽度的影响要远大于面粗糙度,故因素B取第三水平。

(3)C:因素C同时是影响铣削侧面粗糙度及侧向宽度的次要因素,该因素取C3时的粗糙度k3比取C1时的粗糙度k1增加了41%,而铣削深度增加了44%,两者相差并不大,考虑到激光铣削熔覆件为微整形,侧面铣削宽度一般不大于0.5 mm,面粗糙度就显得更加重要,故因素C取第一水平。

(4)D:因素D对侧面粗糙度及宽度的影响均为最小,该因素取D1时的粗糙度k1比取D2时的粗糙度k2增加了11%,而铣削宽度增加了5%,因素D对铣削宽度的影响要小于面粗糙度,固因素D取第二水平。

综合考虑两指标的最优参数组合为A1B3C1D2,即点间距0.08 mm、平均功率135 W、脉冲宽度2.5 ms、离焦量-1 mm。

3.3试验验证

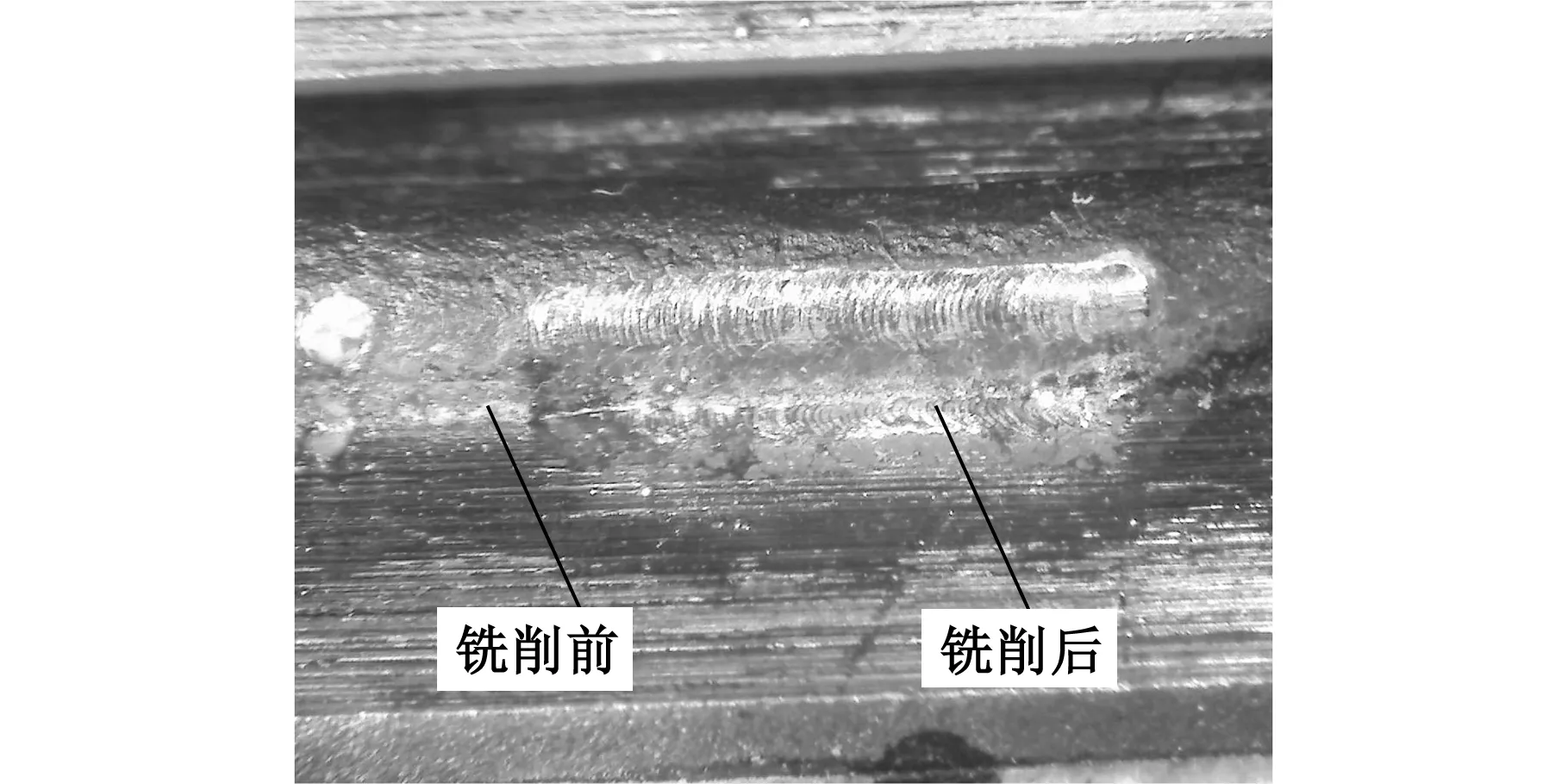

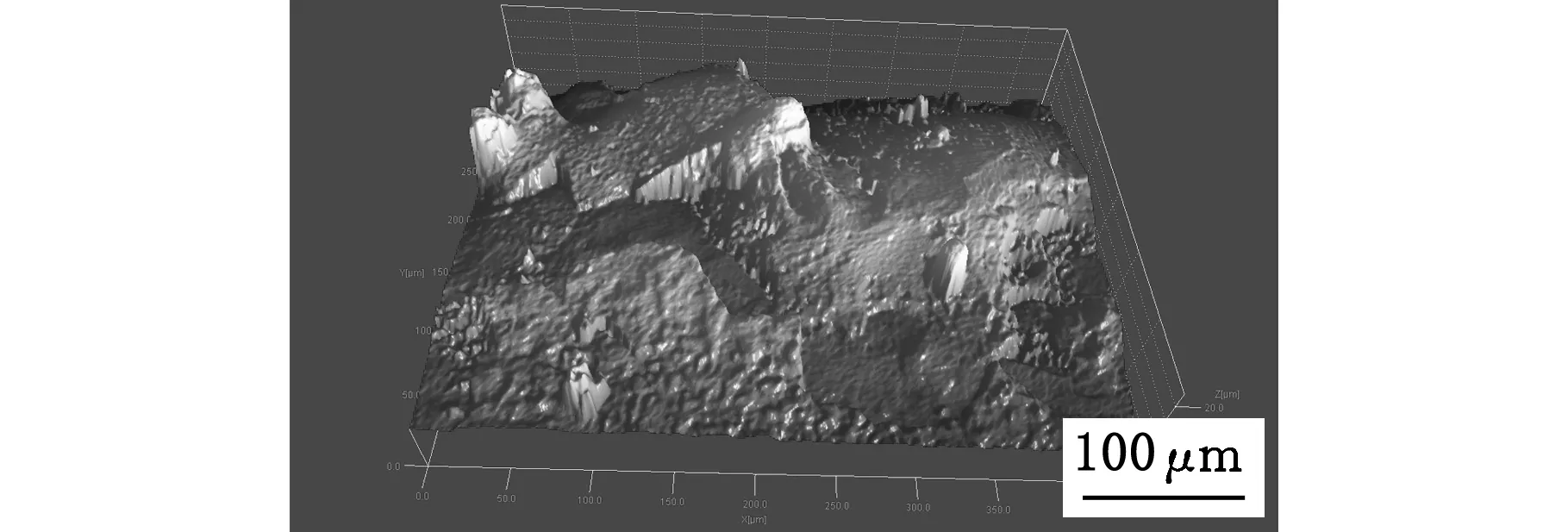

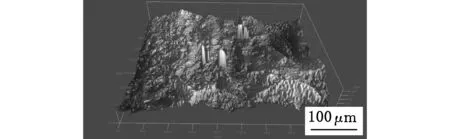

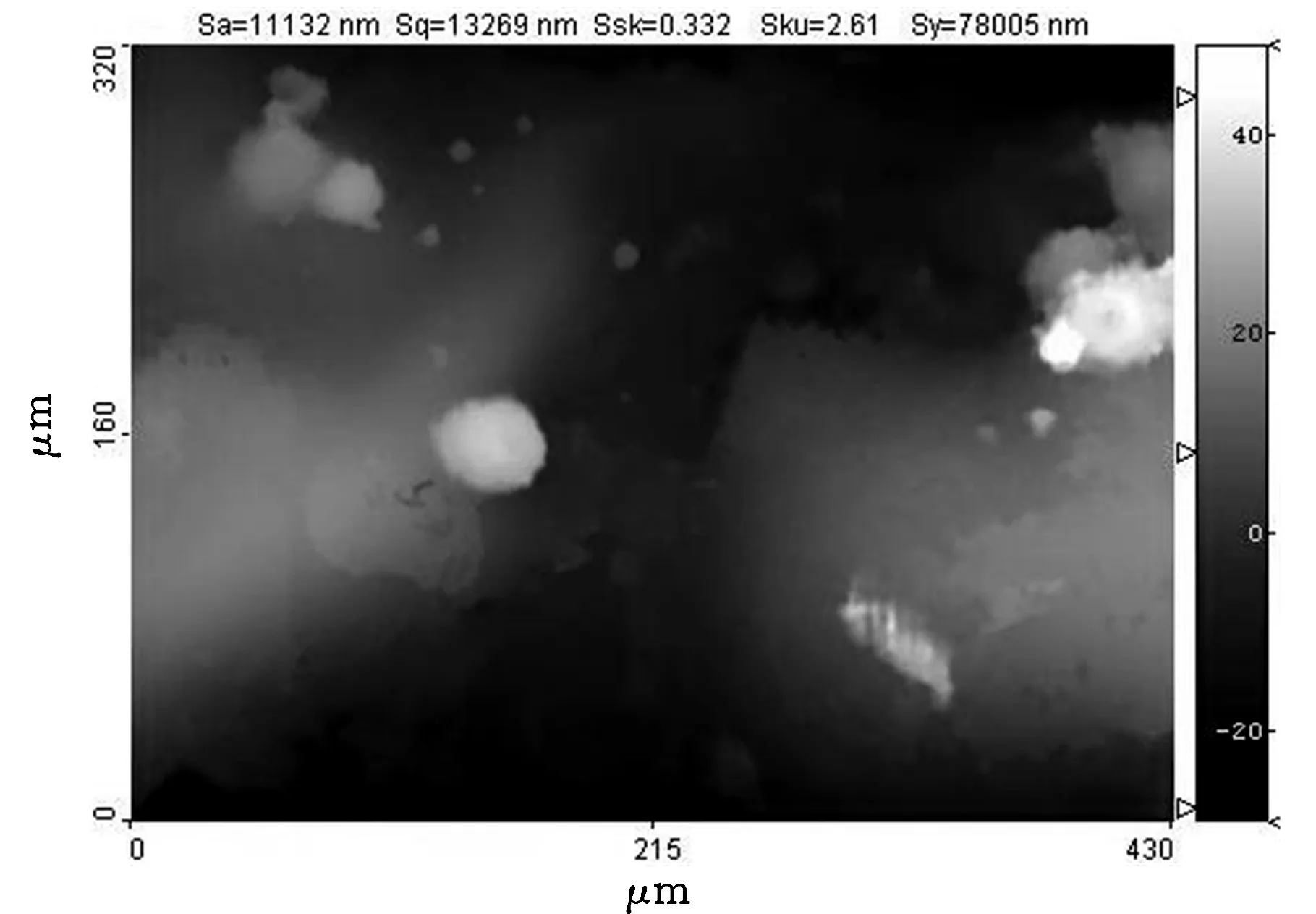

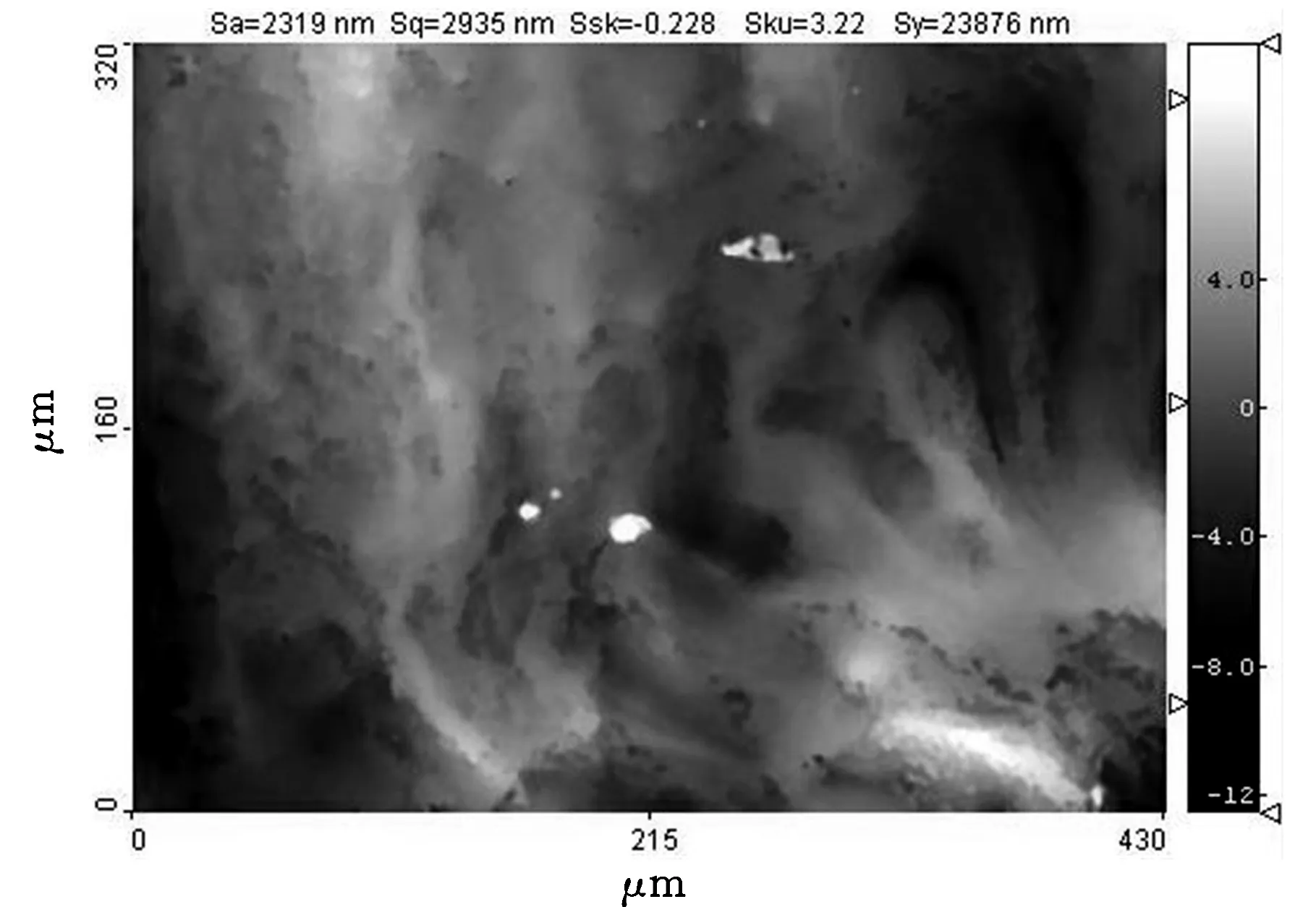

用优化后的侧面铣削参数对熔覆件侧面进行铣削,铣削宽度为0.075 mm;铣削后侧面的低倍图、高倍图及面粗糙度如图5所示。由低倍图可以看出,铣削后侧面层与层之间的台阶效应基本消失,表面光亮;对比铣削前后的高倍图,铣削前的大块凸起区域变得平缓;由5d、图5e可以看出,铣削前最高点与最低点高度差为60 μm,铣削后高度差为16 μm,侧面粗糙度从11.132 μm降低到2.319 μm,相比原熔覆件侧面质量改善明显。

(a)铣削后的熔覆件低倍形貌图

(b)铣削前的熔覆件侧面高倍图

(c)铣削后的熔覆件侧面高倍图

(d)铣削前的熔覆件侧面粗糙度

(e)铣削后的熔覆件侧面粗糙度图5 熔覆件侧面激光铣削前后的对比图Fig.5 The comparison chart of cladding surface between before milling and after milling

(a)铣削前熔覆层

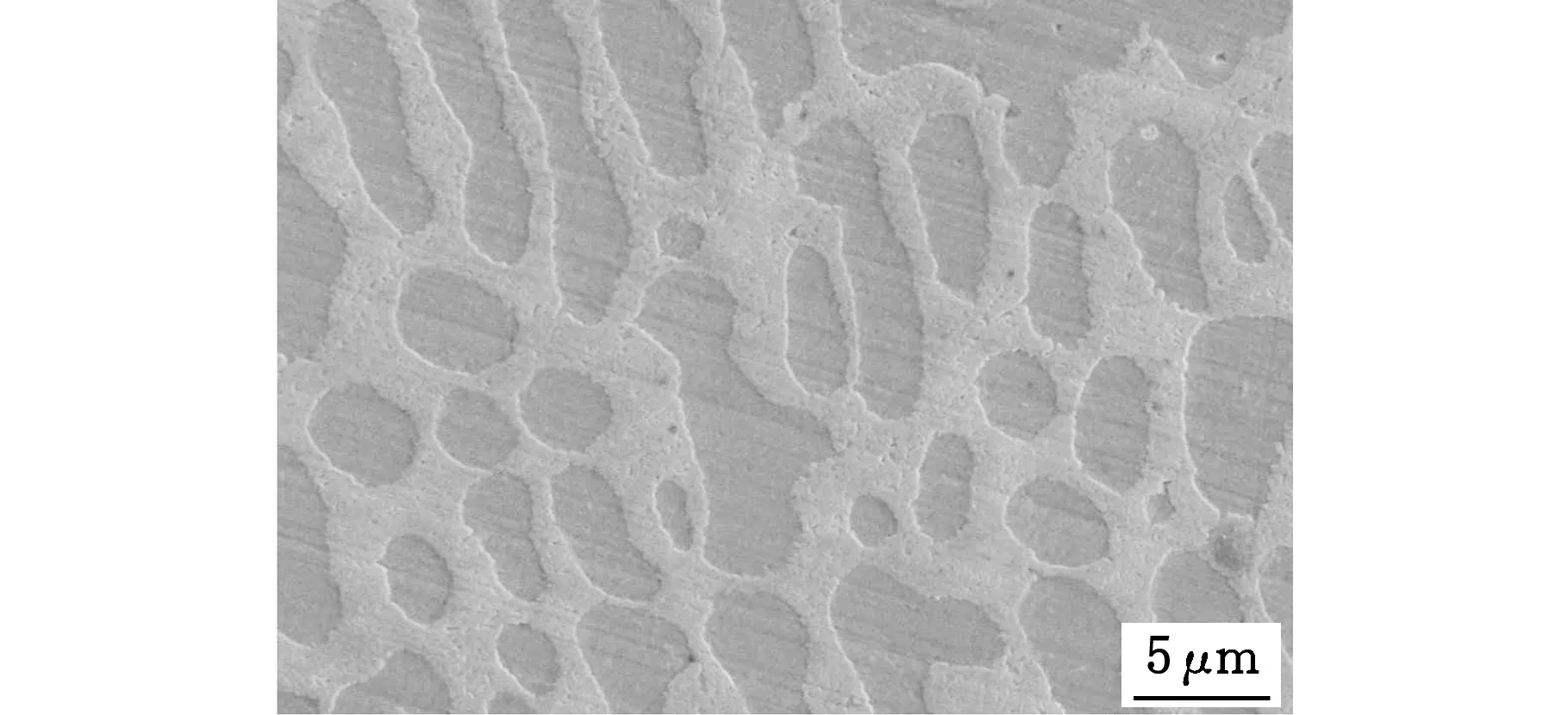

(b)铣削后细化区图6 熔覆件侧面激光铣削前后微观组织对比图Fig.6 The comparison chart of cladding surface microstructure between before milling and after milling

为了观察激光铣削是否会对熔覆件侧面的组织结构造成影响,对其进行微观组织分析,如图6所示。由图可以看出,熔覆件侧面铣削前微观组织为相对粗大的不规则胞状、棒状晶粒;铣削后侧面组织为非常致密的细小枝晶,且有带方向性的针状晶粒出现,存在明显的晶粒细化区域,呈现白亮色。这是由于激光铣削采用高能激光束照射到熔覆件表面或侧面,使照射区域熔融、气化产生质量迁移,照射区域经历了一个快速熔化-凝固的过程,晶粒得到细化,其对组织的影响与激光重熔硬化相似,因此照射区域硬度得到显著提高[12]。由此说明激光铣削对熔覆件组织有明显的细化作用。

4 结论

(1)本文基于激光铣削对激光熔覆件侧面整形工艺参数优化进行了试验研究,初步探究了不同工艺参数对侧面铣削宽度及侧面铣削质量的影响规律,平均功率对侧面铣削宽度影响最大,脉冲和点间距对侧面激光铣削后的粗糙度影响最大。

(2)根据不同工艺参数对侧面铣削宽度及侧面铣削质量的影响规律进行正交试验,得出了优化参数,即点间距取0.08 mm,平均功率取135 W,脉冲宽度取2.5 ms,离焦量取-1 mm。用优化后的侧面铣削参数对熔覆件侧面进行铣削,铣削宽度为0.075 mm,粗糙度为2.319 μm。相比原熔覆件,侧面成形质量得到明显改善,而且激光铣削对熔覆件组织有明显的细化作用。

(3)采用机械铣削,铣削后的表面粗糙度一般能达到2 μm[13]。与机械铣削相比,激光铣削的精度虽然较低,但无需多次安装夹具即可实现高效铣削,而且对比铣削后的熔覆件侧面可以看出,侧面层与层之间的台阶效应消失,激光铣削后的侧面质量明显优于未铣削时的质量,证明用激光铣削的方式提高熔覆件成形时侧面的光滑性和平整度是可行的。

[1] DO Xuantuoi,李涤尘, 张安峰,等.激光金属直接成形DZ125L高温合金柱状晶连续生长的数值模拟与试验研究[J].中国激光,2013,40(6):191-197.

DO Xuantuoi, LI Dichen, ZHANG Anfeng,et al. Numerical Experimental Investigation on the Epitaxial Growth of Columnar Crystal in Laser Metal Direct Forming of DZ125L Super-alloy[J].Chinese Journal of Lasers,2013,40(6):191-197.

[2] 张安峰,李涤尘,卢秉恒.激光直接金属快速成形技术的研究进展[J].兵器材料科学与程,2007,30(5):68-72.

ZHANG Anfeng, LI Dichen, LU Bingheng. Research Progress in Laser Direct Metal Rapid Prototyping Technology[J]. Ordnance Material Science and Engineering,2007,30(5): 68-72.

[3] 高士友,李健,李臣光,等.激光熔覆单道沉积轨迹横截面形貌变化规律研究[J].中国激光,2013,40(5):113-119.

GAO Shiyou, LI Jian, LI Chenguang, et al. Research on the Variation Regularity of Single Laser Tracks Cross-section Morphology During Laser Cladding[J]. Chinese Journal of Lasers,2013,40(5):113-119.

[4] 朱刚贤,张安峰,李涤尘. 激光熔覆工艺参数对熔覆层表面平整度的影响[J].中国激光,2010,37(1): 296-301.

ZHU Gangxian, ZHANG Anfeng, LI Dichen. Effect of Process Parameters on Surface Smoothness in Laser Cladding[J]. Chinese Journal of Lasers, 2010, 37(1): 296-301.

[5] AMON C H, BEUTH J L, WEISS L E. Shape Deposition Manufacturing with Microcasting: Processing, Thermal and Mechanical Issues[J]. Journal of Manufacturing Science and Engineering, Transactions of the ASME, 1998, 120(3):656-665.

[6] KARUNAKARAN K P, SURYAKUMAR S, PUSHPA V, et al. Low Cost Integration of Additive and Subtractive Processes for Hybrid Layered Manufacturing[J]. Robotics and Computer-Integrated Manufacturing, 2010, 26(5):490-499.

[7] 周火金.复杂叶轮零件的熔积-铣削复合制造研究[D].武汉:华中科技大学,2012.

ZHOU Huojin. Research on Complex Impeller Deposition amp; Milling Manufacturing[D]. Wuhan:Huazhong University of Science amp;Technology,2012.

[8] 张海鸥,熊新红,王桂兰,等. 等离子熔积成形与铣削光整复合直接制造金属零件技术[J]. 中国机械工程,2005, 16(20):1863-1866.

ZHANG Haiou, XIONG Xinhong, WANG Guilan, et al. Direct Manufacturing Technology of Metal Parts by Hybrid Plasma Deposition Shaping and Milling Finishing[J]. China Mechanical Engineering, 2005, 16(20):1863-1866.

[9] SONG Y A, PARK S. Experimental Investigations into Rapid Prototyping of Composites by Novel Hybrid Deposition Process[J]. Journal of Materials Processing Technology, 2006, 171(1):35-40.

[10] 袁根福,吉红,梁华琪. 脉冲激光铣削的研究与应用[J]. 电加工与模具,2006(2):60-62.

YUAN Genfu, JI Hong, LIANG Huaqi. The Reaserch and Application of Impulse Laser Milling Method[J]. Electromachining amp; Mould, 2006(2):60-62.

[11] 杜秋, 杭小琳, 王明娣,等. 激光铣削对激光熔覆成形件的整形机理和试验研究[J]. 激光与光电子学进展, 2015, 52(10):205-210.

DU Qiu, HANG Xiaolin, WANG Mingdi, et al. Mechanism and Experimental Study of Laser Milling on Laser Cladding Parts [J]. Laser amp; Optoelectronics Progress, 2015, 52(10):205-210.

[12] 余鹏程. Ti6Al4V合金表面激光原位合成耐磨及高温抗氧化复合涂层性能研究[D].苏州:苏州大学,2016.

YU Pengcheng. Study on Tribology and High-temperature Oxidation Resistance of Composite Coatings on Ti6Al4V Alloy in Situ Synthesized by Laser Cladding[D]. Suzhou:Soochow University, 2016.

[13] SONG Y A, PARK S, CHOI D, et al. 3D Welding and Milling: Part I—A Direct Approach for Freeform Fabrication of Metallic Prototypes[J]. International Journal of Machine Tools amp; Manufacture, 2005, 45(9):1057-1062.

(编辑王旻玥)

StudyonLaserMillingProcessParametersforSidesofLaserCladdingParts

SHI Keming YANG Guilin WANG Mingdi DU Qiu

School of Mechanical and Electric Engineering,Soochow University,Suzhou,Jiangsu,215021

In order to improve the quality of cladding parts, a method of laser milling was adopted herein to obtain smooth and flat plains of cladding parts. The technology of flank milling process of cladding parts was researched, and point space, laser power, pulse duration and defocusing amount were chosen as variables. The weight and optimization of process parameters were researched by orthogonal experiments. Then the optimized parameters were used to process cladding parts, milling width 0.075 mm and surface roughness 2.319 μm were obtained. Compared with original cladding parts, the qualities of processed parts are better apparently, which proves the feasibility of improving surface quality by laser milling.

laser technique; laser milling; process parameter; orthogonal experiment

V261.8

10.3969/j.issn.1004-132X.2017.22.018

2016-11-23

国家自然科学基金资助项目(51675360);江苏省自然科学基金资助项目(BK20151194);2015~2016江苏省精密与微细制造技术重点实验室开放基金资助项目

施克明,男,1991年生。苏州大学机电工程学院硕士研究生。主要研究方向为激光加工。杨桂林,男,1991年生。苏州大学机电工程学院硕士研究生。王明娣(通信作者),女,1975年生。苏州大学机电工程学院教授。E-mail: wangmingdi@suda.edu.cn。杜秋,男,1990年生。苏州大学机电工程学院硕士研究生。