基于模态及谐响应的谷物联合收获机割台振动分析

2017-11-30伍扬华吴崇友

伍扬华+吴崇友

摘要:一台谷物联合收获机在工作时割台振动强烈,强烈的割台振动导致收获割损和机械疲劳失效。强烈的割台振动主要由割台结构的固有频率和固有振型决定,当结构的固有频率和激励频率相近时,就会引起结构的共振。基于ANSYS有限元软件对割台进行模态及谐响应分析,计算割台的前8阶固有频率和振型。结果表明,割台的第1、第2阶模态接近于收获机发动机的主轴转速和收获机的二次清选转速。来自路面不平度的激励载荷在车速为20~40 km/h 时所产生的激励频率为17.36 ~34.72 Hz,接近割台框架的前2阶固有频率,会引起割台的共振。同时考虑到割刀对割台的作用力和振型分析,对割台进行谐响应分析,发现割刀的往复运动对割台局部的最大位移为 0.418 9 mm,因此割刀的往复运动对割台的振动较小。综合模态和谐响应分析的结果,割台振动主要来自发动机和传动部件等简谐激励频率,和来自路面的不平衡激励。研究结果为联合收获机割台框架的设计与研究提供了参考和依据。

关键词:台框架;固有频率;振型;模态:谐响应;激励频率;割刀;割台

中图分类号: S225.3 文献标志码: A 文章编号:1002-1302(2017)20-0237-04

由于聯合收获机在田间工作过程中受到多方面的激励,这些激励引起联合收获机的割台部分不良振动,不良的振动会影响联合收获机工作的可靠性,不仅造成收获时的割损,而且会引起机械的疲劳失效。因此,在识别收获机结构中由质量和刚度分布所决定的固有频率和模态振型对指导联合收获机割台框架的设计具有重要意义[1]。模态分析方法主要研究结构在固有频率处的振动形态与共振属性[2],并能够获取结构的模态参数,即固有频率、模态振型、阻尼比[3]。模态分析可为结构的振动特性研究提供直接有效的方法。国内许多学者在研究机械振动过程中均采用模态分析方法查找结构的薄弱环节,并对其进行优化[4-6]。本研究基于一款4lz-2.0型谷物联合收获机械,通过ANSYS有限元分析软件计算出割台框架的固有频率和模态振型,分析外部激励频率对割台振动的影响,为对其进行进一步的优化研究奠定基础。

1 模态分析的理论基础

模态分析主要研究结构和机器零部件的振动特性,模态分析需要知道结构的边界条件、几何形状、材料特性,把结构的质量分布、刚度分布、阻尼分布分别用质量矩阵、刚度矩阵、阻尼矩阵表达出来,利用这些数据来确定系统的模态参数,将系统的力学特征表示出来[7]。物体多自由度微分方程为

[M]{ü}+[C]{u·}+[K]{u}={F(t)}。(1)

式中:[M]为质量矩阵;[C]为阻尼矩阵;[K]为刚度矩阵;[F(t)]为力矩阵;{u}为位移矩阵;{u·}为速度矩阵;{ü}为加速度矩阵。

计算机架的固有频率时,采用的是无阻尼的自由振动微分方程,即[M]{ü}+[K]{u}=0。求解此微分方程最终得出([K]-ωi2[M]){i}=0,其中ωi为结构的n阶固有频率,{i}为结构对应ωi的振型向量。

2 有限元模态分析

计算割台模态分析时,由于在割台的模态分析中指出整个割台部分存在显著的动力耦合,测出所关心的割台框架模态,不考虑整机模态[8]。在割台框架有限元模态分析中主要针对割台与脱粒部分的铰链,对x、y、z 等3个方向的位移和2个方向的转角处施加边界条件,考虑到割台的升降和液压缸的约束,此处添加1个固定约束。采用四面体网格划分,网格最小单元为30 mm的细化网格。结合实际结构和载荷工况,选取8阶模态以满足模态分析的要求[9]。

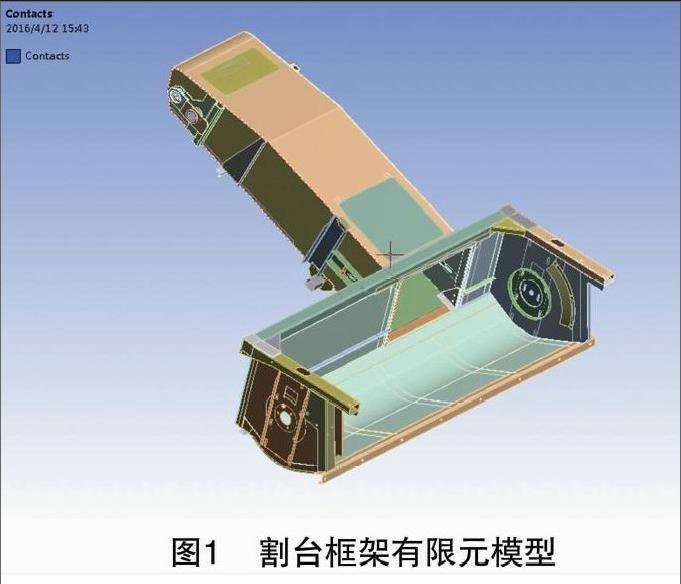

2.1 有限元建模

有限元模型是模态分析的基础,在许多结构模态分析中均指出了合理的简化[10],不考虑小的螺纹口圆角焊接等,整个割台框架上的加强筋、加强三角块均保留,构件板材间接触类型采取固连的连接方式。模型的材料类型为Q235A,弹性模量为211 GPa,泊松比为0.35,密度为7 850 kg/m3。由于输送槽连接着割台框架,这种悬臂式的结构对实际田间工作的影响较大,保留输送槽部分。割台框架有限元模型如图1所示。

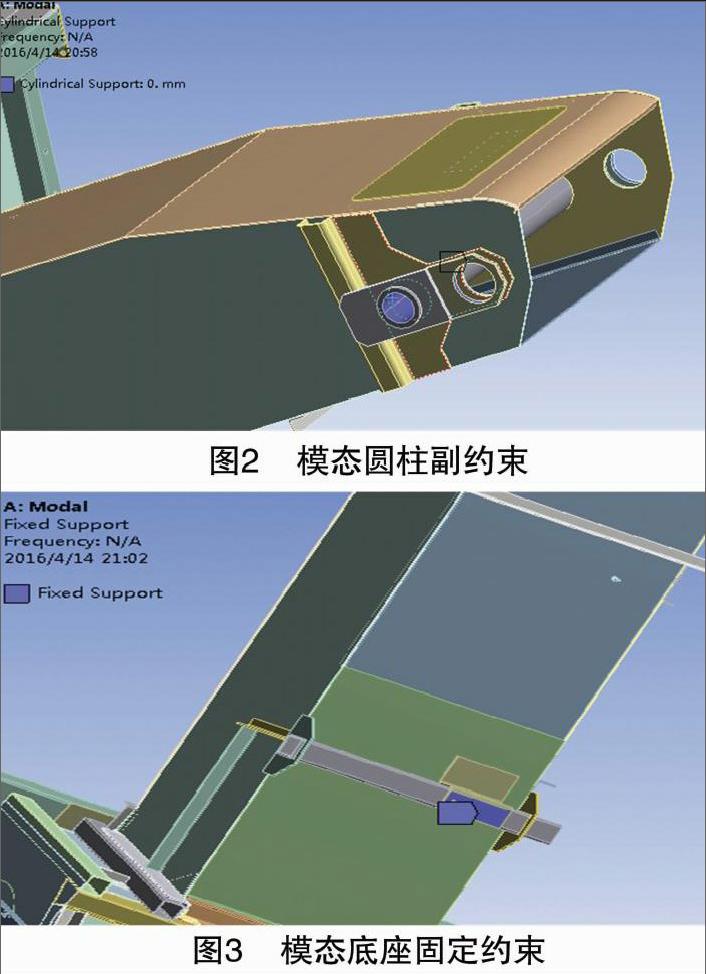

收获割台框架的边界条件为输送槽铰接轴与脱粒部分铰接处,限制3个方向的位移和转动,使用圆柱副约束(图2),液压缸与输送槽底端连接处采用固定连接(图3)。

2.2 收获割台的网格划分

网格划分是模态分析最重要的一步,网格划分采取四面体单元,为了控制网格划分的质量和提高网格划分精度,最小的单元尺寸为30 mm,网格质量检查标准[11],通过ANSYS控制单元质量的系数接近于1,雅克比的比例系数小于5,2个主要参数的调整有利于提高网格质量。最终有限元模型划分单元数目为300 858个,节点数目为620 900个。

2.3 割台框架的模态分析结果

由表1可知,第1阶振动为割台框架的左侧弯曲振动;第2、第3阶振动为割台两侧的弯曲扭转振动;第4、第6、第7、第8阶振动主要为输送槽下方的钢板的垂直振动,可以用加强筋来约束此处的振动;第5阶振动为割台框架的左侧向割台框架的弯曲振动。具体的模态振型如图4所示。

3 割台框架模态分析

割台框架的动态设计要求结构的固有频率避开外部激励,横割刀的往复运动有摆环机构驱动,摆环机构的主轴转速为500 ~ 600 r/min,对应割刀机构对割台框架的激励频率为8~10 Hz, 拨禾轮的转速为40 ~ 60 r/min, 对应的激励频率较低。发动机对割台的影响主要考虑爆发激励频率[11],其计算公式为

式中:f1为激励频率,Hz;z为发动机缸数(常数);n1为转速,r/min;τ为发动机冲程数(常数)。

本研究采用的是直列四缸四冲程的柴油机,额定转速为2 400 r/min,计算出发动机正常工作时的激励频率为80 Hz,所以低阶怠速时会引起割台振动。路面不平对割台激励的载荷以收割机车速为20 ~ 40 km/h来计算,路面激励频率为endprint

f=v/(3.6n)。(3)

式中:f为路面激励频率,Hz;v为机器的前进速度,km/h;n为路面不平度的波长[12-13],本研究取0.32 m。因此,计算出路面不平度的激励频率为17.36 ~34.72 Hz。

临界转速与频率的关系式为

n3=60f3。(4)

式中:n3为临界转速,r/min;f3为频率,Hz。

由表2可知,路面激励频率和割台的前2阶频率相近,会引起割台的共振。

此联合收获机主传动轴转速为1 715 r/min,振动筛轴转速为501 r/min,二次清选轴转速为1 475 r/min,脱粒滚筒转速为803 r/min,因此,主传动轴和二次清选轴对收获机割台的振动影响较大。从固有频率分析可知,可以通过优化割台的前2阶固有频率,避开前2阶频率。从动力学角度分析可知,对割台的振動进行补充,横割刀有摆环机构驱动带动割刀的往复运动,割刀对割台的激励力也是主要的原因,采用ADAMS软件对摆环机构做动力学仿真试验[13],当摆环机构的转速为 600 r/min 时,施加在割台框架的激振载荷为Fx=932 N、Fy=20 N、Fz=-22 N。通过ANSYS有限元分析软件进行谐响应扫频分析[14],在10 Hz激励下的振动云图如图5所示。

对割台的谐响应分析结果进行比较可知,摆换机构的不平衡惯性力的影响较小,结合固有频率和振型来看,两者的关系共同影响着割台的振动特性,其中摆环机构的影响较小。因此,在优化结构时,割台的前2阶固有频率对割台的振动影响较大,须改善割台框架前2阶固有频率来避开共振。

4 结论

本试验基于ANSYS有限元模态分析割台框架的固有频率和振型,为优化整个割台框架的振动奠定了研究基础。比较割台的固有频率和激励频率可知,第1、第2阶频率与主传动轴和二次清选轴的频率较近。通过计算地面不平度的激励可知,路面的激励对割台的振动较大。从割台的模态振型和摆环机构的作用结果可知,与剧烈的割台振动相比,该收获机割台在割刀的作用下具体振动较小。因此,合理地优化割台的前2阶的固有频率对减少振动非常重要。

参考文献:

[1]曹树谦,张文德,萧龙翔. 振动机构模态分析——理论、实验与应用[M]. 天津:天津大学出版社,2001.

[2]熊永华,杜发荣,高 峰,等. 轻型载货汽车车架动态特性分析与研究[J]. 机械设计,2007,24(4):60-62.

[3]陈树人,卢 强,韩红阳. 4LZ-2.0谷物联合收获机割台的动态特性分析[C]. 中国农业机械协会国际学术年会论文集,2012.

[4]李青林,陈翠英,马成禛.4LYZ-2油菜收获机割台框架有限元模态分析[J]. 农业机械学报,2005,36(1):54-56.

[5]李建平,赵 匀,臧少锋,等. 有序抛秧振动输送机构的模态分析与试验研究[J]. 农业工程学报,2005,21(3):115-117.

[6]李耀明,李有为,徐立章,等. 联合收获机割台机架结构参数优化[J]. 农业工程学报,2014,30(18):30-37.

[7]姚艳春,杜岳峰,朱忠祥,等. 基于模态的玉米收获机车架振动特性分析与优化[J]. 农业工程学报,2015,31(19):46-53.

[8]许佩霞,蔡炳芳. 基于ANSYS的全地形车车架结构优化设计[J]. 机械设计,2008,25(12):56-58.

[9]杨红霞,汤文成. 机车构架静强度及模态有限元分析[J]. 机械,2006,33(11):14-16

[10]张洪伟,张以都,王锡平,等. 基于ANSYS参数化建模的农用车车架优化设计[J]. 农业机械学报,2007,38(3):35-38.

[11]汪 伟,辛 勇. 车架有限元建模及模态分析[J]. 机械设计与制造,2009(11):53-54.

[12]吴雪梅,张富贵,吕敬堂,等. 收获机械中摆环机构运动学分析[J]. 农机化研究,2010,32(4):58-59,64.

[13]李青林,戴青玲. 基于ANSYS的割台框架谐响应分析[J]. 农机化研究,2009,31(10):28-30.

[14]李青林,戴青玲. 基于ADAMS油菜联合收获机割刀驱动机构的仿真[J]. 农机化研究,2009,31(3):56-58.endprint