半地下覆土立式油罐内部油气爆炸冲击荷载实验研究

2017-11-30王世茂高建丰梁建军张培理李国庆

王世茂, 杜 扬, 高建丰, 梁建军,4, 张培理, 李国庆

(1.中国人民解放军陆军勤务学院 油料系,重庆 401331; 2.浙江海洋大学 石化与能源工程学院,浙江 舟山 306022;3.临港石油天然气储运技术国家地方联合工程实验室,浙江 舟山 306022; 4.重庆大学 动力工程学院,重庆 401331)

半地下覆土立式油罐内部油气爆炸冲击荷载实验研究

王世茂1, 杜 扬1, 高建丰2,3, 梁建军1,4, 张培理1, 李国庆1

(1.中国人民解放军陆军勤务学院 油料系,重庆 401331; 2.浙江海洋大学 石化与能源工程学院,浙江 舟山 306022;3.临港石油天然气储运技术国家地方联合工程实验室,浙江 舟山 306022; 4.重庆大学 动力工程学院,重庆 401331)

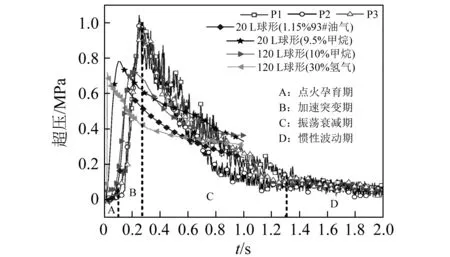

半地下覆土油罐常用于储存汽油、柴油等易燃易爆油品,一旦被引燃,短时间内将产生极强的爆炸压力波,造成储罐的严重破坏并带来灾难性后果,油气爆炸冲击荷载的研究是进行储罐安全设计的基础。利用等比例模拟容器,基于实验对覆土立式油罐罐内油气爆炸冲击载荷特性进行了实验研究,获得了密闭条件下油罐内不同位置处的压力荷载的变化规律,油气爆炸压力荷载变化分为四个阶段:点火孕育期、加速突变期、衰弱振荡期、惯性波动期;罐顶位置处的压力荷载数值要明显大于罐壁和罐底处的压力荷载数值;进一步考察了初始油气浓度、初始点火能量、初始温度等相关参数对爆炸冲击荷载的影响规律。研究结果表明:爆炸超压随浓度的变化呈先增大后减小的规律,当初始浓度为1.71%时,爆炸超压荷载达到最大值。爆炸超压值与点火能成正比关系,与初始环境温度成反比关系。

半地下;油罐;油气;爆炸冲击荷载;超压值

半地下覆土立式油罐属于典型容积式受限空间,当油罐内油气混合物遇到引火源,较易发生爆炸。爆炸过程中温度、压力急剧升高,对罐体及罐室带来严重破坏。因此,为确保半地下覆土油罐工程的安全,需对其进行油气爆炸动力响应和罐体结构强度进行分析和评价。油气爆炸压力荷载的研究是立式储罐破坏分析的基础。

受限空间内爆炸冲击荷载的研究以数值模拟法和实验法为主。近年来,研究者们提出了一系列的可燃气体燃烧爆炸模型[1-5],并将其运用于受限空间可燃气体爆炸的数值模拟研究中。如:王博等[6-7]利用两步反应模型对受限空间内油气爆炸进行了研究;Zhu等[8]对封闭管道内甲烷气体燃烧的振荡效应进行了研究;Robert等[9]利用大涡模拟对可燃气体的爆燃发展为爆轰的变化过程进行了研究。虽然数值模拟具有低成本、短周期、反映流场完整等优点,但由于其固有的局限性,无法完全模拟实际工况中的复杂变化,因此常借助于模型实验来研究爆炸的固有特性。Blanchard等[10-12]分别对管道中氢气、甲烷等介质的爆燃向爆轰转变的特征参数变化进行了实验研究,并探究了点火能量对爆炸参数的影响;贾宝山等[13]对受限空间中氢气对瓦斯的爆燃促进作用进行了实验研究。

当前针对可燃气体爆炸的研究多集中于单分子气体,但对于油气这种复杂混合物爆炸特性的研究较少,尤其缺乏中、大尺度条件下的爆炸实验研究。因此本文采用中尺度模拟实验的方法对不同工况下半地下油罐内油气爆炸冲击荷载特性进行了实验研究。

1 实验系统设计

1.1 模拟实验系统构建

半地下覆土立式油罐油气爆炸实验系统由模型油罐、配气系统、动态压力采集测试系统、环境温度测试系统、点火系统、浓度测试仪等组成。

实验所用模型油罐直径为1 000 mm,全高800 mm,壁厚为10 mm。容器壁面开有人孔,直径为400 mm,同时壁面开有100 mm的接管两个,人孔和接管均用端盖进行封闭,罐壁人孔最下端到罐底距离为0.15 m,罐壁接管到罐底的距离为0.4 m。由于含有油料的油罐其爆炸威力及破坏性均小于空罐,同时为考虑实验的安全性,避免造成人为火灾,本文在空罐内冲入预混油气混合物,而不添加油料;利用自制油气循环系统进行配气,当充气时,打开阀门1、阀门2并关闭阀门3、阀门4,利用高压气泵产生的气流吹扫油瓶内的汽油,使其“沸腾”并产生大量气泡,加速油气的挥发并将其吹入循环回路中,从而使得罐内油气浓度增高,同时利用GX-1050E型CH浓度测试仪对油罐内油气浓度进行实时监测,当油气浓度达到实验浓度要求时,关闭阀门1、阀门2并打开阀门3、阀门4,继续循环吹扫使得油气均匀分布,当罐内油气浓度趋于稳定时,关闭气泵和所有阀门。罐体上设置三个压力传感器P1、P2、P3,P1位于罐顶,P2位于罐体中部距离罐底高度为400 mm,P3位于罐底距离罐顶高度800 mm。利用TEST6300动态压力采集测试系统配合ZXP-610型压阻式压力传感器对油罐内部不同位置处的爆炸超压进行采集,传感器量程为0~2 MPa,采集软件为DAP7.10,采样频率100 kHz。本文利用高能无干扰电火花发生器作为点火装置,最高输出电压为1 500 V,点火能范围为0~15 J,误差小于0.1 J,点火杆安放于罐底人孔附近罐壁上,距离罐底0.1 m。实验系统如图1所示。

图1 实验系统示意图Fig.1 Scheme of experimental system

2 油气爆炸荷载时序变化规律

基于实验获得了模拟油罐内不同位置处油气爆炸超压荷载随时间的变化规律,并与不同容器内其他单组分气体的爆炸压力荷载变化情况进行了对比。实验初始条件如表1所示。

表1 初始实验条件

2.1 罐内压力荷载的时序变化规律

从图2中可知,其超压变化规律可分为四个阶段。A:点火孕育期,点火引燃后,油气呈层流燃烧状态[14],使罐内压力上升,但由于此时油气的燃烧范围较小,能量释放少,压力变化较小。B:加速突变期,随着火焰面范围不断扩大,燃烧释放大量热量,诱导形成前驱压缩波,使得波前油气得以压缩及预热,形成高温高压的油气区;当火焰面引燃集中区内的高浓度油气时,爆炸反应速度增大并释放出更多的热量,同时油气的燃烧使得罐内温度迅速上升,形成正反馈过程,进而导致油罐内超压急剧升高并达到最大超压值。C:振荡衰减期,超压达到最大值后开始下降,但下降过程中出现压力振荡现象:当压力下降到一定值后又开始回升,而上升到略小于前一峰值后的压力值时又开始下降,如此周而复始,随着时间的推迟,罐内压力逐渐减小,振荡的幅度也逐渐减小。D:惯性波动期(0.746~1.000 s):当油气燃烧殆尽,罐内再无能量释放,压力逐渐降低并趋于平缓,但从图2可知,压力荷载仍存在轻微振荡,这是由爆于压力仍在壁面之间反射并引发轻微的振荡波动,随着时间的延续,流场逐渐趋于静止,压力载荷波动也逐渐变为零。

图2 油罐顶部爆炸压力荷载随时间变化规律Fig.2 Relationship curves of times and pressure loading at the top

2.2 工质组分及容器尺度对爆炸超压荷载的影响

为分析工质组分和容器尺度对爆炸超压荷载时序规律的影响,本文对比了不同介质在标准容器内爆炸压力荷载的变化特性,包括在20 L和120 L球形容器中油气[15]、甲烷[16]、氢气[17]的爆炸压力变化规律,其关键参数对比如表2所示。

表2 关键参数对比

另外,对于油气在模拟油罐中的爆炸过程,除压力荷载关键参数在数值上的差异外,超压的时序变化曲线也有所不同:

(1)在压力加速突变阶段,球形容器内最大压力值小于油罐内最大压力值,但压力上升速率较大,达到最大压力峰值所用的时间均小于油罐内油气爆炸所用的时间,这符合容积式受限空间油气爆炸升压速率与体积关系的“三次方定律”。 另外,从油气爆炸与其他单分子可燃其他爆炸的压力时序曲线对比来看,对于复杂混合组分的可燃介质,其最大升压速率要略小于单分子可燃气体的最大升压速率。

(2)球形容器在下降阶段压力荷载变化较为平缓,而油罐内压力荷载出现了压力荷载振荡现象,如图3所示。产生这种现象的原因有多种,第一模拟油罐具有较多的接管口和人孔,这些特殊结构会产生一定的扰动;其次,模拟油罐的体积相对较大,从点火端到顶端有一定的距离,这为压力波的往复运动提供了充裕的空间,促进了压力波动的产生;另外,大尺度火焰下烃类活性的不稳定性和热耗散过程的不稳定性也是诱导压力荷载振荡的重要原因。

图3 P1测点处压力荷载振荡变化规律(0.43~0.48 s)Fig.3 Pressure loading oscillation characteristics at measuring point P1 (0.43~0.48 s)

3 不同初始条件对爆炸荷载的影响

3.1 初始油气浓度的影响

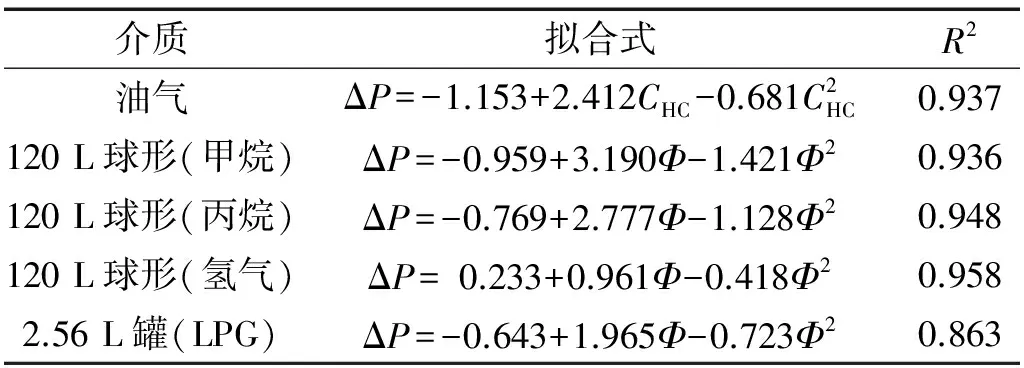

初始油气浓度是影响爆炸超压荷载的大小的重要因素,因此本文对不同油气浓度条件下爆炸超压进行了研究,并与单分子可燃气体爆炸超压随当量比的变化规律进行了对比。实验初始温度23 ℃,初始点火能3 J,引用数据初始工况与实验工况相近。

图4 爆炸压力荷载随油气浓度的变化关系Fig.4 Relationship curves of pressure loading and concentration

图4给出了油气浓度条件下油气和其他可燃气体爆炸超压大小。从图4可知,随着油气浓度的增加,油罐内爆炸超压呈先增大后减小的趋势。这种变化趋势可以从能量释放量和化学反应速率来解释:①当浓度较小时,体系内油气含量少,能量释放总量少,而且较低的油气含量使得体系中活化基团相对不足,化学反应速率较低,因此在低当量比条件下超压荷载较小。②随着油气浓度增大,油罐内油气增多,释放的能量增多,同时提供足够多的活化基团,加速化学反应进行,压力值逐渐增大,在油气浓度为1.71%时,压力荷载值达到最大值。③随着浓度进一步升高,油气过剩,体系内所含氧气不足以支持油气完全燃烧,导致其化学能无法完全释放,而且过多的油气减慢了化学反速率,导致压力值降低。

在可燃气体爆炸研究领域常用当量比来衡量可燃介质的浓度及构成。从图4可知,对于CH4、H2等气体的定容爆炸,在当量比略大于1时,爆炸超压峰值达到最大。由于油气作为一种成分十分复杂的混合物,无法得到与空气混合后精确的化学计量系数或当量比,但根据单组分可燃气体爆炸工况推断,爆炸超压最大时,油气浓度为1.71%,此时的当量比略大于1。另外,无论时油气爆炸最大超压与初始浓度之间的关系还是单分子可燃气体爆炸最大超压与当量比之间的关系均近似用二次多项式进行拟合,其关系式如表3所示。

表3 爆炸超压与当量比拟合式

3.2 初始点火能量影响

点火能是影响可燃气体爆炸强度的重要参数之一,油气爆炸最大超压值也收到初始点火能的影响,图5给出了爆炸压力随初始点火能的变化关系,初始油气浓度为1.65%,初始温度为20 ℃,引用数据工况与实验工况相近。

图5 不同点火能条件下油气爆炸超压Fig.5 Explosion pressure loading under different ignition energy

从图5可知,无论是对于20 L标准爆炸容器、狭长管道还是油罐中的可燃气体,其爆炸超压随着点火能的增加而增加,二者近似呈线性关系。当点火源产生的温度足以引燃可燃气体时,点火能越大,则产生更高的超压,二者近似呈线性关系。油气爆炸其本质上是链式反应过程,油气爆炸时,引发化学反应链需要提供一定能量以便使得C-C和C-H共价键发生断裂,因此初始点火能越高,更多C-C和C-H共价键就能断裂,从而产生大量活化基团,加速爆炸反应的进行,从而使油气爆炸压力增强。

另外,与甲烷相比,油气爆炸的超压值随点火能的变化相对更为明显,即斜率更大,这是因为油气本身是多组分混合物,较高的点火能不仅加速激发了小分子组分共价键的断裂,满足了大分子组分共价键断裂的激发条件,促进体系内形成更多的自由基,从而增加爆炸强度。

3.3 初始环境温度影响

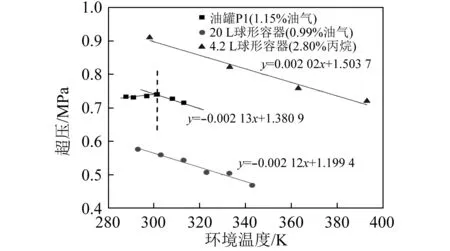

初始温度对受限空间中油气爆炸特性有着重要影响,当初始发生变化时,油罐内油气爆炸压力参数也随着改变,图6为不同初始温度条件下油罐内P1测点处油气爆炸的最大压力值(点火能3 J)。

图6 不同温度条件下油气爆炸超压荷载峰值Fig.6 Explosion pressure loading under different temperature

从图6可知,对于封闭受限空间中的油气爆炸,随着温度的升高,压力逐渐下降,二者近似呈线性关系,这与小尺度受限空间中油气和丙烷[20]爆炸超压随温度的变化规律具有相似性。

然而,本文的研究发现,从287~301 K,随着初始温度的增加,爆炸超压有所上升,但上升幅度并不明显,约为0.01 MPa,这与在小尺度空间中完成的可燃气体爆炸的实验结果相悖。这可能是由于在大尺度条件下,体系内传热传质的效果和化学反应的强度对爆炸超压有着较强的影响,较高的温度可以增强反应物之间的能量交换,进而加强传热传质效果,上述影响均能对爆炸反应起增强作用。另外,从化学反应的角度来看,较高的初始温度有利于增强活化分子之间的相互碰撞,使得化学反应速率提高,从而导致点火后,燃烧反应区的能量释放增多,增强爆炸强度。

因此,本文认为对于中、大尺度的受限空间油气爆炸而言,初始温度对爆炸压力的影响机制是相对复杂的:在一定初始温度下,提高初温,将导致爆炸超压有所增强;而当温度继续增大时,爆炸超压会随着温度的升高而降低。但由于由于实验条件的限制,本文没有对更低和更高的初始温度工况进行实验,中、大尺度条件下初始温度对油气爆炸最大压力的影响还有待于进一步研究。

4 结 论

构建了半地下覆土立式拱顶油罐油气爆炸实验系统,基于模型实验对半地下覆土立式拱顶油罐内油气爆炸冲击荷载变化规律进行了研究,获得以下主要结论:

(1)通过实验得到了油罐内不同位置处爆炸压力时序曲线,并与不同可燃气体在不同尺寸容器中的爆炸时序曲线进行了对比,得到油罐内爆炸压力时序变化规律可分为:点火孕育期、加速突变期、振荡衰弱期、惯性波动期,罐顶的压力荷载振荡最为明显。

(2)随着初始油气浓度的增加,油罐内油气爆炸的压力荷载峰值呈现先增大后减小的变化规律,浓度与爆炸超压之间近似可用二次多项式进行拟合,当初始油气浓度为1.71%时,油罐中爆炸超压达到最大,并通过与单分子可燃气体爆炸特性的对比,得到该浓度条件下的油气所对应的当量比略大于1。

(3)初始点火能的升高对油气爆炸超压荷载有增强的效果,二者近似可用线性模型描述,且当量比相近时,点火能对油气爆炸的增强效应要略大于对甲烷的爆炸增强效应。

(4)随着温度的升高,油气爆炸超压峰值呈线性下降的趋势,但中、大尺度受限空间中油气爆炸最大超压随初始温度的变化与小尺度条件下爆炸超压随温度变化有所差异,后续应针对中、大尺度受限空间不同温度工况爆炸压力荷载的规律进行细致研究。

[ 1 ] MOLKOV V M D. LES modelling of an unconfined large-scale hydrogen-air deflagration[J]. Journal of Physics D-Applied Physics, 2006,39(20):4366-4376.

[ 2 ] QIAO A, ZHANG S. Advanced CFD modeling on vapor dispersion and vapor cloud explosion[J]. Journal of Loss Prevention in the Process Industries, 2010,23(6):843-848.

[ 3 ] LICONG Z, YULONG Z, JINGDE X, et al. Numerical simulation of shock wave structure in gas explosion[J]. Procedia Engineering, 2011,26(4):1322-1329.

[ 4 ] MAHMOUDI Y, MAZAHERI K. High resolution numerical simulation of the structure of 2D gaseous detonations[J]. Proceedings of the Combustion Institute, 2011,33(2):2187-2194.

[ 5 ] ANGERS B, HOURRI A, BENARD P, et al. Modeling of hydrogen explosion on a pressure swing adsorption facility[J]. International Journal of Hydrogen Energy, 2014,39(11):6210-6221.

[ 6 ] 王博, 陈思维. 密闭受限空间可燃气体爆炸特性数值模拟研究[J]. 工业安全与环保, 2008,34(2):28-30.

WANG Bo,CHEN Siwei. Numerical simulation of explosive characteristics of flammable gas in closed restricted space[J]. Industrial Safety and Environmental Protection, 2008, 34(2):28-30.

[ 7 ] 张峥, 陈思维, 杜杨. 油气管道中可燃气体爆炸特性的数值模拟[J]. 管道技术与设备, 2008(5):1-2.

ZHANG Zheng,CHEN Siwei,DU Yang.Numerical simulation of explosive characteristics of flammable gas in oilamp;gas pipeline[J]. Pipeline Technique and Equipment,2008(5):1-2.

[ 8 ] ZHU C, LIN B, JIANG B, et al. Numerical simulation of blast wave oscillation effects on a premixed methane/air explosion in closed-end ducts[J]. Journal of Loss Prevention in the Process Industries, 2013,26(4):851-861.

[ 9 ] ROBERT A, RICHARD S, COLIN O, et al. LES study of deflagration to detonation mechanisms in a downsized spark ignition engine[J]. Combustion and Flame, 2015,162(7):2788-2807.

[10] BLANCHARD R, ARNDT D, GRTZ R, et al. Effect of ignition position on the run-up distance to DDT for hydrogen-air explosions[J]. Journal of Loss Prevention in the Process Industries, 2011,24(2):194-199.

[11] IVANOV M F, KIVERIN A D, LIBERMAN M A. Flame acceleration and DDT of hydrogen-oxygen gaseous mixtures in channels with no-slip walls[J]. International Journal of Hydrogen Energy, 2011,36(13):7714-7727.

[12] MOVILEANU C, GOSA V, RAZUS D. Explosion of gaseous ethylene-air mixtures in closed cylindrical vessels with central ignition[J]. Journal of Hazardous Materials, 2012,235/236:108-115.

[13] 贾宝山, 温海燕, 梁运涛, 等. 受限空间瓦斯爆炸与氢气促进机理研究[J]. 中国安全科学学报, 2012,22(2):81-87.

JIA Baoshan,WEN Haiyan,LIANG Yuntao,et al.Study on the methane explosion in an enclosed space and hydrogen promoting mechanism[J].China Safety Science Journal, 2012, 22(2):81-87.

[14] KE Hu,YANG Zhao. Numerical simulation of internal gaseous explosion loading in large-scale cylindrical tanks with fixed roof[J]. Thin-Walled Structures, 2016,105:16-28.

[15] 刘文辉.不同工况条件对油气爆炸特性影响的实验及数值模拟研究[D].重庆:后勤工程学院, 2014.

[16] 邓军,田志辉,罗振敏,等.Mg(OH)2/CO2抑爆瓦斯实验研究[J]. 煤矿安全, 2013,44(10):4-10.

DENG Jun,TIAN Zhihui,LUO Zhenmin, et al. Experimental research on suppressing gas explosion by Mg(OH)2/CO2[J].Safety in Coal Mines ,2013, 44(10):4-10.

[17] CASHDOLLAR K, ZLOCHOWER I, GREEN G, et al. Flammability of methane, propane, and hydrogen gases,[J]. Loss Prev. Process Ind.,2000,13(3):327-340.

[18] RAZUS D, BRINZEA V,MITU M et al. Temperature and pressure influence on explosion pressures of closed vessel propane-air deflagrations [J]. Journal of Hazardous Materirals, 2010, 174(1):548-555.

[19] 李润之,司荣军. 点火能量对瓦斯爆炸压力影响的实验研究[J]. 矿业安全与环保, 2010,37(2):14-19.

LI Runzhi,SI Rongjun. Experimental study on impact of ignition energy on gas explosion pressure[J]. Mining Safety amp; Environmental Protection, 2010,37(2):14-19.

[20] 周宁,耿莹,冯磊,等.点火能对预混气体爆炸过程及管道薄壁加载响应的影响[J].实验力学, 2015,30(5):643-648.

ZHOU Ning,GENG Ying,FENG Lei, et al. On the influence of ignition energy on dynamic response of pipe wall in premixed gas explosion process[J]. Journal of Experimental Mechanics, 2015, 30(5):643-648.

Anexperimentalstudyofinternalgasoline-airmixtureexplosionloadinginasemi-undergroundvaulttank

WANG Shimao1,DU Yang1,GAO Jianfeng2,3,LIANG Jianjun1,4,ZHANG Peili1,LI Guoqing1

(1.Department of Petroleum, Army Logistics University of PLA, Chongqing 401331, China;2.School of Petrochemical and Energy Engineering, Zhejiang Ocean University, Zhoushan 306022, China;3.Oilamp; Gas Storage and Transportation Technology of Joint Engineering Laboratory, Zhoushan 306022, China;4.Power Eengineering Institute, Chongqing University, Chongqing 401331, China)

Semi-underground oil tanks are often used to store gasoline, diesel oil, and other flammable and explosive oil. Strong explosion pressure wave will be produced during a very short period of time once it meets fire, and causes serious damage and disastrous consequences. Studies of oil and gas explosion loading are the basis for safety design of tanks. In this paper, the characteristics of loading of gasoline-air mixture explosion in tanks were experimentally studied, and the variation of the overpressure time history at different positions was obtained. The explosion pressure loading could be divided into four stages: the ignition incubation period, the accelerated mutation period, the weak oscillation period, and the inertia fluctuation period. The overpressure at the top of the tank was significantly larger than that of the wall and the bottom. The influence of initial oil gas concentration, initial ignition energy, initial temperature and other related parameters was investigated. The results show that the change of overpressure is increased to the max and then decreased with extending concentration, and the most dangerous concentration is 1.71%. The explosion overpressure is directly proportional to the ignition energy, and inversely proportional to the initial temperature.

semi underground; vault tank; gasoline-air mixture; explosion loading; overpressure value

重庆市研究生科研创新项目(CYB17150);浙江省科技厅公益基金项目(2015C31014);浙江海洋大学科研启动基金(2015);国家自然科学基金(51704301)

2017-01-05 修改稿收到日期:2017-02-26

王世茂 男, 博士生, 1990年生

杜扬 男, 博士, 教授,博士生导师, 1958年生

E-mail:duyang58@163.com

TU33;O382

A

10.13465/j.cnki.jvs.2017.22.037