一种工作用S型热电偶自动检定系统设计与应用*

2017-11-23谷红霞赵振刚李英娜

谷红霞, 陈 磊, 赵振刚, 李英娜, 李 川

(昆明理工大学 信息工程与自动化学院,云南 昆明 650051)

一种工作用S型热电偶自动检定系统设计与应用*

谷红霞, 陈 磊, 赵振刚, 李英娜, 李 川

(昆明理工大学信息工程与自动化学院,云南昆明650051)

为了提高热电偶检定系统的检定时间和控温精度,基于LabVIEW设计了一种工作用S型热电偶的检定系统。以数据采集卡和可控硅为核心搭建了硬件系统,使用图形化编程语言LabVIEW开发了上位机软件,并对检定炉温度控制算法进行优化,人机界面友好、高效便捷。经过实验性投运,系统性能与检定企业出具结果一致,具有较高的实用价值。

热电偶; LabVIEW; 自动检定系统; 炉温控制; 算法优化

0 引 言

传统的热电偶检定由操作人员手动完成,借用直流电位差计调节电压使温度在检定点附件保持稳定[1],通过手动转换开关快速地切换热电偶并记录检定数据,每操作一次记录一次原始数据,在后续数据处理过程中需要将热电势差换算成温度值[2]。因此,同一被检热电偶的检定结果完全取决于不同操作人员的经验,对人员提出了很高的要求,而且人工操作会带来不必要的人为因素[3~5]。

在计算机及其软硬件技术快速发展的今天,人们对自动检定系统的要求已经趋于智能化和一体化,对精度的要求也越来越高[6,7]。当前自主开发的热电偶自动检定系统,程序一般采用VB编程。系统一经形成非专业编程人员无法随意更改其参数,修改和升级比较麻烦;限于当时的开发环境和技术手段,数据传输采用RS—485总线,温度控制采用继电器控制,数据传输速度较慢,且在炉温控制方面花费的时间较长。汪辉,税爱社通过整流罩空调系统传感器故障检测模型,对整流罩空调系统传感器容易出现的偏置故障进行了验证实验[8],可依据实际情况对检测模型进行实际修正。薛鹏飞,袁圣付研究的化学激光器上的智能数据采集系统可实时对温度数据进行采集与快速传输[9]。本文严格根据《JJG141—2013工作用贵金属热电偶》检定规程,借鉴上述研究成果,结合图像化编程语言LabVIEW和计算机控制技术开发了上位机,可实现炉温自动准确测量,同时,为后续进行炉温检测研究奠定了一定基础[10]。

1 系统总体设计思想

在热电偶自动检定系统中,计算机闭环控制的整个工作过程大体上可分为3个步骤:1)数据采集,对来自热电偶和智能仪表的热电势进行检测和输入;2)数据处理,对采集到的热电势进行分析和处理,并按一定的控制规律运算进行控制决策;3)控制输出,根据控制决策对可控硅调压器发出控制信号完成炉温控制。本文着重论述数据采集系统和炉温控制系统的设计思想[11~13]。

1.1 数据采集系统设计

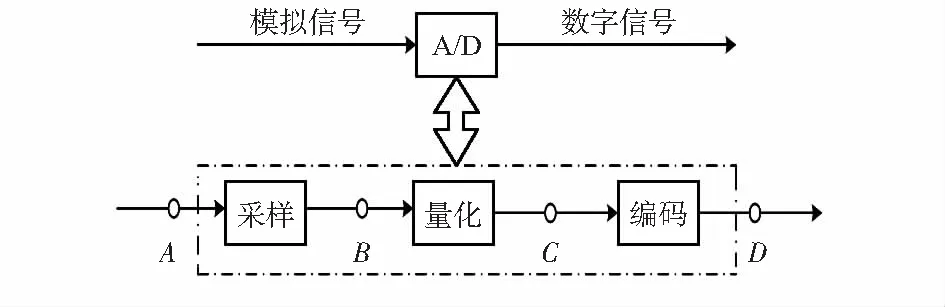

A/D转换过程如图1所示。通过采样将时间连续的模拟信号转换为时间离散的模拟信号;经过量化,将幅值连续的模拟信号进行量化转换为幅值离散的信号;通过编码得到二进制代码。

图1 A/D转换器框图

数据采集系统的硬件由NI数字万用表PXI—4070实现,软件则由各种功能模块构成。

1.2 炉温控制系统设计

通过可控硅调压器控制温度控制系统,可控硅的导通状态取决于可控硅调压器中的触发脉冲信号,即将模拟控制信号转换,形成一系列有规律且疏密变化的脉冲序列,再结合同步电路的作用,改变可控硅导通角θ,通过控制检定炉加热电流实现对炉温控制。

2 系统硬件与工作原理

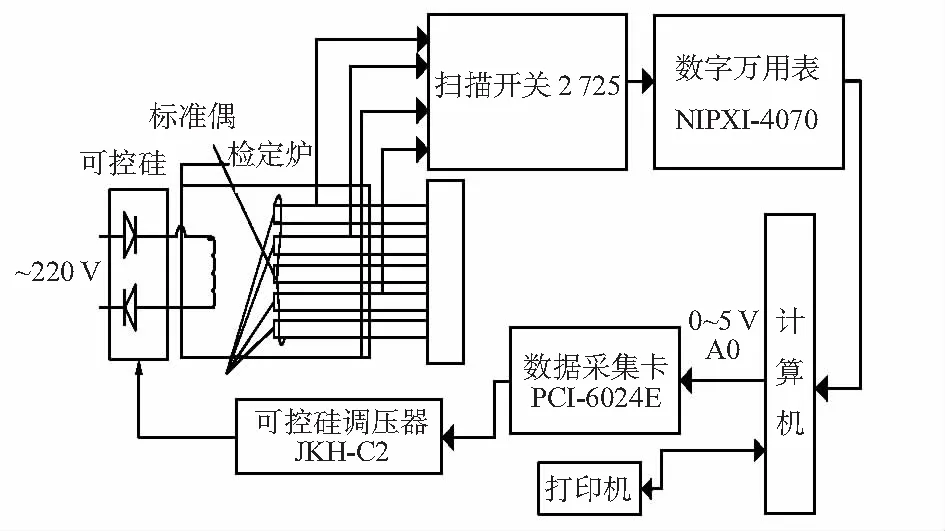

系统硬件由热电偶卧式检定炉、0 ℃保温瓶、S型标准热电偶、被检S型热电偶、低电势扫描开关、数字万用表、退火装置及退火炉等组成。工作时,计算机通过可控硅调压器改变可控硅的导通角实现对炉温的控制,在炉温升至检定点附近并保持数分钟使热电偶达到热平衡,炉温变化率符合条件,系统发出指令,通过USB按顺序读取扫描开关各通道的热电势,通过RS—232接口控制数据采集卡进行数据采集、分析和处理,以改变可控硅的导通角实现对炉温的控制。各热电偶热电势的巡回检测、采集和数据处理,判断数据的有效性均自动实现。工作原理框图见图2。

图2 检定系统的工作原理框图

3 软件开发

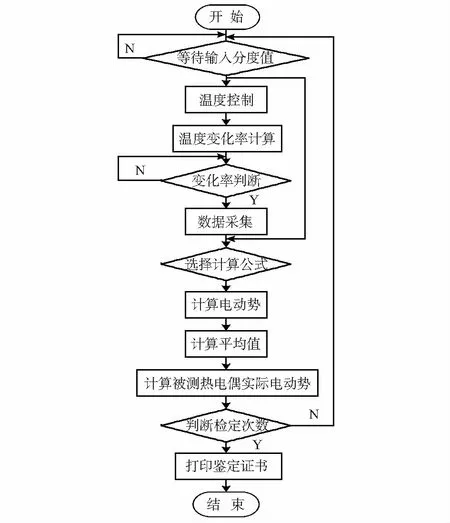

软件设计主要依据贵金属热电偶检定规程JJG141—2013。软件系统主要包括数据采集、温度控制和数据处理等模块,使用图形化编程语言LabVIEW 2012编写,流程如图3所示。

热电偶检定系统总体上大致由测量、控制和上位机三大模块组成:测量模块完成数据采集工作;控制模块完成炉温控制;上位机模块计算机是系统控制中心,用来指挥和协调其它部分的执行,具有运算速度快,计算精度高,存储信息量大等特点。

图3 自动检定系统流程

炉温控制程序包括:

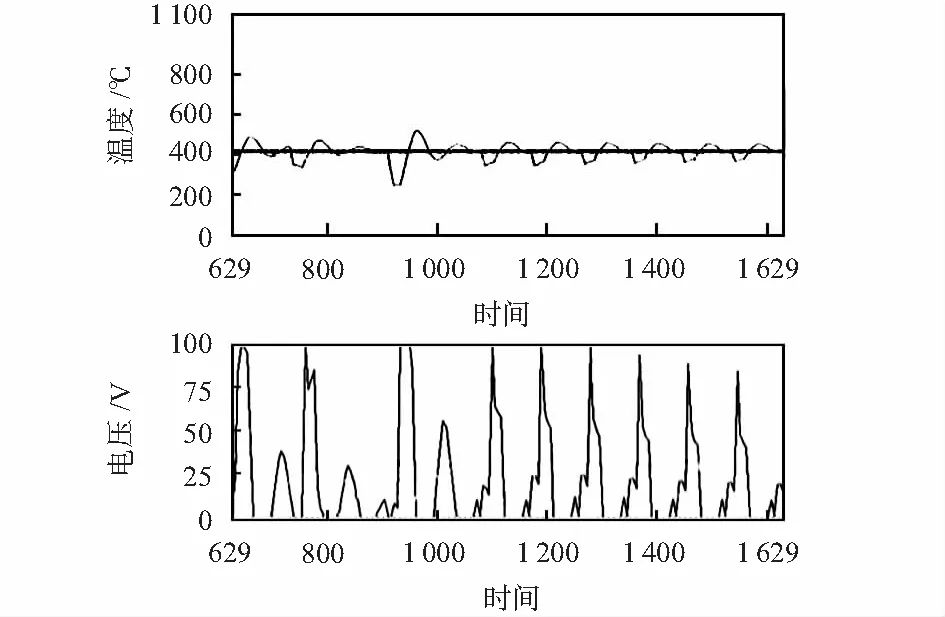

1)普通位置式比例—积分—微分控制

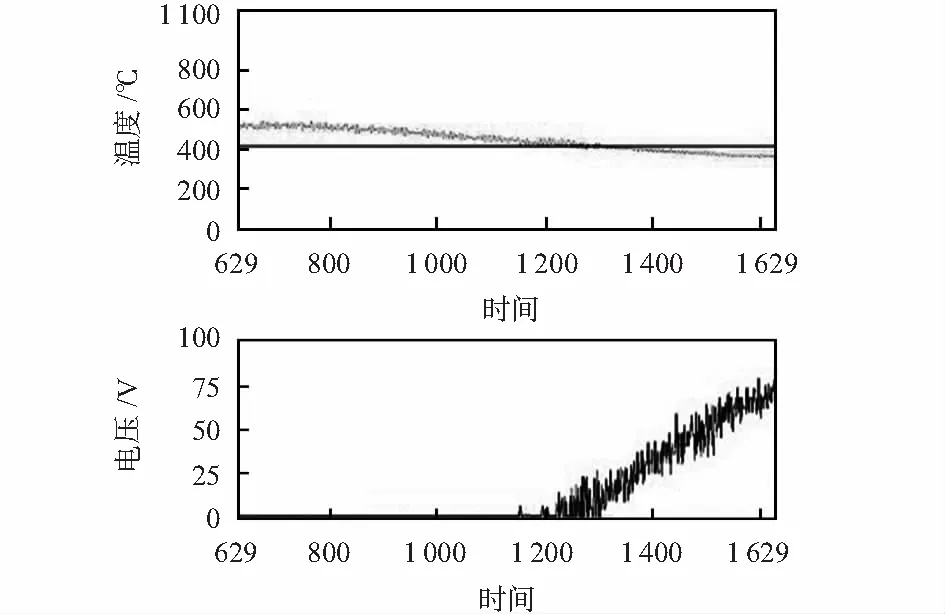

对于检定炉的温度控制大多采用模拟比例—积分—微分(PID)进行控制,执行机构为可控硅,所以采取普通位置式PID进行控制炉温。在调试过程中发现,在实时温度PV值接近设定值时,系统总是在一定范围内,产生自振荡而偏离设定值,很难稳定在设定值,根据检定规程对炉温的要求,导致检定工作无法顺利进行。以检定点锌点为例,设定温度SP为420 ℃,PV为实时温度,MV为被控对象可控硅的输出百分比,以100表示全开,0表示关闭,即相当于切断电源,炉温控制曲线如图4所示。

图4 普通位置式PID炉温控制曲线

2)模糊PID控制

模糊PID控制器应用于检定系统的炉温控制中,取得了非常好的控制效果。为了与图5进行控制效果的比较,同样,以检定点锌点为例,达到了快速,精度更高的效果,如图5所示,解决普通位置式PID自振荡问题,因此,选用模糊PID进行检定炉温控制。

图5 模糊PID炉温控制曲线

4 系统调试与投运

某公司生产的基于VB的热电偶自动检定系统,炉温升到检定点附近±5 ℃时,需要通过标准偶连续采集温度5个周期,每个周期持续12 s,以此确定炉温变化率是否小于0.1 ℃/min,达到要求才可以对被检偶进行热电势采集,每个检定点用时约50 min。系统在判断变化率方面,通过设置采集时间来取曲线上连续的两点,取其差值除以采集时间得到该点的炉温变化率。

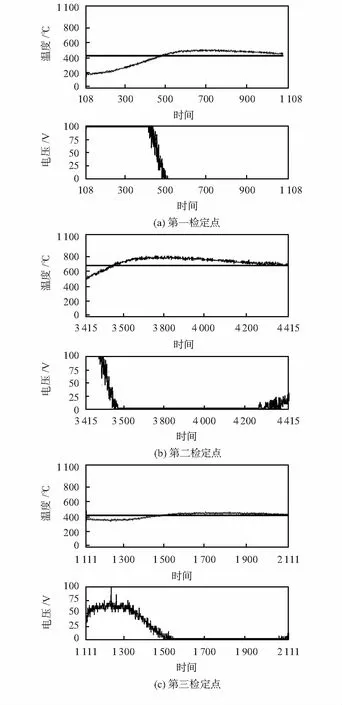

本文系统,在检定时间和控温精度方面明显具有优势,在检定第一个检定点用时约35 min,且炉温变化率仅为0.054 2 ℃/min,检定点419.527 ℃时的炉温控制曲线如图6(a)。

第一个检定点检定完毕,进入下一个检定点,设定温度660.623 ℃,即铝点,炉温继续上升,约38 min进行热电势采集,此时温度为658.358 ℃,炉温变化率为0.060 3 ℃/min,检定点该温度下炉温控制曲线如图6(b)。

图6 检定点炉温控制曲线

第三个检定点铜点1 084.62 ℃,由于温度已经超过了1 000 ℃,此时炉温上升不明显,这个过程用时约40 min,此时,炉温变化率为0.065 ℃/min,检定点该温度下炉温控制曲线如图6(c)。

5 结 论

设计了一种基于虚拟仪器的工作用S型热电偶自动检定系统,并取得了以下几点成果:1)根据热电偶自动检定系统越来越趋于智能化的需求,结合虚拟仪器技术、PID控制技术和计算机控制技术,使用LabVIEW开发了上位机软件,并通过对实验室4支被检工作用S型热电偶进行检定,其检定结果与当地具有热电偶检定资质的参数基本一致,达到了预期目标,具有较强的实用价值和研究意义。2)详细介绍了检定系统在开发平台LabVIEW中的实现,严格按照检定规程,完成了硬件平台的搭建和软件模块的实现,程序的模块化设计也使系统软件程序简单化。3)提出了PID结合模糊控制的温度控制策略,取二者优点整合,构造了模糊PID控制器,将其应用到检定系统的炉温控制中,取得了非常好的控制效果。

[1] 旋石婵,杨 艳,郑自成.CTMM—TCM—6热电偶自动检定系统在韶钢的应用[J].科技视界,2012(8):71.

[2] 孟卓珩,方信昀,包可瑜.工作用高温热电偶全量程检定计算软件的设计与实现[J].计量与测试技术,2013,40(3):37-39.

[3] 邸嘉欣,栾哲江,刘浩文.热电偶检定系统的研究[J].科技向导,2015(18):227.

[4] Zhu Minling.A thermometer based on diverse types thermo-couples and resistance temperature detectors[J].Shanghai Jiaotong Univ:Sci,2015,20(1):93-100.

[5] Orr G,Roth M.Safe and consistent method of spot-welding platinum thermocouple wires and foils for high temperature measurements[J].Review of Scientific Instruments,2012,83:223-228.

[6] 赵 静,吴宝杰.自动检定系统在电力企业中的应用[J].热点技术,2015(2):39-41.

[7] 刘良群,郭 强,付玉祥.工业热电偶自动检定系统研究[J].质量与安全,2015,29:210.

[8] 汪 辉,税爱社,宗福兴,等.基于SKPCA的卫星整流罩空调系统传感器故障检测研究[J].传感器与微系统,2015,34(2):23-27.

[9] 马赛飞,刘 钧,马尚昌.智能温度传感器系统设计[J].传感器与微系统,2016,35(4):97-99.

[10] 刘 源,张文斌,刘雪扬,等.电磁导航智能车和控制系统的研究[J].传感器与微系统,2012,31(4):63-66.

[11] 薛鹏飞,袁圣付,林 夕.用于化学激光器上的智能数据采集系统[J].传感器与微系统,2016,35(6):75-77,81.

[12] 李文涛,姜 卫.热电偶检定系统分析及测量结果不确定度评定[J].内蒙古科技与经济,2014(22):82-84.

[13] 崔 巍.温度测量系统现场检定方法研究[J].同煤科技,2013 (4):32-34.

DesignandapplicationofanS-stylethermocoupleautomaticverificationsystemforwork*

GU Hong-xia, CHEN Lei, ZHAO Zhen-gang, LI Ying-na, LI Chuan

(FacultyofInformationEngineeringandAutomation,KunmingUniversityofScienceandTechnology,Kunming650051,China)

In order to improve test time and temperature control precision of thermocouple verification system,a work-based verification system with S-type thermocouple is degined by LabVIEW.Using data acquisition card and thruster as the core to build up hardware system,using LabVIEW graphical programming language to develop upper PC software,and the temperature control algorithm of verification furnace is optimized for purpose of friendly man-machine interface , efficient and convenient.After experimentally operation,results show that the system has high practical value,and the performance is consistent with the certification enterprise.

thermocouple; LabVIEW; automatic verification system; furnace temperature control; algorithm optimization

10.13873/J.1000—9787(2017)11—0112—03

TP 273

A

1000—9787(2017)11—0112—03

2016—08—26

国家自然科学基金资助项目(51567013);昆明理工大学人才培养基金资助项目(KKSY201303004);云南省应用基础研究计划项目(2013FZ021);中国博士后科学基金面上资助(一等资助)项目(2014M552552XB)

谷红霞(1990-),女,硕士研究生,主要研究方向为光纤传感器,测试计量等, E—mail:1158733289@qq.com。

李 川(1971-),男,通讯作者,教授,博士生导师,主要从事光纤传感器技术与应用方面的研究工作,E—mail:1625677252@qq.com。