精密光学元件表面疵病检测技术研究*

2017-11-23江晓亮杨小军邓小雷李柏林赵文川

江晓亮, 杨小军, 邓小雷, 李柏林, 赵文川

(1.衢州学院 机械工程学院,浙江 衢州 324000; 2.西南交通大学 机械工程学院,四川 成都 610031; 3.中国科学院 光电技术研究所,四川 成都 610209)

精密光学元件表面疵病检测技术研究*

江晓亮1,2, 杨小军1, 邓小雷1, 李柏林2, 赵文川3

(1.衢州学院机械工程学院,浙江衢州324000;2.西南交通大学机械工程学院,四川成都610031;3.中国科学院光电技术研究所,四川成都610209)

依据光学元件表面疵病存在的对比度低、边界模糊等特性,以及现有的自动化检测算法,提出了一种基于机器视觉的数字化评价系统,解决了疵病图像获取中的相机定位、图像采集、疵病检测、图像拼接以及疵病统计等自动检测技术问题。实验结果表明:系统实现了精密光学元件表面疵病的自动化检测,能够有效分辨微米(μm)量级的疵病,具有良好的疵病识别性能。

光学元件; 疵病检测; 图像处理; 特征提取; 图像拼接

0 引 言

随着信息技术的迅猛发展,人们对光学元件表面质量及加工效率的要求逐步提高,而元件表面划痕、斑点、麻点、破边等[1]缺陷所引起的衍射和散射会对光学系统的性能造成不良影响。为此,对光学元件表面疵病检测技术的研究显得尤为重要,具有较好的应用价值[2,3]。

目前,常见的疵病检测方法主要包括目视法[4,5]、成像法[6,7]等。其中,最基本、最常用的是目视法,但这种方法对观察者的知识结构和实践经验水平要求较高,而且无法量化疵病等级、费时费力、劳动强度较大。随着电荷耦合器件(charge coupled device,CCD)相机与图像处理算法的快速发展,使得基于机器视觉技术逐步取代人工检测方法以满足工程需求成为可能[8,9]。因此,有必要寻求一种更简单、快速、准确的检测手段。

本文提出了一种基于数字图像的光学元件表面缺陷的快速检测方法,用于解决疵病提取、拼接及统计等技术难题,并试制了基于机器视觉的光学元件缺陷在线检测系统。

1 检测原理

1.1 检测装置

如图1所示,检测系统由CCD相机、控制台、运动控制器、计算机等构成。其中,横向、纵向、升降位移台分别用于实现Ox,Oy,Oz方向的移动,旋转平台可在xOy平面内360°旋转,CCD相机可绕C点在xOz平面内转动。

1.2 检测原理

被测元件放置于旋转平台,计算机控制横向、纵向、升降位移台对其进行对焦。旋转平台旋转一周,CCD相机集待测元件表面的一个圆环图像,利用运动控制器控制CCD相机绕C点在xOz平面内旋转一定角度,同时横向位移台沿Ox方向移动一定位移,如图2所示。旋转平台继续旋转一周,获取另外一个圆环图像,将图像进行拼接、融合,得到元件的完整图像。

图1 检测装置示意

图2 运动方案设计

2 图像处理软件系统

光学元件表面数字图像系统的基本流程如图3所示。

图3 图像处理软件系统流程

2.1 图像预处理

1)通过数字图像系统对光学元件表面进行疵病数据采集,并记录单张图像的位置信息;2)对原始图像进行灰度化处理,得到仅具有一维颜色信息的灰度图像。

2.2 疵病提取

针对光学元件疵病图像的特点,如图4所示,采用帧差法[10~12]进行疵病特征的提取。具体过程为将第k帧图像减去k+1帧图像,得到一幅二值图像,帧差法的数学表达式为

(1)

式中T为预先设置的阈值。如果两张图像的灰度差绝对值大于给定阈值时,认为此处有疵病。T的大小可根据经验选取,T过大时易出现疵病漏检,T过小时易出现大量噪音,处理结果如图5所示。可以发现:处理后的二值图像中存在许多白点,甚至一些划痕出现了断裂。因此,需要进行去除小面积、膨胀、细化等形态学操作[13~15],从而获得更好的处理结果。去除小面积是为了除去灰尘、过小麻点(直径小于5 μm的可忽略不计)等部分干扰,得到独立的疵病信息;断点连接的目的是为了消除目标不连续问题。经过去除小面积和断点连接等处理后的结果,如图6所示。

图4 原始图像

图5 帧差法处理后图像

图6 形态学处理后图像

2.3 图像拼接

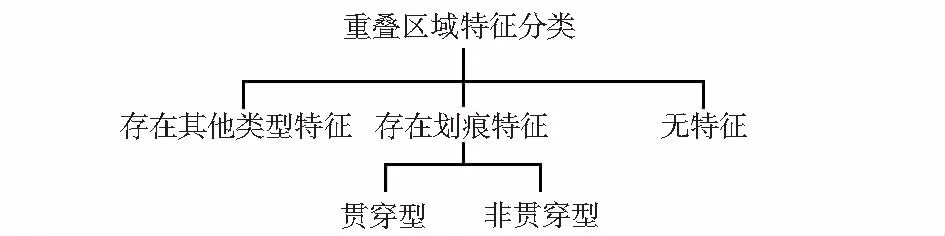

2.3.1 重叠区域特征分类

重叠区域的特征可分为三类:存在划痕特征、存在其他类型特征和无特征。要实现图像拼接和不同类型疵病的信息统计,首先要将处理后图像的重叠区域进行特征分类,如图7所示。其中,划痕特征又可分为贯穿型和非贯穿型。

图7 重叠区域特征分类

如图8所示,子图1和子图3上的划痕仅有一边在重叠区域内,将其归为非贯穿型划痕;子图2的两边均在重叠区域内,将其归为贯穿型划痕。而其他类型特征和无特征分别指图像的重叠区域内有疵病特征(除划痕外)和没有疵病特征。

图8 划痕特征示意

2.3.2 图像变换矩阵

由于相机以平移加旋转的运动方式对光学元件进行拍摄,子图像的空间坐标以极坐标的方式表达,因此,需要对待拼接图像进行空间坐标变换。利用齐次坐标,两幅图像之间的变换方程可以用矩阵的形式表示[16,17]

(2)

式中x,y,x′,y′分别为两幅相邻图像的坐标;θ为图像之间的相对转角;tx,ty分别为x,y方向的平移量。

2.3.3 最优路径图像拼接

利用式(2)所述方法求解出图像之间的变换矩阵,依据以下步骤进行单个疵病的拼接,直至完成整个元件的图像拼接。图9(a)为单个疵病的拼接效果,具体流程如下:

1)记录整个元件上有特征的图像数目n。

2)以一张图像d0为根节点,若图像d0重叠区域为无特征,则输出该张图像,同时n减1;否则,搜索出与d0相关的图像di,i=1,2,3…,每处理一张图像n即减1。

3)以步骤(2)中搜索出的图像di为起点,搜索与di相关的图像dj,j=1,2,3…,每处理一张图像n即减1。

4)重复步骤(3),直到无法搜索到相关图像,利用变换矩阵和极坐标关系,完成单个疵病的图像拼接,存储单个疵病的位置坐标。

5)重复步骤(2)~步骤(4),直到n=0,完成整个元件的图像拼接。

图9 疵病拼接示例

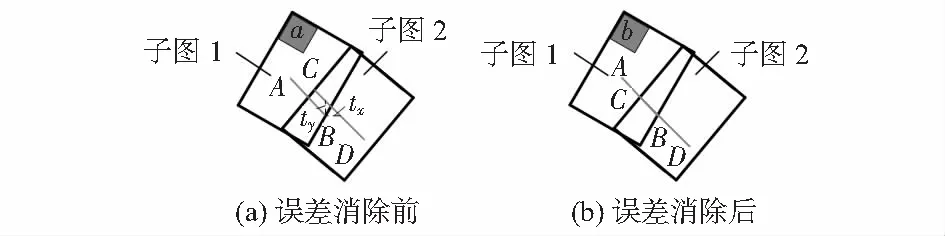

2.3.4 拼接误差消除

由于步进电机和导轨垂直度不可能绝对精确,导致相邻2张图像间的重叠区域发生变化,即图像之间的实际重叠区域与理论重叠区域大小产生偏差。随着拼接影像数量的增多,误差将不断累积,因此,需要对拼接后的图像进行优化。本文主要研究划痕特征图像的拼接误差,麻点等类型的误差可忽略不计。

如图10(a)所示,划痕AB和CD拼接之后会产生一定的错位,保持端点B的y坐标不变,往拼接图像的x方向搜索划痕CD,得到x方向的误差偏移量tx;同理可得到ty。取tx和ty中较小值,将其中一条划痕沿相应的方向偏移,即可得到一条完整的划痕。误差消除前后单个划痕拼接效果,如图9所示。

图10 拼接误差示意

2.4 疵病统计

如图9所示,拼接后图像为二值图像。为了获取疵病的信息,首先需将连通区域进行标记。然后,计算连通区域的长宽比得到连通区域的各个参数,具体表达式为[18]

E=L/W

(3)

式中E为长宽比的值;L和W分别为连通区域外接矩形的长度与宽度。

根据划痕和麻点的特点,对拼接后的图像进行检测,从而得到疵病的大小、种类、个数等信息,并与国家标准比,给出表面缺陷的等级。具体步骤如下:

1)获得图像中所有标记过的区域。

2)利用标记的数字随机提取一个连通区域(疵病)。

3)计算该区域的外接矩形。

4)获得矩形的长、宽值,以此计算长宽比E。

5)初步判断类型,如果E≥4则为划痕,转入步骤(6);如果E<4则为麻点,返回步骤(2)。

6)计算划痕的周长和面积。

7)计算划痕的长度和宽度。

8)划痕的长度和宽度计算完成,转到步骤(2),直至所有缺陷统计完毕。

3 结 论

通过实验平台的构建与图像检测系统的设计,建立了一种基于机器视觉技术的数字化评价系统,解决了疵病图像获取中的疵病提取、拼接及统计等技术难题。但本文提出的系统对于曲率半径较大的光学元件有一定的局限性,对缺陷的检测结果产生影响,需做更深一步的研究。

[1] 光学零件表面疵病:GB/T1185—2006[S].北京:中国标准出版社,2006.

[2] 陈 璐.光学系统中光学零件表面疵病测试系统研究[D].长春:长春理工大学,2013:1-2.

[3] 果宝智.光学零件表面疵病的标识[J].激光与红外,2000,30(2):123-125.

[4] 王璠璟,肖 文,潘 锋,等.光学元件表面的数字全息在线检测[J].光学精密工程,2012,20(6):1182-1187.

[5] 王 科.光学元件表面疵病散射法检测技术研究[D].西安:西安工业大学,2013:16-17.

[6] Conder A,Chang J.Final optics damage inspection(FODI)for the national ignition facility[J].Optics & Photonics for Information Processing:IV,2010,7797(1):125-131.

[7] 王世通.精密表面缺陷检测散射成像理论建模及系统分析研究[D].杭州:浙江大学,2015:39-41.

[8] 陈少杰,李柏林,赵文川,等.一种快速鲁棒的光学表面划痕高精度检测方法[J].激光技术,2016,40(3):377-382.

[9] 刘继华,强 彦.数字图像在光学元件表面缺陷检测与分析[J].激光杂志,2016,37(8):37-39.

[10] 李 冰,李范鸣,谢江英,等.基于帧差法和自适应阈值区域生长的红外运动目标检测[J].半导体光电,2017,38(1):156-160.

[11] 张应辉,刘养硕.基于帧差法和背景差法的运动目标检测[J].计算机技术与发展,2017,27(2):25-28.

[12] 张 铫,刘铁根,赵 刚.单帧图像热致光学误差祛除算法研究[J].传感器与微系统,2010,29(1):11-13.

[13] 张 博,倪开灶,王林军,等.基于背景校正和图像分割定量分析光学元件表面疵病的新算法[J].光学学报,2016(9):112-121.

[14] 于广婷,朱 聪,李柏林,等.光学图像中一种新的边界断点连接方法[J].计算机应用研究,2014,31(4):1264-1266.

[15] Tao X,Xu D,Zhang Z T,et al.Weak scratch detection and defect classification methods for a large aperture[J].Optics Communications,2017,387:390-400.

[16] 詹 斌,李华格,蒋迪星,等.遥感图像拼接系统[J].计算机系统应用,2014,23(5):31-36.

[17] 张召瑞,张 旭,郑泽龙,等.融合旋转平移信息的机器人手眼标定方法[J].仪器仪表学报,2015,36(11):2443-2450.

[18] 朱 聪,于广婷,李柏林,等.一种新的精密光学镜片表面疵病宽度测量方法[J]. 计算机应用与软件,2014(12):259-261.

Studyonsurfacedefectsdetectiontechnologyforprecisionopticalelement*

JIANG Xiao-liang1,2, YANG Xiao-jun1, DENG Xiao-lei1, LI Bai-lin2, ZHAO Wen-chuan3

(1.CollegeofMechanicalEngineering,QuzhouUniversity,Quzhou324000,China;2.CollegeofMechanicalEngineering,SouthwestJiaotongUniversity,Chengdu610031,China;3.InstituteofOpticsandElectronics,ChineseAcademyofSciences,Chengdu610209,China)

According to characteristics of optical element surface defect,such as low contrast,fuzzy boundaries,and the existing automatic detection algorithm,propose a digital evaluation system based on machine vision technology,which solves the problems in automatic detection such as camera localization,image acquisition,defects detection,image mosaic and defects statistics during flaw image acquiring process.Experimental results show the system can realize the automatic detection of the precision optical element surface defect and distinguish the defects of micron level effectively,it has good performance of defect recognition.

optical element; defect detection; image processing; feature extraction; image mosaic

10.13873/J.1000—9787(2017)11—0025—03

TP 391.41

A

1000—9787(2017)11—0025—03

2017—08—29

国家自然科学基金资助项目(51605253);浙江省自然科学基金资助项目(LY16E050011);浙江省公益技术应用研究项目(2016C31127)

江晓亮(1987-),男,博士研究生,主要研究方向为图像处理和模式识别、图像分割。