随动直线式制动器的特性分析及优化设计

2017-11-23郭峻豪汪旭东许孝卓刘亚平

郭峻豪, 汪旭东, 许孝卓, 刘亚平

(河南理工大学 电气工程与自动化学院,河南 焦作 454000)

随动直线式制动器的特性分析及优化设计

郭峻豪, 汪旭东, 许孝卓, 刘亚平

(河南理工大学 电气工程与自动化学院,河南 焦作 454000)

针对传统曳引式电梯的工作机理及制动器安装位置的不同,结合液压制动器和车用电磁盘式制动器的特点,文章提出了一种适用于直驱电梯的随动直线式制动器结构,以新型双E型电磁驱动机构为制动器驱动源并通过增力机构将力放大;建立了驱动机构的有限元模型,采用磁路法分析制动器驱动机构的磁密和电磁吸力等特性,并利用有限元的方法对驱动机构的结构参数进行优化。结果表明,优化后驱动机构的电磁吸力得到显著提高,对直驱电梯电磁制动器的研究具有一定的参考价值。

制动器;驱动机构;磁路法;有限元法;电磁吸力

传统曳引式电梯钢索的使用是制约电梯进一步发展的根本原因,因此,电梯无绳化驱动成为人们追求的终极目标,无绳化能够甩掉钢丝绳的束缚、使得单个井道可以同时运行多个轿厢、井道高度不受限制,将是未来电梯的发展方向[1-2]。因此对于研究适用于直驱电梯的电磁制动器具有重要意义。目前,国内外已经成功研制出了电磁盘式制动器,但大多应用于汽车领域[3],适用于直驱电梯的制动器少之又少,而电梯电磁制动器都是传统曳引式抱闸式制动器。因与传统曳引式(有绳)电梯工作机理及制动器安装位置的不同,所以传统的电磁制动器不适用在先进的直驱电梯上。

由于直驱电梯制动器使用环境的特殊性,对其性能有特殊的要求。首先制动器要有良好的制动性能,这是电梯运行安全的首要标准[4];其次,对制动器的体积、重量、结构等有严格的要求。

永磁同步直线电机驱动的电梯(直驱电梯)随动直线式制动器是以电磁装置为驱动力的制动器,具有动作迅速、结构简单、体积小、重量轻、安全可靠、便于维护等优点。电磁制动器的反应速度比液压制动器快了近10倍,电磁制动反应时间为40~50 ms,而液压制动反应时间为300~400 ms[5]。

本文研究的直驱电梯随动直线式制动器是在传统液压盘式制动器和汽车盘式制动器的基础上,以适用于直驱电梯的设计思想,对机械增力机构、驱动机构等进行设计[6-9],借助AutoCAD等软件建立模型,对驱动机构研究分析,以驱动机构为动力源,经滑触增力机构将电磁吸力放大数倍以克服制动弹簧弹力,使电梯安全运行。

1 结构和工作原理

1.1 随动直线制动器工作原理

直驱电梯制动器安装在轿厢上,与直线T型轨作用制动,区别于传统电梯通过钢丝绳作用到轿厢。无配重,期望尽可能减小制动器质量(自重比大),要远优于传统钳盘式制动器的效果。制动器是一种常闭式制动器,断电制动,通电打开。

双边型PMLSM电梯样机如图1所示。

图1 双边型PMLSM电梯样机

图1中,直驱电梯的PMLSM(永磁同步直线电机)采用长初级短次级的布置方式,制动器固定在轿厢架上,轿厢架与永磁同步直线电机的次级(动子)相连,制动钳及整个液压系统固定在轿厢架上。当电梯处于静止状态时,液压系统不工作,这时制动钳在制动弹簧弹力作用下,将制动轨抱紧,保证电梯停车;当直驱电梯通电瞬间,制动器液压系统通电工作克服制动弹簧的弹力,从而带动制动臂使制动钳张开,与制动轨脱离,电梯得以运行;当电梯轿厢到达所需停站楼层时,在直驱电梯的永磁同步直线电机失电同时,制动器液压系统也失电,制动钳在制动弹簧弹力的作用下通过制动臂复位,制动钳再次将制动轨抱住,电梯停车。直驱电梯制动器系统由制动钳、制动弹簧和液压系统组成,整个制动系统特别是液压系统尺寸大、且笨重。

本文提出如下驱动机构结构设计要求:① 经初步计算驱动机构电磁吸力F不小于2 200 N,只有这样才能经过机械增力机构放大使F1达到7 800 N才足以克服制动弹簧弹力;② 功率要适当,电流不易过大。驱动机构在电梯运行时处于通电状态,防止长时间工作驱动机构线圈温升过高绝缘损坏;③ 制动器结构、尺寸合理,选取合适的线圈匝数和线径。

本文所提出的随动直线式制动器如图2所示。图2a所示为制动器的整体结构,根据使用需求、体积、重量的限制,该结构通过滑触增力机构和杠杆共同作用的二级增力机构保证电梯的正常运行;图2b所示为制动器驱动机构结构,采用新双E型驱动机构,与线圈分别缠绕在2个E型铁芯柱相比,其特点是线圈全部缠绕在固定E型电磁铁体上,这样可以避免当气隙过大时磁力线短路的情况;与传统E型电磁铁相比,铁芯柱采用带倾角的斜面,对其结构的优化可以在非常短的时间内获得极大的电磁吸力,而且充分利用了空间,具有节能、噪音小等优点。

1.减噪片 2.线圈 3.定E型铁芯4.动E型铁芯 5.驱动机构 6.制动钳图2 随动直线式制动器结构

1.2 力学模型分析及计算

制动器力学模型如图3所示。

图3 制动器力学模型

图3中,F为固定E型驱动机构对可动E型驱动机构的电磁吸力的大小;FC为对F折算后有效的电磁吸力的大小,考虑到损耗,折算关系为:

FC=F/1.4

(1)

制动臂反弹力的大小F1与制动弹簧反弹力的大小Fk之间应满足:

F1=itFC>Fk

(2)

其中,it为滑触机械增力机构的增力系数,即

it=1/(2tanβ)

(3)

实际工程中,滑触增力角度β不可能无限小,本文根据设计需要,取β=6,则增力系数it=5。

制动闸片作用于导轨上的正压力F0与制动臂反弹力F1之间满足杠杆平衡原理,取力臂比为2,得到F0与F1之间的关系为:

F0=2F1

(4)

综合可以得到F与FC的关系为:

(5)

1.3 驱动机构的磁路计算

驱动机构磁路如图4所示。

图4 驱动机构磁路

驱动机构磁路可以分为如下两路:① 经过固定主铁芯、固定E型左铁轭、左固定铁芯柱、左气隙、左动铁芯柱、左动铁轭、动主铁芯及主气隙,形成回路;② 经过固定主铁芯、固定E型右铁轭、右固定铁芯柱、右气隙、右动铁芯柱、右动铁轭、动主铁芯及主气隙,形成回路。

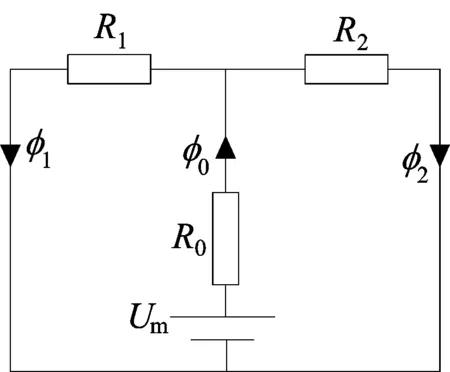

驱动机构等效磁路如图5所示,为简化计算,这里计算各个气隙的横截面积时不加修正系数,只考虑工作气隙磁阻,不考虑铁芯磁阻、漏磁阻。

图5 驱动机构等效磁路

由磁路的欧姆定律得:

Um=φ0R0+φ1R1

(6)

利用基尓霍夫定律得:

φ0=φ1+φ2

(7)

磁阻用磁路的特性和有关尺寸表示为:

Rm=L/(μS)

(8)

由驱动机构为对称结构得:

φ1=φ2,R1=R2

(9)

综合可以得到:

B=μ0NI/(2δsinα)

(10)

根据电磁吸力经典理论知:

(11)

S0的计算公式为:

S0=(d/cosα-δsinα)D

(12)

则有:

(13)

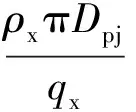

由电路的欧姆定律得:

(14)

其中,Um为激励磁势;R0为主气隙磁阻;φ0为主磁通;R1为左气隙磁阻;φ1为左气隙磁通;R2为右气隙磁阻;φ2为右气隙磁通;F为电磁吸力的大小;B0为工作气隙磁感应强度;S为等效端面面积;μ0为空气磁导率,μ0=4π×10-7;I为线圈电流;δ为气隙;d为左、右铁芯柱宽度;D为驱动机构轴向长度;α为铁芯柱倾斜角度;N为线圈匝数;Rxq为线圈电阻;ρx为线圈电阻率;Dpj为线圈平均直径;qx为导线截面积。

2 有限元分析及优化设计

2.1 仿真分析

根据上文分析,本文所设计的电磁驱动机构其参数见表1所列。

表1 驱动机构基本参数

建立驱动机构有限元模型,如图6所示,采用有限元分析方法,分析驱动机构的磁场分布情况,并且对整个吸合过程中电磁吸力随气隙变化情况进行研究。

图6 驱动机构有限元模型

本文设计基于传统螺管式带倾角电磁铁的设计原理,即

(15)

其中,Fbz为带倾角铁芯柱电磁吸力的大小;FbP为平行铁芯柱(传统结构)电磁吸力的大小。

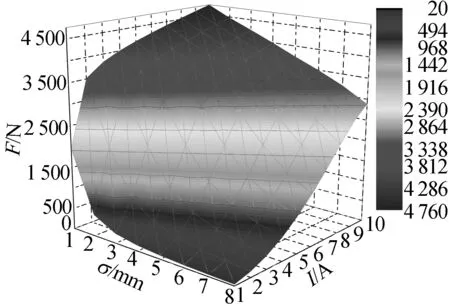

首先,通过有限元计算得到不同气隙、电流下电磁吸力的特性曲线,如图7所示。

图7 不同气隙、电流的电磁吸力特性曲线

由图7可以看出,在电流10 A、气隙6~8 mm时,电磁吸力的增长幅度很大,但随着气隙的减小,增长幅值也减小。电流10、1.35 A磁感应强度矢量图的对比如图8所示,虽然电流10 A、气隙1 mm和电流1.35 A、气隙1 mm的电磁磁力都达到设计所需制动力,但由图8可以看出电流10 A、气隙1 mm时,驱动机构磁感应强度大面积饱和,驱动机构效率大幅下降,而1.35 A、气隙1 mm时磁密得到充分利用。

图8 不同电流的磁感应强度矢量图

2.2 不同结构对电磁吸力的影响

10 A、 8 mm不同结构磁感应强度矢量图如图9所示。以传统结构图9a作为对比基准,提出图9b所示的弧形结构和图9c、图9d所示的倾角结构,利用有限元分析来验证其结构的优劣。

由于受驱动机构结构、尺寸等其他因素,特别是铁心柱的长度、宽度、高度的影响,10 A 、8 mm下不同角度对应的电磁吸力如图10所示。由图10可知,在相同的激励电流下,不同角度的铁芯对磁路的影响比较大。

图9 10 A 、8 mm不同结构磁感应强度矢量图

图10 10 A 、8 mm下不同角度对应的电磁吸力

图10结果表明:当铁芯柱倾斜角度小于51°时电磁吸力随着角度的减小吸力也在不断减小;当铁芯柱倾斜角度大于51°时电磁吸力随着角度的增大,吸力也在不断减小。本文所提倾角结构在δ=51°时电磁吸力达到最大值2 882.6 N。此时的磁感应矢量图仅以33°和51°为例,如图9c、9d所示,51°磁密要优于33°时的磁密。

10 A不同气隙对应电磁吸力特性曲线如图11所示,图11仿真结果表明,在初始电流10 A、初始气隙8 mm时,电磁吸力都满足制动所需,带倾角结构的电磁吸力最大、弧形结构次之、传统结构最差。虽然随着气隙减到6 mm以下,传统结构电磁吸力最好、弧形结构次之、带倾角结构的电磁吸力最差,但是由于驱动机构从初始到稳定状态一般也就40~50 ms,时间极短,并且驱动机构几乎工作在稳定1 mm状态,此时不同电流对应的电磁吸力特性曲线如图12所示。

图11 10 A不同气隙对应电磁吸力特性曲线

综合可以看出倾角结构为最佳结构,最终制动器各部件初始、稳定受力数据见表2、表3所列。

图12 1 mm不同电流对应电磁吸力特性曲线

从图12可以看出,在激励电流1.35A时,3种结构都满足制动所需要求,但倾角结构最好,弧形结构次之,传统结构最差。

表2 制动器初始各部件受力分析

表3 制动器稳定各部件受力分析

3 结 论

(1) 通过磁路分析,与传统水平结构相比,带有弧度和倾角的驱动结构具有更高的气隙磁密。

(2) 采用有限元的方法对不同驱动机构的电磁吸力进行了分析计算,得到了倾角结构为最优结构,并对其结构下的倾角进行了优化分析,得出在α=51°时最优。

(3) 对于最优倾角结构,与传统水平结构相比,在初始状态,电磁吸力增大了30.5%;在稳定状态,电磁吸力增大了32.4%。优化后制动器的性能得到了显著提高。

[1] ONAT A.Design and implementation of a linear motor for multicar elevators[J].IEEE Journals & Magazines,2010,15(5):685-693.

[2] 康洪超.永磁直线同步电动机无绳电梯控制装置研究[D].焦作:河南理工大学,2010.

[3] 汪成明,石琴,夏国林.盘式制动器制动时的热应力分析[J].合肥工业大学学报(自然科学版),2007,30(11):1436-1439.

[4] 中华人民共和国国家质量监督检验检疫总局.电梯制造与安装安全规范:GB-T 7588-2003[S].北京:中华人民共和国国家质量监督检验检疫总局,2004:1-100.

[5] 刘学军.电磁-液压复合制动系统防抱死控制技术研究[D].镇江:江苏大学,2014.

[6] 吴冬敏,沈铭,钟康民.基于机电液一体化技术的绿色夹紧装置[J].机床与液压,2015(2):29-30.

[7] CULBAHCE M O,KOCABAS D A,ATALAYAK.Determination of the effect of conductive disk thickness on braking torque for a low power eddy current brake[C]//2013 Fourth International Conference on Power Engineering,Energy and Electrical Drives.[S.l.:s.n.],2013:1272-1276.

[8] FANG Shuhua,LIN Heyun.Magnetic field analysis and control circuit design of permanent magnet actuator for AC contactor[C]//Proceedings of the Eighth International Concterence on Electrical Machines and Systems.[S.l.]:IEEE,2005:280-283.

[9] YIN S A,CHI C T,Energy distribution analysis in the closing process of contactor[C]//IEEE Power & Energy Society General Meeting.[S.l.]:IEEE,2009:1-7.

Characteristicanalysisandoptimizationdesignoflinearservobrake

GUO Junhao, WANG Xudong, XU Xiaozhuo, LIU Yaping

(School of Electrical Engineering and Automation, Henan Polytechnic University, Jiaozuo 454000, China)

In view of the working mechanism and brake installation position of traditional traction type elevator, and according to the characteristics of hydraulic brake and motor electromagnetic disc brake, a kind of linear servo brake structure which is suitable for direct-drive elevator is proposed. A new type of double E electromagnetic drive mechanism is used as the driving source of the brake and then the electromagnetic force is amplified with reinforcement mechanism. The finite element model of the drive mechanism is established, the magnetic density and electromagnetic force of the brake drive mechanism are analyzed by using magnetic circuit method, and the drive mechanism parameters are optimized through finite element method(FEM).The results show that the electromagnetic force of the optimized drive mechanism is improved significantly, the new structure has a certain reference value for the study of direct-drive motor electromagnetic brake.

brake; drive mechanism; magnetic circuit method; finite element method(FEM); electromagnetic force

2016-04-12;

2016-06-23

国家自然科学基金资助项目(U150410164);河南省教育厅自然科学研究资助项目(13A470337)和河南省国际合作资助项目(144300510014)

郭峻豪(1990-),男,河南宝丰人,河南理工大学硕士生; 汪旭东(1967-),男,江西景德镇人,博士,河南理工大学教授,博士生导师.

10.3969/j.issn.1003-5060.2017.10.011

TM574

A

1003-5060(2017)10-1355-05

(责任编辑 张 镅)