分布式驱动汽车自适应差速仿真研究

2017-11-23唐自强龚贤武许世维贺伊琳

唐自强, 龚贤武, 赵 轩, 许世维, 贺伊琳

(1.上海汽车集团股份有限公司 技术中心,上海 201804; 2.长安大学 汽车学院,陕西 西安 710064; 3.长安大学 电子与控制工程学院,陕西 西安 710064)

分布式驱动汽车自适应差速仿真研究

唐自强1, 龚贤武2, 赵 轩3, 许世维3, 贺伊琳3

(1.上海汽车集团股份有限公司 技术中心,上海 201804; 2.长安大学 汽车学院,陕西 西安 710064; 3.长安大学 电子与控制工程学院,陕西 西安 710064)

文章针对分布式驱动电动汽车转向电子差速策略进行研究。分析了目前转向电子差速策略,基于车辆转向行驶动力学以及开放式机械差速器工作原理,提出了转向时驱动电机等转矩分配的自适应电子差速策略;基于Matlab/Simulink和Carsim建立的分布式驱动电动汽车联合仿真平台,对比分析了不同转向行驶工况时等转矩分配电子差速策略的分布式驱动电动汽车和开放式机械差速器的集中式驱动电动汽车的差速性能以及操纵稳定性。仿真结果表明,2种驱动方式电动汽车的差速性能相同,相比于集中式驱动电动汽车的转向操纵稳定性,分布式驱动电动汽车转向操纵稳定性稍差。

分布式驱动电动汽车;电子差速;Carsim/Simulink联合仿真;等转矩分配

分布式驱动电动汽车具有传动链短、机械效率高、空间布置灵活等突出优点[1-2]。相比于机械式差速器,分布式驱动汽车电子差速器能够根据路面状况、驾驶需求以及车辆稳定性和平顺性控制算法,主动分配调节每个驱动轮转矩[3]。当车辆处于转向以及不平路面行驶工况时,类似机械差速器,分布式驱动电动汽车采用电子差速策略实现车辆平稳转向,保证两侧驱动轮不发生过度滑移与滑转[4]。文献[5-6]提出了以车轮滑移率一致为目标的转向电子差速策略;然而,由于车辆转向过程中存在轮荷转移现象,驱动轮滑移率并不相同。文献[7-8]提出了驱动轮转速满足阿克曼原理,同时考虑轴荷转移、向心力以及轮胎侧偏影响,以驱动轮滑移率为控制目标的转向电子差速策略。文献[3,9-12]提出了驱动轮转速满足阿克曼转向原理为目标的转向电子差速策略;然而,阿克曼转向原理是忽略很多实际因素后的理想车轮转速关系,并且原理中的车轮速度仅考虑平动速度,但车辆转向过程中可能存在垂直运动速度,因此该策略仅适用于车辆低速、车轮无侧偏等理想情况,并不适用车辆所有转向工况。文献[4,13-15]提出了转向时驱动轮等转矩分配电子差速策略;然而,没有对等转矩分配电子差速策略和机械差速器转向性能差异进行详细的对比分析。

本文针对分布式驱动电动汽车,提出转向时驱动电机等转矩分配的自适应电子差速策略,并且基于Matlab/Simulink和Carsim建立的分布式驱动汽车联合仿真测试平台,仿真验证了不同转向行驶工况时,等转矩分配电子差速策略的分布式驱动汽车与开放式机械差速器的集中式驱动汽车的差速性能相同,而转向操纵稳定性存在一定的差异。

1 分布式驱动汽车结构及转向差速

相比于集中式驱动电动汽车,分布式驱动电动汽车驱动轮转矩转速能够独立控制,使得其具有一些额外性能。如更高效驱动系统;省略了机械差速器、变速器和传动轴,减少了传动系统所占空间,有利于整车布置;能够实现更加复杂的控制算法;动力学响应更加快速;驱动电机既是执行单元又是信息反馈单元;以最小硬件需求即可实现牵引力控制、制动防抱死控制、车辆横摆稳定性控制以及一些提高车辆平顺性的控制等。分布式驱动电动汽车根据驱动电机安装位置可以分为轮边驱动式和轮毂驱动式;根据驱动轮数目可以分为两轮驱动和四轮驱动。本文研究的前轮轮毂电机驱动汽车结构示意图如图1所示。

汽车的差速问题主要是指车轮旋转线速度不能与车辆的轮心速度相协调[13,15],从而导致驱动车轮的过度滑移与滑转,车辆无法正常行驶、轮胎寿命降低以及车辆转向操纵稳定性降低。在省略垂直方向作用力之后,车辆行驶过程中车身、车轮所受力和力矩情况如图2所示。

图1 前轮轮毂电机驱动汽车结构

图2 车身、车轮所受力和力矩(省略垂直方向作用力)

图2车轮转动过程中,根据车辆运动学关系,车轮滚动行驶距离S1和固结于车身的车轮轮心平面行驶距离S2可以表示为:

(1)

其中,ω为车轮旋转角速度;R为车轮滚动半径;v为固结于车身的车轮轮心速度。

当车轮滚动行驶距离S1小于固结于车身的车轮轮心平面行驶距离S2时,车轮为滑移状态;反之,S1大于S2时车轮为滑转状态。由于现代汽车所使用的弹性橡胶轮胎的工作特性,使得即使车辆正常驱动和制动过程中,车轮也存在着一定滑移与滑转。然而车辆行驶于不平路面或者转向行驶过程中,如果S1与S2相差较大,将会引起车轮发生较大滑移或者滑转,采用机械差速器的车辆能够确保转向时S1与S2相适应。分布式驱动电动汽车各驱动轮之间没有机械连接,运动状态相互独立,因此转向时需要采用电子差速策略保证车轮旋转线速度与车辆的轮心速度相协调,实现车辆平稳转向。

2 自适应电子差速控制策略

2.1 车辆行驶动力学分析

任意时刻车轮动力学方程可以表示为:

(2)

其中,I为车轮转动惯量;MR为车轮驱动转矩的大小;F为车轮与车体或者车身之间相互作用力的大小,其含义为车轮旋转角速度ω与固结于车身的车轮轮心速度v不协调时,所产生的惯性力;mwheel为车轮质量。

由(2)式与图2车轮受力分析可知,当车轮旋转角速度ω与固结于车身的车轮轮心速度v不协调时,便产生相互作用力F自适应调节车轮旋转角速度ω,使得ω与车轮v相协调。由此可见,车轮与车身之间的相互作用力F能够自适应调节车轮转速与车轮轮心速度,使得它们之间相协调,从而实现车辆平稳转向。

2.2 转向等转矩分配自适应电子差速策略

开放式机械差速器工作原理如图3所示。

图3 开放式机械差速器工作原理

对于装备开放式机械差速器汽车而言,当车辆转向行驶时,主减速器输入转矩为M0,半轴齿轮1转速大于半轴齿轮2转速,行星齿轮将受到摩擦力矩MT作用。由图3可知,差速器左侧车轮驱动转矩MR1和右侧车轮驱动转矩MR2的大小为:

(3)

由(3)式与图3可知,当两侧驱动轮转速存在差别时,两侧车轮驱动转矩MR1和MR2也会发生相应改变,因此机械差速器使得两侧驱动轮之间的转矩和转速直接耦合。

假设装配开放式机械差速器的集中式驱动汽车进入图3所示的右转向工况,此时左侧车轮旋转角速度ω1与车轮固结于车身的车轮轮心速度v1出现不协调现象,一方面左侧车轮转速ω1受到车轮与车身之间相互作用力F的影响,同时又受到行星齿轮摩擦力矩MT作用,主动降低左侧车轮驱动转矩MR1大小,使得车轮旋转角速度ω1降低,同时主动增加右侧车轮驱动转矩MR2大小,使得车轮旋转角速度ω2升高,从而快速实现车轮旋转角速度ωi与车轮固结于车身的车轮轮心速度vi相协调。然而,对于开放式机械差速器而言,由于其内摩擦力矩很小,可以认为装配开放式机械差速器车辆的两侧驱动轮转矩MR1和MR2大小始终相等。

根据开放式机械差速器驱动轮等转矩分配原理以及车轮和车架之间相互作用力的自适应调节车轮转速功能,针对前轮轮毂电机驱动汽车,本文提出驱动轮等转矩分配自适应电子差速策略。等转矩分配电子差速控制策略如图4所示。该电子差速策略中,尽管没有类似机械差速器这种能够调节车轮转速的直接耦合部件,但仍然可以依靠车轮和车身或者车架之间的相互作用力F充当一个间接耦合部件,实现转向自适应差速功能。

图4 等转矩分配电子差速控制策略

3 分布式驱动电动汽车联合仿真平台

Carsim是一款成熟商业化、面向特性的参数化建模汽车动力学仿真软件,其动态仿真基础建立于美国密西根大学运输研究中心30多年的理论和实践经验之上。该软件能够较为真实地反映不同驾驶员输入以及车辆行驶环境输入下的车辆动态响应过程,同时也可以实现与其他仿真软件(如Cruise、Matlab)之间的联合仿真。

3.1 联合仿真平台结构

为了验证本文提出的等转矩分配电子差速策略的有效性,基于Carsim建立整车模型,基于Matlab/Simulink建立整车动力传动系统以及转向电子差速策略,通过Carsim联合仿真接口配置模块,构建出用于分布式驱动汽车电子差速策略性能分析的联合仿真平台。建立的Carsim/Simulink分布式驱动汽车联合仿真平台结构框图如图5所示。由于Carsim车辆模型的动力传动系统模块只含有传统内燃机动力系统模块,因此需要基于Simulink建立分布式驱动汽车动力传动系统,主要包括驱动电机、蓄电池。联合仿真平台的驾驶员输入模型既可以在Matlab/Simulink中建立,也可以采用Carsim自带的驾驶员输入模型,本文采用Carsim自带的驾驶员模型。

图5 分布式驱动汽车联合仿真平台结构

3.2 联合仿真平台接口设置

Carsim/Simulink联合仿真的前提是对Carsim输入与输出模块接口进行正确的配置[2]。分布式驱动电动汽车联合仿真平台输入与输出模块的接口参数配置情况见表1所列。

表1 Carsim输入与输出模块接口参数配置

4 转向电子差速仿真分析

选择Carsim车辆模块库中B-class Hatchback车辆模型,该车辆模型为一款前轮驱动燃油汽车,修改原车动力传动系统中的差速器为External Differential,并基于Matlab/Simulink建立分布式驱动汽车动力传动系统。同时为了对比分析等转矩分配电子差速策略与开放式机械差速器的转向性能差异,将分布式前轮轮毂电机驱动汽车修改为单电机集中式驱动电动汽车,修改方式为将Carsim车辆模块库中B-class Hatchback车辆模型动力传动系统中的变速箱设置为External Transmission,并且选择差速器类型为开放式机械差速器。

4.1 仿真参数设置

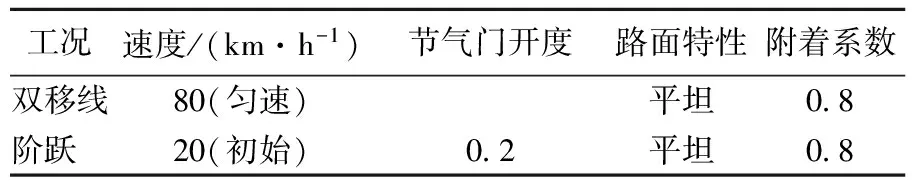

基于联合仿真平台,在Carsim中建立不同转向行驶工况的驾驶员模型以及道路环境模型,转向行驶工况仿真参数设置情况见表2所列。

表2 转向工况仿真参数

4.2 仿真对比

匀速80 km/h双移线工况仿真对比曲线如图6所示。图6b驱动轮转矩分配仿真对比曲线表明,等转矩分配电子差速策略的分布式驱动电动汽车能够实现驱动轮转矩平均分配,然而相比于开放式机械差速器的集中式驱动电动汽车,2种驱动方式电动汽车的驱动轮转矩差异较小,平均相差0.01 N·m;图6c驱动轮纵向速度仿真曲线表明,双移线工况下,2种驱动方式电动汽车的驱动轮纵向速度变化趋势相同,等转矩分配电子差速策略的分布式驱动汽车同样能够实现转向差速行驶;图6d中,方向盘转角从0.5°变化到2.0°,由于2种驱动方式电动汽车的驱动轮转矩平均仅相差0.01 N·m,差异较小,因此2种驱动方式电动汽车的驱动轮速度无显著差异。

图6e仿真时间从3.64 s到3.72 s的过程中,方向盘转角从+1.62°变化到-7.39°,尽管分布式驱动汽车与集中式驱动汽车的左、右驱动轮转矩始终相同,但由于车辆的轮荷转移,使得当方向盘转角大于0°时,左轮滑移率大于右轮滑移率;当方向盘转角小于0°时,右轮滑移率大于左轮滑移率。仿真过程中2种驱动方式电动汽车的驱动轮滑移率均处于稳定区域,没有出现过度滑移与滑转,然而,由于2种驱动方式电动汽车的驱动轮转矩平均仅相差0.01 N·m,因此对应驱动轮滑移率无显著差异。

图6f车辆横摆角速度仿真曲线表明,2种驱动方式电动汽车的横摆角速度变化趋势相同,相比于等转矩分配电子差速策略的分布式驱动电动汽车,集中式驱动电动汽车横摆角速度数值较小,平均相差0.000 3(°)/s,峰值横摆角速度响应更加迅速,平均响应时间相差0.02 s。

车辆初始速度为20 km/h,加速踏板开度为0.2,方向盘阶跃工况下的仿真对比曲线如图7所示,仿真对比结果见表3所列。由于开放式机械差速器转动惯性以及摩擦损耗,相同0.2加速踏板开度下,分布式驱动电动汽车驱动轮转矩大于集中式驱动电动汽车驱动轮转矩,因此图7b中直线行驶时集中式驱动汽车的驱动轮纵向速度小于分布式驱动汽车驱动轮纵向速度,10 s末,2种驱动方式电动汽车对应驱动轮的转速仅相差0.12 km/h。2 s末,方向盘转角从0°阶跃至57.3°,与开放式机械差速器的集中式驱动电动汽车相比,仅通过车轮与车架之间相互作用力F的自适应调节作用,2 s末分布式驱动汽车驱动轮纵向速度由相等过渡到右轮速度大于左轮速度,实现转向差速功能,从而验证了分布式驱动电动汽车等转矩分配自适应电子差速策略的可行性。

图7c为驱动轮滑移率变化情况,10 s末,2种驱动方式电动汽车的对应驱动轮滑移率仅相差3×10-5,可见2种驱动方式电动汽车的驱动轮滑移率无显著差异,且均处于稳定区域。

图7d车辆横摆角速度仿真曲线表明,相比于等转矩分配自适应电子差速策略的分布式驱动电动汽车,开放式机械差速器的集中式驱动汽车第1次峰值横摆角速度相应时间较小,相差0.01 s,从而表明机械差速器实现两侧驱动轮转矩与转速之间直接耦合,提高了车辆转向操纵稳定性。

图6 双移线工况仿真对比

图7 阶跃工况仿真对比

表3 2种驱动方式电动汽车阶跃工况仿真对比

5 结 论

(1) 本文基于车辆转向行驶动力学以及开放式机械差速器工作原理,根据车轮与车身之间相互作用力具有的自适应转速调节功能,提出转向时驱动电机等转矩分配的自适应电子差速策略。

(2) 基于Matlab/Simulink和Carsim建立的分布式驱动汽车联合仿真平台,仿真分析了车辆双移线工况以及阶跃工况时,开放式机械差速器的集中驱动式汽车和等转矩分配电子差速策略的分布式驱动汽车的转向行驶性能。仿真结果表明,转向时等转矩分配自适应电子差速策略的分布式驱动汽车的驱动轮滑移率始终处于稳定区域,2种驱动方式电动汽车的转向差速性能相同。

(3) 相比于等转矩分配自适应电子差速策略的分布式驱动电动汽车,由于开放式机械差速器转矩和转速的直接耦合作用,使得集中式驱动电动汽车的横摆角速度响应更为迅速,操纵稳定性更优。

[1] 智晋宁,项昌乐,朱丽君,等.轮边电机驱动汽车性能仿真与控制方法的研究[J].汽车工程,2012,34(5):389-393.

[2] 熊璐,陈晨,冯源.基于Carsim/Simulink联合仿真的分布式驱动电动汽车建模[J].系统仿真学报,2014,26(5):1143-1148,1155.

[3] HAJIHOSSEINLU A,FILIZADEH S,BISTYAK G,et al.Electronic differential design for a vehicle with four independently controlled in-wheel motors[C]//2014 IEEE International Electric Vehicle Conference.[S.l.]:Institute of Electrical and Electronics Engineers Inc,2014:1-7.

[4] PALACKY P,BRANDSTETTER P,HLEBIS P,et al.Control algorithms of propulsion unit with induction motors for electric vehicle[J].Advances in Electrical and Computer Engineering,2014,14(2):69-76.

[5] 严运兵,彭思仑.后驱电动轮汽车电子差速控制影响因素分析[J].汽车工程,2014,36(2):210-215.

[6] 孙会来,申焱华,金纯,等.轮边电驱动铰接式矿用汽车差速控制策略研究[J].农业机械学报,2014(11):27-33.

[7] 陈东,徐寅,梁华军.双电机后轮驱动混合动力汽车电子差速控制的研究[J].汽车工程,2013,35(1):46-50.

[8] 赵艳娥,张建武.轮毂电机驱动电动汽车电子差速系统研究[J].系统仿真学报,2008,20(18):4767-4771,4775.

[9] 翟丽,董守全,罗开宇.四轮毂电机独立驱动车辆转向电子差速控制[J].北京理工大学学报,2010,30(8):901-905.

[10] 吴志红,郭毅,朱元,等.四轮独立驱动电动车主控制器设计与实现[J].机械与电子,2008(7):28-31.

[11] HADDOUN A,BENBOUZID M E H,DIALLO D,et al.Design and implementation of an electric differential for traction application[C]//2010 IEEE Vehicle Power and Propulsion Conference.[S.l.]:IEEE Computer Society,2010:1-6.

[12] HARTANI K,BOURAHLA M,MILOUD Y,et al.Electronic differential with direct torque fuzzy control for vehicle propulsion system[J].Turkish Journal of Electrical Engineering and Computer Sciences,2009,17(1):21-38.

[13] 靳立强,王庆年,张缓缓,等.电动轮驱动电动汽车差速技术研究[J].汽车工程,2007,29(8):700-704.

[14] 何竞松,陈世元.4WID-EV的自动差速原理及控制策略[J].汽车技术,2013(3):11-16.

[15] 靳立强,王庆年,张缓缓.电动轮驱动汽车差速性能试验研究[J].中国机械工程,2007,18(21):2632-2636.

Simulationresearchonself-adaptivedifferentialofdistributeddriveelectricvehicle

TANG Ziqiang1, GONG Xianwu2, ZHAO Xuan3, XU Shiwei3, HE Yilin3

(1.Technical Center, SAIC Motor Corporation Limited, Shanghai 201804, China; 2.School of Automobile, Chang’an University, Xi’an 710064, China; 3.School of Electronic and Control Engineering, Chang’an University, Xi’an 710064, China)

The control strategy of electronic differential for distributed drive electric vehicle was studied. The existing electronic differential strategies were analyzed, and by analyzing the steering dynamics and the working principle of open mechanical differential, the self-adaptive electronic differential strategy of equal torque allocation under steering condition was proposed. Based on the co-simulation platform of Carsim and Matlab/Simulink for distributed drive electric vehicle, and under different steering conditions, the differential performances and steering stability of the distributed drive electric vehicle with self-adaptive electronic differential strategy and the concentrated drive electric vehicle with open mechanical differential were analyzed and compared. The simulation results show that the differential performances are the same for two kinds of driving modes, but the steering stability of the distributed drive electric vehicle is slightly lower than that of the concentrated drive electric vehicle.

distributed drive electric vehicle; electronic differential; co-simulation of Carsim/Simulink; equal torque allocation

2016-03-14;

2016-05-31

国家高技术研究发展计划(863)资助项目(2012AA111106);国家自然科学基金青年科学基金资助项目(51507013);中央高校基本科研业务费专项资金资助项目(310822151025;310822161002;2014G1321040)和陕西省自然科学基础研究计划资助项目(2014JQ7269)

唐自强(1991-),男,江西九江人,上海汽车集团股份有限公司工程师.

10.3969/j.issn.1003-5060.2017.10.005

U469.72

A

1003-5060(2017)10-1320-06

(责任编辑 胡亚敏)