粉末冶金涡轮盘破裂转速分析与验证

2017-11-23秦仕勇冯引利孙海鹤

秦仕勇,冯引利,孙海鹤,何 云

(中国航发四川燃气涡轮研究院,成都610500)

粉末冶金涡轮盘破裂转速分析与验证

秦仕勇,冯引利,孙海鹤,何 云

(中国航发四川燃气涡轮研究院,成都610500)

结合改进前粉末冶金涡轮盘的破裂情况、断口分析和破裂转速分析方法,从提高总体强度、降低局部应力和应变、降低残余变形、控制加工工艺等方面,采取增大倒圆、增加辐板厚度等方法对粉末合金涡轮盘进行了结构和工艺上的改进。通过对比分析改进前后涡轮盘的局部应力应变、整体屈服强度储备和残余变形,及后续的涡轮盘破裂转速试验均表明,本文采取的改进措施效果明显,能显著降低破裂位置处的局部应力、提高径向屈服强度及降低盘缘残余变形。

航空发动机;涡轮盘;破裂转速;局部应力和应变;残余变形

1 引言

航空发动机在正常加速过程中的瞬间超转,以及燃油调节器失灵、加力燃烧室故障或轴破坏脱开等其他异常条件,均会引起轮盘超转。此时,若轮盘材料有缺陷或结构尺寸设计不合理,就会出现转子碰磨及轮盘破裂等故障。因此,为保证轮盘在规定超转转速下的变形在允许范围内及轮盘在破裂转速下不被破坏,静强度设计时均要进行破裂转速预测,为转子结构完整性提供必要强度储备。国军标《航空涡轮喷气和涡轮风扇发动机通用规范》[1]中明确要求:当轮盘材料承受最大温度梯度和最高工作温度时,轮盘的设计破裂转速不低于最高允许稳态转速的122%。

在以往研究中,吴长波等[2]采用传统平均应力法对高压涡轮整体叶盘破裂转速进行了预测,并基于破裂试验结果反推了材料利用系数;万江艳等[3]针对塑性较好的A3钢,建立了与材料延伸率相关的轮盘破裂准则,并通过试验验证了该准则的准确性;冯引利等[4]分别采用平均应力法、局部应变法和残余变形法预测了粉末合金涡轮盘的破裂转速,经破裂试验表明,平均应力法预测破裂转速与试验破裂转速存在较大偏差,局部应变法和残余变形法预测的破裂转速与试验破裂转速吻合很好。本文在局部应力/应变法、残余变形法的基础上提出了粉末合金涡轮盘的结构改进措施,采取有限元计算的方法分析了粉末冶金涡轮盘结构改进前后的破裂转速,比较了结构改进前后涡轮盘的局部应力应变、径向屈服储备及残余变形,并通过试验验证表明,结构改进后的涡轮盘破裂试验达到国军标考核要求,其改进措施效果明显,可推广应用于粉末合金涡轮盘的结构改进上,具有较高的工程应用价值。

2 改进前粉末冶金涡轮盘破裂转速概况

2.1 改进前涡轮盘破裂试验概况

该粉末冶金涡轮盘在中国航发四川燃气涡轮研究院地坑式轮盘旋转试验器上完成了破裂试验。试验结果显示,当转速达到119%试验基准转速时发生径向破裂,破裂外貌如图1所示。断口分析表明,涡轮盘周向断口起源于转接R0.5 mm处表面周向分布的加工刀痕,如图2所示。

图1 粉末冶金高温合金涡轮盘破裂外貌Fig.1 The powder metallurgy superalloy turbine disk’s burst

图2 断口起源位置Fig.2 Fracture origin position

2.2 改进前涡轮盘破裂转速理论分析概况

平均应力法是目前国内常用的一种预测轮盘破裂转速的方法,该方法认为当轮盘任一半径处的径向平均应力达到材料的单向拉伸强度时,轮盘在该半径处沿圆柱面破裂;当轮盘的周向平均应力达到材料的单向拉伸强度时,轮盘沿子午面破裂。平均应力法的计算表达式为:

式中:nb为轮盘破裂转速(r/min),n0为试验基准转速(r/min),η为轮盘材料利用系数,σb为轮盘实测拉伸强度极限(MPa),σˉ为平均应力(MPa)。

文献[3]中提出的局部应变法,随着转速的增加,当轮盘内任一局部位置处的当量塑性应变达到材料的延伸率时,对应的转速为轮盘破裂转速。当量塑性应变ξ1n的计算表达式为:

式中:δ5为轮盘材料的延伸率。

文献[5]中提出的残余变形法,即当进行轮盘破裂试验时,根据各转速点试验后实测的残余变形值给出残余变形量-转速的关系曲线(图3),当残余变形量的增长速率变得很快时对应的转速为轮盘的破裂转速。残余变形量ξ的计算表达式为:

式中:Ds为轮盘试验后测量的外径,D0为轮盘试验前测量的外径。

图3 残余变形量-转速曲线Fig.3 Residual deformation-speed curve

表1 改进前涡轮盘破裂转速预测结果对比Table 1 The comparison of the unimproved turbine disk’s burst speed forecast results

文献[4]在基于有限元计算结果的基础上,分别采用上述三种方法分析得出了轮盘的破裂转速(表1),可知采用平均应力法的预测结果与试验结果相差较远,而采用局部塑性应变法和残余变形法的预测结果与试验结果吻合较好。

3 粉末冶金涡轮盘破裂转速改进

3.1 改进措施

影响轮盘破裂转速的因素主要包括总体强度与局部强度,采取降低平均应力、提高总体强度的方法可提高破裂转速和降低轮盘残余变形。可通过增加轮盘轮毂厚度来提高周向破裂转速,和增加轮盘幅板厚度来提高径向破裂转速。本文选取增加幅板厚度的方法提高轮盘的径向破裂转速储备,通过优化局部结构(如增大过渡倒圆半径等)降低局部应力应变来降低局部强度。另外,考虑到涡轮盘结构复杂、圆弧转接多,加工时需多把刀具转接加工完成,加工过程中易产生加工刀痕[6],故对原粉末冶金涡轮破裂盘采取以下几方面措施进行改进:

(1)减小局部应变。增大裂纹起始位置B处倒圆,从R0.5 mm增大到R2.0 mm,涡轮盘排气边侧喉部A处倒圆由R6.0 mm增大至R8.0 mm,盘前辐板与轮毂转接C处倒圆由R10.0 mm增大至R20.0 mm。

(2)提高涡轮盘径向屈服储备,减小残余变形,增加涡轮盘辐板厚度。

(3)改善涡轮盘加工工艺。所有转接必须圆滑,接刀台阶表面均匀转接,且半径不小于3.0 mm,粗糙度Ra不大于0.8 μm,台阶间隙不小于7.0 mm;孔口和圆角进行抛光处理,粗糙度Ra不大于0.8 μm。

改进前后涡轮盘结构对比见图4,表2给出了改进前后涡轮盘几何参数。可见,局部位置(尤其是破裂位置)倒圆半径增幅明显。

图4 涡轮盘改进前后结构对比示意图Fig.4 The comparison between turbine disk before and after improvement

表2 结构改进前后局部位置几何参数对比Table 2 the comparison of local position geometric parameters before and after improvement

3.2 改进前后涡轮盘破裂转速理论分析

3.2.1 应力/应变理论计算分析

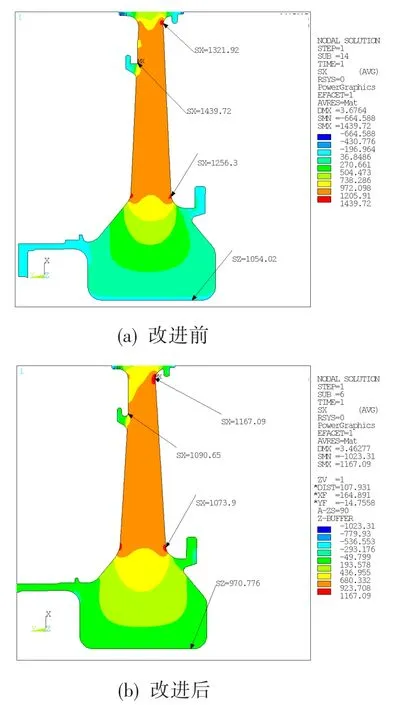

考虑结构和材料非线性两种情况,对改进前后涡轮盘进行弹塑性有限元计算分析,并比较改进前后涡轮盘的局部应力、局部塑性应变、径向破裂转速储备及残余变形。图5给出了改进前后涡轮盘结构子午面径向应力分布,表3给出了结构改进前后局部位置处最大应力。可见,改进后涡轮盘结构局部区域应力较改进前明显减小,其中原结构破裂位置处应力减小幅度最大,达24.24%。

图5 改进前后涡轮盘径向应力分布(MPa)Fig.5 The radial stress distribution of turbine disk before and after improvement(MPa)

图6给出了改进前后涡轮盘子午面等效应变分布,表4给出了改进前后涡轮盘局部位置处的应变对比。可见,改进后A、B、C、D各局部位置处应力较改进前均有所改善,其中B处改进效果最为显著,降低64.13%。

表3 结构改进前后局部应力对比Table 3 The comparison of local position’s stress value before and after improvement

图6 改进前后涡轮盘等效应变分布Fig.6 The equivalent strain distribution of turbine disk before and after improvement

图7 不同位置塑性应变计算结果对比Fig.7 The comparison of plastic strain calculation results at A、B、C、D

表4 涡轮盘结构改进前后局部等效应变对比Table 4 The comparison of local position’s equivalent strain before and after improvement

为更好地比较改进前后涡轮盘局部应变,图7给出了A、B、C、D位置处结构改进前后涡轮盘局部塑性应变随转速的变化关系。可见,随着转速的增加,改进前涡轮盘A、B、C处局部等效塑性应变在118%~119%转速范围内出现了突变,改进后涡轮盘A、B、C处局部等效塑性应变呈缓慢上升趋势,改进前后涡轮盘D处局部等效塑性应变基本相当。

3.2.2 屈服储备/残余变形理论计算分析

图8给出了结构改进前后涡轮盘径向屈服储备系数随半径的变化。可见,随着半径的增加,径向屈服储备系数减小,改进后涡轮盘径向屈服储备系数较改进前明显提高。表5给出了结构改进前后涡轮盘典型截面位置的径向屈服系数对比。

图8 改进前后涡轮盘径向屈服储备系数-半径曲线Fig.8 The radial yield reserve coefficients-radius curve before and after improvement

表5 结构改进前后径向屈服储备系数对比Table 5 The comparison of radial yield reserve coefficients before and after improvement

图9给出了改进前后涡轮盘盘心残余变形随转速的变化关系。可见,改进前后盘心处残余变形基本相当,改进前涡轮盘盘缘残余变形在118%~119%转速范围内出现了突变,改进后随着转速的增加残余变形增幅缓慢,且未出现突变。表6给出了结构改进前后盘心和盘缘具体的残余变形值。

4 改进后粉末冶金涡轮盘破裂试验概况

将改进后的粉末冶金高温合金涡轮盘置于地坑式轮盘旋转试验器上开展超转、破裂试验。试验温度模拟发动机工作状态的最高允许温度,试验转速为发动机最大物理转速的1.10、1.15、1.18及1.22倍。每次试验从零转速上升至预定转速,并在峰值转速保载一段时间(转速1.10、1.15停留5 min,转速1.18、1.22停留30 s),自然冷却至室温后在三坐标上对盘心、盘缘尺寸进行测量。表7给出了改进后涡轮盘盘心及盘缘的试验后实测相对残余变形量。

图9 结构改进前后涡轮盘残余变形-转速曲线Fig.9 The residual deformation-speed curve of turbine disk rim before and after improvement

表6 结构改进前后涡轮盘残余变形量理论计算值对比Table 6 The comparison of theoretical calculation of residual deformation before and after improvement

图10给出了改进前后盘心及盘缘实测残余变形随转速的变化,表8给出了改进前后盘心及盘缘在各相对基准转速下的实测残余变形值。可见,随着转速的增加,残余变形呈上升趋势,改进前盘缘在115%~119%试验转速范围内残余变形值出现了突变,而改进后残余变形值呈缓慢上升;改进前后盘心实测残余变形基本相当,这与图9理论计算分析结果类似,但数值略高于理论计算值。

表7 改进后涡轮盘盘心及盘缘残余变形量Table 7 The residual deformation for improved turbine disk

图10 改进前后涡轮盘实测残余变形-转速曲线Fig.10 The residual deformation-speed curve of turbine disk before and after improvement

表8 结构改进前后涡轮盘实测残余变形量Table 8 The experimental residual deformation results of turbine disk before and after improvemen

5 结论

结合改进前粉末合金涡轮盘的破裂情况及断口分析结论,采取提高总体强度、降低局部应变、降低残余变形及改善加工工艺等几方面措施对破裂涡轮盘结构进行了改进,对比分析了改进前后涡轮盘的局部应力应变、整体屈服强度储备、残余变形,并通过破裂转速试验验证了改进措施的有效性。研究得出:

(1)采取增大倒圆以降低局部应力应变的方法,改进后涡轮盘破裂位置B处的应变降低64.13%,局部应力降低24.24%,改进效果显著;

(2)采取增加幅板厚度提高整体屈服强度的方法,改进后涡轮盘破裂位置B处的径向屈服强度提高4.44%,盘缘残余变形由0.49%降低到0.089%;

(3)本文采取的改进措施可推广应用于粉末合金涡轮盘的结构改进上,具有较高的工程应用价值。

[1]GJB 241A-2010,航空涡轮喷气和涡轮风扇发动机通用规范[S].

[2]吴长波,卿 华,冯引利.某高压涡轮整体叶盘破裂转速计算方法及实验验证[J].燃气涡轮试验与研究,2006,19(3):33—36.

[3]万江艳,周柏卓.轮盘弹塑性盘破裂准则的建立及变厚度轮盘破裂转速预测[J].航空发动机,2011,37(5):4—6.

[4]冯引利,吴长波,高 鹏,等.某粉末冶金高温合金涡轮盘破裂转速分析[J].航空动力学报,2013,28(3):501—506.

[5]《航空涡喷发动机结构设计准则》编委会.航空涡喷发动机结构设计准则——第二册轮盘[K].北京:中航工业总公司发动机系统工程局,1997.

[6]万江艳,周柏卓.粉末合金轮盘关键部位多圆弧转接降应力研究[J].航空发动机,2015,24(1):58—61.

Burst speed analysis and verification of the powder metallurgy superalloy turbine disk

QIN Shi-yong,FENG Yin-li,SUN Hai-he,HE Yun

(AECC Sichuan Gas Turbine Establishment,Chengdu 610500,China)

Combined with the powder metallurgy superalloy turbine disk rupture,fracture analysis and the burst speed analysis method,the structure and process of turbine disk were improved through increasing the overall strength,reducing the stress,strain as well as the residual deformation,and controlling the process⁃ing technology by means of enlarging the rounding and thickening the web.The local stress and strain,over⁃all yield strength margin and residual deformation of turbine disk before and after improvement were com⁃pared and analyzed along with the burst speed verification test.The test results show that improvement mea⁃sures are effective to reduced the local stress in rupture,increase the radial residual strength and reduce the residual deformation at rim.

aero-engine;turbine disk;burst speed;local stress and strain;residual deformation

V231.91;V232.2

A

1672-2620(2017)05-0036-06

2017-04-06;

2017-06-09

国家高技术研究发展计划(2015AA034401)

秦仕勇(1986-),男,云南丽江人,工程师,硕士,主要从事航空发动机强度、寿命设计技术研究。