细化燃烧调整,消除低氮燃烧器改造后负面影响

2017-11-21郭荣顺

◎郭荣顺

细化燃烧调整,消除低氮燃烧器改造后负面影响

◎郭荣顺

大唐宝鸡热电厂造为低氮燃烧器后,炉膛NOx排放浓度大大降低,但也出现了低负荷期间,主、再热汽温与设计值偏差较大,后屏过热器13点金属壁温偏高,锅炉再热器出口温度偏差较的问题,通过控制磨煤机的运行方式、调整SOFA开度、二次风配比,控制炉膛风箱差压、氧量措施,解决了低负荷主再热器偏低的问题。

大唐宝鸡热电厂电厂一号炉为上海锅炉有限公司生产的330MW亚临界自然循环锅炉、单炉膛、一次中间再热、燃烧器摆动调温、平衡通风、四角切向燃烧、固态出渣、运转层以上露天布置、全钢架悬吊结构。锅炉燃用烟煤。锅炉的制粉系统采用正压直吹式制粉系统,配置五台中速磨煤机,改造为湖南大唐节能科技有限公司制造的采用水平布置、对置丘体高浓缩比新型低氮燃烧器(浓粉处于迎和面、淡粉处于背火面),其风量比率重新配置,降低主燃烧区域的二次风量,占总风量的70~80%;提高了燃烬区域二次风量,占总风量的20~30%,AA、AB、BC、CD、DE层二次风与一次风燃烧器正切,EE层二次风、分级风OFA反切10度(消旋),AA层风口更小,燃尽风SOFA燃尽风正切每增加垂直摆动汽缸,可远方操作。

低氮燃烧器改造后效果分析

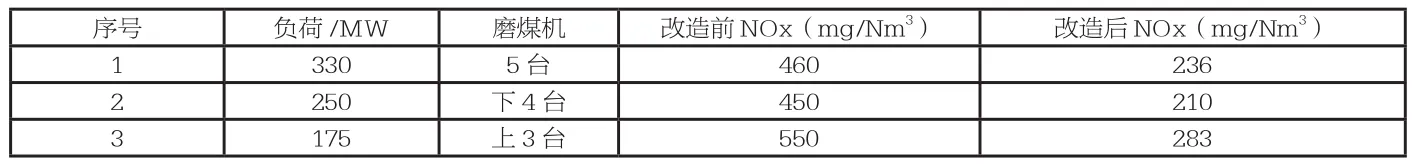

低氮燃烧是通过控制燃煤在炉膛内部的燃烧方式及燃烧条件,使NOx的生成浓度降低,通过分级配风、燃料浓淡分离等手段,降低了NOx的生成率,达到降低NOx浓度的目的。大唐宝鸡热电厂早期燃烧器使省煤器出口燃汽中NOx浓度最高可达到720mg/Nm3左右,改造为湖南大唐节能科技有限公司制造的采用水平布置、对置丘体高浓缩比新型低氮燃烧器后NOx降低到160~260mg/Nm3水平,实现了降低炉膛出口NOx的目的,经过SCR脱硝系统,NOx的总排口浓度小于40mg/Nm3,远远满足国家大汽污染物排放标准,燃烧器改造前后NOx对比表见表一。

低氮燃烧器改造后存在的问题

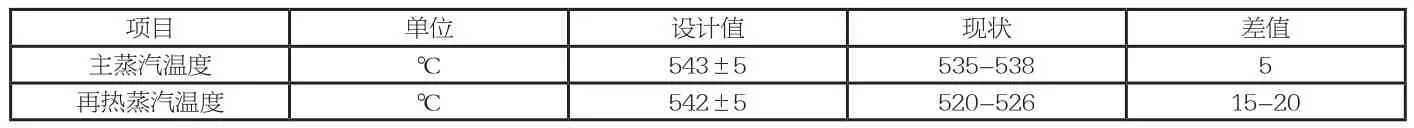

低负荷再热汽温较设计偏低。低氮燃烧器改造后,低负荷下再热汽温达不到额定值。运行中再热汽温通过燃烧器摆角和减温水调节,负荷变化、磨煤机运行方式、氧量变化有一定的影响。再热汽温的调节主要由燃烧器摆角的摆动调节,因此燃烧器低氮改造后再热汽温的调节会随受到到影响,燃烧器低氮改造后,火焰中心区变长,火焰中心上升,燃烧器的摆角对火焰中心区的影响不在是很大,燃烧器摆角对再热汽温的影响随之减小,但对主汽温度及减温水量影响很大,试验中随着燃烧器摆角的上摆主蒸汽减温水量明显增加,再热汽温变化不大,反之,随着摆角下摆,主蒸汽减温水量明显减少,同时再热器蒸汽温度降低不多,调整再热汽温需要大幅度调节燃烧器摆角,对主蒸汽温度产生一定影响,燃烧器低氮改造后,低负荷再热汽温较设计值偏低,175MW时,再热汽温一般小于525℃,低于设计值15~20℃,降低了整台机组的经济性。

低负荷主蒸汽温度较设计偏低,后屏过热器金属壁温高。改造后由于低氮燃烧器改变了锅炉燃烧的工况,锅炉个受热面,过热器、再热器辐射、半辐射、过热吸热量比例发生了变化,受燃烧器燃烧器四角切圆的影响和炉膛烟汽残余旋转的影响,特别是在低负荷阶段,为了达到降低炉膛出口烟汽NOx含量,SOFA开度较大,燃烧推迟、火焰中心上移较多,下排风开度较小,烟温偏斜后屏过热器壁温高存在超温的风险。因此摆角的摆动受到影响,一般不能低于30%,否则,后屏过热器13点温度有超温的危险,过热器一级减温水调门设定不能太高,设定过高容易超温,二级减温水切手动全关,主蒸汽温度在535℃左右,达不到额定参数,且一级减温水量大增,降低了整台机组的经济性。

表1 燃烧器改造前后NOx对比表

表2 大唐宝鸡热电厂主再热参数设计规范

锅炉再热器出口温度偏差大。受燃烧器四角切圆的影响和炉膛烟汽残余旋转的影响,特别是在低负荷阶段,下部二次风开度较小,炉膛烟汽残余旋转的影响明显增强,锅炉两侧烟汽偏差增大,燃烧器改造后风量配比发生了变换,下部二次风比以前更小,固态出渣炉底漏风较大,且A侧漏风明显比B侧漏风大,因此炉膛漏风进一步加剧了锅炉两侧烟汽偏差,造成锅炉左右侧出口再热器温偏差较大,一般在8~12℃,再热汽温达不到额定值,降低了整台机组的经济性。

试验分析研究的必要性

低负荷占全年三分之一时间。大唐宝鸡热电厂装机容量2×330MW机组,以目前电力行业的形式及发展趋势,我厂也只有在供热期间,因供暖需求,才有大负荷的情况,在供热以外的8个月时间,以目前陕西省电厂装机容量远超过用户需求的一半,以及降雨天汽,水电大发的情况下,我厂的机组的单机负荷只有50%左右,全厂低负荷运行期占全年三分之一还要多。

对供电煤耗的影响。大唐宝鸡热电厂2×330MW机组采用的是上海锅炉有限公司生产的1065t/h亚临界自然循环锅炉,主燃料设计为燃煤,作为燃煤锅炉,煤炭市场的变化严重影响着企业的发展效益,而近年来,煤炭市场又有复苏的趋势,因此,节能降耗已经迫在眉睫,对于燃煤机组,过热汽温每提高1℃,供电煤耗下降0.091g/kwh,再热汽温每提高1℃,供电煤耗下降0.08g/kwh,因此降低供电煤耗成为重中之重。

提高主再热汽温的试验分析研究

为了改善低负荷下主再热汽温偏低的问题,对磨煤机的运行方式、氧量、二次风和SOFA风配比对主再热汽温额调节作用进行了分析研究,共进行了三次试验,联合磨煤机的运行方式、氧量、二次风和SOFA风配比,找到最佳的运行参数。

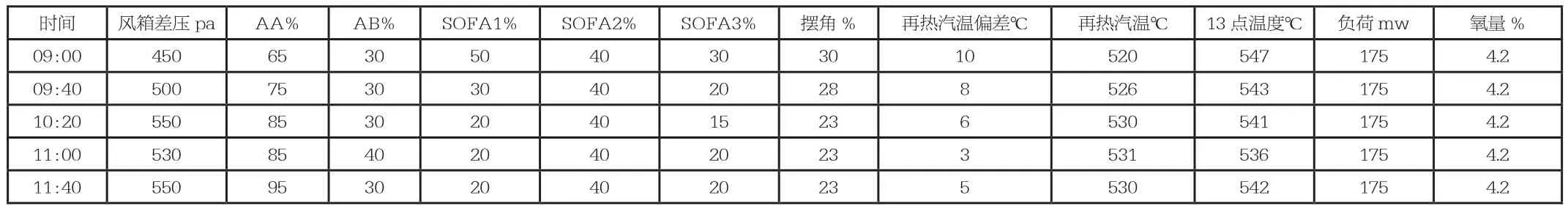

试验一:负荷175MW,保持A、B、C磨运行,调节AA、层、AB层二次风、SOFA风门开度,提高炉膛风箱差压和氧量,通过调整,煤粉在经过还原区后能及时与二次风混合,强化燃烧,降低后屏过热器13点温度,提高再热汽温。AA、层、AB层二次风、SOFA开度对主再热汽温的影响,由试验中可以发现,开大AA、层、AB层二次风、提高炉膛差压后屏过热器13点温度明显降低,一级减温水设定提高,主蒸汽温度达到额定值,锅炉左右侧再热汽温明显偏小,当SOFA1风量太大,再热器温较为明显降低,表明下部SOFA风由于与煤粉汽流温度存在较大的温差,会对还原区煤粉燃烧起到冷却作用,不利于提高再热汽温。

试验二:负荷175MW,因A、B、C运行,再热汽温离额定参数差10℃左右,后屏过热器13点温度下降至安全线以下,因AA层二次风口更小,二次风强度大,能更有效防止炉膛漏风的影响,我们保留A磨运行,为了提高火焰中心,将B磨切换为D磨运行,保持A、C、D磨运行,氧量和SOFA变化对再热汽温的影响见表2,试验中,先降低氧量,关小二次风门开度,开大SOFA2开度,维持风箱差压不变,结果发现对再热汽温影响变化不大,后屏过热器13点温度上升较大。原因是低负荷适当提高氧量,当过量空汽通过SOFA风门喷入炉内,远大于燃尽阶段燃料燃烬所需要的风量,超出部分成为炉内的冷却风,使炉膛出口烟汽温度降低,不利于提高再热汽温,且燃烧器燃烧器四角切圆的影响和炉膛烟汽残余旋转的影响增大,13点温度上升较大,燃烧器摆角较高,一级减温水设定较低,主蒸汽温度调整受到影响,不利于主蒸汽温度的提高。通过实验发现,运行氧量由目前的4.2%降至3.7%为宜,适当提高炉膛风箱差压,强化煤粉燃烧,有利于降低后屏过热器13点温度降低,提高主再热汽温,提高风箱差压,关小下层SOFA风,减少在还原脱氮区的燃烧时间,在燃烬区增大SOFA风量,保证煤粉充分燃烬,使火焰中心上移,能够很好的降低后屏过热器13点温度,提高主再热汽温。

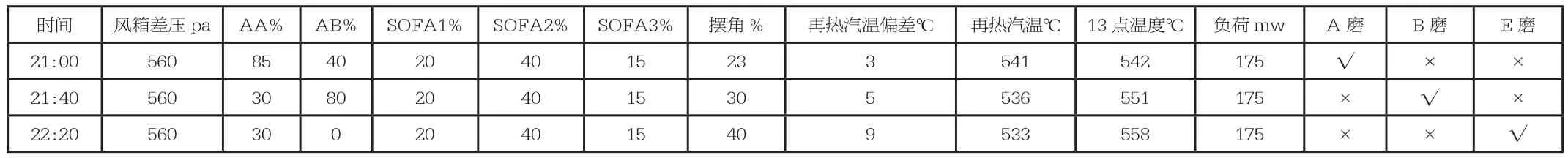

试验三:负荷175MW,维持氧量不变,研究不同磨煤机组合时SOFA变化对主再热汽温的影响,维持C、D磨运行,试验A、B、E磨运行配合C、D磨运行。试验结果见表3,试验发现,下3台和上3台磨煤机运行不如中间两台磨煤机对主再热汽温的影响大,其中已ACD磨运行较佳,原因是A磨运行,有助于强化煤粉燃烧,降低后屏过热器13点温度,提高主汽温度,再热汽温不受影响,上3台磨煤机运行增加煤粉推迟燃烧的影响,后屏过热器13点温度较高,不利于主蒸汽温度的调整,且不利于炉膛NOx的生成、排烟温度、及飞灰中的含碳量的控制,中间磨煤机运行时,控制SOFA风的开度,由下及上逐渐增加SOFA的开度,保持较高的炉膛差压,能够很好的降低后屏过热器13点壁温,提高主再热汽温。

表3 实验一 2016.03月27

表4 试验二 2016.04.08

表5 试验三 2016.04.20

湖南大唐节能科技有限公司制造的采用水平布置、对置丘体高浓缩比隐形低氮燃烧器,炉膛NOx排放浓度大大降低,但也出现了低负荷主、再热汽温达不到额定值,后屏过热器13点金属壁温高,锅炉再热器出口温度偏差大的问题,通过控制磨煤机的运行方式、调整SOFA开度、二次风配比,控制炉膛风箱差压、氧量措施,控制AA、AB层风的开度,SOFA开度由下及上,逐渐增加,维持一定的炉膛差压,氧量由4.2降至3.7,通过调整燃烧器摆角的方法,解决了后屏过热器13点温度高的问题,提高了主蒸汽温度,降低了锅炉两侧烟温偏差,提高了再热汽温。基本解决低负荷主再热汽温低问题,主再汽温提高10~15℃,机组的供电煤耗约降低1.495g/kwh,全年低负荷发电量按10.15亿千瓦时计算,全年节约标煤量1518吨。

表6 试验前后对比表

(作者单位:大唐宝鸡热电厂)