加氢裂化装置柴油回炼的工业应用

2017-11-20危拓

危 拓

(中海油惠州石化有限公司,广东 惠州 516086)

加氢裂化装置柴油回炼的工业应用

危 拓

(中海油惠州石化有限公司,广东 惠州 516086)

在柴油产品市场日趋饱和、销售困难、炼厂经济效益差的大环境下,将部分柴油产品回炼至加氢裂化装置进行二次裂化加工,不仅有利于提高加氢裂化装置的处理量,降低装置能耗,还能将部分柴油产品转化为高附加值的航空煤油和石脑油等组分,大幅提高炼厂经济效益。

加氢裂化 柴油回炼 效益分析

中海油惠州石化有限公司(以下简称惠州石化)主要产品包括石脑油、汽油、航煤和柴油等,其中柴油产品产量占到公司产品总产量的三分之一。面对国内产能增加,柴油市场日趋饱和、柴油产品价格偏低的趋势,如何减少柴油产量,增加其他高附加值产品产量,不仅是解决柴油产品出厂难度大的有效方法,更是提升公司效益的长远措施。

目前国内柴油产品回炼主要应用在催化裂化装置,利用催化柴油部分循环回炼,进行二次裂化,实现增产汽油及液化气的目的。中国石油化工股份有限公司长岭炼化分公司在面对柴油产量日趋严峻的情况下,通过催化柴油进汽油提升管回炼,实现降产柴油的目的,总转化率达到40%左右[1];中国石油化工股份有限公司巴陵分公司将部分柴油回炼至采用多产异构烷烃的催化裂化(MIP)工艺的催化裂化装置,可将柴油中的单环芳烃富集,转化成高辛烷值的汽油组分,再裂化率约30%[2]。除了催化裂化装置回炼部分催化柴油用以增产汽油外,中国石油化工股份有限公司河南河田分公司则将部分减一线油回炼至常压塔,可实现直馏柴油收率平均增加2.2%,年净利润增加90万元,且对其他各侧线产品质量没有影响[3]。

惠州石化以加氢裂化为主要工艺路线,生产轻石脑油、重石脑油、航煤、柴油等成品油,目前处于90%~95%的生产负荷,存在一定的加工余量。针对这一现状,惠州石化尝试将部分柴油产品回炼至加氢裂化装置,实现柴油产品的二次裂化。

1 工艺条件

柴油回炼主要在两套加氢裂化装置进行,其中装置A为高压加氢裂化装置,原料为常减压装置减压蜡油,转化率为86.5%~87.5%;装置B为中压加氢裂化装置,原料为常减压装置直馏煤柴油,转化率为25.5%~26.5%。

柴油产品回炼期间,维持原油加工比例基本稳定,装置A和装置B反应进料比例、处理量、反应温度和转化率相对稳定。

1.1原料性质

装置A回炼的柴油来自加氢精制装置,回炼量20 t/h,占原料进料量的4.5%;装置B回炼的柴油为自身加氢裂化的柴油,回炼量20 t/h,占原料进料量的4.8%。

对装置A,回炼柴油是经过加氢精制后的柴油,虽然硫、氮质量分数很低,但回炼量较少,因此对混合原料硫、氮质量分数没有造成较大影响。虽然掺炼柴油的馏程相对装置A原料偏轻,但并没有影响混合原料的馏程,且实际掺炼期间混合原料的进料泵也没受影响,混合原料性质保持平稳。

对装置B,回炼的为自身加氢裂化后的柴油产品,硫、氮质量分数非常低,因此混合原料硫、氮质量分数均有所下降,回炼的柴油相对装置A原料偏重,导致回炼后混合原油密度和终馏点有所上升,但混合原料性质保持平稳。

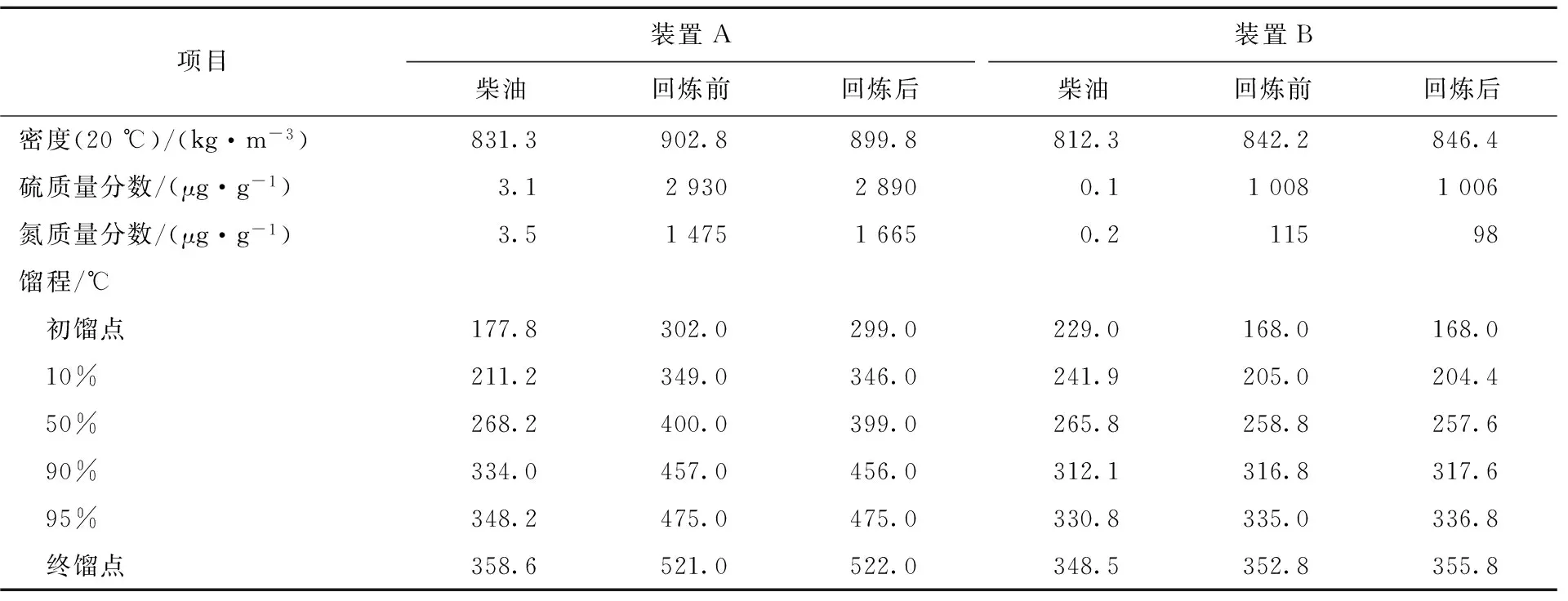

各装置回炼柴油前后混合原料性质见表1。

表1 混合原料性质

1.2工艺参数

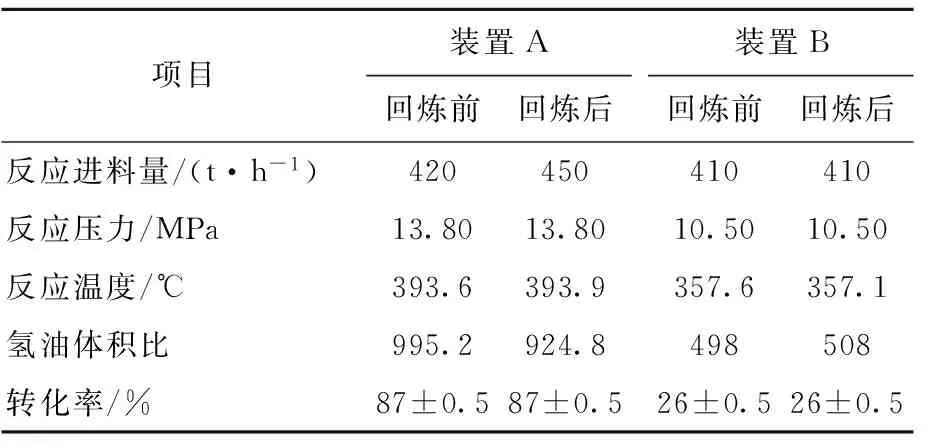

装置A、B回炼前后主要反应条件见表2。

表2 主要反应条件

装置A回炼期间,装置处理量同步提高,装置B回炼期间保持反应总进料不变,回炼前后保持各装置反应系统压力、反应温度及转化率基本稳定。

2 回炼数据

2.1产品性质

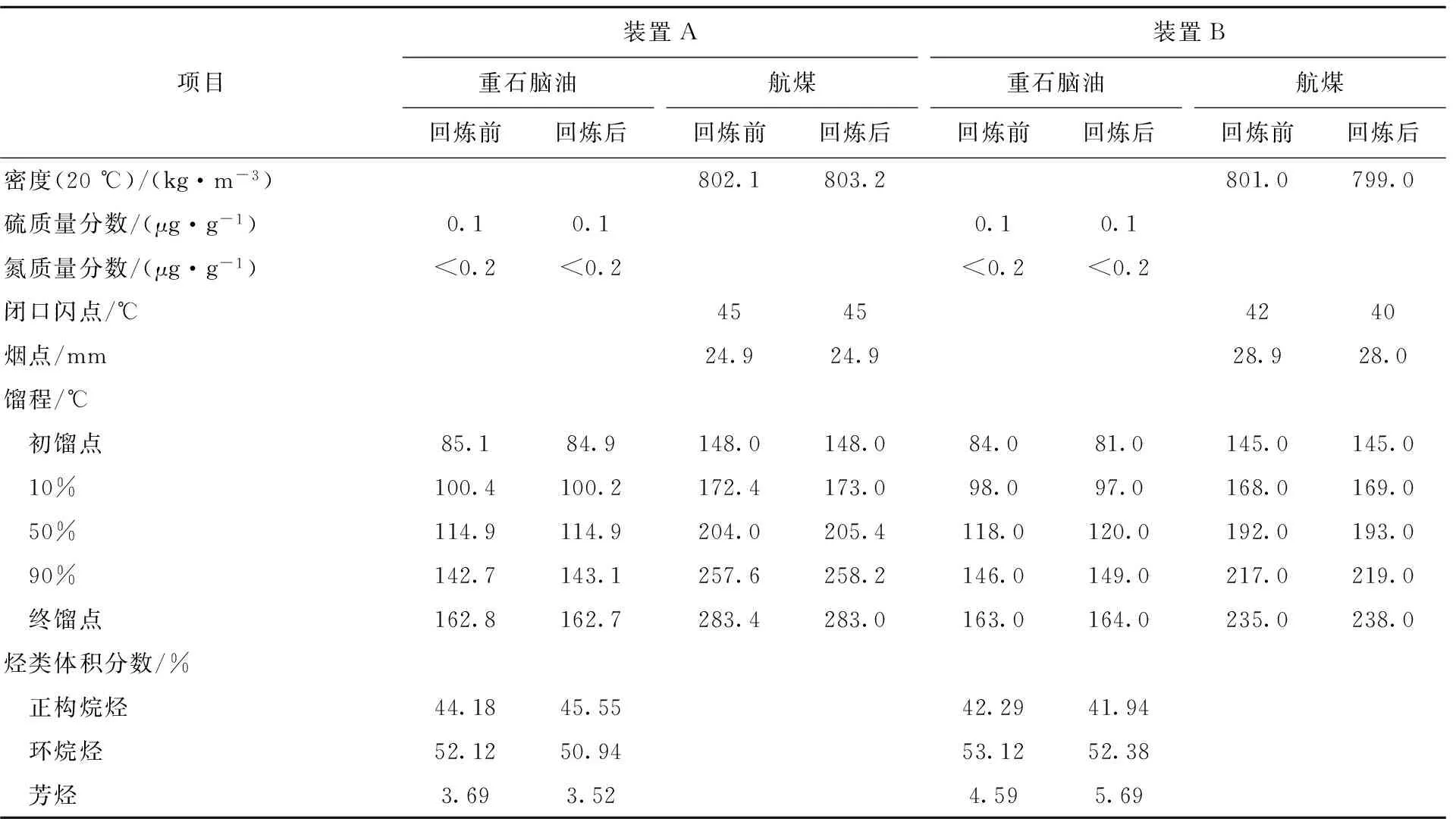

表3为回炼前后各装置主要产品性质对比,可以看到回炼前后各主要产品质量保持稳定,满足馏出口质量要求。

表3 主要产品性质

2.2收率分布

装置A回炼柴油后,转化率为100%,其中重石脑油收率39.01%,航煤收率51.17%;装置B回炼柴油后,转化率为81.8%,其中重石脑油收率26.53%,航煤收率44.39%,转化率较预期高。各产品收率分布见表4。

表4 产品收率分布

2.3能耗

表5为回炼前后装置综合能耗,从中可以看到装置A、B回炼柴油后综合能耗均没有较大变化。由于装置A回炼柴油后同步提高了装置进料负荷,因此单耗有所下降,装置B回炼柴油后,装置进料负荷并没有调整,因此单耗有所上升。

表5 装置能耗

3 效益测算

装置A柴油回炼后全部转化为高附加值的重石脑油和航煤等组分,转化率100%;装置B柴油回炼后大部分转化为高附加值的重石脑油和航煤等组分,转化率81.8%。根据2016年各原料及产品平均价格计算,装置A柴油回炼的效益为428.9元/t,装置B柴油回炼的效益为321.2元/t,年开工按8 400 h,柴油回炼10 t/h计算,可实现年增效6 300万元。

4 结语

通过回炼柴油,减少柴油产品产量,增产高附加值的重石脑油、航煤等组分,不仅有利于缓解柴油出厂的压力,同时还能增加炼厂总体效益。加氢装置一般具备柴油大循环返回原料的流程,因此回炼柴油不需要额外增加流程投资。

实际回炼经验表明,柴油回炼量比例不超过原料进料量的10%时,不会对装置原料性质以及产品质量造成影响。

[1] 宁佐强.催化轻柴油回炼实施与效果分析[J].科技经济导刊,2015,10(下):204-205.

[2] 潘罗其,颜刚,聂白球,等.MIP装置柴油轻馏分回炼增产高辛烷值汽油的工业实践[J].石油炼制与化工,2011,42(1):33-36.

[3] 张忠和.减一线油进常压塔回炼增产柴油[J].炼油技术与工程,2003,33(6):39-40.

IndustrialApplicationofDieselOilRefininginHydrocrackingUnit

Wei Tuo

(CNOOCHuizhouPetrochemicalsCo.,Ltd.,Huizhou,Guangdong516086)

In the environment where the diesel product market is becoming saturated,the sales is difficult and the refinery's economic efficiency is poor,part of the diesel product is recycled to the hydrocracking unit for secondary cracking,which not only improves the processing capacity of the hydrocracking unit,reduces the energy consumption of the device,but also converts part of the diesel products into high value-added aviation kerosene and naphtha and other components,so as to bring substantial increase in the economic benefits of the refinery.

hydrocracking,diesel oil refining,benefit analysis

1674-1099 (2017)05-0039-03

TE626.24

A

2017-07-27。

危拓,男,1988年出生,2011年毕业于天津大学化学工程与工艺专业,目前主要从事加氢工艺技术研究。