车用汽油质量升级背景下的芳烃资源优化建议

2017-11-20陈鑫

陈 鑫

(中国石化上海石油化工股份有限公司芳烃部,上海200540)

车用汽油质量升级背景下的芳烃资源优化建议

陈 鑫

(中国石化上海石油化工股份有限公司芳烃部,上海200540)

车用汽油质量升级至ⅥA后,芳烃体积分数降低,将有5%的芳烃组分被挤出汽油池,在不改变现有芳烃装置规模的前提下,提出优化芳烃资源的建议:通过苯乙烯抽提装置回收裂解汽油中苯乙烯组分,提高加氢汽油抽提装置产裂解二甲苯品质,将资源用于对二甲苯生产;为弥补使用裂解二甲苯后,原料的对二甲苯贡献率略降低的问题,建议使用HAT-300等新型歧化催化剂,提升萘前碳十重组分的加工能力,增产二甲苯;为解决重组分多加工后,重芳烃外售价格低的问题,建议新建重芳烃处理装置,实现效益最大化。

苯乙烯抽提 芳烃歧化 重芳烃 轻质化 车用汽油

随着城市中汽车保有量的上升,汽车污染逐渐成为城市空气污染的主要来源之一。为降低汽车排放,各国均制定了日益严格的汽车排放法规。为使汽车尾气排放达标,主要措施之一是制定严格的车用燃料标准,实现燃料清洁化。世界各国并没有制定统一的清洁燃料标准,不同国家和地区根据经济和技术发展水平、炼油装置的结构和不同时期的环保要求,制定不同的清洁燃料标准[1]。车用汽油质量的主要指标包括硫含量、辛烷值、烯烃含量、苯含量、芳烃含量、挥发特性(蒸气压)、蒸馏特性以及调合组分和添加剂的要求。对于燃料供应商而言,提供符合国家标准的清洁燃料,是满足国内环保要求的需要,也是自身生存的需要,更是提高竞争力的需要。

1 车用汽油质量标准

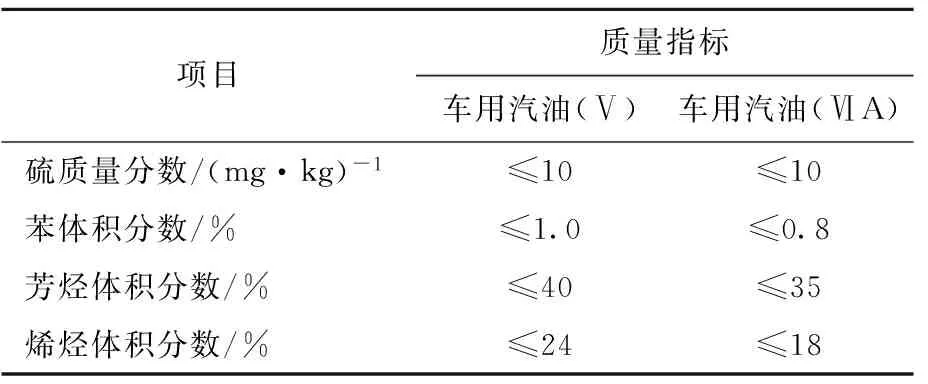

2016年12月23日,国家质量监督检验检疫总局和国家标准化管理委员会发布并实施车用汽油标准GB 17930—2016,标准对车用汽油(Ⅴ)和车用汽油(ⅥA)的质量要求进行了规定,详见表1。

表1 车用汽油(Ⅴ)和车用汽油(ⅥA)部分质量指标对比

从表1中数据可以看出:车用汽油(ⅥA)标准较Ⅴ标准进一步降低了苯、芳烃和烯烃的体积分数。芳烃体积分数由40%降至35%,在执行车用汽油(ⅥA)标准后,将有大量的芳烃资源从汽油池中被挤出,此部分物料适宜进行芳烃生产。

以中国石化上海石油化工股份公司(以下简称上海石化)2016年生产量为例,共计生产92号、95号车用汽油(Ⅴ)2 788.2 kt。在执行车用汽油ⅥA的质量指标后,将富余139.4 kt芳烃资源。

2 现有芳烃资源分析

上海石化炼化一体化具备16 Mt/a原油加工、700 kt/a乙烯、835 kt/a对二甲苯3条产业链。对二甲苯产业链中,现有2 500 kt/a的连续重整装置、843 kt/a的芳烃抽提装置、1 710 kt/a的甲苯歧化及烷基化装置、3 590 kt/a的异构化装置、835 kt/a对二甲苯的吸附分离装置,其中235 kt/a对二甲苯的芳烃联合装置2016年处于经营性停车状态。同时还拥有总处理量500 kt/a的汽油加氢装置和处理量420 kt/a的加氢汽油抽提装置。

2.1调合汽油资源分析

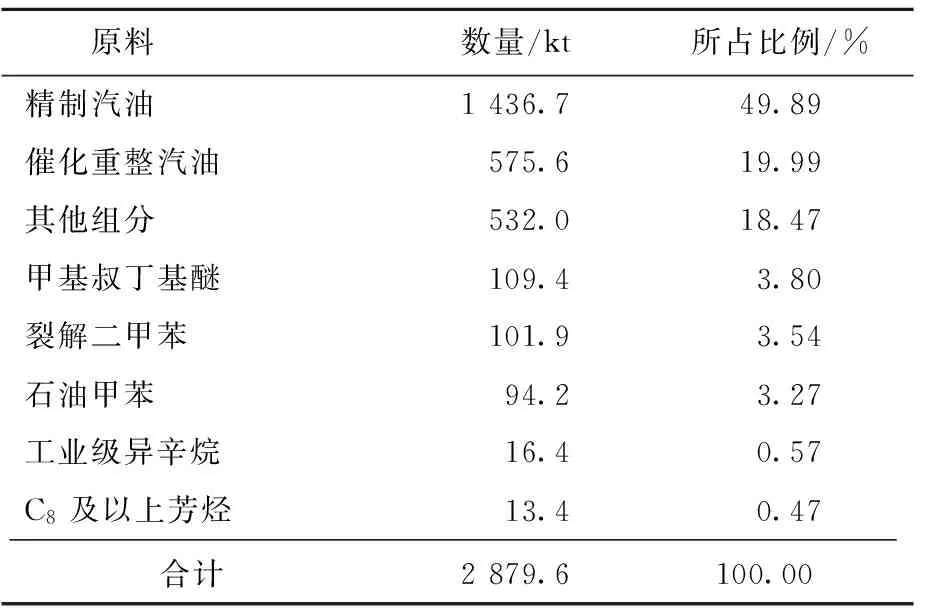

2016年生产2 788.2 kt 92号、95号车用汽油(Ⅴ)和90.5 kt 98号汽油,主要组成如表2所示。

表2 汽油调合组分

表2数据表明:在汽油调合组分中,裂解二甲苯和碳八以上芳烃组分较为适宜用作对二甲苯的生产,合计115.3 kt。按车用汽油(ⅥA)的质量指标,富余的139.4 kt芳烃资源,在不新增、不改变目前装置的前提下,可由二甲苯、碳八以上芳烃、甲苯组分负责挤出平衡,其中裂解二甲苯为上海石化自产和上海赛科石油化工有限责任公司供应组成,碳八以上芳烃从重整油分离装置抽出,可直接停止抽出供芳烃联合装置使用。

2.2芳烃联合装置资源分析

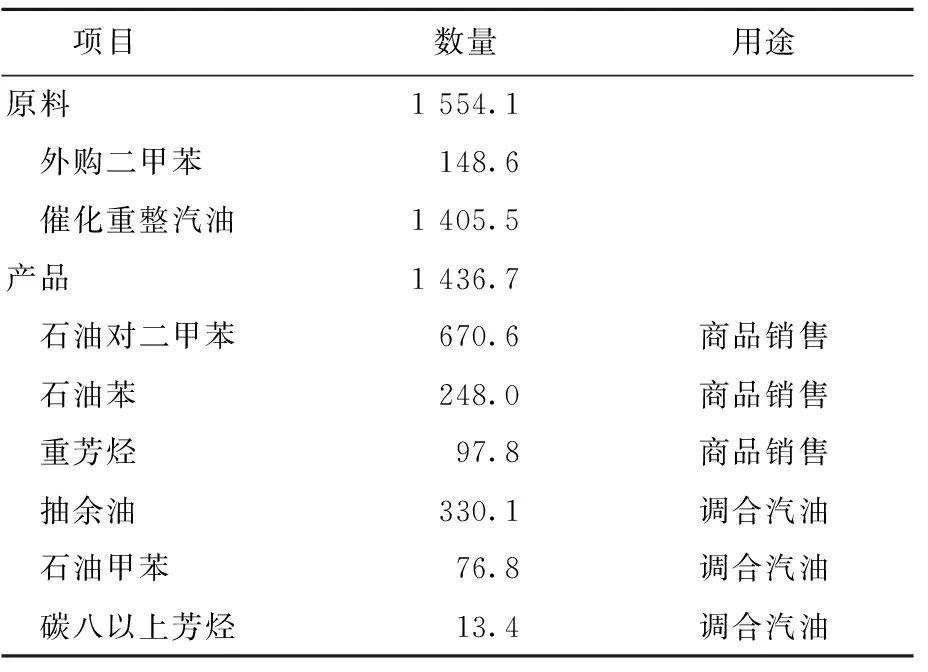

上海石化连续重整装置设计规模为2 500 kt/a重石脑油,2016年加工重石脑油2 324.2 kt,共计产生催化重整汽油(碳六及以上馏分)1 981.1 kt,其中1 405.5 kt用作生产芳烃(见表3)。

表3 芳烃联合装置液相原料与产品 kt

表3数据表明:目前有重芳烃、甲苯、碳八以上芳烃资源未完全作芳烃生产资源,共计188.0 kt。

现阶段歧化装置设计负荷1 130 kt/a,2016年实际运行负荷约96%,尚有富余能力,这部分能力应在催化剂允许的情况下,用于处理更多的碳九及以上芳烃组分,以便生产更多的对二甲苯。

2.3厂内其他芳烃资源分析

上海石化加氢汽油抽提装置设计规模为处理420 kt/a加氢汽油。2016年加工加氢汽油282.0 kt,产出甲苯59.5 kt(其中42.1 kt作商品销售、17.4 kt作调合汽油)、裂解二甲苯40.4 kt(全部作调合汽油)。此裂解二甲苯中,碳八芳烃质量分数92.61%,乙苯质量分数51.91%,除去乙苯组分,则对二甲苯/二甲苯为0.23,是生产对二甲苯的优质原料。

3 芳烃资源优化建议

3.1新建苯乙烯抽提装置,提升裂解二甲苯品质

乙烯装置以石脑油为原料时,副产裂解汽油中含质量分数为3%~5%的苯乙烯。以上海石化为例,现有加工流程为裂解汽油经汽油加氢装置、加氢汽油抽提装置加工,裂解汽油中的苯乙烯组分加氢后生成乙苯,随抽提装置的裂解二甲苯馏出。因裂解二甲苯中乙苯含量高,降低了二甲苯的品质,目前作汽油调合组分,造成相当数量苯乙烯资源的浪费。2016年裂解汽油产量为306.0 kt,其中苯乙烯质量分数为4.76%,总量为14.6 kt。

裂解汽油抽提蒸馏分离苯乙烯工艺包括原料预处理、抽提蒸馏和苯乙烯精制。预处理部分从裂解汽油中切出C8馏分进行加氢除去苯乙炔后,得到合格的抽提蒸馏进料。抽提部分包括抽提蒸馏、溶剂回收、溶剂再生等。经过抽提精馏,在抽提蒸馏塔塔顶得到C8芳烃并送出装置,塔底富溶剂进入溶剂回收塔实现溶剂和粗苯乙烯的分离、溶剂循环,粗苯乙烯送至脱色精制单元。脱色精制单元的作用是脱掉粗苯乙烯的颜色,获得聚合级苯乙烯产品[2]。

中国石油化工股份有限公司石油化工科学研究院(RIPP)与广东新华粤石化股份有限公司(简称新华粤石化)合作,进行了相关工艺包开发及工业试验,开发了具有自主知识产权的裂解汽油苯乙烯抽提成套技术(STED),该工艺具有如下特点:(1)采用环丁砜复合溶剂,该溶剂具有对苯乙烯和邻二甲苯选择性高、对苯乙烯阻聚效果好的特点;(2)采用适宜的阻聚剂作为STED工艺的阻聚剂,可有效缓解分离过程中的聚合问题。(3)采用反萃取技术净化溶剂,可以有效去除在溶剂中累积的苯乙烯聚合物,保证装置长周期运行;(4)采用浓硝酸作为脱色剂,经过脱色精制,苯乙烯色度小于10号,纯度达到99.80%;(5)工业应用的STED装置其苯乙烯的回收率达到94.3%。

此项技术在新华粤石化首次工业应用,建成30 kt/a苯乙烯抽提装置。新华粤石化STED装置于2011年4月完工,2011年5月23日正式投料,经过调整,开车一次成功,苯乙烯产品纯度达到99.85%。2012年2月11—14日,新华粤石化对装置进行了72 h性能考核,标定期间苯乙烯产品纯度达到99.87%,苯乙烯产品的所有质量指标均达到设计值和国标优级品要求。苯乙烯总收率为94.3%,其中抽提部分苯乙烯收率为98.3%,达到并超过装置的保证值;抽余油中苯乙烯质量分数为0.92%,环丁砜质量分数为2 μg/g,都达到装置设计值要求。

经计算,2016年上海石化加工282.0 kt加氢汽油(苯乙烯质量分数为4.76%),可回收苯乙烯12.7 kt。同时,可降低裂解二甲苯中的乙苯质量分数,提升了裂解二甲苯品质,使其更适宜于生产对二甲苯。

3.2使用新型歧化催化剂,提升重组分加工能力

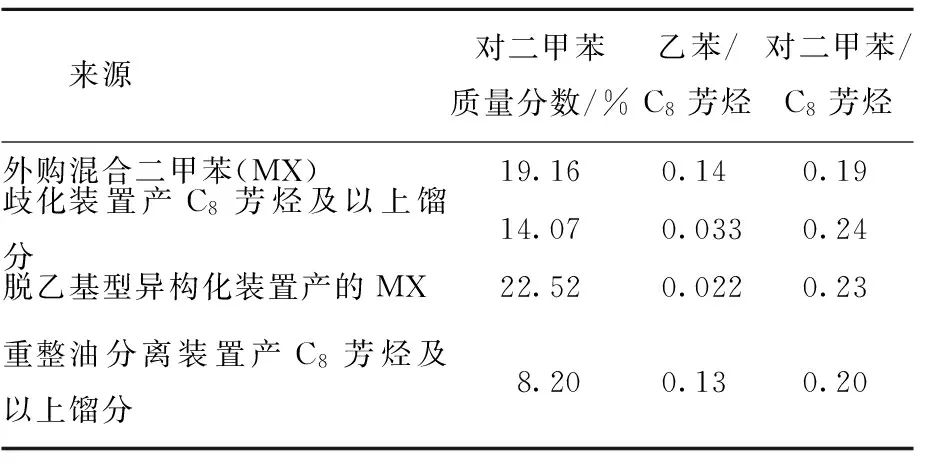

2016年企业的二甲苯来源见表4。

表4 二甲苯来源

从表4中可以看出:歧化装置、脱乙基型异构化装置产的MX质量明显优于外购MX质量,且外购MX补入脱乙基型异构化装置,乙苯转化为苯,造成外购MX的对二甲苯生产贡献率降低。

汽油调合组分中裂解二甲苯为上海石化自产和上海赛科石油化工有限责任公司供应组成,通过苯乙烯抽提装置降低了自产裂解二甲苯中的乙苯质量分数,但整体上该组分仍具有乙苯质量分数较高的特点。将此股物料做芳烃原料后,该物料的对二甲苯生产贡献率略低,可通过歧化装置多加工重芳烃等重质组分,增产优质二甲苯,提高对二甲苯生产贡献率。

重芳烃是指在石油和煤加工过程中副产的C9以上芳烃,其主要来源有以下5种[3]:炼油厂催化重整装置副产C9重芳烃;涤纶原料厂宽馏分催化重整装置副产C10重芳烃;乙烯装置副产C9或C10重芳烃;乙烯装置副产乙烯焦油;煤高温炼焦副产重芳烃-煤焦油。随着炼油能力的增加,百万吨级大型乙烯生产基地的建设和芳烃联合装置的大型化,重芳烃产量将大幅度提高[4]。

芳烃联合装置中,重组分主要是指C9及以上芳烃组分。现阶段,C9芳烃(少量C10芳烃)被用于烷基转移反应制备混二甲苯,C10及其以上重芳烃被以商品形势出售。重芳烃的组成非常复杂,其中C10重芳烃总共约有100多种组分,尤其是萘后物料难以被转化为苯、甲苯、二甲苯(BTX)。萘是一种稠环芳香烃,分子式C10H8,沸点217.9 ℃。本节讨论的是以萘为关键组分,萘前C10重组分的利用。

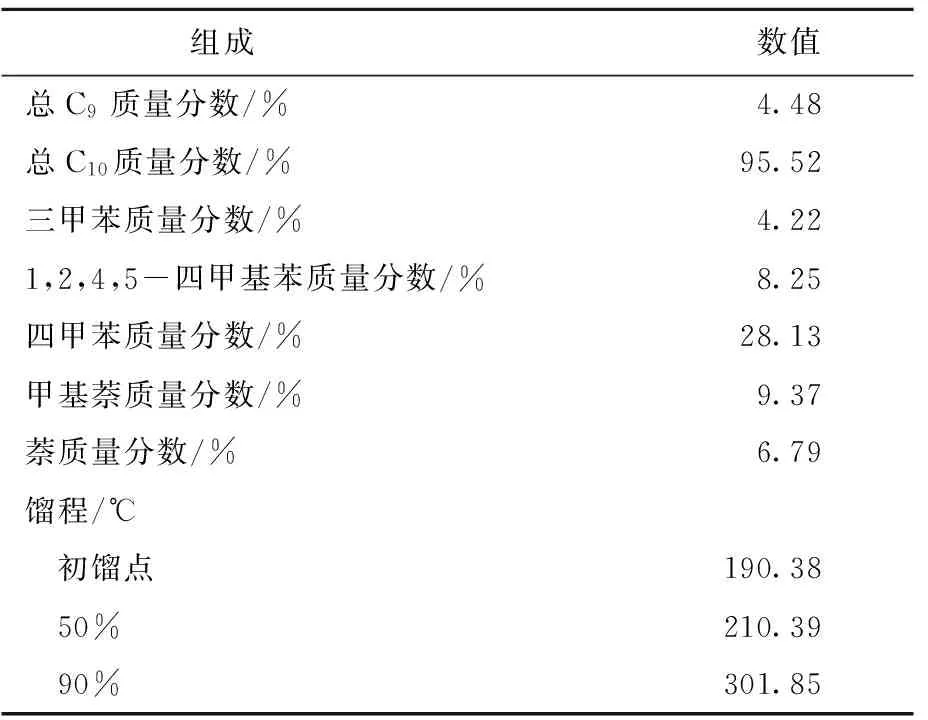

2016年芳烃联合装置外售重芳烃97.8 kt,组成见表5。数据表明仍有部分重芳烃可被用于歧化装置。

表5 外售重芳烃组成

2016年9月,由上海石化院自主研发的HAT-300甲苯歧化催化剂在中国石油化工股份有限公司天津分公司750 kt/a甲苯歧化装置上成功应用。该甲苯歧化催化剂是上海石化院开发的最新一代歧化催化剂,于2015年7月通过小试技术评议,在不到一年时间里完成新型分子筛试生产、催化剂放大生产、装置改造等,2016年8月顺利完成催化剂生产,9月17日完成催化剂装填。催化剂性能达到同类技术先进水平,该催化剂具备反应空速高、反应压力低、氢烃比低等特点,不仅可以降低循环氢压缩机能耗,而且加大了装置对重质芳烃的处理量[6]。

随着歧化催化剂的升级发展,不断提升重组分加工能力,逐步将萘前C10全部送往甲苯歧化及烷基转移装置,实现增产二甲苯的目标。

3.3新建重芳烃处理装置,提升重芳烃附加价值

在经过歧化装置多加工重组分后,剩余重芳烃以萘后C10等重质组分为主,直接外售效益低,建议采用重芳烃轻质化工艺加工,以提高效益及资源使用率。

目前,国内外有多种重芳烃轻质化反应工艺路线处于研究中,最为成熟的工艺是加氢热脱烷基和催化加氢脱烷基工艺。

3.3.1 HDA加氢热脱烷基工艺

HDA工艺是由美国烃研究公司(HRI)和大西洋里奇菲尔德公司(ARCO)合作开发的以重芳烃为原料加氢裂化生产高纯苯的生产工艺,HDA工艺垄断了重芳烃加氢热脱烷基制苯的技术市场。该工艺采用活塞流式反应器,多段加热,反应温度一般为700~800 ℃,无需催化剂的参与,可以长时间不间断运行,苯收率可以达到95%,但同时还有甲烷、乙烷及少量甲苯等副产物生成[7]。

3.3.2 Detol催化加氢脱烷基工艺

Detol工艺是由ABB Lummus Crest公司开发的,采用催化加氢脱烷基技术路线,以Cr2O3/Al2O3为催化剂,以质量分数85.4%的重芳烃、11.3%的苯和少量甲苯为原料,生产C8芳烃和苯,收率分别达到37.7%和36.9%。目前有12套装置采用Detol工艺。反应器采用固定床反应器,进口温度为620℃,出口温度为700~720 ℃,压力为4.5 MPa,氢烃物质的量比为6∶1[8]。

3.3.3 RIPP重芳烃轻质化技术

4 结语

在车用汽油质量升级之路上,芳烃体积分数将被严格限制,将会不断有芳烃资源从汽油池被挤出,在芳烃联合装置规模无法改变时,对于炼厂调合汽油有裂解二甲苯组分或重芳烃的情况,可组合使用苯乙烯抽提工艺、HAT-300等新型歧化催化剂、重芳烃轻质化工艺,解决裂解二甲苯中乙苯质量分数高、使用裂解二甲苯后脱乙基型异构化装置的对二甲苯贡献率低、重芳烃外售价格低的问题。在不改变炼厂原油规模的前提下,增产二甲苯,减少二甲苯装置的外购MX补充量,实现整厂的重芳烃产量最小化、效益最大化。

[1] 郭莘.中国汽油质量升级现状分析及发展建议[J].石油商技,2013,31(3):4-11.

[2] 赵明,田龙胜,唐文成,等.裂解汽油苯乙烯抽提蒸馏工艺的研究与开发[J].石油炼制与化工,2015,46(7):37-42.

[3] 洪仲苓主编.化工有机原料深加工[M].北京:化学工业出版社,1997:600.

[4] 《中国石油化工集团公司年鉴》编委会编.中国石油化工集团公司年鉴2001[M].北京:中国石化出版社,2002:516.

[5] 时宝琦,郭宏利,李经球,等.HAT-099甲苯与重芳烃烷基转移催化剂的研制与工业应用[J].化学反应工程与工艺,2012,28(2):173-179.

[6] 中国石化有机原料科技情报中心站.中国石化上海石油化工研究院新一代HAT-300甲苯歧化催化剂成功应用[J].石油炼制与化工,2017(3):62.

[7] GENDLER J L.以重芳烃为原料增产苯的热加氢脱烷基技术[J].石油炼制译丛,1989(7):6-13.

[8] 姜维,倪术荣,冯成江,等.重芳烃制取BTX技术研究进展[J].中外能源,2017(5):61-67.

[9] 中国石油化工集团公司.重质芳烃轻质化催化剂及轻质化产物的分离方法:中国,99105789.9[P].2000-10-25.

SuggestionsonOptimizationofAromaticsResourcesundertheBackgroundofUpgradingMotorGasolineQuality

Chen Xin

(AromaticsDivision,SinopecShanghaiPetroleum&ChemicalCo.,Ltd.,Shanghai200540)

After upgrading the quality of motor gasoline to VIA,the aromatics content is reduced,and 5% (volume fraction) of aromatics components are extruded out of the gasoline tank.The proposal of optimizing the aromatics resources is proposed without changing the size of the existing aromatic hydrocarbon plant: recover the styrene component in the cracked gasoline through the styrene extraction unit,improve the quality of cracking xylene produced in hydrogenation gasoline extraction unit,and utilize the resources for the production of p-xylene.To make up for the slight decrease of p-xylene contribution rate of material after using cracking xylene,the new disproportionation catalysts as HAT-300 are recommended to enhance the processing capacity of carbon ten heavy components before naphthalene to increase the xylene output.To solve problem of low sales price of the heavy aromatics after multiple processing of heavy components,it is proposed to build a heavy aromatics treatment unit to achieve maximum benefit.

styrene extraction,aromatics disproportionation,heavy aromatics,light aromatics,motor gasoline

1674-1099 (2017)05-0006-05

TQ211

A

2017-08-18。

陈鑫,男,1986年出生,2008年毕业于华东理工大学化学工程与工艺专业,本科,工程师,高级技师,长期从事芳烃生产工作。