炉膛监控系统在裂解炉上的应用

2017-11-20周春

周 春

(中国石化上海石油化工股份有限公司烯烃部,上海200540)

炉膛监控系统在裂解炉上的应用

周 春

(中国石化上海石油化工股份有限公司烯烃部,上海200540)

在裂解炉日常运行监控中,测温主要依赖人工测温枪,故对温度场整体分布状况无法测量,导致无法实现操作过程的精细化控制。裂解炉红外监控系统可实现炉内工况监视及运行状态监测,对实时监视炉管温度变化、掌控炉管表面温度分布、监测炉管结焦状况、指导裂解炉安全运行均具有重要的实用价值,能产生较大的社会和经济效益。

裂解炉 红外 监控 应用

裂解炉作为乙烯装置的重点装置,炉管温度直接影响生产效率,反应温度低,原料转化不完全,乙烯收率低,不利于提高产能;温度过高又会加快二次反应速度,加速碳化及结焦。由于缺少准确、稳定、可靠的检测手段,无法实现操作过程的精细化控制,导致装置能耗大,能源利用率低,设备损耗大,生产效率低,特别是容易出现炉管堵塞、超温、爆管等安全生产事故。

裂解炉红外监控是基于红外辐射谱分析原理最新研发的内窥式裂解炉运行状态监测与分析系统,可实现炉内工况监视及运行状态监测的特种产品,对实时监视炉管温度变化、掌控炉管表面温度分布、监测炉管结焦状况、指导裂解炉安全运行均具有重要的实用价值;根据横向温度均匀性和纵向温度梯度综合诊断裂解炉运行状态;实时监测烧嘴配风及燃烧效率,最大限度的降低燃料消耗及污染物排放;还可降低炉管高温氧化和渗碳程度,提高炉管的使用寿命[1]。

1 裂解炉红外监控的特性

1.1提高安全性

(1)燃烧状态实时监测:防止火苗舔炉管、炉管扑火、过烧、燃烧负荷不均匀等引起的事故。

(2)安全预警:实时检测炉管表面温度,追踪炉管表面温度变化趋势,对安全隐患提前预警,防止出现炉管堵塞、超温、开裂、泄露、爆管等安全生产事故。

(3)烧焦监测:烧焦过程中实时跟踪热点移动过程、监测放热反应进程,防止炉管烧裂、烧穿、烧断等安全生产事故。

(4)故障监测与分析诊断:实时监测装置运行过程中的异常情况,通过历史数据查询、追踪、分析,掌握运行规律,诊断故障原因。

1.2减少操作强度、提高精细化操控水平

(1)炉管表面温度连续实时测量、记录及报表导出,即可降低现场操作人员劳动强度,还可减少由于人为及其他因素带来的测量结果不确定性。

(2)实时监测烧嘴燃烧状态,为烧嘴远程调控提供依据,降低现场操作人员巡查及手动调节风门的劳动强度。

(3)装置运行状态远程监视与诊断,为精细化操控提供更丰富的参量和判断依据,提高精细化操作水平。

(4)提高信息化水平,实现温度数据远程监测与分析,为管理人员提供远程信息化监管服务。

1.3提高燃烧效率

实时监测燃烧器配风状态、计算燃烧效率,指导现场操作人员实时调整,特别是燃烧负荷变化和波动时,保持高效燃烧状态。通过温度实时监测及时判断炉管表面均热状况,为工艺调整、负荷变化、节能降耗提供可靠的依据。

1.4优化燃烧控制

通过长时期的数据分析,可以全面掌握和了解炉膛的燃烧工况和炉管温度状况,为优化工艺,提高产能提供技术和数据支撑;同时通过监视烧嘴燃烧状态、估算燃烧效率、计算横向温度均匀性和纵向温度梯度等,为燃烧优化控制系统提供直观有效的诊断方法和手段,指导燃烧控制系统优化控制。

1.5建立空间温度场

通过调整辐射率系数能对视场范围内的炉管、炉壁表面温度进行实时检测记录,可为炉膛内部空间温度场的建立提供关键的边界条件,构建空间温度场;同时,还可为空间温度场定标提供有效的手段和方法[2]。

1.6可视化烧焦技术

在裂解炉烧焦期间,利用该系统可跟踪炉管内部热点移动过程,根据炉管表面温度判断焦层反应进程,结合烧焦尾气分析系统实时检测烧焦尾气中CO、CO2和O2体积分数,综合判定烧焦状态,控制烧焦进程,保证烧焦过程平稳、安全、快速、彻底[3]。

2 裂解炉红外监控的应用情况[4-5]

2.1保障安全生产

乙烯裂解炉炉管温度安全监测与分析系统的应用可以实现对炉管表面温度进行实时连续监测,超温报警,实现对炉管在整个运行周期的温度分布和变化趋势进行分析、预测等,保障裂解炉安全、稳定、长周期运行。

(1)炉管表面温度可视化显示与测量

实时显示炉管炉壁表面温度分布,实时查询炉管任意点处温度,实现炉管表面温度线分析和热点实时跟踪等。

(2)炉管趋势线监控

在系统中可以对单根炉管的某一段进行温度的测量,并以数据图的形式进行显示。这个功能主要便于工艺人员对单根炉管温度分布进行分析。

(3)温度报警设置以及对应温度值显示

该系统可以对温度报警做相关设置,若温度设置高报1 100 ℃,当某点温度超过1 100 ℃时,则画面该温度点会闪烁报警,提示温度超限。

(4)数据功能

具备历史数据的数据预览与导出功能,通过该功能,可以选取任意的时间段,对每组炉管的历史温度数据进行导出。

(5)炉管结焦状态分析

红外测温系统可直观判定炉管结焦状况,采取相应的应对措施,提高装置运行效率。

2.2优化工艺过程

利用红外测温系统可优化和改进操作工艺过程,提高装置利用率,延长装置使用寿命,节能增效。

(1)烧焦过程的优化与改进

烧焦过程是炉管清焦的重要阶段,但烧不尽和烧焦不彻底则是烧焦过程最常见和不可避免的现象,特别是对于堵塞较严重的炉管,若采用常规的烧焦程序更是难以达到彻底清焦的结果。

实时温度测量与跟踪可保障炉管烧焦过程的安全性。根据测量温度适当延长反应时间,或增加反应温度可使炉管烧焦更彻底、更干净,进一步提高炉管使用寿命和装置运行效率。

(2)燃烧器配风的实时监测与控制

利用红外测温系统可以实时监测烧嘴燃烧状况,调整燃料与空气配比,使燃烧器始终运行在最佳燃烧状态,提高热效率,实现节能降耗。

(3)人工测试与监控对比

在应用中,采用红外枪人工测试的方法与监控数据进行对比,选取了BA-2104第一组二程管的6组炉管,数据对比见表1。

从表1可以看出:监控数据与实际测温比较接近,最大偏差仅有8 K,总体效果较好。

3 炉膛监控系统对经济效益的影响

3.1长周期运行所产生的直接经济效益

某裂解装置新区4台裂解炉,老区10台裂解炉,新区运行周期设计80 d,老区运行周期设计55 d。使用系统后可延长裂解炉运行时间10%,使新区单炉运行周期达到85 d,老区单炉运行周期达到60 d,新区单炉每年可减少烧焦1次,老区装置减少烧焦1.5次,平均每次烧焦时间为48 h,由此可带来较为客观的经济效益。

(1)新区装置少烧焦1次产生的直接经济效益

按照烧焦期间稀释蒸汽的用量、燃料气的消耗同时扣除超高压蒸汽的产出,每次烧焦的费用约为29.64万元,4台裂解炉可节约费用:29.64×4=118.56万元。

(2)老区装置少烧焦1.5次产生的直接经济效益

按照烧焦期间稀释蒸汽的用量、燃料气的消耗同时扣除超高压蒸汽的产出,每次烧焦的费用约为20.04万元,10台裂解炉可节约费用:20.04×10×1.5=300.6万元。

新区和老区装置每年可节约烧焦费用为:118.56+300.6=419.16万元。

3.2燃烧器热效率提高所产生的经济效益

燃气消耗是乙烯装置的主要能耗之一,节能降耗的主要方法就是提高热效率,按燃烧器热效率提高0.1%计,装置年平均运行时间8 000 h,消耗甲烷氢新区25.5 t/h、老区30.4 t/h,甲烷氢的价格为0.259万元/t,每年所产生的直接经济效益为:(25.5+30.4)×8 000×0.259×0.1%=115.8万元。

3.3延长炉管使用寿命所产生的经济效益

由于炉管堵塞超温易导致炉管内部二次反应加剧,裂解深度加深,结焦更多,长时间运行在该状态下会导致炉管损坏,不得不停炉维修或更换炉管,该项维修费用可达50万~100万元。

综上所述,采用炉膛监控系统产生的直接或间接的经济效益为:419.16+115.8=534.96万元/年。

4 与传统产品的性能对比

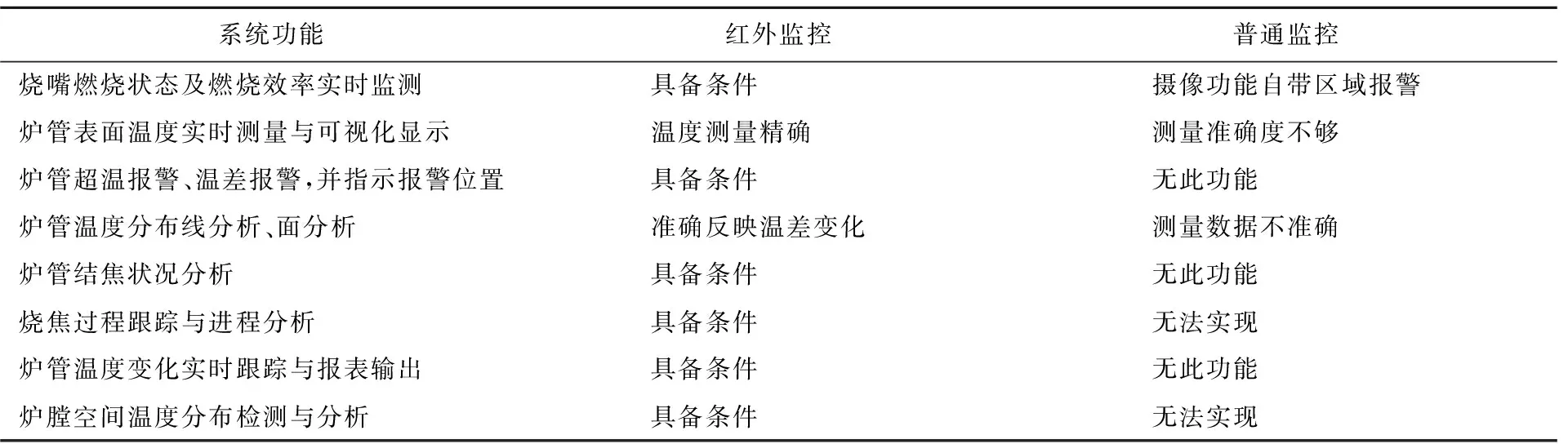

红外监控系统与传统产品的性能比较见表2。

表2 红外监控系统与普通监控系统性能比较

5 结语

裂解炉炉膛红外监控系统的使用不仅可以保障设备安全、稳定、长周期运行,对裂解炉操作工艺的优化与改进具有积极的促进作用,同时还能产生较大的社会和经济效益。

[1] 张师帅,周怀春,彭敏,等.基于火焰图像处理的炉膛辐射能信号的检测及分析[J].热能动力工程,2002,17(2):166-168.

[2] 卫成业,王飞,马增益,等.运用彩色CCD测量火焰温度场的校正算法[J].中国电机工程学报,2000,20(1):70-72.

[3] 王新军.火焰可视化及燃烧智能诊断研究[D].杭州:浙江大学,2002.

[4] 卫成业,严建华,商敏儿,等.基于炉内火焰图像的燃烧诊断[J].动力工程,2003,23(3):2420-2427.

[5] 王式民,吕震中,麻庭光,等.图像处理技术在全炉膛火焰监测中的应用[J].动力工程学报,1996(6):68-72.

ApplicationofFurnaceMonitoringSysteminCrackingFurnace

Zhou Chun

(OlefinsDivision,SINOPECShanghaiPetrochemicalCo.,Ltd.,Shanghai200540)

In the daily operation monitoring of cracking furnace,it depends mainly on the temperature measurement with artificial temperature measuring gun,so the overall site temperature distribution situation cannot be measured,which results in failing of fine control on the operation process.The cracking furnace infrared monitoring system can realize the monitoring of operating conditions and running status of the furnace,which is of great practical value for monitoring the temperature change of the furnace tube in real time,controlling the surface temperature distribution of the furnace tube,monitoring the coking condition of the furnace tube,and guiding safe operation of the cracking furnace,and can bring great social and economic benefits.

cracking furnace,infrared,monitoring,application

1674-1099 (2017)05-0042-04

TK227

A

2017 - 08 - 18。

周春,女,1969年出生,1991年毕业于浙江大学化工系,高级工程师,从事炼油化工企业技术管理工作。