CCC控制系统在重整装置上的应用

2017-11-20徐进涛

徐进涛

(中国石化上海石油化工股份有限公司公用事业部,上海 200540)

CCC控制系统在重整装置上的应用

徐进涛

(中国石化上海石油化工股份有限公司公用事业部,上海 200540)

介绍了某炼化企业2#重整装置的概况,增压机机组工艺流程概况、原增压机机组控制方案及存在的问题,提出了解决方案及优化整改措施。通过对2#重整增压机机组控制系统进行改造,不仅让压缩机更安全地运行,减少了装置生产波动,还带来了明显的经济效益。

机组控制系统 改造 安全 经济效益

某炼化企业2#重整装置设计规模为1 Mt/a,年开工时间为8 400 h,采用美国环球油品公司(UOP)超低压连续重整工艺技术及国产催化剂PS-VI,铂重整再生部分由一套独立于重整反应工段但又与反应工段密切相连的联合设备组成,可保证铂重整反应器在最佳催化剂性能以及高苛刻度条件下长周期运行。重整装置的产品为高辛烷值的重整汽油、C6馏分和重整氢。重整汽油做汽油调和组分,氢气送氢气管网,C6馏分送抽提装置做原料,副产的液化石油气送到液化气装置,另外戊烷油送出界区。

2#重整装置的增压机为沈阳鼓风机集团股份有限公司生产的离心式压缩机,而驱动装置采用杭州汽轮机股份有限公司生产的凝气式汽轮机。每个机组的入口有气液分离罐,实现气液分离,防止液体进入压缩机内部导致压缩机受损;出口有空冷器进行冷却,通过控制中间冷却器的温度控制氢气纯度。为了提高氢气压力,需要3台压缩机(K202-1、K202-2、K202-3)串联运行,串联运行时,压缩机之间容易相互影响,相互制约,操作和控制的难度相对加大。压缩机的防喘振控制系统原来采用的是国内某自动化公司自主开发的压缩机综合控制系统。装置使用的压缩机曲线是2#重整装置首次开车时根据设计资料绘制的曲线,而机组生产厂家提供的预期性能曲线与压缩机实际喘振线存在一定偏差,造成装置在低负荷时产氢量小。由于性能曲线偏差会使防喘振阀开度加大,造成机组功率增加,蒸汽消耗较大。目前压缩机喘振控制阀正常运转时大约有20%的开度,造成较多的氢气回流到压缩机入口,压缩机相当于做了较多的无用功。为了降低装置能耗,对增压机机组控制系统进行改造。

1 压缩机机组工艺流程概况

2#重整装置3台氢气增压机分别为低压缸压缩机K202-1、中压缸压缩机K202-2、高压缸压缩机K202-3,其中K202-1由一台汽轮机驱动,而K202-2与K202-3压缩机合用一台汽轮机,3台压缩机采用串联方式进行工作。机组防喘振保护采用增加每台压缩机的出口回流至入口冷却器前的回路管线,每个管线都装有一台防喘振阀。其中低压缸压缩机K202-1的防喘振阀为FV27401,而中压缸压缩机K202-2与高压缸压缩机K202-3共用一个防喘振阀FV28401,FV28401防喘振阀安装在高压缸压缩机K202-3出口到中压缸K202-2入口的回流管线上。低压缸压缩机K202-1入口分液罐有放火炬阀PV21301,压力高时火炬阀打开以降低压缩机入口压力。

具体工艺流程是:氢气经过重整循环氢压缩机K-201升压后大部分返回重整反应系统循环;另一小部分与来自催化剂再生部分的废还原气混合,首先经过A201空冷冷却,压缩至一级分液罐D202进行气液分离,分离后的气体进入低压缸段的重整氢增压机K-202-1进行一级压缩,经重整氢增压机一级出口水冷器E-203冷却后与来自脱戊烷塔回流罐的气体进行混合,一同进入增压机二级入口分液罐D-203再进行气液分离,分离后的气体进入中压缸段K202-2增压机进行二级压缩,经增压机二级出口水冷器E-204冷却,在增压机三级入口分液罐D-204进行气液分离,分离后的气体进入高压缸段K202-3压缩机进行三级压缩。经过三级压缩的重整氢气通过增压机三级出口水冷器E-205后与来自重整产物分离罐D202的液相物料混合到再接触顶冷器E206的壳程,混合物料与来自再接触罐D205罐底的低温液相料(走管程)进行热交换后到再接触冷冻器E207,接着去再接触罐D205中进行气液分离。D205罐顶得到较高纯度的氢气中一小部分送至催化剂再生部分,大部分氢气送至可切换的重整氢脱氯罐D206A/B进行脱除氯化氢后,被送至氢气管网。而重整氢增压机K202-3三级入口分液罐D204的罐底液混合后作为脱戊烷塔进料的一部分。

2 机组运行时存在的问题

2.1压缩机喘振线存在很大的优化空间

压缩机喘振线是压缩机厂家根据压缩机性能绘制的曲线,但是机组的喘振线会由于制造误差和运行损耗偏离预期喘振线,运行条件与设计之间的变化也会导致喘振线偏离预期喘振线,致使机组工艺控制和防喘振控制产生偏差。同时装置在新建时期由于各种原因没有进行实际的压缩机喘振测试,导致防喘振策略偏重保护而未考虑工艺节能的需求,防喘振阀开度有优化的空间,因此现有操作模式有优化节能的潜力。实际生产中压缩机回流阀开度大,其中低压缸压缩机K202-1防喘振阀有10.1%左右开度,而中压缸压缩机K202-2防喘振阀有21%左右开度,高压缸压缩机K202-3防喘振阀有31%左右的开度,从而导致压缩机运行的能耗过高。

2.2机组之间缺少协调控制

2#重整装置压缩机K202-1、K202-2、K202-3为串联运行,最初控制系统厂家设计的时候基于各种原因只是考虑每个机组独立控制,未考虑机组间负荷分配的解耦控制。系统投运后入口压力控制及压缩机组防喘振控制多为半自动操作,操作人员根据工况变化手动调节防喘振阀开度和机组转速设定点,操作强度大。

2.3压缩机防喘振控制效果差

防喘振控制不稳定,抗干扰能力差,因此大部分时间将防喘振控制置于手动控制,这样会影响装置的平稳运行,而且导致操作困难。

2.4机组开车期间氢气并入管网的操作难度大

开机过程中靠手动关小防喘振阀开度将机组并入系统,操作难度大,并机时间长,造成大量氢气放火炬。

3 解决方案及优化措施

3.1新增S5Vanguard控制系统

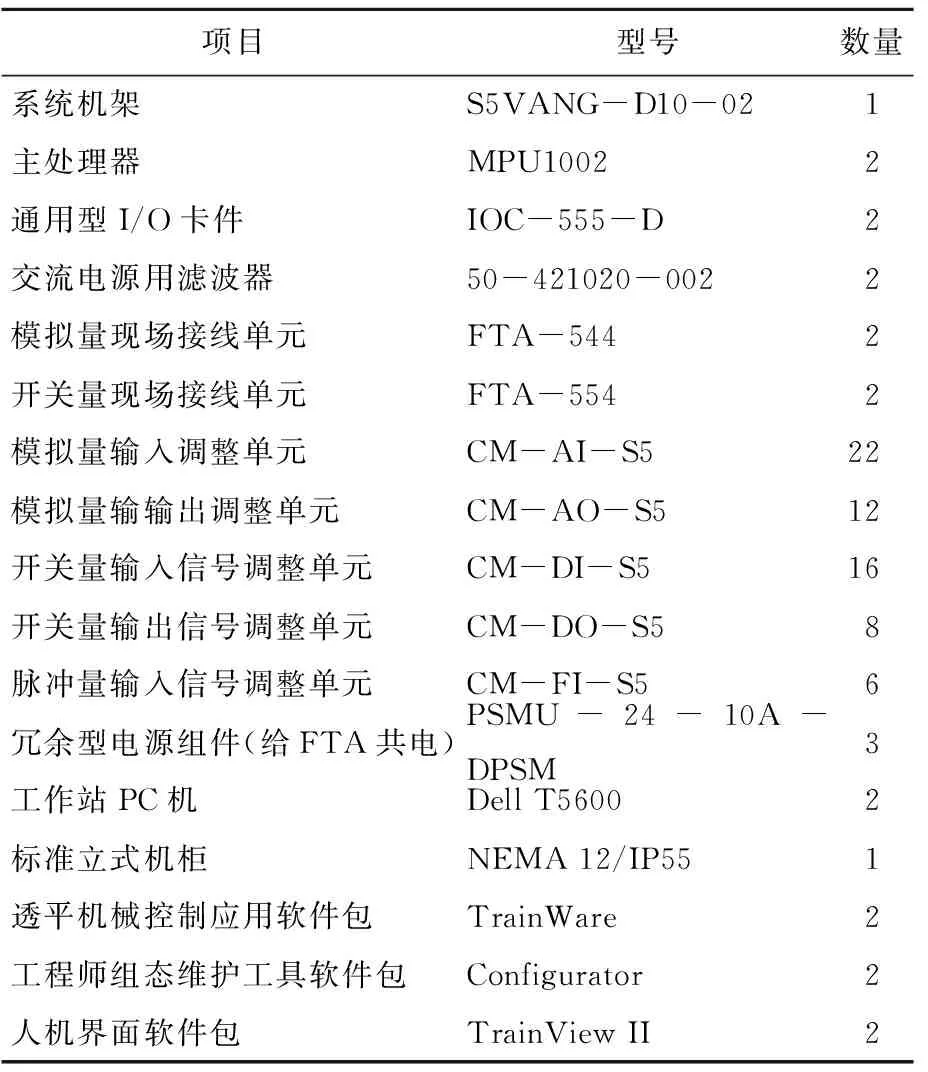

新增一套美国压缩机控制公司开发的S5 Vanguard控制系统,作为增压机K202-1和K202-2的压缩机综合控制系统。新系统可以替代原有控制系统中的转速、喘振和入口压力控制功能,同时增加负荷分配控制功能、入口压力超限控制以及喘振控制之间的协调解耦控制功能。原控制系统的联锁保护、顺序控制以及一般监控功能保留。参与机组喘振控制、速度控制和压力控制的信号由一进两出信号分配器分一路接入S5 Vanguard系统,而原系统中相应控制功能屏蔽。具体新增CCC控制系统硬件配置如表1所示。

表1 CCC控制系统配置

3.2压缩机喘振线实际验证

机组的喘振线会由于制造误差和运行损耗偏离预期喘振线,运行条件与设计之间的变化也会偏离预期喘振线,致使机组工艺控制和防喘振控制产生偏差,通过喘振线验证可以得到准确的喘振线,以确定工艺控制和防喘振控制限制值,为工艺控制优化奠定基础。为了能够得到机组的实际喘振线,在装置大修停工前完成喘振线测试,为了确保对压缩机、工艺影响降到最小,为此工艺、设备、仪表以及厂家一起探讨,最终完成详细的喘振测试和调试方案、工作危险性分析、应急预案,最终在装置停车前顺利完成3台压缩机喘振线验证。经过喘振线验证试验后,确认在保证安全的前提下,可将原预期喘振线向左移动5%,作为新的机组喘振线,扩大了性能控制的范围。

3.3采用CCC公司的防喘振控制策略

3.3.1 CCC公司防喘振控制原理

要想防止喘振的发生,就要知道压缩机运行时其喘振点在哪里,才能确定合适的喘振控制裕度,再根据喘振发生的特点通过一些特定的控制响应来防止喘振的发生,保证机组的安全稳定运行。CCC控制系统主要通过以下几方面来实现真正的防喘振控制:第一,选择一种适合应用函数计算出压缩机操作点与喘振点间的距离;第二,根据喘振发生的特点,将闭环PI控制和各种开环控制相结合,实现防喘振控制;第三,CCC控制系统设置极限控制、解耦控制和各种后备功能,提高系统的稳定性;第四,配备快速的测量和调节设备,提高防喘振控制系统的响应速度[1]。

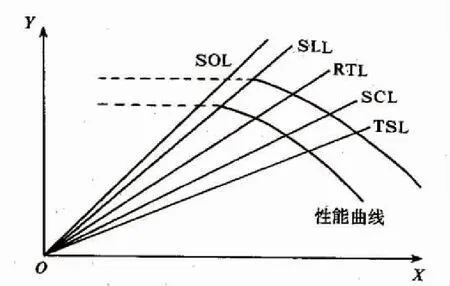

具体CCC控制系统防喘振控制策略如图1所示,整个控制策略中有5条控制线,从最右边数起,第1条是紧密关闭线TSL,第2条是喘振控制线SCL,第3条是循环跳闸线RTL,第4条是喘振极限线SLL,第5条是安全保险线SOL。其中第4条喘振极限线SLL是CCC公司现场压缩机根据实际喘振测试结果得到的;第2条喘振控制线SCL是在喘振极限线右边设有一个可变的安全余量得到的;第3条循环跳闸线RTL位于喘振控制线SCL和喘振极限线SLL之间,如果操作点越过这个极限,循环跳闸响应将快速地打开防喘振控制阀;第1条紧密关闭线TSL,它位于防喘振控制线SCL线的右边,当操作点位于TSL右侧后,防喘振阀应该完全关死;第5条安全保险线SOL是一个操作极限,如果操作点越过这个极限,则表明压缩机已经正在发生喘振,安全保险响应将增加喘振控制线的裕度,迅速制止喘振。

图1 CCC公司的防喘振控制策略

3.3.2 CCC防喘振控制响应具体策略

如果操作点在紧密关闭线TSL线的右边,那么防喘振控制算法的TSL响应将输出100%的信号,关闭防喘振控制阀。

而对于缓慢的小扰动,使操作点进入喘振控制线SCL左边的喘振控制区,CCC防喘振控制算法的PI控制算法,根据操作点与SCL之间的距离产生相应的比例积分响应,防止压缩机操作点回到SCL左侧的非安全控制区。

如果是一个较大较快的扰动,当比例积分响应和特殊微分响应不能使压缩机操作点保持在SCL线的右边,而是操作点瞬间越过了SCL左边的RTL,则RTL响应就会以快速重复的阶跃响应迅速打开防喘振阀,这样就恰好可以增加足够的流量来防止喘振。

如因意外情况(如组态错误、过程变化、特别严重的波动)使压缩机操作点越过SLL线和SOL线而发生喘振,则安全保险响应就会重新规定喘振控制裕度,使喘振控制线右移,增加SCL与SLL之间距离,在一个喘振周期内将喘振止住。

如果机组实际发生了喘振,则喘振控制算法自动加大一个安全裕度B4,以防止喘振的再次发生,这一动作最多可以加大5次B4,并且可以手动或者自动复位。

3.4采用串联机组负荷分配控制方案

在CCC系统中设置一个主压力控制器PIC-21301A,控制压缩机总的入口压力或出口压力,每台压缩机又设置各自的负荷分配控制器LSIC-01、LSIC-02,各自的喘振控制器FIC27401、FIC28401,以及汽轮机速度控制器SIC-01、SIC-02。总压力控制器PIC-21301A测量入口压力,其输出指挥协调两台压缩机各自的负荷分配控制器来协调控制压缩机的负荷,这一协调动作有两个调节过程在同时进行:一是当入口压力变化时,PIC-21301A的输出指挥两台机组中的LSIC-01、LSIC-02去调节负载,其输出作为速度控制的设定值,从而调节压缩机转速升降,以维持总的入口压力,这一过程叫负荷分配;二是PIC-21301A接收每台机组的LSIC-01、LSIC-02传来的由喘振控制器计算的压缩机运行点S值(S1,S2),并对其做加权平均处理,将这个平均值送回每个LSIC做为其设定值,而LSIC的测量值就是其喘振控制器计算的运行点S值,这样当LSIC调节平衡后,两台机组的运行点S值相等,也就是S1=S2,即两台机组与喘振线的距离相等。这一调节过程叫负荷平衡。

3.5采用单台压缩机转速与防喘振阀解耦控制方案

在一个类似重整增压机的应用中,有多个控制回路,如每台机的喘振控制、入口压力控制等,这些控制回路之间存在一定的互相干扰,如两台压缩机的喘振控制之间,当高压压缩机防喘阀打开时,会使得低压压缩机出口压力上升而促使其运行点向喘振方向移动,造成喘振。而低压压缩机防喘阀打开时,会使高压缩机入口流量降低,其运行点也向喘振区域移动,进入更深的喘振区域,这样的互相影响就是干扰。同样,入口压力控制在工艺要求下调低压缩机转速时,会使得压缩机向喘振区域移动,从而影响喘振控制。控制回路之间的互相干扰,最终会形成控制振荡,使得压缩机和工艺波动。CCC的解耦协调控制会消除这些控制上的相互干扰,使得工艺扰动快速稳定下来。

3.6优化现场变送器的阻尼时间

原来压缩机入口流量、出口流量的变送器阻尼时间设置为1 s,在2014年7月大修期间,对压缩机入口流量计、出口流量计的变送器阻尼时间修改为0.2 s,提高控制系统响应速度,控制系统调整将更加迅速、及时。

4 优化后的效果及经济效益

4.1防喘振阀控制更加精确、及时、安全

经过喘振线验证试验后,在保证安全的前提下,可将原预期喘振线向左移动5%,作为新的机组喘振线,扩大了性能控制的范围。在全自动控制下,机组工作点稳定地运行在新的防喘振控制线附近,既保障了机组稳定运行又使机组在低负荷时防喘振阀开度最小,实现了节能高效运行,而这在以往半自动控制模式下是无法实现的。

新的控制算法可以避免如K202-1喘振阀快速打开,造成压缩机入口压力高放火炬阀打开这样的情况发生,避免机组控制造成生产事故。

4.2解耦控制提高单台压缩机的控制效率

本次优化增加了机组转速和防喘振阀解耦控制,使机组在低负荷时转速和防喘振阀之间的高效调节,避免机组转速过高产生的额外能耗,保障机组高效运行。

4.3串联机组负荷分配控制投运效果明显

负荷分配程序投用后,3台机组之间的自动协调控制使机组的工艺参数平稳。当出现装置工艺变化时可减少压缩机组运行的波动,可以减少机组对上、下游工艺的扰动,提高产品的收率和品质,带来更大的综合效益,还可以避免工艺波动对其他装置的干扰,同时也避免其他装置波动带来的损失,也间接带来经济效益。避免压缩机防喘振阀在工艺波动时不合理的打开,减少能耗和工艺稳定带来效益。通过将重整产物分离罐压力控制稳定,避免压力波动对反应的影响,提高了装置的效率,最终带来效益。重整产物分离罐压力稳定后,保障了压缩机入口压力稳定,避免了压缩机入口的放火炬阀在工艺波动时不合理的打开,减少物料损失,带来可观的经济效益。

同时控制程序全自动控制的投用,使机组的自动化控制水平提高,减少操作人员的操作频次,节约操作时间,更好的保障装置的操作平稳,带来潜在的效益[2]。

4.4经济效益

2#重整装置增压机机组控制系统改造后,压缩机K202-1防喘振阀FV27401开度变化情况,压缩机K202-2、K202-3防喘振阀FV28401开度变化情况具体见表2。

表2 优化前后喘振阀开度变化情况 %

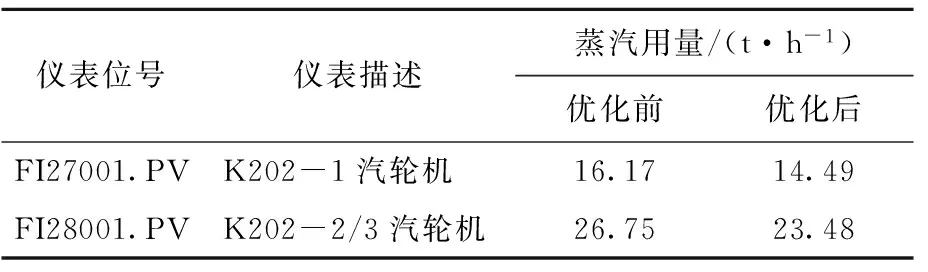

在装置负荷都是119 t/h的情况下,经过此次优化后可以为装置节约蒸汽4.95 t/h,具体的蒸汽用量对比数据见表3,则一年下来可以为装置节约蒸汽4.95×24×365=43 362 t,3.5 MPa蒸汽按156.85元/t计算,相同的处理量下,在3.5 MPa蒸汽压力和温度变化不大的前提下,3台串联的机组运行一年产生的经济效益为43 362 t×156.85元/t=680.13万元。

表3 优化前后蒸汽用量变化情况

5 结语

通过对2#重整增压机机组控制系统进行改造,可以避免装置出现工艺生产波动引起压缩机组运行的波动,既而减少机组波动带来机组上、下游装置的波动,并提高产品的收率和品质。控制程序全自动控制的投用,使机组的自动化控制水平提高,减少操作人员的操作频次,减少操作时间,让装置操作更平稳。总之,优化后压缩机机组运行地更加平稳、智能、安全、可靠,而且还减少了装置的能耗,带来可观的经济效益。

[1] 侯平.压缩机的喘振与3C防喘振控制器的基本控制[J].石油化工自动化,2001,28(4):28-31.

[2] 徐进涛.重整装置增压机机组控制方案优化[J].石油化工技术与经济,2017,33(1):35-37.

ApplicationofCCCControlSysteminReformingUnit

Xu Jintao

(PublicUtilitiesDivision,SINOPECShanghaiPetrochemicalCo.,Ltd.,Shanghai200540)

The general situation of 2#reforming unit in a refining and refinery,as well as the technical process of the turbocharger unit,the control scheme of the original turbocharger unit and the existing problems were introduced,the solutions and optimization and rectification measures were put forward.The transformation of the 2#reforming supercharger unit control system,not only make the compressor run more safely,reduced the production fluctuations of plants,but also brought very significant economic benefits.

unit control system,transformation,safety,economic benefit

1674-1099 (2017)05-0050-05

TE967

A

2017 - 07 - 05。

徐进涛,男,1987年出生,2010年毕业于常州大学自动化专业,工学学士,工程师,目前主要从事芳烃装置仪表管理工作,已公开发表论文6篇。