航空发动机间冷器及回热器发展研究综述

2017-11-20赵璧宣益民

赵璧, 宣益民

南京航空航天大学 能源与动力学院, 南京 210016

航空发动机间冷器及回热器发展研究综述

赵璧, 宣益民*

南京航空航天大学 能源与动力学院, 南京 210016

近年来,航空器发展对航空发动机经济性和环保性的要求越来越高,间冷回热循环日益受到关注和重视,间冷器和回热器的研究已经成为发展间冷回热循环航空发动机的关键因素之一。本文简要介绍了间冷回热航空发动机的研究背景,回顾了国内外有关航空发动机间冷器与回热器的换热表面研究、热交换器优化工作、间冷器及回热器与航空发动机整机匹配研究和新型高温热交换器技术,提出了航空发动机间冷器及回热器相关有待深化研究的问题。

航空发动机; 间冷器; 回热器; 强化传热; 高温换热器; 印刷电路板换热器; 微通道换热器

特约

近年来,航空运输业呈现出高速发展的态势,过去20年间,全球航空运输量增长了两倍。预计在未来的20年内,人们对于航空运输的需求仍将以每年5%的速度增加。需求的增加使得行业对航空发动机的经济性和环保性提出了更高的要求。目前,常规循环航空发动机的设计水平已经很高,许多参数的改善受到材料科学发展限制,提升空间已经很小,因此,研究人员逐渐将目光转向采用复杂热力循环的航空发动机研究上。间冷回热循环可以显著改善燃气轮机循环效率及功率,在地面及船舶燃气轮机中得到了广泛应用。研究表明,回热循环可将燃气轮机的效率由20%左右提升至30%以上[1],采用间冷回热循环的WR-21型船用燃气轮机相比其原型RB-211,功率增加25%,平均油耗降低30%~40%[2]。

间冷循环是指在压气机级间通过间冷器冷却低压级空气,从而降低压气机中高压级消耗的压缩功,提高整个循环的比功率。传统观点认为级间冷却会降低循环热效率,但也有研究表明通过增加压比等手段,使用间冷循环的发动机效率可能不降反升[3]。回热循环是指通过回热器利用涡轮出口燃气加热高压压气机出口空气,提高进入燃烧室空气的温度,降低燃烧室中的油耗,提高循环热效率。

从热力循环的角度看,采用间冷回热循环能有效提高航空发动机的工作能力。实现间冷回热循环涉及到两个新部件:间冷器和回热器。在航空发动机中安装间冷器和回热器会带来一些问题:首先是发动机总重量的增加会减小发动机的推重比,同时增加飞行中的油耗;其次是发动机内空气及燃气在通过间冷器、回热器及其连接管道时产生了额外的压力损失,影响整个循环;此外,由于航空发动机内高温高压的工作环境,加装间冷器及回热器还会带来安全方面的顾虑以及维护成本的增加。以上问题均会抵消间冷回热循环带来的收益。

间冷器与回热器这两个新部件的设计是实现航空发动机间冷回热循环的关键之一。航空发动机中的间冷器和回热器需要满足紧凑、高效、轻质和低压力损失等要求,具有良好的抗堵塞、抗污垢能力及较长的使用寿命,且能够在高温高压下条件下稳定工作。

1 航空发动机间冷器及回热器发展回顾

针对回热循环航空发动机的研究早在涡轮喷气式发动机诞生时便已开展,最早的回热循环航空发动机概念是德国在二战期间提出的,由于种种原因,到战争结束前只进行了回热器制造和实验。1943年,英国Bristol航空发动机公司也进行了相关研究并进行了回热器实验,但因为流道内部火焰导致回热器损坏而告终。

20世纪50年代起,研究人员开展了一系列有关涡轴及涡桨的发动机回热器研究,McDonald等对这一时期回热航空发动机发展进行了总结[4-5]。这个时期的回热器大多采用二段式交叉逆流的管式结构,效率在0.6~0.8,重量及体积普遍较大,如T63发动机回热器重量达到了发动机总重量的40%。1964年,研究人员进行了T78回热发动机地面实验,在设计点回热器的有效度达到0.69,压力损失为8.96%,与其原型T56相比降低了36%的油耗。1967年,研究人员对T63回热发动机进行了50 h的飞行实验,回热循环使直升机的排气温度降低160 ℃,最大飞行距离增加25.7%,整个过程回热器运行良好。

1998—2013年间,欧盟实施了第5、6、7框架计划,先后启动了洁净航空发动机部件验证(CLEAN)、航空发动机先进排气回热技术(AEROHEX)和新型航空发动机核心机(NEWAC)等项目,许多机构合作参与了关于航空发动机间冷器及回热器的研究。

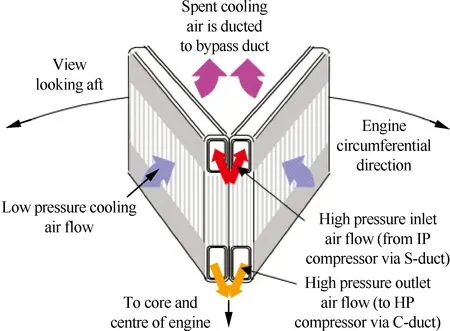

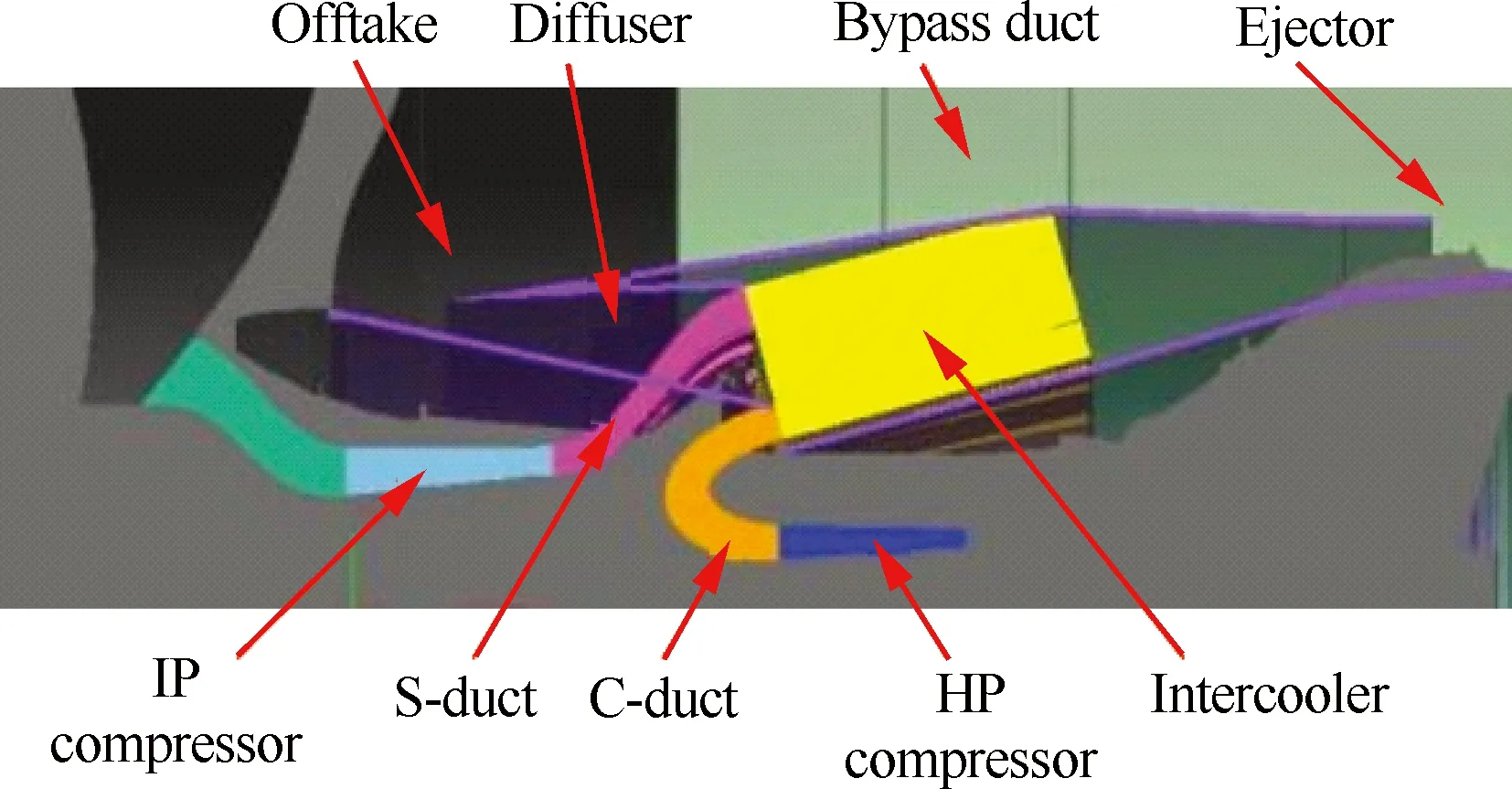

英国罗·罗公司、牛津大学与拉夫堡大学等研究机构共同承担了间冷发动机的间冷器、压气机及其配套管路的设计工作[6]。间冷器由多个模块组成,各模块环形布置在核心机周围的腔体中。每个间冷器模块由两个交错波纹原表面芯体组成,芯体呈V字型迎风放置,如图1所示[6]。其工作原理为:低压压气机出口空气经过S型通道进入间冷器换热,之后通过C型通道进入高压压气机,从外涵引入的冷空气迎着V面进入间冷器,之后流出腔体与外涵空气混合,如图2所示[6]。研究人员搭建了间冷器试验台以研究间冷器的外涵引气、安装损失及连接管路等问题[7]。

图1 V型间冷器模块[6]Fig.1 V-shaped intercooler module[6]

图2 间冷系统示意图[6]Fig.2 Intercooling system layout[6]

德国MTU公司联合塞萨洛尼基亚里士多德大学等研究机构开展间冷回热发动机回热器的研发工作。设计思路来源于该公司早先研制的Lv100型坦克燃气轮机的回热器[8]。回热器为管式换热器,采用了二段式的交叉逆流结构,由于管道的管径较小且排布较为紧密,其紧凑度很高。回热器使用了低压力损失和高换热效率的椭圆形异型管,回热器结构如图3所示[8]。这种异型管由钢板卷轧焊接后弯折成U型,通过焊接连接到总管上,整个回热器由3 438根管组成。高压压气机出口的空气通过上端的总管进入U型异型管,涡轮出口燃气从管束中间流过,与U型管内的空气换热,被加热的空气经下端总管引回发动机燃烧室。研究人员对回热器的流动传热展开了实验和数值研究,逐步建立并完善了回热器的多孔介质模型,并将其应用到降低回热器的安装损失的研究中。

图3 异型管回热器[8]Fig.3 Profile of tube recuperator[8]

Ito和Nagasaki[9]提出利用发动机已有结构作为间冷回热发动机换热器方案。采用超临界CO2作为间冷器冷端工质,在压气机静子中穿孔通入冷的CO2以达到级间冷却效果,与压气机热空气换热后的CO2通过管路流入整流罩支撑结构中的开孔与外涵空气实现换热。研究人员将这种方案中的静子及支撑结构命名为“机翼型换热器”。Ito等[10]通过风洞试验研究了机翼型换热器流动传热特性,但有关机翼型换热器的研究工作仍有待展开。

中国燃气涡轮研究院在对间冷回热循环开展了一系列研究后,经过多轮优化,提出了回热器初步设计方案[11],回热器形式与MTU公司的回热器有些类似,采用了5-4-5插排管路排布形式,管截面形状为椭圆形。娄徳仓等开展了回热器流量分配、回热器管路设计以及回热器安装等方面的研究[11-13],对应用于间冷器的交错波纹表面的流动和换热特性进行了数值模拟。曹梦源等[14]利用MATLAB平台建立了间冷回热航空发动机性能仿真模型,指出换热器压降及重量过大的问题将显著影响发动机性能,在换热器设计中亟待解决。龚昊等[15]编写了间冷回热航空发动机性能计算程序,计算并分析了一种间冷回热航空发动机的高度速度特性以及节流特性,结果表明热端进口总温一直高于冷端进口总温,回热器冷、热端可以正常换热。李刚团等[16]进行了大涵道比间冷回热涡扇发动机总体参数研究,以767-200ER型发动机为研究对象,比较了间冷回热方案与其他循环方案,提出发展间冷回热发动机还需解决包括间冷回热循环参数匹配、间冷回热器设计、换热器发动机一体化设计、轻质耐高温换热器加工设计等关键问题。刘喜岳等[17-19]开展了U型管回热器实验和数值研究,分析了回热器安装角及管型对回热器压降与回热效率的影响。

2 航空发动机间冷器及回热器表面

2.1 常规换热表面

航空发动机用间冷器和回热器的基本要求是高效、紧凑、轻质和低压力损失。常用的紧凑高效换热器包括板翅式换热器、原表面式换热器以及管式换热器。

板翅式换热器是最常见的紧凑式换热器之一,通过在板之间加装翅片,增加换热面积,以取得更好的换热效果。板翅式换热器的翅片可分为平直翅片、锯齿翅片、打孔翅片、波纹翅片等。板翅式换热器具有较高的紧凑度,抵抗压力的能力较好,缺点是加装翅片会导致换热器重量增加。飞行器上的许多换热器(如燃油滑油系统换热器)采用了板翅式结构,船用燃气轮机间冷器和回热器[20-21]及一些地面燃气轮机回热器同样采用了板翅式结构。

管式换热器是应用最为普遍的换热器形式之一。一般来说,相比板翅式和原表面式换热器,管式换热器紧凑度较小,通过减小管间距及管径可有效增加其紧凑度,Bristol大学研制的JMHX换热器外径为0.37 mm,紧凑度可达3 000 m2/m3以上[22]。由于管式结构在高温高压条件下更加可靠,早期大多数涡轴发动机回热器及MTU公司设计的间冷回热发动机回热器均采用管式结构[4-5,8]。MTU公司设计的航空发动机回热器采用了U形弯曲的异型管,异型管截面形状接近椭圆形。研究人员指出,该形状管能带来较强的换热能力与较低的压力损失[23]。此外,U型异型管还具有较好的抵御热应力的能力[8]。

原表面式换热器由薄板经过弯折后堆栈在一起,板间通过焊接或螺栓固定等方式连接。原表面形式主要有CW(Cross-Wavy)表面、CC(Cross-Corrugated)表面、CU(Cross-Undulated)表面3种,如图4所示[24],PF表面代表板翅式换热器表面。

原表面式换热器所有的换热表面均为100%有效的换热面积(一次表面),且相比于板翅式换热器具有更高紧凑度,缺点在于不能够抵御较大压力。原表面式换热器在燃气轮机回热器中得到广泛应用,研究人员针对原表面式换热器的流动传热特性及在燃气轮机中的应用开展了大量研究[24-29]。现有的研究一般倾向采取原表面式换热器作为航空发动机的间冷器[6]。

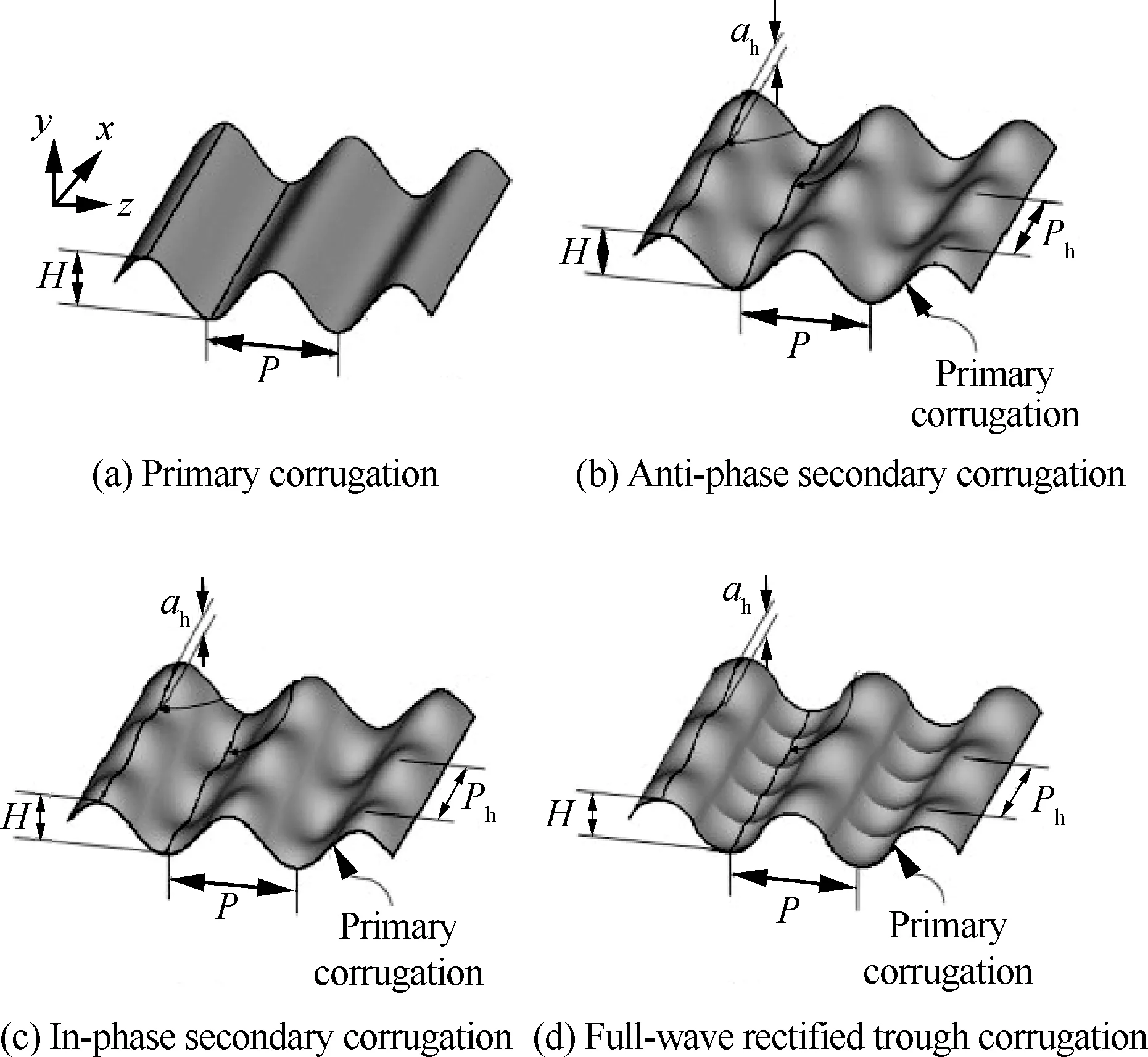

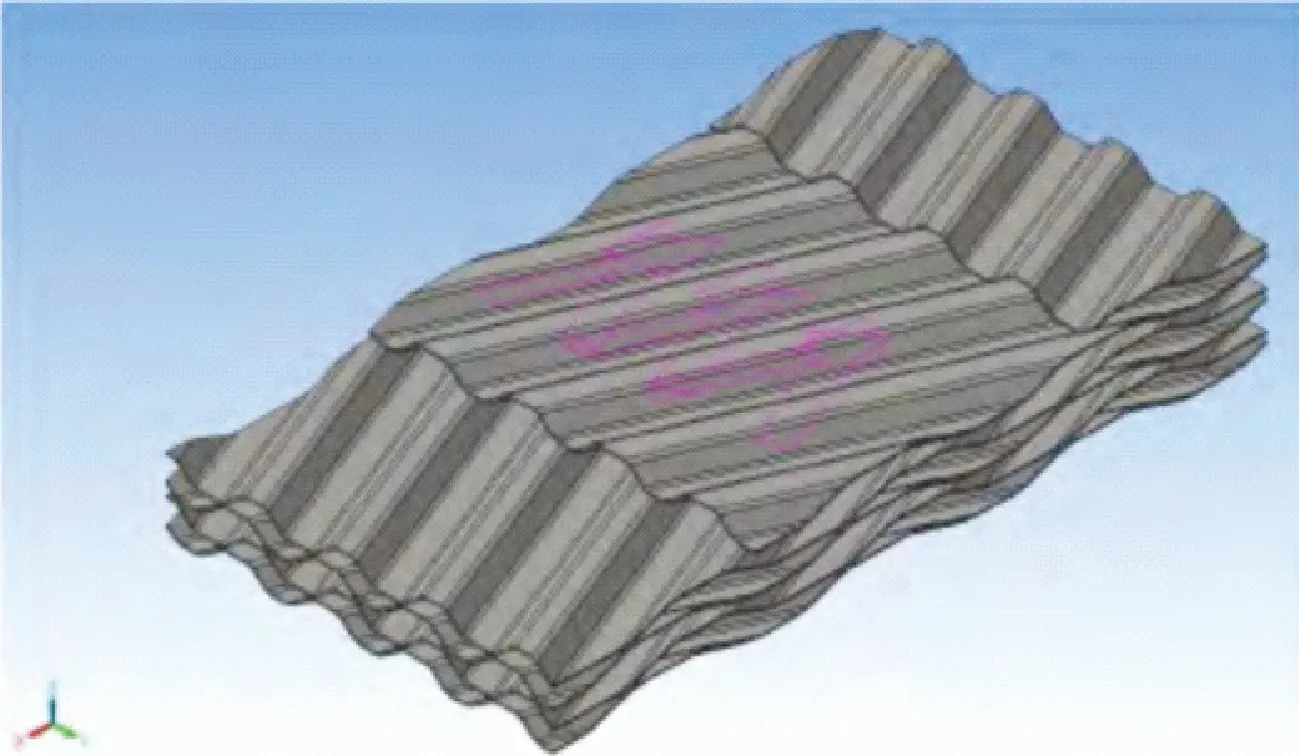

Doo等[30-31]通过对CC表面进行改造来改善航空发动机间冷器性能,提出“二次波纹”原表面,即在正弦波纹表面上增加另外的正弦线条。根据正弦线条分布不同,表面分为4种形式,如图5所示[28],分别为普通的波纹原表面(Primary Corrugation)、反相二次波纹(Anti-Phase Secondary Corrugation)、同相二次波纹(In-Phase Secondary Corrugation)以及全波修正波谷波纹(Full-Wave Rectified Trough Corrugation)表面,H为波峰高度,ah为增加的正弦线条波峰高度,P及Ph分别为z及x方向上正弦线条的周期。数值模拟结果表明,反相二次波纹和全波修正波谷波纹减少了15%的压降,同相二次波纹则增加了38%的压降和7%的换热能力。

图4 几种换热表面结构[24]Fig.4 Structure of several heat-exchange surfaces[24]

图5 4种不同的原表面形式[28]Fig.5 Configurations of 4 different primary surfaces[28]

Kim等[32]研究了冷热侧不对称的交错原表面的流动和传热特性。不对称的交错原表面可以为冷热两端提供不同的流动面积,更好地兼顾两端传热和压降,其型面曲线可表示为

(1)

式中:初相的值Xi及周期P*均由N的值决定,冷端与热端通道型面的波峰H均相同,但由于N的存在使冷端型面波纹随着N增大而增大,这会导致冷端通道增大和热端通道减小。研究人员结合三维CFD与流动网络模型计算间冷器性能,结果表明不对称结构可有效控制冷热端流动损失,但会牺牲效率。研究人员还指出不对称结构对性能的影响受设计点工作条件限制严重。

Lee等[33]对7种交错波纹表面流动换热性能开展实验研究,包括简单交错波纹表面、不对称交错波纹表面的冷热两端、驼峰型表面以及Doo等研究[30-31]中的3种表面,采用瞬态液晶法测量换热表面各个位置的换热系数。结果表明:原表面长宽比的增加会导致迎风面积、体积和重量上升;不对称结构可以在维持体积和重量要求不变的前提下减小迎风面积;二次表面结构可减小迎风面积,但会增加重量和体积。Lee等提出对于间冷回热发动机而言要尽量减小换热器的重量,因此换热能力提升相对压力损失减小更为重要。研究针对航空发动机间冷器应用,从体积及重量角度分析了各表面的优劣。

俄罗斯航空技术研究所针对航空发动机回热器提出弗连克利型表面[34],其形式与原表面类似,如图6所示。强度试验表明,流通直径为2.2 mm 的弗连克利型换热表面可抵抗5~6 MPa 的静压。研究人员将该换热表面应用在AL-34型涡轴发动机回热器设计中,但未能解决回热表面间的连接问题,相关研究仍在进行中。

图6 弗连克利型换热表面[34]Fig.6 Френкель heat-exchange surface[34]

2.2 强化换热表面

强化传热技术是热交换器设计领域一个经久不衰的话题,研究人员围绕各种强化传热技术,不断提出各种新的强化传热手段。强化传热可以为换热器带来许多收益,包括减小换热器尺寸,减少换热器压力损失,提升换热器换热能力等。对于航空发动机的间冷器和回热器,减少尺寸可以使换热器更好地与发动机核心机相匹配,同时也意味着发动机重量的缩减;而压力损失的降低以及换热能力的提高则有利于间冷回热循环取得更大的功率及实现更高的热效率。因此,开展间冷器和回热器强化换热表面的研究很有必要。

关于对流传热的机理主要基于两种假设:一个是Prandtal提出的,传热壁面和流体之间的传热是黏性底层中分子运动导热和黏性底层外流体宏观运动共同导致;另一种是Reynolds提出的,微观粒子与宏观运动对壁面的传热都有影响,两者相互独立。虽然两种解释不尽相同,但可以肯定的是,壁面处的传热与壁面附近流体的运动是密不可分的。因此,强化表面的换热需要从改变壁面附近流体的流动出发。Guo等[35]从能量方程出发,提出了传热强化的场协同理论,认为流体对流换热能力取决于速度场与热流场的协同,协同程度越好,对流换热就越强。Webb和Kim[36]总结了强化传热的各种方法,其中包括搅动、震动、喷射、吸出等有源强化以及扩展表面、扰流元件、粗糙表面等无源强化。由于尺寸及重量的限制,对于航空发动机间冷器及回热器而言,更适宜采用无源强化的手段。Kays和London通过大量实验,得到了超过90种不同强化传热表面的传热及阻力数据[37]。本文将对一些常见的强化换热手段的研究现状进行介绍。

人工粗糙度最早被应用于涡轮叶片内部冷却,后被广泛应用于板式太阳能空气集热器传热强化研究中。人工粗糙度通常通过在表面增加肋或网状结构实现,针对不同几何结构肋片及网状结构开展研究。Prasad和Saini研究了肋高与附面层厚度[38]及肋间距与肋高比[39]对表面流动影响,提出粗糙度尺寸略大于附面层过渡区可取得最好的强化传热效果,传热系数最大位置发生在自由剪切层重新附着的位置,且当肋间距与肋高比值(p/e)小于8时,自由剪切层重新附着将不会出现。这些工作为人工粗糙度研究提供了指导,有关不同形式人工粗糙度研究的几何尺度均与Prasad和Saini提到的最佳换热效果尺寸相近。

Han等[40]通过实验比较了倾斜肋、交叉肋及V型肋强化传热效果,肋几何结构如图7所示。结果表明顺流放置的V型肋具有更好的强化传热效果,逆流放置的V型肋具有最大的压力损失。Taslim等[41]通过实验研究了倾斜肋、V型肋的换热强化效果,结果发现在展向上努塞尔数变化较大,这是由V型肋结构带来的二次流动造成的,V型肋可以在上下板产生对转的两组流动,从而取得更好的换热效果,同时导致更高的压力损失。Lanjewar等[42]指出V型肋有较好的强化传热效果主要是由于流动中产生的二次流,并提出了对流动扰动更加剧烈的W型肋结构。Aharwal等[43]通过实验研究了在肋上的开槽位置及槽尺寸对60°倾斜肋强化传热效果的影响,指出倾斜肋上开槽可以使横向的二次流与主流通过肋对开口后的附面层产生扰动从而增强换热效果。研究人员还开展了不同截面形状肋强化传热效果研究,Karwa[44]、Bhagoria[45]、Saini[46]等分别研究了不同几何结构的斜边型肋、楔形肋及水滴型肋对表面换热能力及流动损失的影响。Zhang等[47]则研究了在两平直肋间开槽对强化传热的影响,提出开槽可进一步增加表面扰动从而强化传热。

近年来,研究人员提出若干新的表面粗糙结构,如双弧形结构、L型截面肋[48-50]以及不同组合结构,具体有Pandey和Bajpai[51]研究了中心开口的弧形肋的强化传热效果,Yadav等[52]研究了水滴型截面的弧形肋的强化传热效果等。

粗糙表面的另一种实现形式是波纹管,通过管壁的弯曲实现对管内流动的扰动从而强化管内换热,图8[53]包含了几种常见的波纹管形式,其中ρ为波纹间距,L为管长,Di及Do为管的内外径,t为管壁厚度,β为波纹角度,R1及R2为波纹的曲率,θ为波峰高度。普通波纹管表面波纹作用与平直肋类似,通过对附面层附近的扰动增强换热,而螺旋波纹管还能引发绕管中心轴流动的旋流,进一步增强换热。研究人员针对波纹管进行了大量的数值及实验研究,Kareem等[53]总结了1977—2015年间有关波纹管强化传热研究。Ji等[54]总结了有关波纹管的实验研究,利用性能评估线法分析了波纹管的强化传热效果,提出应用波纹管可在相同单位流动损失放热前提下提高换热量。

图7 几种不同肋形式的俯视图[40]Fig.7 Vertical view of several different rib configurations[40]

图8 几种波纹管形式[53]Fig.8 Configurations of different corrugated tubes[53]

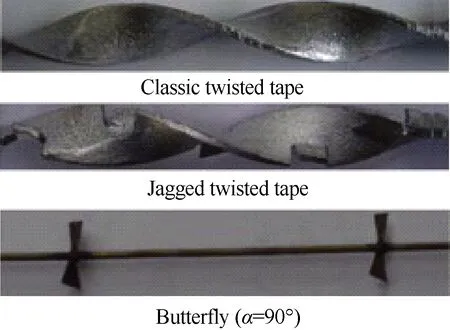

扰流元件可以为流动提供扰动,同时产生旋流从而起到强化传热的效果。常见的扰流元件包括旋流片、锥形环等,Kumar和Prasad[55]通过实验研究了管内旋流片的强化传热效果,提出换热系数和压力损失随着扭曲比减小而增大。Eiamsa-Ard等[56]研究了螺旋旋流带的强化传热效果,提出换热系数和压力损失随着扭曲比增大而增大,随着间距比增大而减小。Shabanian等[57]对蝴蝶形、锯齿形及普通旋流带进行了实验及数值研究,结果表明蝴蝶形旋流带具有较好的强化传热效,如图9所示,其中α为两旋流片间的角度。Promvonge等[58]研究了管内锥形环的强化传热效果,提出锥形环可使管内产生逆流及提高湍流度,具有较好的强化传热效果,如图10所示,D及d分别为锥形环顶部及底部直径,P′为锥形环间距,l为环长度,L′为总长,N为开孔数。Kongkaitpaiboon等[59]研究了开孔锥形环的管内强化传热效果,提出摩擦系数随开孔数及间距比增加而减小,传热系数随开孔数增加及间距比减小而增大。

扩展表面是最为常用的强化传热手段之一,扩展表面通常可以带来换热面积的提升,有的还可以提升表面换热系数。扩展表面包括板翅式换热器翅片、翅片管换热器翅片等。有关板翅式换热器以及翅片管换热器的研究已经比较成熟,大多数采用翅片结构的换热器设计所需的流动与传热数据可从一些书籍或文献中直接获取。Ismail等[60]总结了有关错列翅片及波浪形翅片的板翅式换热器的研究,提出错列翅片板翅式换热器经验公式在工质为液体时精度不佳,而不同几何结构波浪形翅片板翅式换热器研究有待开展。Du等[61]通过实验及数值方法研究了错列翅片板翅式换热器的流动传热特性,数值模拟结果与实验符合度较高。Bhuiyan和Islam[62]总结了不同翅片几何结构、来流状况对翅片管式换热器流动传热特性的影响。Nagarani等[63]总结了环形翅片、针状翅片、平直翅片在管式换热器强化传热中的应用。

图9 3种不同的旋流片[57]Fig.9 Three different twisted tapes[57]

图10 锥形环(CR)和开孔锥形环(PCR)及其在管内布置[58]Fig.10 Configurations and arrangement of conical-ring (CR)/perforated conical-ring (PCR) in a round tube[58]

除前文提到的有关原表面型面优化研究[30-33]外,国内外还没有有关强化传热在航空发动机间冷回热器中应用的报道,相关研究仍有待展开。

另一个值得注意的问题是强化传热的性能评价标准(Performance Enhancement Criterion, PEC)。换热器的设计需要考虑尺寸、压降换热能力等诸多问题,仅从单一的换热器性能参数,如摩擦系数、对流换热系数等很难得出强化传热效果的好坏,为此研究人员建立了强化传热性能评价标准。Webb和Kim[36]提出VG、FG和FN方法,在控制换热量、换热面积、温差、泵送功中,保持两个量不变,研究剩下两个量间的关系。Shah及London提出[64]体积质量因子和面积质量因子用来衡量不同几何结构表面强化传热能力。Fan等[65]从节能的角度出发提出了强化传热的性能评价线法,绘制努塞尔数之比Nue/Nu0与摩擦系数之比fe/f0关系曲线,并用直线将坐标系分为4个区域,分别代表在相同泵功下传热减弱的区域,相同泵功下传热增强但相同压降下传热减弱的区域,相同压降下传热增强但摩擦系数增加比传热增强快的区域以及传热增强比摩擦系数增加快的区域。Bejan和Kestin[66]提出了最小熵产法,通过比较不可逆过程的损失来衡量强化传热的效果。过增元等[67]提出,熵产表征的是热功转换能力的损失,而换热器设计中涉及到的是热传递速率和效率问题,通过热传递与电荷传递的比拟,提出了火积的概念。火积表征了物体传递热的能力,在传热过程中火积的损失越小说明在该过程物体传递热量的能力损失越小。利用火积耗散理论,可以清晰地分析换热器内部热量传递过程的损失。

SAEW-2:ACC:(60.0±1.9)mg/L,p H:6.45±0.24,下述简称:SAEW(60)。

与其他类型换热器不同的是,有关间冷器及回热器的强化传热问题特别需要考虑换热器的重量,因为相对其他应用场合,航空发动机对于重量的增加比较敏感;此外,航空发动机间冷器及回热器压力损失会影响整个发动机循环,而不是单纯的泵功损失。如何将这些影响通过性能评价标准表现出来是一个需要解决的问题。在已有的航空发动机换热表面的研究中,Doo[31]和Lee[33]等均用体积品质因子和面积品质因子衡量不同换热表面的性能。这些方法都不能综合反应重量和压损对发动机性能的影响。接下来的研究应侧重于建立适用于间冷回热航空发动机的强化传热性能评价标准。

3 换热器设计优化

换热器的设计优化是一个复杂的过程,图11给出了换热器设计优化流程[37]。有关型面的选择在第2节已经作过一些讨论,物性参数由具体的换热器工作条件决定。大多数有关换热器设计优化的研究集中在优化方法及评价标准上。

换热器设计优化的评价标准可以是换热器换热量、压力损失、长宽高等换热器性能及几何参数,也可以是熵增最小这些热力学意义上的参数,抑或是换热器运行及制造成本等。Mishra等[68]以一定热负荷下的熵产最小为目标,对锯齿形板翅式换热器进行了优化设计。Lee和Kim利用遗传算法,以换热器有效度及冷端摩擦系数为目标函数,对Z型印刷电路板换热器(Printed Circuit Heat Exchanger, PCHE)[69]以及双面PCHE[70]的各项参数进行了优化。Babu和Munawar[71]选取了管外径、管节距、管程、管长、板间距等决策变量,以最小成本为目标进行了管壳换热器优化。Chen[72]则利用基于火积耗散的热阻法对换热器实施了优化。

图11 热交换器设计优化方法[37] Fig.11 Design and optimization method for heat exchangers[37]

随着各种优化算法的发展,研究人员在换热器设计优化时也开始尝试各种不同的手段。Wen等[73]利用遗传算法优化了锯齿形翅片的板翅式换热器。Fesanghary等[74]采用全局敏感性分析和声搜索算法进行了管壳换热器的优化。Hadidi等采用基于生物地理学的优化算法对换热器各项成本进行了优化。Patel和Rao[75]以壳的内径、管直径以及挡板间距为变量,利用粒子群算法对换热器进行了优化。

Traverso等[76]介绍了一款紧凑回热器优化设计工具CHEOPE,该软件可以用来对板翅式换热器及原表面式换热器从尺寸、压降以及成本3方面进行优化设计,通过调节参数来调整对这3个方面的侧重程度。Oliveira等[77]利用回热器设计程序进行了交错波纹型和复式波纹型表面回热器设计,对比了使用合成气和天然气作燃料的燃气轮机回热器传热系数、效率、压损、尺寸及成本。这些研究均针对地面燃气轮机应用,没有考虑回热器重量。

对于航空发动机的间冷器和回热器而言,压力损失同时会带来发动机性能的损失,而重量的增加则会使飞行的耗油率增加。此外,间冷器及回热器设计中还需要考虑尺寸限制等因素。在进行间冷器和回热器设计时,应当以长宽尺寸等为约束条件,结合间冷回热发动机循环,以运行及制造成本为目标函数进行优化。

4 间冷器及回热器与航空发动机匹配

对于航空发动机而言,间冷器及回热器的设计还涉及到其与发动机整机的匹配问题。间冷器及回热器的形式需要考虑发动机整机尺寸的限制以及发动机内的局部结构对换热器及其连接部件的影响;此外,间冷器及回热器的性能设计要与发动机的性能参数相匹配,从而更好地发挥间冷回热循环的优势;在间冷器及回热器完成设计后,其安装方式不仅对自身性能产生影响,还会影响上下游其他部件的工作,本节将介绍相关问题的研究情况。

4.1 结构匹配问题

为了使间冷器及回热器更好地与发动机匹配,研究人员提出了不同的间冷器及回热器安装形式。最常见的间冷器安装方式在第1节中已有介绍,多个间冷器被模块环形安装在核心机周围。Walker等指出[78],在低压压气机和间冷器之间存在一根径向的驱动轴,径向轴的存在使得连接通道需要采用轴向不对称的几何结构。Camilleri等[79]提出了间冷式逆流核心机的形式,在逆流核心机中空气经过低压压气机压缩后改变流动方向,进入反向的高压压气机及燃烧室中,燃气由外涵排出,因此间冷器的形式也要作相应变化。研究人员分别提出了单程和双程间冷器的安装位置,如图12所示[79]。前文提到的Ito和Nagasaki[9]提出的利用发动机原有几何结构作为间冷器的方案,由于采用了外涵机匣的支撑结构及压气机静子作为换热部件,对核心机的整体结构影响较小,仅需要考虑加装中间循环的空间。

图12 间冷式逆流核心机概念:单程(上)和双程(下)[79]Fig.12 Core concept of geared intercooled reverse flow: 1-pass (upper) and 2-pass (lower)[79]

4.2 参数匹配问题

间冷器及回热器的参数设计需要考虑发动机整体循环的要求。提高间冷器和回热器的效率有利于循环的改善,但间冷器及回热器效率的提高会不可避免地带来换热器重量的提升以及压力损失的增大,从而影响间冷回热发动机的性能。需要综合权衡这些因素并实施优化才能使发动机获得最大的收益。

Andriani等[80]通过分析热力循环,研究了不同压比及涵道比下间冷器及回热器换热效率对循环热效率及推力等性能参数的影响,指出高效的换热器有利于循环效率及推力的提升,但由此带来的尺寸重量等问题也不可忽视。Lundbladh及Sjunnesson[81]建立了间冷器及回热器模型以预估其重量,利用Gasturb软件研究了换热器重量对飞机油耗及运营成本的影响,结果表明换热器质量每减小20%将减少5%的油耗及2%的运营成本。Dewanji等[82]利用Gasturb软件建立了间冷回热发动机模型,提出回热器压力损失及换热效率对发动机推力及耗油率有很大影响。龚昊等[83]开展了间冷回热发动机参数匹配研究,提出间冷器及回热器的有效度越高油耗越低,但其提升需考虑换热器重量及压损等因素,研究还指出发动机回热度越大,发动机的压比也应越大,涵道比应越小,而间冷度越大,增压级压比也应越大。李刚团等[16]则指出间冷器及回热器的性能参数会影响发动机整体性能,其余发动机参数的匹配相对复杂,存在最佳匹配参数使整体性能达到最优,并针对应用于767-200ER型客机的发动机进行了总体方案设计。

在确定间冷器及回热器参数时,为了使整机性能达到最优,需要对整个发动机建模进行优化。在优化过程中,能否建立可靠的间冷器及回热器模型会影响到优化的效果。间冷器及回热器模型包括换热器的换热效率、流动损失及重量尺寸之间的关系,以及其在非设计状态下工作能力的变化等。Lundbladh及Sjunnesson[81]通过管内流动传热及平板湍流边界层的经验公式进行管式回热器及间冷器的建模,对换热器的壁厚、材料及连接管道均作了假设,并对非设计点的换热器性能作了考虑。龚昊等[15]在其他文献的基础上建立了间冷器和回热器的一阶精度特性公式用于发动机的性能计算。Grönstedt及Kyprianidis[84]利用CFD软件得到了管式间冷器的流动传热特征,并将其用于间冷发动机的优化中。准确建立不同型面的换热器模型用于发动机参数的匹配是研究发动机匹配问题的关键,特别是随着间冷器和回热器的发展,不同换热型面的情况还有待研究。

4.3 间冷器及回热器的安装优化

航空发动机与间冷器及回热器之间匹配的另一个问题是其与上下游部件的相互影响。刘永泉等指出[85]对压气机来说,安装间冷器意味着压气机设计中必须考虑湿压缩、热源、流路曲率、容积惯性的影响,间冷回热发动机的压气机与间冷器需要一体化设计,强流热惯性引起的压缩系统稳定性等问题也有待解决。此外,间冷器的外涵引气结构还会对风扇的工作造成影响。而压气机及外涵引气带来的复杂流动情况同样也会影响间冷器的工作。回热器在喷管中的安装会造成喷管内燃气压力损失,影响整个发动机的性能。回热器的安装方式还会影响燃气端的流体分配与流动特性进而影响回热器本身的换热能力。为了解决这些问题,对间冷器及回热器的安装优化开展了许多研究。

Walker等借鉴了压气机轴间气体传递的结构,进行了间冷器与低压压气机的管道设计[78],在进口处采用由环形通道分离成多个离散管路的S型扩张管道。研究人员确定了S型管道的4个基本无量纲参数,利用进口和出口间质量加权的总压损失和静压恢复系数评估管道的总体性能,出口周向静压变化和出口动压头之比评估径向轴的机械约束以及管道对上游压气机部件工作的影响,通过观察各离散管路滞止压力损失变化和流动相似来评价流动分配的影响。研究人员将压气机出口导流叶片的设计与管道设计结合,通过改变出口导流叶片倾斜度,为S型管道的进口提供旋流,减小与向外转动流量相关联的下游管道压力梯度。研究人员通过CFD比较了不同离散管路间隔、几何边缘尺寸、倾斜度和轮廓尺寸对S型管道性能的影响,完成了初步的S型管道设计。研究人员对S型管道进行了实验研究[86],表明管路的平均损失大约为出口导流叶片总压头的20%,出口的流量较为均匀,且对上游出口影响较小。这些研究形成了一套完整的压气机间冷器管路连接设计方法,提出了管路优化的评价标准。

图13 外涵引气示意图[87]Fig.13 Off-take entraining scheme [87]

A’barrow等[87]开展了外涵引气结构研究,旨在在较短的轴向距离内取得最小的压力损失。对于外涵的引气来说,在流动过程中有两次膨胀,在外涵的膨胀被称为“预膨胀”,其大小与引气结构面积有关。预膨胀应尽量大,因为在通道内膨胀要以轴向长度增加(或更大的压损)为代价。外涵引气口总体结构如图13所示,其中HX代表换热器,FOGV表示风扇出口导流叶片,t′为机匣厚度。在几何限制相同的情况下,当引气结构距离FOGV较近时,为了防止其对上游叶片的工作造成影响,预膨胀不宜取得过大;而引气结构与导流叶片距离X较大时,由于几何的限制,取得相同的预膨胀需要更为曲折的结构,造成较大的压力损失。研究人员提出,预膨胀取值在1~1.4间较为合适。

Kwan等[88]研究了间冷器安装对腔体内流动损失的影响,简化了间冷器安装模型,对其进行了数值和实验研究。实验结果表明,间冷器V形布置会导致间冷器出口产生旋流,间冷器模型下游出现了流动分离,需要在间冷器进出口增加导流结构及调整整流罩形状。提出流动调节的面积准则,通过维持换热器下游的流动面积不变改善间冷器安装的流动损失。研究表明面积准则可以使总压损失降低1.9%~6.3%,改变出口气流偏转角可以减小18%的流动非均匀程度,降低13%的总压损失,为间冷器安装优化提供了评价标准及方法。

为了进行回热器在喷管内的安装优化工作,开展了回热器多孔介质模型的研究。Missirlis等[89]进行了回热器实验研究,采用1∶1的回热器模块,用空气代替喷管中高温气体,通过实验数据,建立了回热器的多孔介质模型。Yakinthos等[90]通过实验得到了不同迎角下的压降与进口有效当地速度的关系,改进了多孔介质模型。上述研究均没有考虑换热对压降的影响。Albanakis等[91]通过实验研究了倾角、迎角以及换热对回热器压力损失的影响。Yakinthos等[92]进一步发展了多孔介质模型,在压降法则中考虑了倾角和迎角的影响,同时考虑了换热对压降的影响。Vlahostergios等[93]研究了进口湍流度对回热器换热及压力损失的影响,不同进口温度、速度以及湍流度下回热器的压降及换热情况,得到了新的多孔介质模型。研究人员一步步建立并完善了多孔介质模型,为回热器安装优化提供了可靠的工具。

Yakinthos等[94]通过二维计算模型数值模拟研究了回热器在喷管中的安装,回热器采用多孔介质模型。对回热器的安装进行优化,重新设计了喷管以及喷管内气动锥的形状,减少了喷管内35%的压力损失。Missirlis等[95]利用考虑传热影响的多孔介质模型进行回热器安装模拟,通过优化,提高了2.29%的换热量,总压损失降低了9.45%。

国内童传琛等[11]建立了回热器的多孔介质模型,对回热器的安装进行了数值模拟。研究人员还采用多岛遗传算法,优化了回热器的安装方案,改善了回热器的流量分配。

5 高温换热器技术

与常规的换热器相比,航空发动机间冷器及回热器工作温度较高,回热器中温度高达1 000 K,而间冷器中温度也可达到600 K左右。随着航空发动机的发展,压气机压比增加,涡轮前温度不断上升,间冷器和回热器工作温度也呈上升趋势。高温换热器与普通换热器有很多不同,常规换热器多采用不锈钢等材料进行制造,而高温换热器则需要采用高温合金甚至是陶瓷材料制造;在高温换热器的工作过程中,除了在稳定工作条件下的温度和压力导致的应力之外,启动、关闭等瞬态工况变化均会引发很大的热应力,而常规换热器通常仅需考虑两侧压力。研究人员针对高温高压下工作的换热器开展了许多数值及实验研究,得到了多种形式的换热器内应力集中区域,研究了各类型换热器中容易产生的破坏现象。

对于管式及管翅式换热器,Ma等[96]研究了管内翅片刺刀的应力分布,指出最大应力值出现在外管与内部翅片的连接位置,温度梯度对应力的影响要大于压差带来的影响。Islamoglu[97]利用有限元方法研究了带不同形状圆翅片的管式陶瓷换热器中的温度分布及热力分布,提出翅片的直径会显著影响翅片管的温度分布及热应力分布。Zeng等[98]研究了形状对刺刀管翅片应力分布的影响,指出Z型翅片在结构方面表现出更好的可靠性。Xu和Zhao[99]研究了管与管板间的应力腐蚀破裂(SCC),应力腐蚀破裂是指金属在一定的拉伸应力下暴露在特定腐蚀介质中产生的破裂。热应力、机械应力以及焊接的残余应力均会对应力腐蚀破裂产生影响。通过有限元分析,研究人员得到了管与管板连接结构的应力分布,结果显示管与管板间的结构中存在较大应力,焊接的残余应力对总的拉伸应力影响较大,管与管板间的不连续区域容易产生应力集中。Liu等[100]开展了换热器管与管板间焊接处的失效分析,借助扫描电子显微镜、能谱仪及有限元等手段发现,焊接处的失效是由疲劳导致的。

对于板翅式换热器,Chen等[101]利用有限元方法计算了板翅式换热器焊接处的残余应力。Ponyavin等[102]研究了高温气冷堆中板翅式换热器的应力分布以及不同翅片形状对应力分布的影响,采用有限元方法研究换热器的应力分布,提出机械应力的影响要大于热应力的影响。Kawashima等[103]对应用于高温气冷堆中的板翅式换热器中的应力及其形变展开了研究,实验表明当焊料厚度低于100 μm时,换热器结构破坏最先出现在焊接位置,还采用有限元方法得到了板翅结构的应力应变曲线并估计了板翅式换热器的寿命。Ma等[104-105]利用有限元方法研究了液化天然气设施中板翅式换热器加热及冷却过程中的应力变化,Ma等[106-107]还研究了翅片的几何特征及工作条件对换热器应力的影响。Zhang等[108]采用直接耦合计算的方法模拟了CW原表面换热器非稳态的流动传热以及应力应变,考虑了形变与流动传热间的相互作用,采用Abaqus进行CAE计算,Star-CD进行CFD计算,整体控制程序实现CAE及CFD计算之间的数据转移。

Schoenenborn等[109]围绕MTU公司设计的航空发动机回热器的热应力问题开展了研究。通过数值模拟得到瞬态和稳态换热器内的温度分布,利用有限元代码进行了应力分析。通过稳态计算结果确定了管的静载荷,通过瞬态热力计算确定了蠕变寿命和低周疲劳寿命,还进行了异型管的振动分析。研究表明,MTU公司设计的回热器结构具有较长的寿命,在实际发动机中使用仍有一定的裕度。研究为管式航空发动机回热器的热力设计提供了较为可靠的方法,同时也为其他形式航空发动机间冷回热器的热力设计提供了思路。

从现有的研究可以看到,不管是瞬态计算还是稳态计算,要想得到高温条件下换热器内的应力分布均需要由流动传热计算得到换热器内的温度分布;也有研究人员采用耦合计算的方法,同时计算换热器中的流动传热及应力应变问题,但方法较为复杂。

尽管航空发动机间冷器中的温度较回热器中较低,但仍处于较高的温度,对航空发动机间冷器进行热应力分析仍然是有必要的。为了进行热力分析,首先要进行间冷器的流动传热计算以得到换热器表面的温度压力分布。航空发动机的间冷器多采用交错波纹的原表面换热器,现有的关于原表面换热器的数值研究大都针对简化模型以及单元,而进行换热器整体的热应力计算需要得到换热器整体的温度分布,对于原表面换热器,尤其是无法采用周期边界进行数值模拟的叉流式原表面换热器而言,所需要的计算资源很大,可能需要对计算模型进行简化、缩尺或分块计算,有关研究仍有待展开。

6 新型热交换器

前文提到了现有的一些间冷、回热器形式,例如MTU公司的二段式交叉逆流回热器以及多种型面的原表面式间冷器,还讨论了有关强化传热的问题。随着换热器技术的发展,许多新的换热器形式也不断涌现出来,在这里本文介绍两种有潜力被应用于航空发动机间冷回热循环中的新型热交换器及其发展现状。

6.1 印刷电路板换热器

印刷电路板换热器(PCHE)是Heatric公司发明的一种紧凑高效换热器。PCHE通过光电化学蚀刻在金属板上形成通道,板间通过扩散焊接黏合连接在一起。这种换热器能在高温高压环境下工作,Heatric公司称其生产的PCHE最高工作温度可达980 ℃,最高工作压力可达96.5 MPa[110]。PCHE的紧凑性和效率高,其通道可以被加工成各种形状,从而控制压力损失和换热能力之间的关系。PCHE的主要类型有直通道PCHE、机翼型PCHE、Z型PCHE、双面PCHE等,有关不同型面PCHE的实验及数值研究可参考文献[111-115]的研究。Figley等[116]对直管道PCHE进行了数值模拟,采用层流及不同的湍流模型条件进行计算,结果表明层流模拟得到的结果更精确。Mylavarapu等[117]指出以往的工作缺乏对高温下PCHE性能的研究,并开展了PCHE扩散焊接的研究[118]和高温高压下直通道PCHE的实验性能研究[119]。Ma等[120]通过数值模拟研究了高温高压下Z型通道PCHE的流动及传热特性,指出在第2个波峰后通道内流体的无量纲速度及温度趋于稳定。Ma等[121]通过数值模拟研究了机翼型翅片尾部圆角对PCHE性能的影响。Son等[122]通过计算程序分析了不同封头位置对PCHE性能的影响。Yoon等[123]建立了叉流式直通道PCHE的二维模型,进行了小型模块反应堆中PCHE的设计,分析了PCHE的成本,Yoon等[124]比较了直通道、S型及Z型PCHE在高温气冷堆及钠冷式快速反应堆中的应用,提出直通道PCHE适合用于湍流条件下的高温气冷堆,Z型PCHE适合用于层流条件下的钠冷式快速反应堆。Kim等[125]比较了直通道、Z型、S型PCHE以及错列翅片的板翅换热器在氟化盐冷却高温反应堆中的应用。Urquiza等[126]研究了PCHE中的瞬态传热流动及应力问题,采用多孔介质法及当地体积平均物性的方法,对整个PCHE进行多尺度分析。Panda等[127-128]对航空发动机低压涡轮废气驱动(TED-T)二次循环方案中的换热器设计进行了研究,比较了错列板翅式换热器、PCHE及板式换热器在TED-T循环中的表现。TED-T与回热循环的概念类似,具体可参考文献[129]。

PCHE具有较高的紧凑度,在高温高压条件下表现出良好的可靠性。由于PCHE的形式与板翅式换热器类似,均存在二次表面形式,此外,从现有的研究来看,PCHE的壁面厚度要高于原表面换热器的厚度,因此,在航空发动机中采用PCHE可能导致间冷器及回热器重量的上升,有关轻质PCHE的研究仍有待开展。

6.2 微通道换热器

减少换热器流道的水力直径可以显著增强换热能力,因为水力直径的减小不仅可以减小流动中的附面层厚度,还可以增加换热器的紧凑度。微通道换热器是指换热通道的水力直径远小于常规尺度换热器的换热器,微通道技术由Tuckerman和Pease于1981年提出[130]。微通道中的许多流动和传热现象与常规尺度不同,壁面的粗糙度、轴向导热、黏性加热、可压缩性等均可对微通道的流动传热起到很大影响。此外,在微通道中的气体可能因为分子分布过于稀薄而导致连续性假设不再成立。根据克努森数,研究人员将流动分为无滑移区、滑移边界区、过渡区和自由分子区。Guo和Li[131]认为大多数微通道应用仍处于无滑移区和滑移边界区,因而连续性假设仍然适用,但要考虑到边界滑移的影响。Mecili和Mezaache通过数值模拟研究了滑移边界以及轴向导热[132]、滑移边界以及黏性耗散[133]对微通道内传热的影响。Zade等[134]研究了变物性滑移流在矩形微通道内的流动传热现象,提出较小的温度变化也会导致努塞尔数的剧烈变化。Zhang等[135]通过实验研究了微细管内的流动传热现象,指出可压缩性以及黏性加热对管内流动传热具有很大的影响。Yang等[136]对管内气体流动进行了实验研究,提出在考虑气体的可压缩性后,传统公式的预测与实验结果吻合度高。Lin和Kandlikar[137-138]通过实验研究了热量损失、轴向导热、黏性加热及尺寸效应对微细管内气体流动传热的影响,指出热量损失会使实验存在比较大的不确定度,轴向导热和黏性加热对微细管内流动传热影响较大。Ebrahimi等[139]研究了纵向涡流发生器对矩形微通道内的流动传热的影响。Marshall等[140-141]开展了弯曲流道的微通道研究,研究了横截面几何结构及流动中产生的迪恩涡对通道内换热的影响。Zou和Hrnjak[142]通过实验研究了微通道换热器的流量分配问题,得到了液体流量分配的经验公式。

Williams等指出微通道技术在航空发动机热管理应用中的潜力,相比于现存最先进的紧凑板翅式换热器技术,微通道技术可以使液-气换热器的重量减少20%~30%[143]。Sheth等[144]设计了一种微通道的液-液换热器,其设计工况与 X-38 航天器热管理系统的换热器相同,与原设计相比,微通道换热器的重量减小了26%,体积减小了60%。英国Reaction公司的Sabre发动机的预冷器采用了0.98 mm直径的微细管,研究人员通过实验证实预冷器具有在0.02 s内将空气冷却至-150 ℃的能力[145]。邹正平等[146]总结了国外强预冷系统的研究现状,针对紧凑式预冷器开展了热流耦合换热机理、数值模拟、薄壁毛细管制造及检测技术等的研究工作。

从现有的研究来看,微通道技术可以显著提高换热器的紧凑度,减少换热器尺寸和重量,但在大多应用中都表现出了较大的压力损失,这是微通道技术应用于航空发动机间冷器与回热器时有待解决的问题;此外,微通道内的流动传热机理十分复杂,许多工作仍有待开展,尤其是关于微通道内的强化传热技术以及复杂型面微通道内的流动仍有待进一步的研究。

7 结 论

1) 在航空发动机中应用间冷回热循环能显著改善航空发动机的工作能力,实现间冷回热循环的关键在于间冷器及回热器的设计,航空发动机间冷器及回热器需要满足紧凑、高效、轻质、低压力损失等要求,具有良好的抗堵塞、抗污垢能力及较长的使用寿命,并且能够在高温和高压条件下稳定工作。

2) 间冷器及回热器强化换热研究有利于发动机总重量的缩减以及间冷回热循环功率和热效率的提高。高效间冷器和回热器的实现,需要对换热高效而流动低阻的换热基本元件或表面开展系统深入的应用基础研究,从不同尺度研究流体与固体壁面的相互作用过程,提出新型换热结构表面。在这过程中,“效法自然”,科学地认识理解自然现象、向自然界生物学习,或许能为提出新颖的换热表面提供一条有效的途径。

3) 即使设计研制的间冷器及回热器指标先进,实际使用还需要考虑其与发动机整机匹配的问题,具体包括:在考虑发动机几何约束的前提下,选取合理的间冷器及回热器形式;建立准确的间冷器及回热器模型,进行发动机与间冷器及回热器的参数匹配优化;开展间冷器及回热器安装优化,关注间冷器进出口流体分配器及连接管道的设计,避免流体分布的不均匀性,提高换热器的性能、减小其安装对上下游部件的影响。

4) 新型高效节能、高推重比和高机动性能航空发动机的研制对间冷器及回热器的设计提出了越来越高的要求。研制新型高效低阻、高紧凑度、满足高温高压长时间工作的热交换器的需求尤为急迫,围绕新原理、新结构、新材料和准确的热力分析计算,航空发动机用间冷器和回热器的研究将面临一系列挑战。

[1] MCDONALD C F. Low costrecuperator concept for microturbine applications[C]//ASME Turbo Expo 2000: Power for Land, Sea, and Air. New York: ASME, 2000.

[2] 杨静. 船用ICR燃气轮机一次表面回热器的性能研究[D]. 上海: 上海交通大学, 2003: 2-3.

YANG J. Research on performance of primary surfacerecuperator for ICR marine gas turbine[D]. Shanghai: Shanghai Jiao Tong University, 2003: 2-3 (in Chinese).

[3] ALVES M A, CARNEIRO H F, BARBOSA J R, et al. An insight on intercooling and reheat gas turbinecycles[J]. Proceedings of the Institution of Mechanical Engineers, Part A: Journal of Power and Energy, 2001, 215(2):163-171.

[4] MCDONALD C F, MASSARDO A F, RODGERS C, et al. Recuperated gas turbineaeroengines, part II: Engine design studies following early development testing[J]. Aircraft Engineering and Aerospace Technology, 2008, 80(3): 280-294.

[5] MCDONALD C F, MASSARDO A F, RODGERS C, et al. Recuperated gas turbineaeroengines, Part III: Engine concepts for reduced emissions, lower fuel consumption, and noise abatement[J]. Aircraft Engineering and Aerospace Technology, 2008, 80(4): 408-426.

[6] BAKER N, ROLT A. Intercooled turbofan engine de-sign and technology research in the EU framework 6 NEWAC programme[C]//Proceedings of the ISABE. Reston, VA: AIAA, 2009: 7-11.

[7] 沈虹, 周军, 陈玉洁, 等. 欧盟间冷回热循环燃气涡轮发动机发展综述[J]. 燃气涡轮试验与研究, 2016, 29(1): 10-13.

SHEN H, ZHOU J, CHEN Y J, et al. The development of intercooled recuperated cycle aero-engine in Europe Union[J]. Gas Turbine Experiment and Research, 2016, 29(1):10-13 (in Chinese).

[8] BROCKETT W, KOSCHIER A. LV100 AIPS technology—For future army propulsion[C]//ASME 1992 International Gas Turbine andAeroengine Congress and Exposition. New York: ASME, 1992.

[9] ITO Y, NAGASAKI T. Suggestion of intercooled and recuperated jet engine using already equippedcomponents as heat exchangers[C]//Proceedings of the 47th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit. Reston, VA: AIAA, 2011: 1-16.

[10] ITO Y, INOKURA N, NAGASAKI T. Conjugate heat transfer in air-to-refrigerant airfoil heat exchangers[J]. Journal of Heat Transfer, 2014, 136(8): 081703.

[11] 童传琛, 娄德仓, 朱晓华. 间冷回热涡扇发动机回热器在喷管内的安装布局研究[J]. 燃气涡轮试验与研究, 2016, 29(1): 41-46.

TONG C C, LOU D C, ZHU X H. Installation layout of recuperator in nozzle for an intercooled recuperated engine[J]. Gas Turbine Experiment and Research, 2016, 29(1): 41-46 (in Chinese).

[12] 娄德仓, 冯松涛, 康涌. 间冷回热循环发动机回热器管路系统设计优化[J]. 燃气涡轮试验与研究, 2016, 29(1): 47-52.

LOU D C, FENG S T, KANG Y. Pipe system design optimization forrecuperator of intercooled recuperated gas turbine engine[J]. Gas Turbine Experiment and Research, 2016, 29(1): 47-52 (in Chinese).

[13] 周雷, 娄德仓, 郭文, 等. 间冷回热循环发动机回热器套管结构优化[J]. 燃气涡轮试验与研究, 2016, 29(1): 53-58.

ZHOU L, LOU D C, GUO W, et al. Structural optimization onrecuperator guide vane of intercooled recuperated aero-engine[J]. Gas Turbine Experiment and Research, 2016, 29(1): 53-58 (in Chinese).

[14] 曹梦源, 唐海龙, 陈敏. 中冷回热航空涡扇发动机热力循环初步分析[J]. 航空动力学报, 2009, 24(11): 2465-2470.

CAO M Y, TANG H L, CHEN M. Preliminary analysis of thermodynamic cycle of an intercooled recuperated turbofanengine[J]. Journal of Aerospace Power, 2009, 24(11): 2465-2470 (in Chinese).

[15] 龚昊, 王占学, 康涌, 等. 间冷回热航空发动机性能计算与分析[J]. 航空动力学报, 2014, 29(6): 1453-1461.

GONG H, WANG Z X, KANG Y, et al. Performance calculation and analysis of intercooled recuperated aero-engine[J]. Journal of Aerospace Power, 2014, 29(6): 1453-1461 (in Chinese).

[16] 李刚团, 黄莺, 龚昊. 大涵道比间冷回热涡扇发动机总体方案研究[J]. 燃气涡轮试验与研究, 2016, 29(1): 1-9.

LI G T, HUANG Y, GONG H. Study of an intercooled recuperated turbofan engine with high bypassratio[J]. Gas Turbine Experiment and Research, 2016, 29(1): 1-9 (in Chinese).

[17] 刘喜岳, 张靖周, 李刚团, 等. 双U型管束模型换热器的流动和传热特性[J]. 航空学报, 2015, 36(12): 3832-3842.

LIU X Y, ZHANG J Z, LI G T, et al. Flow and heat transfer performance of double U-shaped-tubes modeled heat exchanger[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(12): 3832-3842 (in Chinese).

[18] 刘喜岳, 张靖周, 李刚团, 等. 串列U型管束换热器压降与回热效率模型实验[J]. 航空学报, 2017, 38(3): 106-114.

LIU X Y, ZHANG J Z, LI G T, et al. Model experiment on pressure drop and thermal recovery efficiency of tandem double-U-shaped-tubes heat exchangers[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(3): 106-114 (in Chinese).

[19] 刘喜岳, 张靖周, 李刚团, 等. 双U形管束换热器压降和热效率模型实验[J]. 航空动力学报, 2015, 30(11): 2592-2599.

LIU X Y, ZHANG J Z, LI G T, et al. Model experiment on pressure drop and thermal efficiency of double U-shaped tubes heat exchanger[J]. Journal of Aerospace Power, 2015, 30(11): 2592-2599 (in Chinese).

[20] 文超柱. 舰载燃气轮机间冷器的设计与研究[D]. 上海: 上海交通大学, 2009: 8-21.

WEN C Z. Design and study on intercooling heat exchanger of marine gasturbine[D]. Shanghai: Shanghai Jiao Tong University, 2009: 8-21 (in Chinese).

[21] 李贝贝. 船用燃气轮机回热器的设计与研究[D]. 哈尔滨: 哈尔滨工程大学, 2013: 7-15.

LI B B. Design and study on recuperator of marine gas turbine[D]. Harbin: Harbin Engineering University, 2013: 7-15 (in Chinese).

[22] MURRAY J J, HEMPSELL C M, BOND A. An experimental precooler for airbreathing rocket engines[J]. Journal of the British Interplanetary Society, 2001, 54 (5/6): 199-209.

[23] GOULAS A, KATHEDER K, PALIKARAS A, et al. Flow measurements and investigations in a staggered tube matrix of a heat exchanger[J]. International Journal of Heat and Technology, 2003, 21(2): 55-63.

[24] CIOFALO M, PIAZZA I D, STASIEK J A.Investigation of flow and heat transfer in corrugated-undulated plate heat exchangers[J]. Heat and Mass Transfer, 2000, 36(5): 449-462.

[25] STASIEK J, COLLINS M W, CIOFALO M, et al. Investigation of flow and heat transfer in corrugated passages—I. Experimental results[J]. International Journal of Heat and Mass Transfer, 1996, 39(1): 149-164.

[26] CIOFALO M, STASIEK J, COLLINS M W. Investigation of flow and heat transfer in corrugated passages—II. Numerical simulations[J]. International Journal of Heat and Mass Transfer, 1996, 39(1):165-192.

[27] UTRIAINEN E, SUNDÉN B. A comparison of some heat transfer surfaces for small gas turbinerecuperators[C]//ASME Turbo Expo 2001: Power for Land, Sea, and Air. New York: ASME, 2001.

[28] 梁红侠, 王秋旺, 彭波涛, 等. 微型燃气轮机回热器换热表面的对比研究[J]. 工程热物理学报, 2004, 25(4): 688-690.

LIANG H X, WANG Q W, PENG B T, et al. Comparison of heat transfer surfaces foemicroturbine recuperators[J]. Journal of Engineering Thermophysics, 2004, 25(4): 688-690 (in Chinese).

[29] GUI X H, SONG X, LI T, et al. Analysis on three-dimensional flow and heat transfer in a cross wavy primary surface recuperator for a microturbine system[J]. Thermal Science, 2015, 19(2): 489-496.

[30] DOO J H, HA M Y, MIN J K, et al. An investigation of cross-corrugated heat exchanger primary surfaces for advanced intercooled-cycle aero engines (Part-I: Novel geometry of primary surface)[J]. International Journal of Heat and Mass Transfer, 2012, 55(19-20): 5256-5267.

[31] DOO J H, HA M Y, MIN J K, et al. An investigation of cross-corrugated heat exchanger primary surfaces for advanced intercooled-cycle aero engines (Part-II: Design optimization of primary surface)[J]. International Journal of Heat and Mass Transfer, 2013, 61(20): 138-148.

[32] KIM M S, HA M Y, MIN J K, et al. Numerical study on the cross-corrugated primary surface heat exchanger having asymmetric cross-sectional profiles for advanced intercooled-cycle aeroengines[J]. International Journal of Heat and Mass Transfer, 2013, 66(20): 139-153.

[33] LEE J M, KWAN P W, SON C M, et al. Characterizations of aerothermal performance of novel cross-corrugated plate heat exchangers for advanced cycle aero-engines[J]. International Journal of Heat and Mass Transfer, 2015, 85: 166-180.

[34] 高海红, 王巍巍, 李刚团, 等. 俄罗斯间冷回热循环技术研究[J]. 燃气涡轮试验与研究, 2016, 29(1): 14-20.

GAO H H, WANG W W, LI G T, et al. The overview of Russian intercooled recuperated cycle technology[J]. Gas Turbine Experiment and Research, 2016, 29(1): 14-20 (in Chinese).

[35] GUO Z Y, LI D Y, WANG B X. A novel concept for convective heat transfer enhancement[J]. International Journal of Heat and Mass Transfer, 1998, 41(14): 2221-2225.

[36] WEBB R L, KIM N H. Principles of enhanced heattransfer[M]. NY: Taylor & Francis, 2005: 1-31.

[37] KAYS W M, LONDON A L. 紧凑式热交换器[M]. 宣益民, 张后雷, 译. 北京: 科学出版社, 1997: 43-44.

KAYS W M, LONDON A L. Compact heat exchangers[M]. XUAN Y M, ZHANG H L, translated. Beijing: Science Press, 1997: 43-44 (in Chinese).

[38] PRASAD B N, SAINI J S. Optimal thermohydraulic performance of artificially roughened solar air heaters[J]. Solar Energy, 1991, 47(2): 91-96.

[39] PRASAD B N, SAINI J S. Effect of artificial roughness on heat transfer and friction factor in a solar airheater[J]. Solar Energy, 1988, 41(6): 555-560.

[40] HAN J C, ZHANG Y M, LEE C P. Augmented heat transfer in square channels with parallel, crossed, and V-shaped angledribs[J]. Journal of Heat Transfer, 1991, 113(3): 590-596.

[41] TASLIM M E, LI T, KERCHER D M. Experimental heat transfer and friction in channels roughened with angled, V-shaped, and discrete ribs on two opposite walls[J]. Journal of Turbomachinery, 1996, 118(1): 20-28.

[42] LANJEWAR A, BHAGORIA J L, SARVIYA R M. Heat transfer and friction in solar air heater duct with W-shaped rib roughness on absorberplate[J]. Energy, 2011, 36(7): 4531-4541.

[43] AHARWAL K R, GANDHI B K, SAINI J S. Experimental investigation on heat-transfer enhancement due to a gap in an inclined continuous rib arrangement in a rectangular duct of solar airheater[J]. Renewable Energy, 2008, 33(4): 585-596.

[44] KARWA R, SOLANKI S C, SAINI J S. Heat transfer coefficient and friction factor correlations for the transitional flow regime in rib-roughened rectangularducts[J]. International Journal of Heat and Mass Transfer, 1999, 42(9): 1597-1615.

[45] BHAGORIA J L, SAINI J S, SOLANKI S C. Heat transfer coefficient and friction factor correlations for rectangular solar air heater duct having transverse wedge shaped rib roughness on the absorberplate[J]. Renewable Energy, 2002, 25(3): 341-369.

[46] SAINI R P, VERMA J. Heat transfer and friction factor correlations for a duct having dimple-shape artificial roughness for solar airheaters[J]. Energy, 2008, 33(8):1277-1287.

[47] ZHANG Y M, GU W Z, HAN J C, et al. Heat transfer and friction in rectangular channels with ribbed or ribbed-grooved walls[J]. Journal of Heat Transfer, 1994, 116(1): 58-65.

[48] LANJEWAR A M, BHAGORIA J L, AGRAWAL M K. Review of development of artificial roughness in solar air heater and performance evaluation of different orientations for double arc ribroughness[J]. Renewable and Sustainable Energy Reviews, 2015, 43: 1214-1223.

[49] HANDOYO E A, ICHSANI D, PRABOWO, et al. Numerical studies on the effect of delta-shaped obstacles’ spacing on the heat transfer and pressure drop in V-corrugated channel of solar airheater[J]. Solar Energy, 2016, 131: 47-60.

[50] GAWANDE V B, DHOBLE A S, ZODPE D B, et al. Experimental and CFD investigation of convection heat transfer in solar air heater with reverse L-shapedribs[J]. Solar Energy, 2016, 131: 275-295.

[51] PANDEY N K, BAJPAI V K. Experimental investigation of heat transfer and friction characteristics of arc-shaped roughness elements having central gaps on the absorber plate of solar airheater[J]. Journal of Solar Energy Engineering, 2016, 138(4): 041005.

[52] YADAV S, KAUSHAL M, VARUN, et al.Nusselt number and friction factor correlations for solar air heater duct having protrusions as roughness elements on absorber plate[J]. Experimental Thermal and Fluid Science, 2013, 44: 34-41.

[53] KAREEM Z S, JAAFAR M N M, LAZIM T M, et al. Passive heat transfer enhancement review in corrugation[J]. Experimental Thermal and Fluid Science, 2015, 68: 22-38.

[54] JI W T, JACOBI A M, HE Y L, et al. Summary and evaluation on single-phase heat transfer enhancement techniques of liquid laminar and turbulent pipeflow[J]. International Journal of Heat and Mass Transfer, 2015, 88: 735-754.

[55] KUMAR A, PRASAD B N. Investigation of twisted tape inserted solar water heaters—Heat transfer, friction factor and thermal performance results[J]. Renewable Energy, 2000, 19(3): 379-398.

[56] EIAMSA-ARD S, YONGSIRI K, NANAN K, et al. Heat transfer augmentation by helically twisted tapes as swirl and turbulence promoters[J]. Chemical Engineering and Processing: Process Intensification, 2012, 60:42-48.

[57] SHABANIAN S R, RAHIMI M, SHAHHOSSEINI M, et al. CFD and experimental studies on heat transfer enhancement in an air cooler equipped with different tubeinserts[J]. International Communications in Heat and Mass Transfer, 2011, 38(3): 383-390.

[58] PROMVONGE P, KOOLNAPADOL N, PIMSARN M, et al. Thermal performance enhancement in a heat exchanger tube fitted with inclined vortex rings[J]. Applied Thermal Engineering, 2014, 62(1): 285-292.

[59] KONGKAITPAIBOON V, NANAN K, EIAMSA-ARD S. Experimental investigation of heat transfer and turbulent flow friction in a tube fitted with perforated conical-rings[J]. International Communications in Heat and Mass Transfer, 2010, 37(5): 560-567.

[60] ISMAIL L S, VELRAJ R, RANGANAYAKULU C. Studies on pumping power in terms of pressure drop and heat transfer characteristics of compact plate-fin heat exchangers—A review[J]. Renewable and Sustainable Energy Reviews, 2010, 14(1): 478-485.

[61] DU J, QIAN Z Q, DAI Z Y. Experimental study and numerical simulation of flow and heat transfer performance on an offset plate-fin heat exchanger[J]. Heat and Mass Transfer, 2016, 52(9): 1791-1806.

[62] BHUIYAN AA, ISLAM A K M S. Thermal and hydraulic performance of finned-tube heat exchangers under different flow ranges: A review on modeling and experiment[J]. International Journal of Heat and Mass Transfer, 2016, 101: 38-59.

[63] NAGARANI N, MAYILSAMY K, MURUGESAN A, et al. Review of utilization of extended surfaces in heat transfer problems[J]. Renewable and Sustainable Energy Reviews, 2014, 29(7): 604-613.

[64] SHAH R K, LONDON A L. Laminar flow forced convection inducts[J]. Journal of Fluids Engineering, 1978, 102(2): 431-455.

[65] FAN J F, DING W K, ZHANG J F, et al. A performance evaluation plot of enhanced heat transfer techniques oriented for energy-saving[J]. International Journal of Heat and Mass Transfer, 2009, 52(1-2): 33-44.

[66] BEJAN A, KESTIN J. Entropy generation through heat and fluidflow[J]. Journal of Applied Mechanics, 1982, 50(2):475.

[67] 过增元, 梁新刚, 朱宏晔. 火积——描述物体传递热量能力的物理量[J]. 自然科学进展, 2006, 16(10): 1288-1296.

GUO Z Y, LIANG X G, ZHU H Y.Entransy—A physical quantity describes the ability of heat transfer of object[J]. Progress in Natural Science, 2006, 16(10): 1288-1296 (in Chinese).

[68] MISHRA M, DAS P K, SARANGI S. Second law based optimization of crossflow plate-fin heat exchanger design using genetic algorithm[J]. Applied Thermal Engineering, 2009, 29(14-15): 2983-2989.

[69] LEE S M, KIM K Y. Optimization of zigzag flow channels of a printed circuit heat exchanger for nuclear power plant application[J]. Journal of Nuclear Science and Technology, 2012, 49(3): 343-351.

[70] LEE S M, KIM K Y, KIM S W. Multi-objective optimization of a double-faced type printed circuit heat exchanger[J]. Applied Thermal Engineering, 2013, 60(1-2): 44-50.

[71] BABU B V, MUNAWAR S A. Differential evolution strategies for optimal design of shell-and-tube heat exchangers[J]. Chemical Engineering Science, 2007, 62(14): 3720-3739.

[72] CHEN Q.Entransy dissipation-based thermal resistance method for heat exchanger performance design and optimization[J]. International Journal of Heat and Mass Transfer, 2013, 60(1): 156-162.

[73] WEN J, YANG H Z, TONG X, et al. Optimization investigation on configuration parameters of serrated fin in plate-fin heat exchanger using genetic algorithm[J]. International Journal of Thermal Sciences, 2016, 101: 116-125.

[74] FESANGHARY M, DAMANGIR E, SOLEIMANI I. Design optimization of shell and tube heat exchangers using global sensitivity analysis and harmony search algorithm[J]. Applied Thermal Engineering, 2009, 29(5-6): 1026-1031.

[75] PATEL V K, RAO R V. Design optimization of shell-and-tube heat exchanger using particle swarm optimization technique[J]. Applied Thermal Engineering, 2010, 30(11-12): 1417-1425.

[76] TRAVERSO A, ZANZARSI F,MASSARDO A. Cheope: A tool for the optimal design of compact recuperators[C]//ASME Turbo Expo 2004: Power for Land, Sea, and Air. New York: ASME, 2004: 115-123.

[77] OLIVEIRA L M, NASCIMENTO M A R, MENON G J, et al. The thermal impact of using syngas as fuel in the regenerator of regenerative gas turbine engine[J]. Journal of Engineering for Gas Turbines and Power, 2009, 132(6): 201-209.

[78] WALKER A D, CARROTTE J F, ROLT A M. Duct aerodynamics for intercooled aero gas turbines: Constraints, concepts and design methodology[C]//ASME Turbo Expo 2009: Power for Land, Sea, and Air. New York: ASME, 2009: 749-758.

[79] CAMILLERI W, ANSELMI E, SETHI V, et al. Concept description and assessment of the main features of a geared intercooled reversed flow core engine[J]. Proceedings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering, 2015, 229(9): 1631-1639.

[80] ANDRIANI R, GAMMA F, GHEZZI U. Numerical analysis of intercooled and recuperated turbofan engine[J]. International Journal of Turbo & Jet-Engines, 2011, 28(2): 139-149.

[81] LUNDBLADH A, SJUNNESSON A. Heat exchanger weight and efficiency impact on jet engine transport applications: AIAA-2003-1122[R]. Reston, VA: AIAA, 2003.

[82] DEWANJI D, RAO G A, BUIJTENEN J V. Feasibility study of some novel concepts for high bypass ratio turbofan engines[C]//ASME Turbo Expo 2009: Power for Land, Sea, and Air. New York: ASME, 2009: 51-61.

[83] 龚昊, 王占学, 刘增文. 间冷回热循环航空发动机参数匹配研究[J]. 航空动力学报, 2012, 27(8): 1809-1814.

GONG H, WANG Z X, LIU Z W. Study on thermodynamic cycle parameter matching for intercooled recuperated aero-engine[J]. Journal of Aerospace Power, 2012, 27(8): 1809-1814 (in Chinese).

[84] GRÖNSTEDT T, KYPRIANIDIS K G. Optimizing the operation of the intercooled turbofan engine[C]//ASME Turbo Expo 2010: Power for Land, Sea, and Air. New York: ASME, 2010: 627-633.

[85] 刘永泉, 刘太秋, 季路成. 航空发动机风扇/压气机技术发展的若干问题与思考[J]. 航空学报, 2015, 36(8): 2563-2576.

LIU Y Q, LIU T Q, JI L C. Some problems and thoughts in the development of aero-engine fan/compressor[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(8): 2563-2576 (in Chinese).

[86] WALKER A D, REGUNATH G S, CARROTTE J F, et al. Intercooled aero-gas-turbine duct aerodynamics: Core air delivery ducts[J]. Journal of Propulsion and Power, 2012, 28(6): 1188-1200.

[87] A’BARROW C, CARROTTE J F, WALKER A D, et al. Aerodynamic performance of a coolant flow off-take downstream of an OGV[C]//ASME 2011 Turbo Expo: Turbine Technical Conference and Exposition. New York: ASME, 2011: 187-199.

[88] KWAN P W, GILLESPIE D R H, STIEGER R D, et al.Minimising loss in a heat exchanger installation for an intercooled turbofan engine[C]//ASME 2011 Turbo Expo: Turbine Technical Conference and Exposition. New York: ASME, 2011: 189-200.

[89] MISSIRLIS D, YAKINTHOS K, PALIKARAS A, et al. Experimental and numerical investigation of the flow field through a heat exchanger for aero-engine applications[J]. International Journal of Heat and Fluid Flow, 2005, 26(3): 440-458.

[90] YAKINTHOS K J, MISSIRLIS D K, PALIKARAS A C, et al. Heat exchangers for aero engine applications[C]//ASME 2006 International Mechanical Engineering Congress and Exposition. New York: ASME, 2006: 653-662.

[91] ALBANAKIS C, YAKINTHOS K, KRITIKOS K, et al. The effect of heat transfer on the pressure drop through a heat exchanger for aero engine applications[J]. Applied Thermal Engineering, 2009, 29(4): 634-644.

[92] YAKINTHOS K, DONNERHACK S, MISSIRLIS D, et al. Derivation of an anisotropic model for the pressure loss through a heat exchanger for aero engine applications[C]//ASME Turbo Expo 2009: Power for Land, Sea, and Air. New York: ASME, 2009: 221-229.

[93] VLAHOSTERGIOS Z, MISSIRLIS D, FLOUROS M, et al. Effect of turbulence intensity on the pressure drop and heat transfer in a staggered tube bundle heat exchanger[J]. Experimental Thermal and Fluid Science, 2015, 60: 75-82.

[94] YAKINTHOS K, MISSIRLIS D, PALIKARAS A, et al. Optimization of the design of recuperative heat exchangers in the exhaust nozzle of an aeroengine[J]. Applied Mathematical Modelling, 2007, 31(11): 2524-2541.

[95] MISSIRLIS D, YAKINTHOS K, SEITE O, et al.Modeling an installation of recuperative heat exchangers for an aero engine[C]//ASME Turbo Expo 2010: Power for Land, Sea, and Air. New York: ASME, 2010: 281-289.

[96] MA T, CHEN Y T, ZENG M, et al. Stress analysis of internally finned bayonet tube in a high temperature heat exchanger[J]. Applied Thermal Engineering, 2012, 43(43): 101-108.

[97] ISLAMOGLU Y. Numerical analysis of the influence of a circular fin with different profiles on the thermal characteristics in a ceramic tube of heat transferequipment[J]. International Journal of Pressure Vessels and Piping, 2004, 81(7): 583-587.

[98] ZENG M, MA T, SUNDÉN B, et al. Effect of lateral fin profiles on stress performance of internally finned tubes in a high temperature heat exchanger[J]. Applied Thermal Engineering, 2013, 50(1): 886-895.

[99] XU S G, ZHAO Y L. Using FEM to determine the thermo-mechanical stress in tube to tube-sheet joint for the SCC failure analysis[J]. Engineering Failure Analysis, 2013, 34(6): 24-34.

[100] LIU L, DING N, SHI J B, et al. Failure analysis of tube-to-tubesheet welded joints in a shell-tube heat exchanger[J]. Case Studies in Engineering Failure Analysis, 2016, 7: 32-40.

[101] CHEN H, GONG J, GENG L, et al. Finite element prediction of residual stresses and thermal distortion in a brazed plate-fin structure[J]. Journal of Pressure Equipment and Systems, 2005, 3: 118-124.

[102] PONYAVIN V, SUBRAMANIAN S, DELOSIER C R, et al. Stress analysis of a high temperature heat exchanger used in an advanced nuclear reactor[C]//ASME 2005 International Mechanical Engineering Congress and Exposition. New York: ASME, 2005: 481-489.

[103] KAWASHIMA F, IGARI T, MIYOSHI Y, et al. High temperature strength and inelastic behavior of plate-fin structures for HTGR[J]. Nuclear Engineering and Design, 2007, 237(6): 591-599.

[104] MA H Q, CAI W H, ZHENG W K, et al. Stress characteristics of plate-fin structures in the cool-down process of LNG heat exchanger[J]. Journal of Natural Gas Science and Engineering, 2014, 21: 1113-1126.

[105] MA H Q, CAI W H, YAO Y, et al. Investigation on stress characteristics of plate-fin structures in the heat-up process of LNG heat exchanger[J]. Journal of Natural Gas Science and Engineering, 2016, 30: 256-267.

[106] MA H Q, CHEN J, CAI W H, et al. The influence of operation parameters on stress of plate-fin structures in LNG heat exchanger[J]. Journal of Natural Gas Science and Engineering, 2015, 26: 216-228.

[107] MA H Q, HOU C Q, YANG R X, et al. The influence of structure parameters on stress of plate-fin structures in LNG heat exchanger[J]. Journal of Natural Gas Science and Engineering, 2016, 34: 85-99.

[108] ZHANG J, MA T, ZENG M, et al. Direct-coupling simulation of thermal-hydraulic and stress analysis in a cross-wave primary surface heat exchanger[C]//ASME 2014 International Mechanical Engineering Congress and Exposition. New York: ASME, 2014.

[109] SCHOENENBORN H, EBERT E, SIMON B, et al. Thermomechanical design of a heat exchanger for a recuperative aeroengine[J]. Journal of Engineering for Gas Turbines & Power, 2004, 128(4): 187-193.

[110] HEATIC. The exceptional performance ofHeatric PCHE heat exchangers[EB/OL]. (2016-11-15) http://www.heatric.com/heat_exchanger_performance.html, 2016.

[111] NIKITIN K, KATO Y, NGO L. Printed circuit heat exchanger thermal-hydraulic performance insupercritical CO2experimental loop[J]. International Journal of Refrigeration, 2006, 29(5): 807-814.

[112] TSUZUKI N, KATO Y, ISHIDUKA T. High performance printed circuit heat exchanger[J]. Applied Thermal Engineering, 2007, 27(10): 1702-1707.

[113] PRA F, TOCHON P, MAUGET C, et al. Promising designs of compact heat exchangers for modular HTRs using the Brayton cycle[J]. Nuclear Engineering and Design, 2008, 238(11): 3160-3173.

[114] KIM D E, KIM M H, CHA J E, et al. Numerical investigation on thermal-hydraulic performance of new printed circuit heat exchanger model[J]. Nuclear Engineering and Design, 2008, 238(12): 3269-3276.

[115] KIM I H, NO H C, LEE J I, et al. Thermal hydraulic performance analysis of the printed circuit heat exchanger using a helium test facility and CFD simulations[J]. Nuclear Engineering and Design, 2009, 239(11): 2399-2408.

[116] FIGLEY J, SUN X D, MYLAVARAPU S K, et al. Numerical study on thermal hydraulic performance of a printed circuit heat exchanger[J]. Progress in Nuclear Energy, 2013, 68: 89-96.

[117] MYLAVARAPU S, SUN X D, FIGLEY J, et al. Investigation of high-temperature printed circuit heat exchangers for very high temperature reactors[J]. Journal of Engineering for Gas Turbines and Power, 2009, 131(6): 062905.

[118] MYLAVARAPU S K, SUN X D, CHRISTENSEN R N, et al. Fabrication and design aspects of high-temperature compact diffusion bonded heat exchangers[J]. Nuclear Engineering and Design, 2012, 249(10): 49-56.

[119] MYLAVARAPU S K, SUN X D, GLOSUP R E, et al. Thermal hydraulic performance testing of printed circuit heat exchangers in a high-temperature helium test facility[J]. Applied Thermal Engineering, 2014, 65(1-2): 605-614.

[120] MA T, LI L, XU X Y, et al. Study on local thermal-hydraulic performance and optimization of zigzag-type printed circuit heat exchanger at high temperature[J]. Energy Conversion and Management, 2015, 104: 55-66.

[121] MA T, XIN F, LI L, et al. Effect of fin-endwall fillet on thermal hydraulic performance of airfoil printed circuit heat exchanger[J]. Applied Thermal Engineering, 2015, 89: 1087-1095.

[122] SON S, LEE Y, LEE J I. Development of an ad-vanced printed circuit heat exchanger analysis code for realistic flow path configurations near header regions[J]. International Journal of Heat and Mass Transfer, 2015, 89: 242-250.

[123] YOON S J, SABHARWALL P, KIM E S. Numerical study on crossflow printed circuit heat exchanger for advanced small modular reactors[J]. International Journal of Heat and Mass Transfer, 2014, 70(3): 250-263.

[124] YOON S H, NO H C, KANG G B. Assessment of straight, zigzag, S-shape, and airfoil PCHEs for intermediate heat exchangers of HTGRs and SFRs[J]. Nuclear Engineering and Design, 2014, 270(5): 334-343.

[125] KIM I H, ZHANG X Q, CHRISTENSEN R, et al. Design study and cost assessment of straight, zigzag, S-shape, and OSF PCHEs for aFLiNaK-SCO2secondary heat exchanger in FHRs[J]. Annals of Nuclear Energy, 2016, 94: 129-137.

[126] URQUIZA E, LEE K, PETERSON P F, et al. Multiscale transient thermal, hydraulic, and mechanical analysis methodology of a printed circuit heat exchanger using an effective porous media approach[J]. Journal of Thermal Science and Engineering Applications, 2013, 5(4): 041011.

[127] KUMAR V, PANDA P, MONGIA H. Conceptual design of aeropropulsion engine heat exchangers part 2: Offset fin micro channels[C]//Proceedings of 51th AIAA Aerospace Sciences Meeting Including the New Horizons Forum and Aerospace Exposition. Reston, VA: AIAA, 2013.

[128] PANDA P, KUMAR V, MONGIA H. Conceptual design of aeropropulsion engine heat exchangers part 3: Printed circuit heat exchanger[C]//Proceedings of 51th AIAA Aerospace Sciences Meeting Including the New Horizons Forum and Aerospace Exposition. Reston, VA: AIAA, 2013.

[129] PANDA P, KUMAR V, MONGIA H, et al. Innovative approaches for reducing CO2emissions of aviation engines part 4: Turbine exhaust driven thermal cycle TED-T: AIAA-2012-4230[R]. Reston, VA: AIAA, 2012.

[130] TUCKERMAN D B, PEASE R F W. High-performance heat sinking for VLSI[J]. IEEE Electron Device Letters, 1981, 2(5):126-129.

[131] GUO Z Y, LI Z X. Size effect on microscale single-phase flow and heat transfer[J]. International Journal of Heat and Mass Transfer, 2003, 46(1):149-159.

[132] MECILI M, MEZAACHE E H. Slug flow-heat transfer in parallel plate microchannel including slip effects and axial conduction[J]. Energy Procedia, 2013, 36(16): 268-277.

[133] MECILI M, MEZAACHE E H. Analytical prediction for slip flow-heat transfer inmicrotube and parallel plate microchannel including viscous dissipation[J]. International Journal of Heat and Technology, 2011, 29(2): 79-86.

[134] ZADE A Q, RENKSIZBULUT M, FRIEDMAN J. Heat transfer characteristics of developing gaseous slip-flow in rectangular microchannels with variable physical properties[J]. International Journal of Heat and Fluid Flow, 2011, 32(1): 117-127.

[135] ZHANG T T, JIA L, LI C W, et al. Experimental study on single-phase gas flow in microtubes[J]. Journal of Heat Transfer, 2011, 133(11): 111703.

[136] YANG C Y, CHEN C W, LIN T Y, et al. Heat transfer and friction characteristics of air flow in microtubes[J]. Experimental Thermal and Fluid Science, 2012, 37(2): 12-18.

[137] LIN T Y, KANDLIKAR S G. Heat transfer investigation of air flow inmicrotubes-Part I: Effects of heat loss, viscous heating, and axial conduction[J]. Journal of Heat Transfer, 2013, 135(3): 317031-317039.

[138] LIN T Y, KANDLIKAR S G. Heat transfer investigation of air flow in microtubes-Part II: Scale and axial conduction effects[J]. Journal of Heat Transfer, 2013, 135(3): 317041-317046.

[139] EBRAHIMI A, ROOHI E, KHERADMAND S. Numerical study of liquid flow and heat transfer in rectangular microchannel with longitudinal vortex generators[J]. Applied Thermal Engineering, 2015, 78: 576-583.

[140] MARSHALL S D, ARAYANARAKOOL R, BALASUBRAMANIAM L, et al. Heat exchanger improvement via curved microfluidic channels: Part 1—Impact of cross-sectional geometry and channel design on heat transfer enhancement[C]//ASME 2016 5th International Conference on Micro/Nanoscale Heat and Mass Transfer. New York: ASME, 2016.

[141] MARSHALL S D, ARAYANARAKOOL R, BALASUBRAMANIAM L, et al. Heat exchanger improvement via curved microfluidic channels: Part 2—Investigation into heat transfer enhancement due to the dynamics of dean vortices[C]//ASME 2016 5th International Conference on Micro/Nanoscale Heat and Mass Transfer. New York: ASME, 2016.

[142] ZOU Y, HRNJAK P S. Experiment and visualization on R134a upward flow in the vertical header of microchannel heat exchanger and its effect on distribution[J]. International Journal of Heat and Mass Transfer, 2013, 62(1): 124-134.

[143] WILLIAMS M, MULEY A, BOLLA J, et al. Advanced heat exchanger technology for aerospace applications: SAE-2008-01-2903[R].Warrendale, PA: SAE, 2008.

[144] SHETH R B, HUMBLE P H, WEGENG R S, et al. Performance characterization of a microchannel liquid/liquid heat exchanger throughout an extended duration life test[C]//Proceedings of the 41st International Conference on Environmental Systems. Reston, VA: AIAA, 2011.

[145] VARVILL R, BOND A. The SKYLON spaceplane—Progress torealisation[J]. Journal of the British Interplanetary Society, 2008, 61(10): 22-32.

[146] 邹正平, 刘火星, 唐海龙, 等. 高超声速航空发动机强预冷技术研究[J]. 航空学报, 2015, 36(8): 2544-2562.

ZOU Z P, LIU H X, TANG H L, et al. Precooling technology study of hypersonic aeroengine[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(8): 2544-2562 (in Chinese).

(责任编辑: 鲍亚平, 李明敏)

URL: www.cnki.net/kcms/detail/11.1929.V.20170301.0913.002.html

*Corresponding author. E-mail: ymxuan@nuaa.edu.cn

A review of research on intercoolers and recuperators in aero-engines

ZHAO Bi, XUAN Yimin*

CollegeofEnergyandPowerEngineering,NanjingUniversityofAeronauticsandAstronautics,Nanjing210016,China

To satisfy the demands for cheaper and environment-friendly aero-engines of future aircraft, intercooled recuperated cycle has been given much attention to in the past few years. Research on intercoolers and recuperators in aero-engines has become one of the key factors restricting the development of aero-engines that utilizing intercooled recuperated cycle. Research background of intercooled recuperated aero-engines is briefly introduced. Studies on heat transfer surfaces of intercoolers and recuperators in intercooled recuperated aero-engine both home and abroad are reviewed, as well as research on optimization of heat exchangers, installation and use of intercoolers and recuperators in intercooled recuperated aero-engines and the development of new type of high temperature heat exchanger technologies. Future research on intercoolers and recuperators in intercooled recuperated aero-engines is also proposed.

aero-engines; intercoolers; recuperators; enhanced heat transfer; high temperature heat exchanger; printed circuit heat exchanger; micro channel heat exchanger

2016-11-15; Revised: 2016-12-19; Accepted: 2017-01-21; Published online: 2017-03-01 09:13

V231.1; O354

A

1000-6893(2017)09-520934-21

2016-11-15; 退修日期: 2016-12-19; 录用日期: 2017-01-21; 网络出版时间: 2017-03-01 09:13

www.cnki.net/kcms/detail/11.1929.V.20170301.0913.002.html

*通讯作者.E-mail: ymxuan@nuaa.edu.cn

赵璧, 宣益民. 航空发动机间冷器及回热器发展研究综述[J]. 航空学报, 2017, 38(9): 520934. ZHAO B, XUAN Y M. A review of research on intercoolers and recuperators in aero-engines[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(9): 520934.

http://hkxb.buaa.edu.cn hkxb@buaa.edu.cn

10.7527/S1000-6893.2017.620934