废气自循环利用生物质炭化装备设计与性能研究

2017-11-17张善文张燕军

缪 宏,江 城,梅 庆,张善文※,张燕军

废气自循环利用生物质炭化装备设计与性能研究

缪 宏1,2,江 城2,梅 庆2,张善文2※,张燕军2

(1. 农业部现代农业装备重点实验室,南京 210014;2. 扬州大学机械工程学院,扬州 225000)

为有效解决现阶段生物质炭化设备存在的炭产率低、炭品质差、余气不能循环利用而污染环境、副产物不能有效分离等问题,设计并研制了一套废气自循环生物质炭化装备,对其炭化炉主体、加热系统、焦油回收装置、余气循环装置、温度压力监控系统分别进行了详细设计和参数确定,并以炭化炉主体和焦油回收装置为加热和冷却对象,采用有限元方法对其进行传热性能研究,最后对其进行了炭化试验研究。结果表明:生物质炭化装备能够满足制炭、副产物回收、废气循环利用、工艺参数精确控制等要求;炉体门框上部温度分布不均,其余炉体内部温度分布均匀,温度梯度平缓,可对生物质进行均匀加热;焦油回收装置在三级冷却水进口流速分别为0.045、0.03、0.015 m/s时,冷却温降分别为:271、111、61 ℃,烟气温度从500 ℃降温到50 ℃,冷却效果显著,并可对挥发分中的焦油和木醋液进行分离;影响炭产率、热值、能源得率的因素顺序为:炭化终温>保温时间>升温速率。炭产率与能源得率呈正相关,而两者又与热值成负相关。炭化条件在升温速率3 ℃/min、炭化终温450 ℃、保温时间3 h工况下较好,在此条件下的炭得率为54.2%,热值为25 767 kJ/kg,能源得率为84.8%。

生物质;炭化;设计;余气回收;焦油;净化

0 引 言

在能源短缺、生态环境严重污染、温室效应加重的今天,生物质能源的开发利用符合可持续发展的客观规律,有利于促进中国的能源结构调整,减轻对化石能源的依赖,加大可再生能源利用比例,减少能源进口,促进中国的经济转型,使国民经济健康平稳的发展[1-3];有利于缓解当前化石能源带来的种种生态环境污染破坏问题,建立清洁可再生的能源体系;有利于拓宽人类的能源利用总量,缓解能源短缺的压力,提高全民的生活质量。相比生物质制气[4-7]、制油[8-11]而言,生物质炭化投入成本低,设备要求不高,且生物质炭用途广泛[12-13],除了可做燃料外,还可以用改良土壤[14-15],吸附重金属[16-17]、农药[18]、污染物等[19],降低温室气体排放[20-21],改善水质[22]等。生物质热解炭化技术虽取得一定进展,但仍大部分停留在传统土窑烧炭的技术层次上,存在制炭率低、炭品质差、劳动强度大、劳动环境差、环境污染重、效率低、周期长等缺点,以致于生物质制炭不能大面积的推广应用。

近年来,国内科研院所和企业逐步重视生物质炭化装备的开发,在传统生物质炭化工艺的基础上,开展了生物质炭化技术装备与工艺的研究。目前中国生物质炭化装备按作业是否连续分为固定床和移动床两类,按加热方式分为内热式、外热式、自燃式3类。农业部规划设计研究院丛宏斌等[23]针对传统生物质炭化装备能源消耗大、炭产率低等问题,设计了内加热连续式生物质炭化装备。南京农业大学胡燕等[24]针对农作物秸秆容易烧透灰化的问题设计了热辐射式秸秆炭化炉,采用高温辐射使作物秸秆炭化,并基于ATmega16中央处理器开发了温度控制系统,能够实时测量显示各点的温度,使炭化温度能够得以控制。安徽师范大学赵敏[25]设计并制造了金字塔形多管微波炭化炉,利用微波搅拌器解决了微波加热炭化炉体内温度不均匀的问题。丹麦科技大学Bech等[26]开发了离心回转式生物质炭化装备,利用回转炉的旋转使得热气流做离心回转从而实现生物质颗粒均匀连续热解。

针对目前现阶段生物质炭化设备存在的炭产率低、炭品质差、余气不能循环利用而污染环境、副产物不能有效分离等问题[27-30],本文设计开发了一套废气自循环生物质炭化装备,从炭化过程工艺要求出发,设计炭化炉的炉体、加热系统、焦油回收装置、余气循环装置、温度压力监控系统,采用有限元方法对炭化炉和焦油回收装置进行设计验证。

1 废气自循环生物质炭化装备总体结构设计

针对当前生物质炭化设备存在的废气污染环境、炭得率低、副产物未回收等问题,其需满足以下设计准则:1)废气循环利用、无污染;2)副产物焦油、木醋液能够回收;3)工艺参数控制精确;4)物料适应性好;5)保温性能好;6)密闭性能好;7)安全可靠;8)结构简单、操作方便。

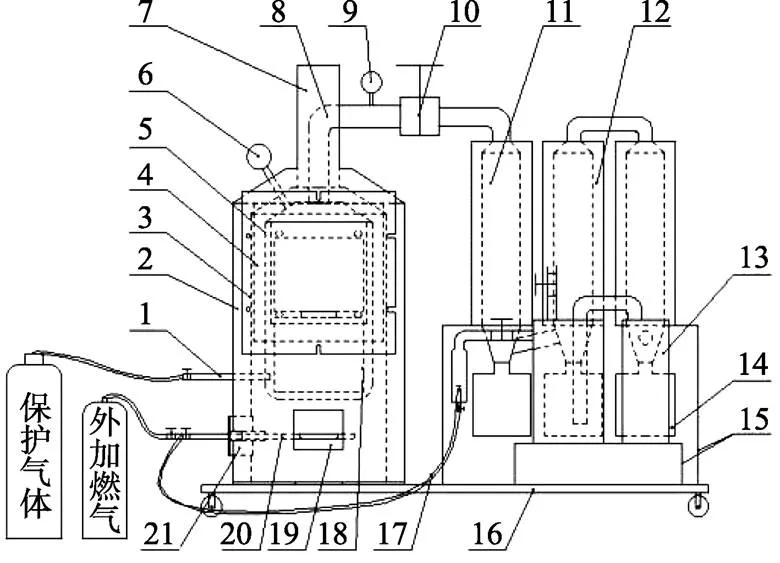

废气自循环生物质炭化装备主要由炭化炉主体、焦油(木醋液)回收装置、余气回收循环装置、加热系统、温度压力监控系统5部分组成,如图1和图2所示。炭化炉主体呈立式结构,内胆(反应釜)置于外胆之中,外胆包围的内胆下方为燃烧盘加热区域,内外胆之间形成加热烟道;外胆外侧为保温层,防止大量热量散发到空气中降低热利用率;炉门口连接内胆,大小确保能够通过装生物质的置炭架,炉门口与炉门之间设计密封结构,防止炭化过程中空气的进入影响炭化品质;外烟道与外胆相连用于排放加热废气,内烟道与内胆相连用于排放炭化过程中的挥发分;内胆上还留有保护气体进气通道以及温度、压力传感器接口,外胆上留有点火观察口以及燃烧盘位置调节口。焦油(木醋液)回收装置为三级冷凝装置,每级冷凝装置外侧都被冷却水桶包裹着,各冷却水桶独立采用下进上出的方式依靠冷却水带走炭化过程中挥发分的热量,从而使得焦油、木醋液得以冷凝回收,每级冷凝装置下端都连接有焦油、木醋液存储桶,焦油(木醋液)回收装置与内烟道通过阀门连接。余气回收循环装置用以将除去焦油、木醋液的烟气回收引入到燃烧盘中燃烧,节约炭化所需外在热源。加热系统主要由双通道燃烧盘以及燃烧盘高度调节机构和阀门组成,燃烧盘设计成外加燃气与自产燃气分别独立的双通道结构,以实现两者的配合加热。温度压力监控系统主要包括温度、压力传感器,以及各个用以调节炭化过程中温度、压力的阀门。其主要技术指标和技术参数如表1所示。

1. 保护气体进气口 2. 保温层 3. 炭化炉外胆 4. 炉门 5. 炭化炉内胆(反应釜) 6. 温度传感器 7. 外烟道 8. 内烟道 9. 压力传感器 10. 阀门 11. 焦油、木醋液回收装置 12. 冷却腔体 13. 废气收集循环装置 14. 焦油、木醋液存储桶 15. 支撑架 16. 可移动平台 17. 通气软管 18. 置炭架 19. 点火观察口 20. 双通道燃烧盘 21. 燃烧盘高度调节机构

图2 废气自循环生物质炭化成套装备实物图

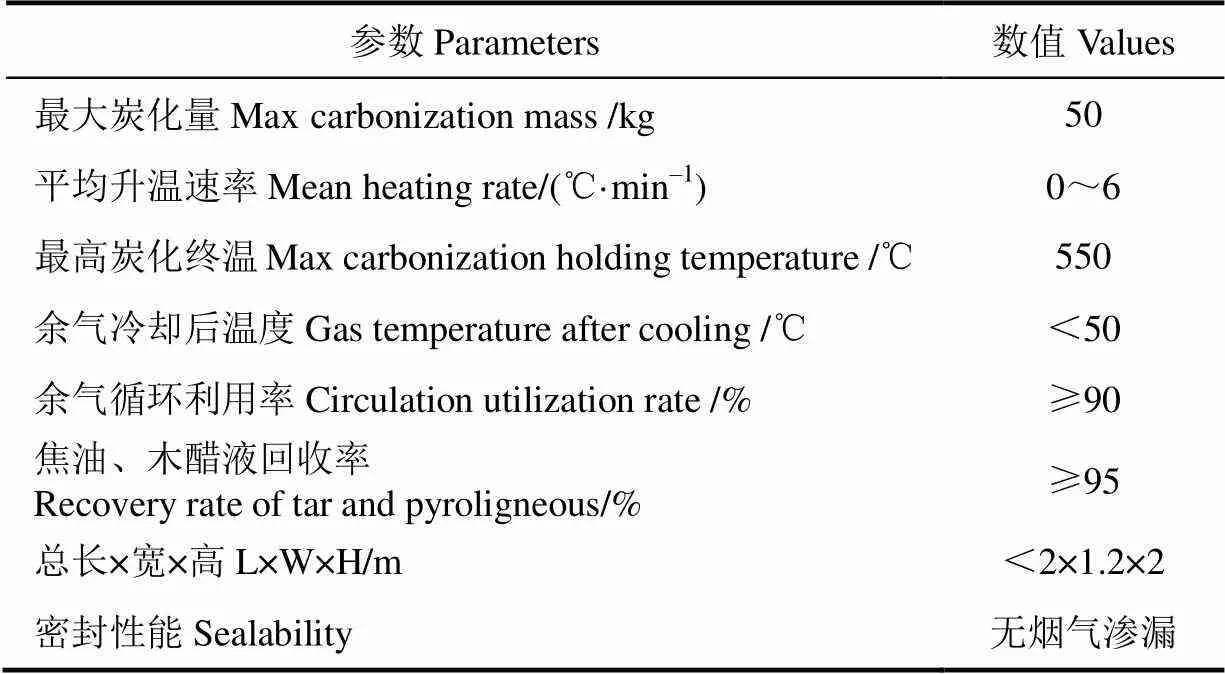

表1 废气自循环生物质炭化成套装备设计参数

2 废气自循环生物质炭化装备的设计与实现

2.1 炉体的设计与参数确定

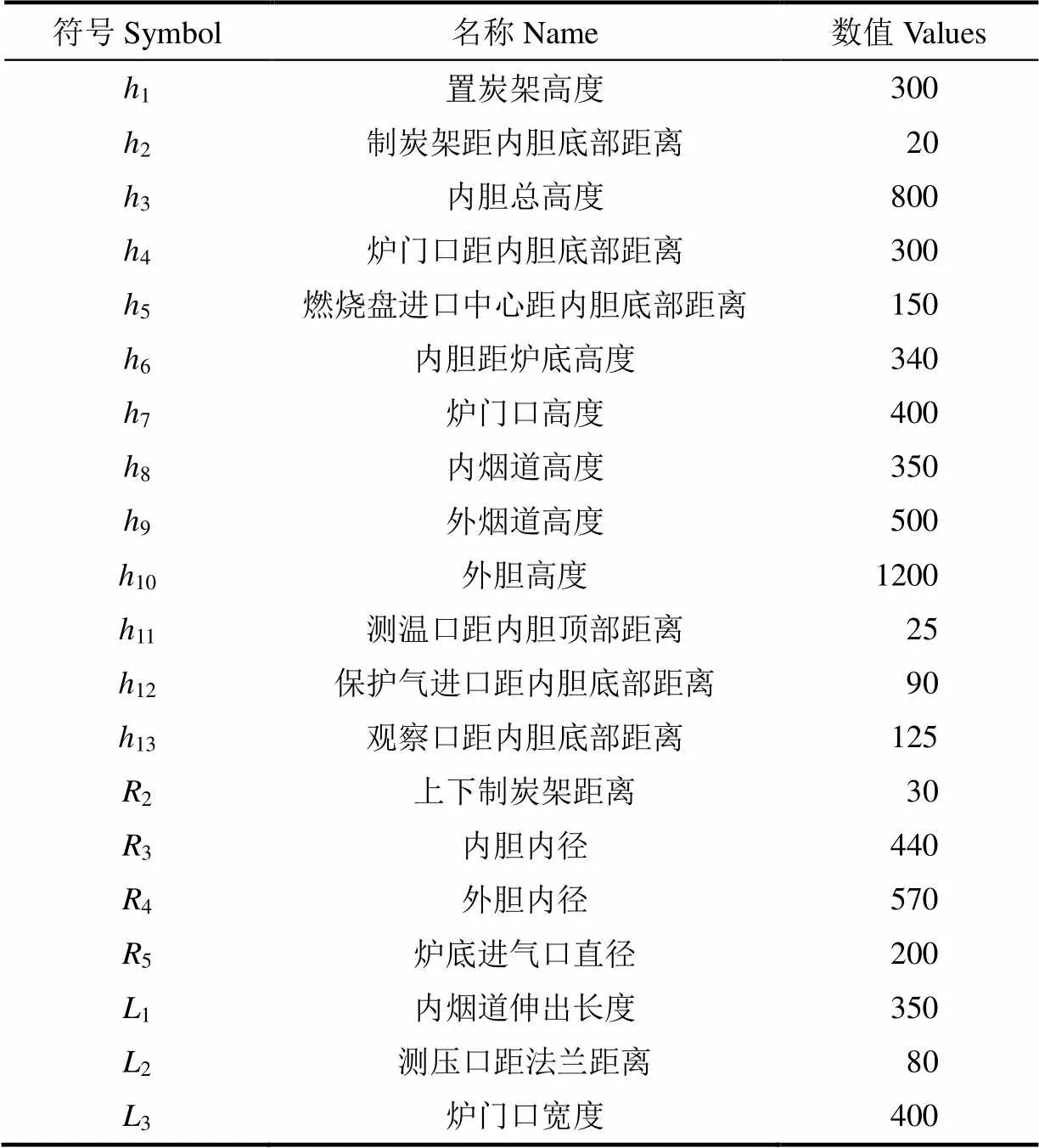

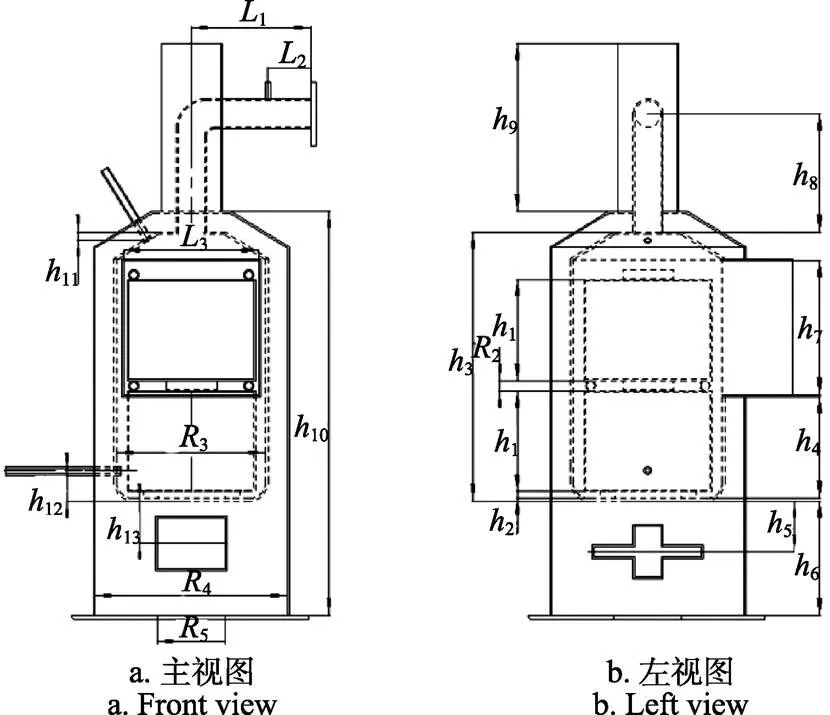

废气自循环生物质炭化成套装备采用外加热的形式,因此炉体采用圆筒形内外胆的结构形式。由于生物质原料为颗粒状,炭化后又极易粉碎,为了方便将生物质原料送进内胆和从内胆中取出生物质炭,采用置炭架整体放入和取出的的方案,根据置炭架的具体尺寸结合互不干涉原则便可以确定整个炉体的尺寸,炉体各主要尺寸的确定及确定依据见表2,各尺寸代号位置示意图如图3所示。

2.2 加热系统的设计

加热系统主要包括燃烧盘以及燃烧盘高度调节机构,所设计的燃烧盘结构如图4所示,为双通道结构形式,内环为自产废气燃烧火焰出口,外环为外加燃料燃烧火焰出口,内外环分别通过流量调节阀门与软管连接,整个燃烧盘采用20 mm×1.5 mm的310S不锈钢圆管经弯曲焊接而成,为了对应内胆炉底尺寸,设计外环直径为300 mm,内环直径为150 mm,内外环上分别间隔15 mm均匀分布有1.5 mm的出火孔。其工作过程为:在炭化初期,打开外环流量调节阀门,利用外加燃气进行加热,当有一定的自产可燃气产生时,打开内环流量调节阀门,优先由自产可燃气加热,此时可适当调小或关闭外加燃气的阀门,当后期自产可燃气较少供热不足时,可适当调大外加燃气的阀门,从而满足整个炭化过程供热需求。

表2 炉体主要尺寸及确定依据

注:炉体主要尺寸见表2。

1. 凹槽 2. 可移动挡板 3. 蝶型螺母 4. 定挡板 5. 燃烧盘进口框 6. 六角螺栓 7. 燃烧盘 8. 螺栓 9. 移动挡块 10. 燃烧盘进口道

2.3 焦油回收装置设计

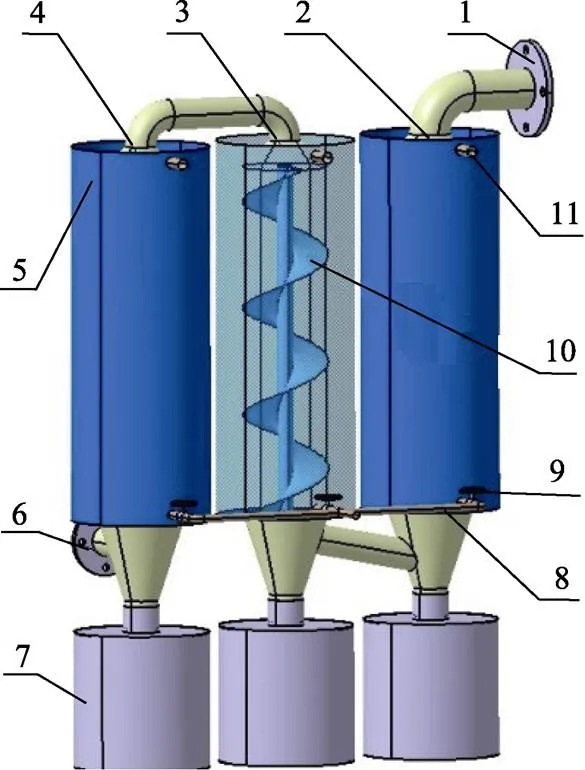

生物质炭化过程中会产生大量的挥发分,包括可冷凝的焦油、木醋液等液态副产物以及CO、CO2、H2、CmHn等气态副产物,黏度较大的焦油与木醋液若不能有效分离回收,将堵塞管路影响余气的循环利用甚至导致严重的安全事故。焦油回收装置采用三级冷凝结构形式,I级冷凝装置的进气口法兰与炉体内烟道出气口法兰通过蝶阀相连接,炭化产生的挥发分呈S型依次经过三级冷凝装置得以冷却,III级冷凝装置留有出气口以连接余气循环装置,各级冷凝装置下部都呈倒锥形结构并通过螺纹连接储液桶。由于各级冷凝装置进气初温及冷却范围不一样,因此各级冷凝装置外围设有独立的冷却水桶,下方的冷却水进口通过3个独立的闸阀可根据工艺需求控制各自的进水流量。为了增加挥发分接触换热面积,各级冷凝机构内部设有螺旋挡板,其还可通过重力与离心作用将冷凝下的焦油与木醋液聚集在螺旋挡板上最终流入储液桶,从而提高回收效率,结构如图5所示。

1. 进气口 2. I级冷凝 3. II级冷凝 4. III级冷凝 5. 冷却水桶 6. 出气口 7. 储液通 8. 进水管 9. 闸阀 10. 螺旋挡板 11. 出水口

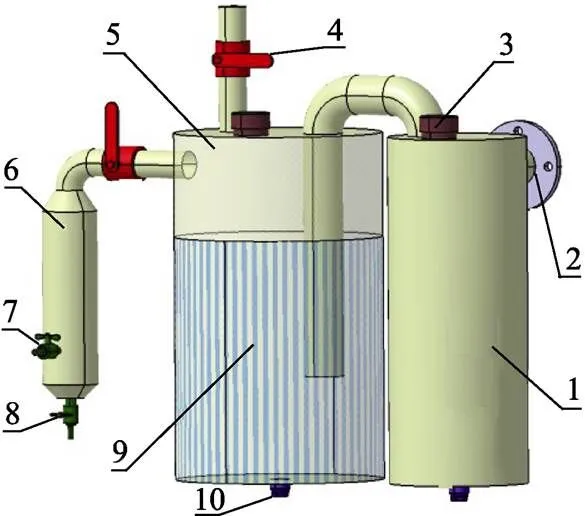

2.4 余气循环装置设计

经冷凝去除焦油、木醋液等液态副产物的挥发分已变为可燃气可供循环加热利用,余气循环装置结构如图6所示,采用双桶结构防止外部空气的进入,密封桶里装有水,伸入水中的通气管道不但能利用压力差将余气以气泡形式排出水面,还能使余气经过水进一步过滤除去上级未完全冷凝的杂质。为了防止炉体冷却过程中内部压力变小密封水倒吸,在进气口与密封桶之间设置了防倒吸桶,这样密封水就不会进入到焦油回收装置中。在密封桶与防倒吸桶的上下两端均设有观察口与放液口,用于观察、添加水、放液。密封桶用球阀连接两路出气口,一个用于紧急情况下直接放气,一个与装有干燥剂的除水分装置相连,其再通过两路出气口分别将干燥的洁净余气引入到燃烧盘燃烧以及储存罐存储。

1. 防倒吸桶 2. 进气口 3. 观察口 4. 紧急备用出气口 5. 密封桶 6. 除水分装置 7. 余气循环燃烧出气口 8. 余气存储出气口 9. 密封水 10. 放液口

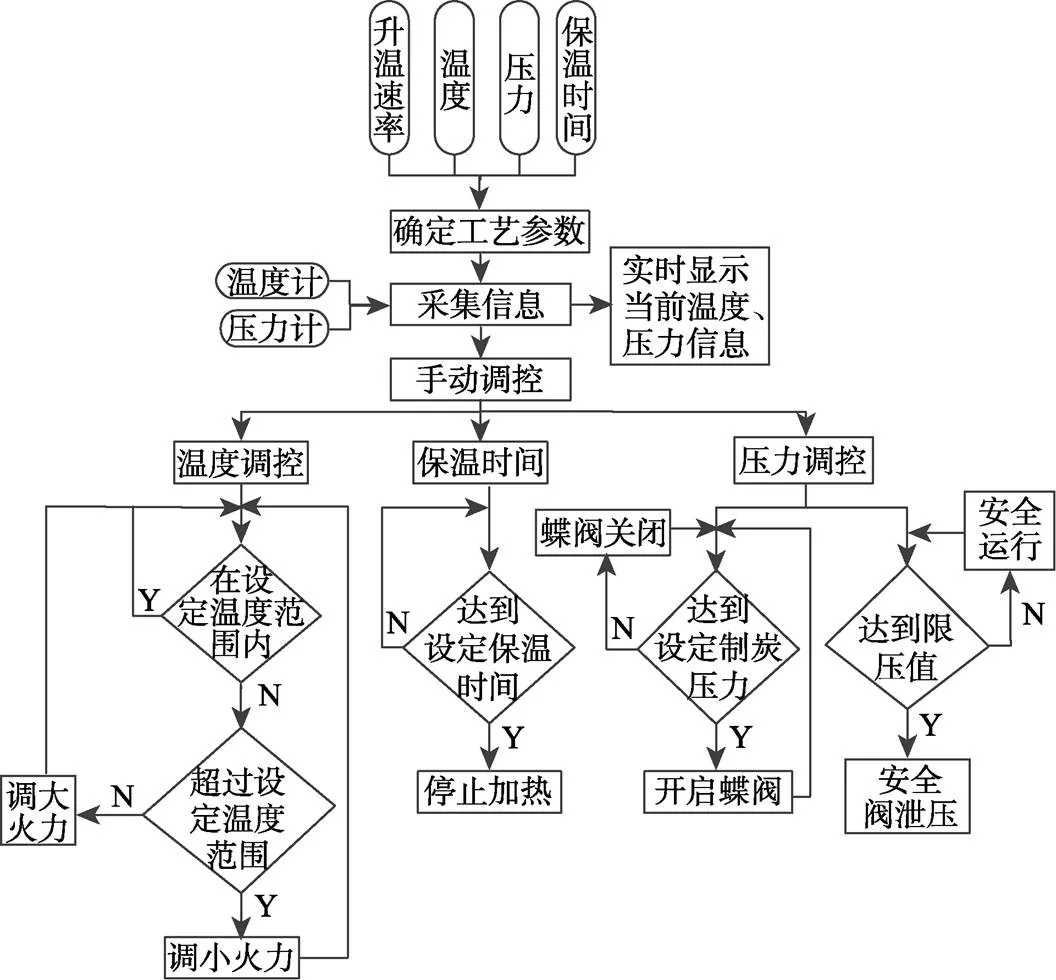

2.5 温度压力监控调节系统设计

炭化装备的温度与压力监控系统主要实现炭化温度与压力的实时测量与并根据显示结果通过调节阀门的开闭量使炭化过程按照给定工艺参数进行控制,其工作流程图如图7所示。生物质炭化过程中各阶段的升温速率、反应终温、保温时间等工艺参数对炭化品质都有很大的影响,首先设定好各工艺参数值,炭化过程中温度传感器实时显示炭化温度信息,据此并对照既定的升温速率进行温度调控,当温度不在所设定的温度范围内时便通过调小/大火力(即控制可燃气流量)使温度回归到设定的温度范围,当达到炭化终温时调整火力进入保温状态,经过设定的保温时间后关闭热源随炉冷却。压力传感器实时显示炉胆内部烟气压力,当达到一定值时便打开蝶阀,使烟气依次经过焦油回收与余气循环利用装置,一旦管路发生堵塞故障时,随着炉体内部压力的增大会伴随着爆炸的危险,安全阀则用来避免此危险,一旦炉体内部压力超过限定值,安全阀便自动打开泄压从而保证安全。

图7 温度与压力监控系统工作流程图

3 炭化炉设备的传热性能

3.1 炉体传热性能

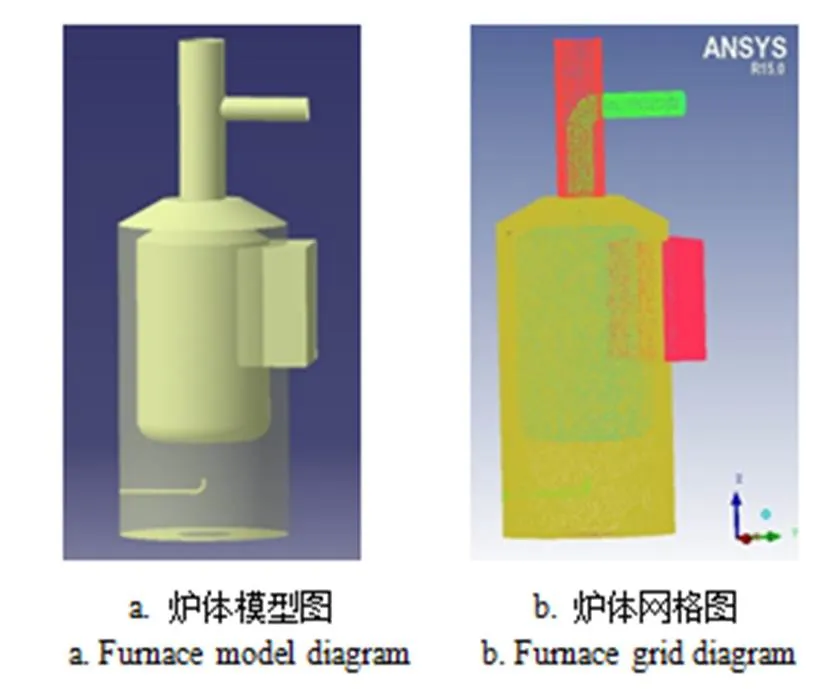

以炉体结构作为仿真对象,模拟加热过程中炭化釜内部的温度分布。炉体结构物理模型如图8a所示。该模型不考虑炉门具体结构及密封形式,将燃烧盘简化为一个从中心传热的火焰出口,将保温层的隔热理想化为最佳,即不考虑保温层的影响而将外壁面设置为恒定温度。

在ICEM CFD软件导入几何体,依次构建空气进口面In-air、外烟道出口面Out1、内烟道出口面Out2、外加燃气进口面In-hot、将外胆壁面设置为Out-wall,内胆壁面设置为In-wall,炉门及炉门框设置为Box,分别设置外加热源管、外烟道、内烟道为Hot-tool、Out-tool和In-tool,构建内胆里的流体域为In-fluent,内胆与外胆之间的流体域为Out-fluent。设置网格尺寸时将较小的面限制为10 mm,较大的面及流体域设置为20 mm,经平滑的网格质量满足要求,划分结果如图8b所示,共有网格单元655 965个,节点145 239个。

具体设置如下:1)求解模型设定:因涉及到能量传输,故需启动能量方程;由于气体的组分输运属于湍流流动,湍流模型选用计算精度较好的RNG-模型;同时启动组分输运与化学反应模型,选择涡耗散模型(Eddy-Dissipation),混合材料选择methane-air,其组分列表从上到下依次为CH4、O2、CO2、H2O和N2,设置Reactions栏里的化学反应式为:CH4+2O2→CO2+2H2O。2)材料及区域条件:由于燃烧产生的高温会使各组分的比热随温度的变化而发生变化,故在Materials里设置CH4、O2、CO2、H2O和N2的比热为分段多项式方式(piecewise-polynomial),因模拟的是空烧状态,故内胆里的流体域In-fluent定义为Air,内胆与外胆之间的流体域Out-fluent则为methane-air。3)入口及出口条件:定义空气进口In-air为速度入口,其水力直径为200 mm,湍流强度设定为10%,温度为298 K,速度设置为0.02 m/s,氧气质量分数为0.23。定义燃气进口In-hot也为速度入口,其水力直径为16 mm,湍流强度设定为10%,温度为298 K,速度设置为1.2 m/s,甲烷质量分数为1。外烟道出口Out1与内烟道出口Out2都设置为压力出口,回流温度为298 K(室温)。4)壁面热边界条件:由于整个炉体外壁面具有隔热性能较好的保温层,忽略保温层的内部温度的变化,直接考虑保温后的效果,将外胆及炉门等与外界空气接触的壁面设置为定温壁面,内胆、炉门框、内烟道等与燃烧产生的高温烟气接触的壁面选用耦合换热(Coupled)的热边界条件,壁厚为2 mm。5)求解条件的选择:选用基于SIMPLE算法(Simple algorithm)求解器求解,对流项选择二阶迎风(Second Order Upwind)进行离散求解以防止数值扩散提高计算精度,适当减小欠松弛因子,从而增强收敛的稳定性。

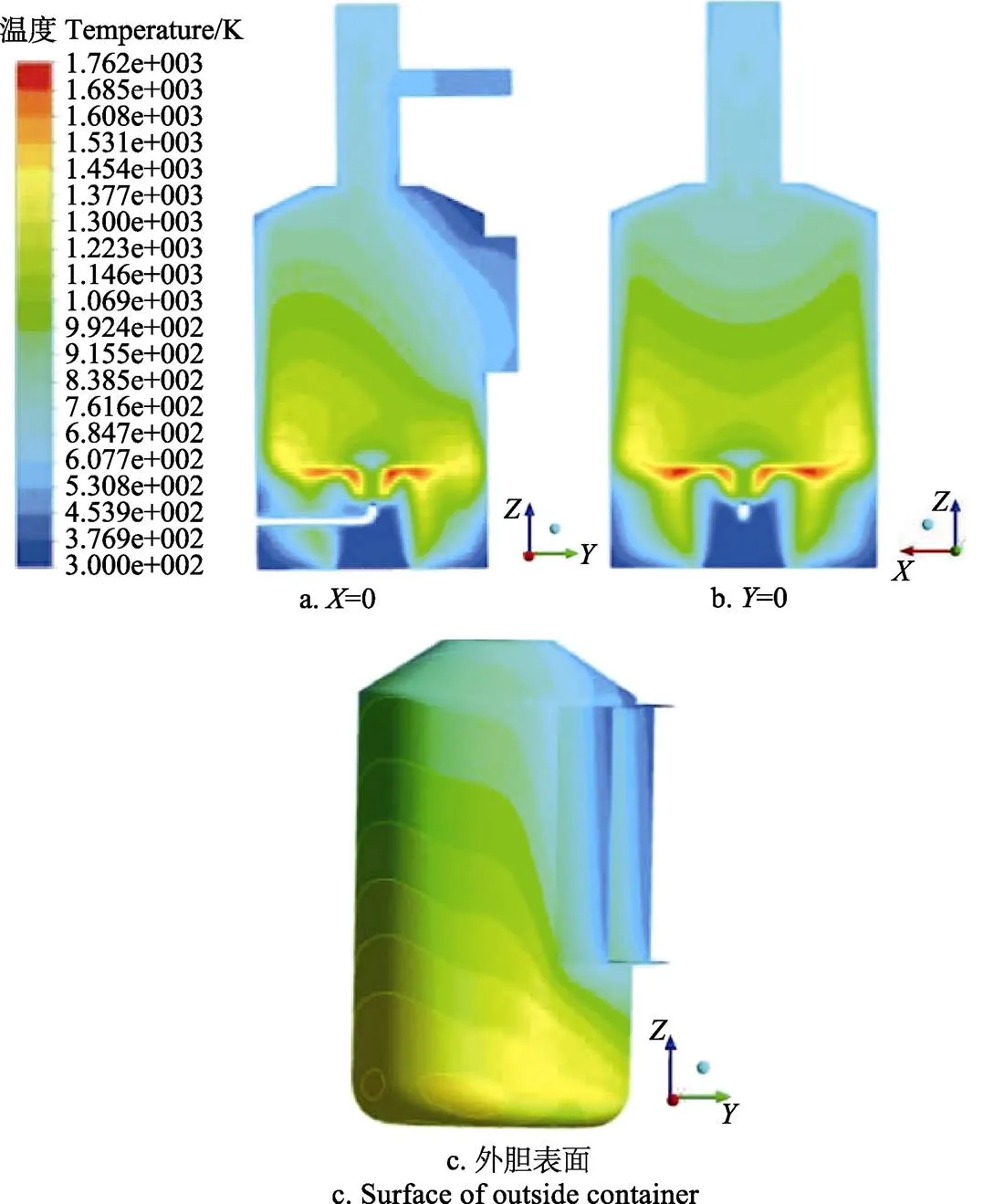

图9为炉体温度分布图,其中图9a为=0切面的温度分布图,图9b为=0切面的温度分布图,图9c为内胆表面温度分布图,由图可得,在空炉加热状态下,火焰温度最高为1 762 K,整个炉体温度从下往上递减,由于炉门框阻挡了高温烟气的通过,炉门框上方温度明显低于内胆内部,实际炭化过程中生物质用置炭架置于内胆内部,故炉门框区域的温度变化对炭化影响不是很大,而主要炭化区域温度分布均匀,温度梯度平缓,符合设计要求。

图8 炉体模型及网格图

图9 炉体温度场

3.2 焦油回收装置传热性能

以焦油回收装置作为仿真对象,在CATIA中按照实际尺寸进行建模,由于仿真目的是为了检验冷凝效果并获得合理的冷却水流速,因此将阀门以及焦油存储装置上的端盖等部件省略,焦油回收装置物理模型如图10a所示。在ICEM CFD 软件导入几何体,构建烟气进口面Air-in与烟气出口面air-out,以及三级冷却水循装置的冷却水进口面Water-in1、Water-in2、Water-in3和冷却水出口Water-out1、Water-out2、Water-out3,将烟气与冷却水交换热的壁面设置为Hot-wall,其他与空气接触换热的壁面设置为Out-wall,分别构建流体域Air、Water1、Water2、Water3。设置烟气流体域的限制尺寸为10 mm,其他面及流体域的限制尺寸为5 mm,划分网格如图10b所示,共有网格单元3 939 310个,节点1 102 914个。

图10 焦油回收装置模型及其网格图

计算区域主要包括烟气流体域和3个冷却水循环装置内的冷却水流体域。计算模型忽略烟气成分对比热的影响,以热空气代替烟气,热空气最高初始温度低于炭化终温,大小为773 K。三级冷凝循环装置的冷却水是相互独立冷却,故依次设定初始水温为常温293 K。入口边界条件包括三级冷却装置冷却水的进口边界条件以及烟气入口的边界条件,都采用速度入口边界条件。3个冷却水进口都呈圆形且通径大小一样,其水力直径为20 mm,湍流强度设定为5.1%,进水温度为293 K,由于三级冷却循环装置冷却量不一样,为节约水量应差别设置冷却水进口流速,由前到后按照3∶2∶1设置,初始设置Water-in1为0.1 m/s,依据结果进行调整,最终确定最优的冷却水进口流速。烟气入口呈圆形,其水力直径为 76 mm,湍流强度设定为5.3%,入口温度为773 K,进气速度按照反应最为激烈时的0.45 m/s。出口边界为三级冷却装置热水的出口边界条件和烟气的出口边界条件。由于在数值计算时出口会出现回流,而压力出口边界条件会比质量出口条件拥有更好的收敛速度,因此这里都采用压力出口边界条件。3个热水出口都呈圆形,其回流水力直径都为30 mm,回流湍流强度设置为5.1%,回流温度为298 K,烟气出口回流水力直径为57 mm,回流湍流强度设置为5%,回流温度为298 K。壁面主要包括冷却水与外界、烟气与外界、烟气与冷却水之间的换热面,都采用无滑移、不可渗透的刚性壁面。与外界接触的壁面选用对流换热(Convection)的热边界条件,自由流温度设置为293 K,传热系数设置为2 W/(m2·K),壁厚为2 mm,材料为不锈钢。烟气与水之间选用耦合换热(Coupled)的热边界条件,壁厚为2 mm。由于所仿真对象不属于高速可压流动,因此适合使用分离式求解器,选用基于SIMPLE算法求解器求解压力-速度耦合(pressure-velocity coupling)问题,湍流模型选用-模型,同时激活能量方程。对流项选择二阶迎风(Second Order Upwind)进行离散求解。

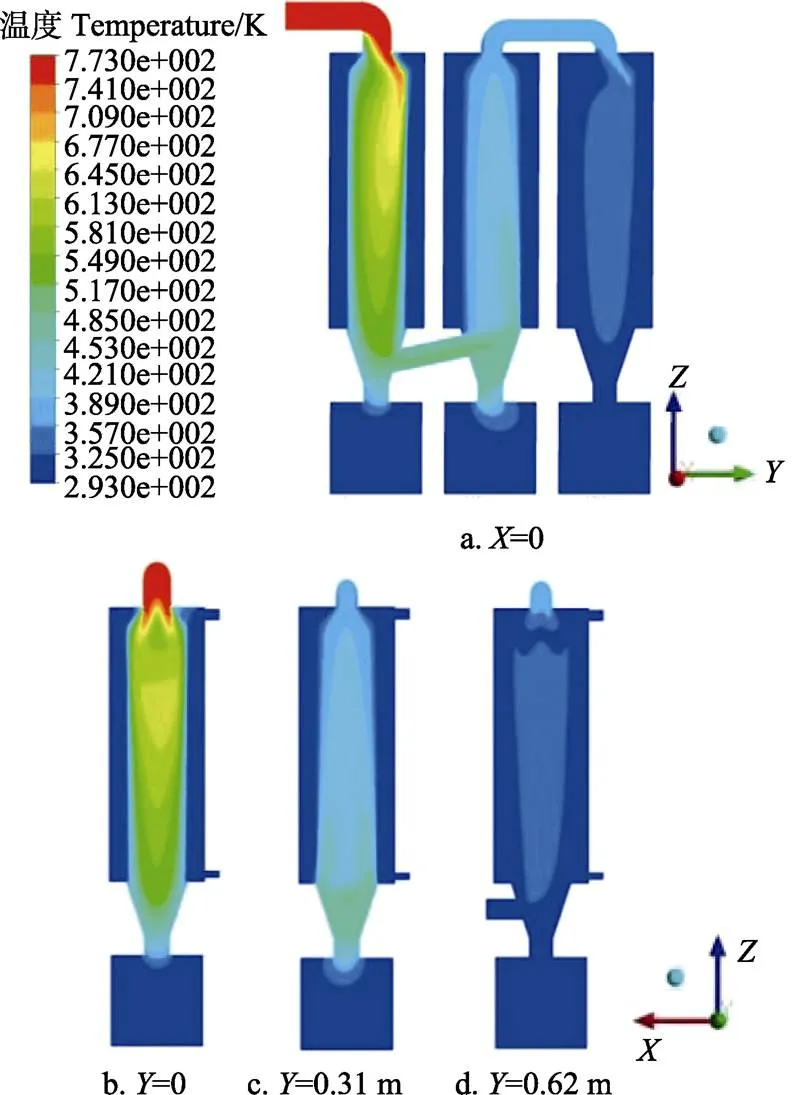

通过调整不同的冷却水进口流速,发现当三级冷却水循装置的冷却水进口面Water-in1、Water-in2、Water-in3进水速度依次0.045、0.03、0.015 m/s时,冷却效果最好,图11为不同切面的温度云图,图11a为=0切面的温度云图,由图11可得,烟气温度依次递减,一级冷却装置将烟气从773 K冷却到502 K,二级冷却装置将烟气从498 K冷却到387 K,三级冷却装置将烟气从382 K冷却到321 K,而3个焦油存储装置温度大约都在308~332 K之间,这是由于烟气没有流经这里,对其热影响不大;图11b为=0切面的温度云图,即一级冷却装置的横切面,由图可得出水口温度为325 K,图11c为=0.31 m切面的温度云图,即二级冷却装置的横切面,由图可得出水口温度为319 K,图11d为=0.62 m切面的温度云图,即三级冷却装置的横切面,由图可得出水口温度为316 K。由此可见,该焦油回收装置能够将高温烟气冷却到设计要求(<323 K),可将挥发分中可冷凝的焦油、木醋液分离出来,同时冷却水用量也不多,具有很好的经济性。

图11 焦油回收装置温度场

4 炭化试验

4.1 试验原料与方法

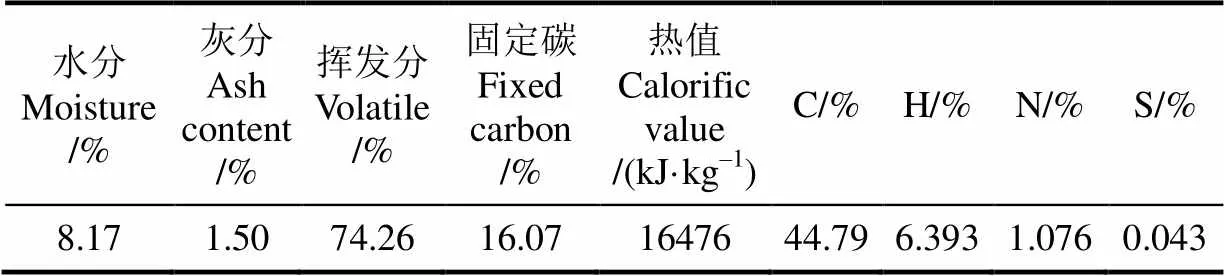

炭化原料选用江苏奥莱佳能源科技有限公司生产的生物质颗粒,其组成为80%的废弃杨木屑加20%的麦秸秆,首先采用粉碎机粉碎成100目左右的细粒,再挤压成直径6 mm×长度200~400 mm的颗粒,如图12所示,其原料工业分析、热值及C、H、N、S元素见表3。

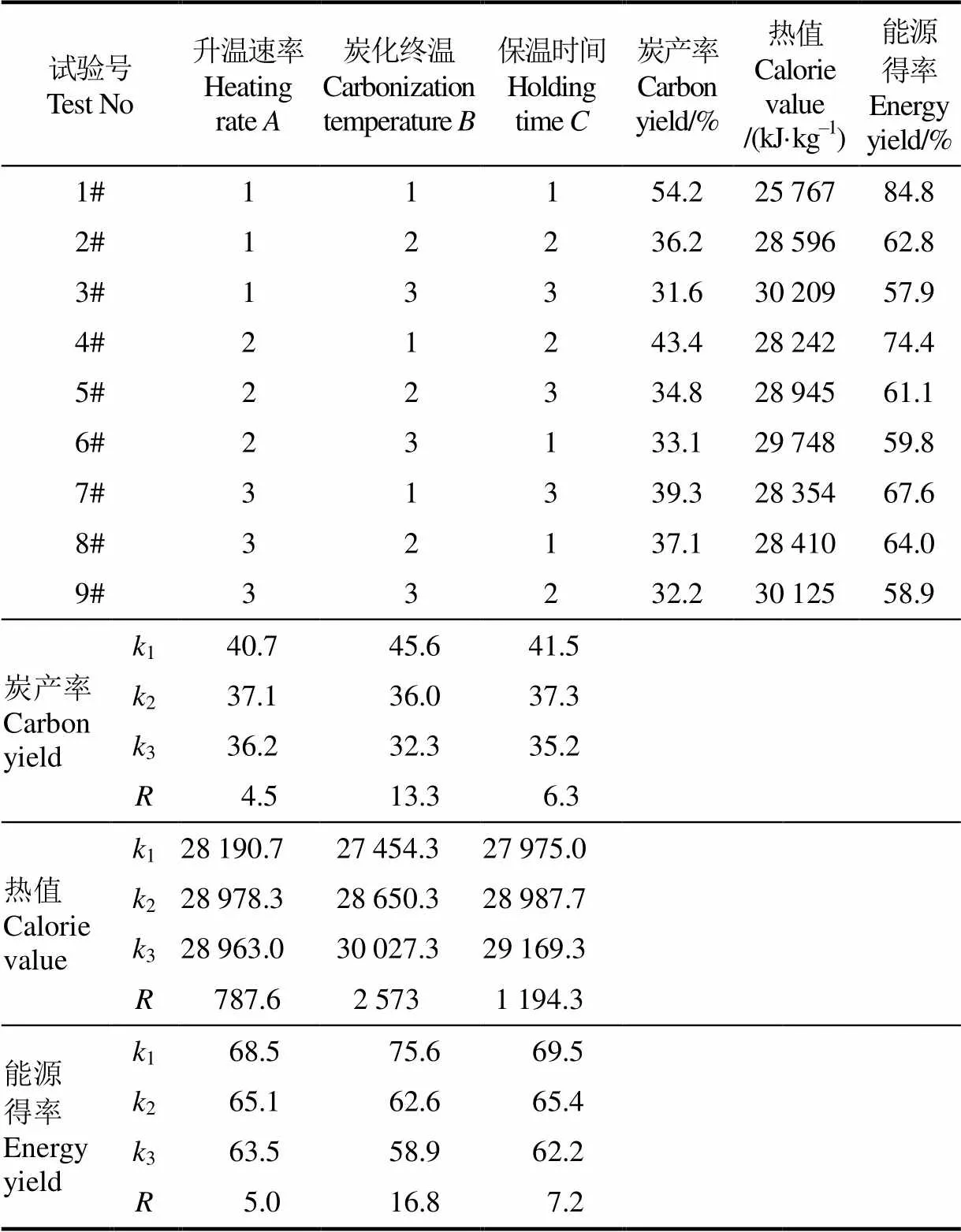

采用三因素三水平正交试验方法分析升温速率、炭化终温、保温时间对炭化质量的影响规律。试验因素水平如表4所示。选用正交表9(34)优化生物质炭化试验,试验方案如表5所示。

图12 炭化原料

表3 试验原料的工业分析、热值及元素

表4 试验因素水平

表5 L9(34)正交试验表

4.2 炭产率与燃烧性能分析

试验炭产率、炭化热值与能源得率以及正交试验结果如表5所示,由极值可得,对于炭产率,炭化终温的影响最大,其次是保温时间,影响最小为升温速率,在升温速率3 ℃/min、炭化终温450 ℃、保温时间3 h的条件下炭产率最高,主要是因为在低升温速率条件下有利于挥发分的二次裂解,使得焦油获得率降低,从而提高了炭产率,此外,较低的炭化终温与较短的保温时间会使炭化反应不充分,炭产率较高;对于热值,影响程度依次为炭化终温、保温时间与升温速率,在升温速率4 ℃/min、炭化终温550 ℃、保温时间5 h的条件下所制生物质炭热值最高,主要因为高温长时间条件下炭化更充分提高了生物质炭的质量;对于能源得率,影响程度依次为炭化终温、保温时间与升温速率,在升温速率3 ℃/min、炭化终温450 ℃、保温时间3 h的条件下能源得率最高。由此可见,炭产率与能源得率呈正相关,而两者又与热值成负相关,若过分追求炭产率与能源得率,则所制得的生物质炭因热值低而品质较差,若只考虑高热值又会降低炭产率与能源得率,从而影响经济效益,因此,在炭化过程中应依据生物质炭的用途,平衡炭产率、能源得率与热值之间的关系。综合考虑,炭化条件在升温速率3 ℃/min、炭化终温450 ℃、保温时间3 h工况下较好,在此条件下的炭得率为54.2%,热值为25 767 kJ/kg,能源得率为84.8%。

5 结 论

1)废气自循环生物质炭化装备主要包括炭化炉主体、焦油(木醋液)回收装置、余气回收循环装置、加热系统、温度压力监控系统5部分,能够满足制炭、副产物回收、废气循环利用、工艺参数精确控制等要求。

2)炭化炉主体采用立式圆桶形内外胆结构,燃烧盘采用双通道结构并可实现上下位置的调节,有利于炭化加热和废气、挥发分的排出,并设置密封结构防止空气进入影响炭化品质;焦油(木醋液)回收装置采用冷却水下进上出的三级冷凝结构,各级冷凝结构内部设有螺旋挡板以提高冷凝效果,可对副产物进行有效分离;余气回收循环装置对除去焦油和木醋液的烟气引入燃烧盘燃烧进行二次利用;温度压力监控调节系统可实时显示当前温度压力,并可通过阀门进行调控。

3)基于有限元方法对炭化炉设备进行了传热性能研究。结果表明,因炉门框阻隔使炉门框上部温度分布不均,其余炉体内部温度分布均匀,温度梯度平缓,可对生物质进行均匀加热;焦油回收装置在三级冷却水进口流速分别为0.045、0.03、0.015 m/s时,冷却温降分别为:271、111、61℃,烟气温度从500 ℃降温到50 ℃,冷却效果显著,可对挥发分中的焦油和木醋液进行分离。

4)影响炭产率、热值、能源得率的因素顺序为:炭化终温>保温时间>升温速率。炭产率与能源得率呈正相关,而两者又与热值成负相关。在升温速率3 ℃/min、炭化终温450 ℃、保温时间3 h的条件下炭产率最高。在升温速率4 ℃/min、炭化终温550 ℃、保温时间5 h的条件下所制生物质炭热值最高。在升温速率3 ℃/min、炭化终温450 ℃、保温时间3 h的条件下能源得率最高。综合考虑,炭化条件在升温速率3 ℃/min、炭化终温 450 ℃、保温时间3 h工况下较好,在此条件下的炭得率为54.2%,热值为25 767 kJ/kg,能源得率为84.8%。

[1] 兰晓玲,郭玉明,贺俊林. 我国秸秆饲料化利用技术研究综述[J]. 安徽农学通报,2013,19(13):103-104. Lan Xiaoling, Guo Yuming, He Junlin. Research Review on the Technology of Stalk Utilization in China[J]. Anhui Agricultural Science Bulletin, 2013, 19(13): 103-104. (in Chinese with English abstract)

[2] 刘存芳. 生物质能的开发及其能源化应用[J]. 陕西农业科学,2015,61(8):74-76. Liu Cunfang. Development of biomass energy and its application in energy[J]. Shanxi Journal of Agricultural Sciences, 2015, 61(8): 74-76. (in Chinese with English abstract)

[3] 丛宏斌,赵立欣,姚宗路,等. 我国生物质炭化技术装备研究现状与发展建议[J]. 中国农业大学学报,2015,20(2):21-26. Cong Hongbin, Zhao Lixin, Yao Zonglu, et al. Research status of biomass carbonizaition technical equipment and proposals for its development in China[J]. Journal of China Agricultural University, 2015, 20(2): 21-26. (in Chinese with English abstract)

[4] 朱华炳,胡孔元,陈天虎,等. 内燃加热式生物质气化炉设计[J]. 农业机械学报,2009,40(2):96-101. Zhu Huabing, Hu Kongyuan, Chen Tianhu, et al. Design of an internal combustion type heating biomass gasifier[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(2): 96-101. (in Chinese with English abstract)

[5] 陈冠益,颜蓓蓓,贾佳妮,等. 生物质二级固定床催化热解制取富氢燃气[J]. 太阳能学报,2008,29(3):360-364. Chen Guanyi, Yan Beibei, Jia Jiani, et al. Production of hydrogen-rich gas through pyrolysis of biomass in a two-stage reactor[J]. Acta Energiae Solaris Sinica, 2008, 29(3): 360-364. (in Chinese with English abstract)

[6] 胡艳霞,周连第,李红,等. 北京郊区生物质两种气站净产能评估与分析[J]. 农业工程学报,2009,25(8):200-203. Hu Yanxia, Zhou Liandi, Li Hong, et al. Evaluation and analysis of net energy yield of two bio-energy stations in Beijing suburb[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2009, 25(8): 200-203. (in Chinese with English abstract)

[7] 付烽,朱跃钊,范红途,等. 高温移动床废轮胎与生物质直接热解制气性能研究[J]. 可再生能源,2014,32(12): 1875-1879. Fu Feng, Zhu Yuezhao, Fan Hongtu, et al. Study on properties of high temperature in-situ pyrolysis of waste tires and biomass for fuel gas in moving bed[J]. Renewable Energy Resources, 2014, 32(12): 1875-1879. (in Chinese with English abstract)

[8] Martinez J D, Veses A, Mastral A M, et al. Co-pyrolysis of biomass with waste tyres: Upgrading of liquid bio-fuel[J]. Fuel Processing Technology, 2014, 119: 263-271.

[9] 王超,陈冠益,兰维娟,等. 生物质快速热解制油试验及流程模拟[J]. 化工学报,2014,65(2):679-683. Wang Chao, Chen Guanyi, Lan Weijuan, et al. Experimental research and process simulation on biomass fast pyrolysis for production of bio-oil[J]. CIESC Journal, 2014, 65(2): 679-683. (in Chinese with English abstract)

[10] Morris KW. Fast pyrolysis of the bagasse to produce biooil fuel for power generation[J]. International Sugar Journal, 2001, 103(1): 259-263.

[11] 赵坤,肖军,沈来宏,等. 生物质热解制油系统性能分析[J]. 太阳能学报,2012,33(11):1962-1967. Zhao Kun, Xiao Jun, Shen Laihong, et al. Performance investigation of biomass prolysis system for bio-oil[J]. Acta Energiae Solaris Sinica, 2012, 33(11): 1962-1967. (in Chinese with English abstract)

[12] Boateng A A, Mullen C A. Fast pyrolysis of biomass thermally pretreated by torrefaction[J]. Journal of Analytical and Applied Pyrolysis, 2013, 100: 95-102.

[13] Markj Gronnow, Vitaliyl Budarin, Ondrej Masek. Torrefaction/biochar production by microwave and conventional slow pyrolysis-comparison of energy properties[J]. GCB Bioenergy, 2013, 5: 144-152.

[14] Zwieten L Van, Kimber S, Morris S, et al. Effects of biochar from slow pyrolysis of papermill waste on agronomic performance and soil fertility[J]. Plant and Soil, 2010, 327(1/2): 235-246.

[15] Kimetu J M, Lehmann J. Stability and stabilisation of biochar and green manure in soil with different organic carbon contents[J]. Australian Journal of Soil Research, 2010, 48(7): 577-585.

[16] Liu Zhengang, Zhang Fushen. Removal of lead from water using biochars prepared from hydrothermal liquefaction of biomass[J]. Journal of Hazardous Materials, 2009, 167(1/2/3): 933-939.

[17] Cao Xinde, Lena Ma, Bin Gao, et al. Dairy-manure derived biochar effectively sorbs lead and atrazine[J]. Environ Sci Technol, 2009, 43(9): 3285-3291.

[18] Sheng Guangyao, Yang Yaning, Huang Minsheng, et al. Influence of pH on pesticide sorption by soil containing wheat residue-derived char[J]. Environmental Pollution, 2005, 134(3): 457-463.

[19] Chen Baoliang, Chen Zaiming. Sorption of naphthalene and 1-naphthol by biochars of orange peels with different pyrolytic temperatures[J]. Chemosphere, 2009, 76(1): 127-133.

[20] Spokas K A, Reicosky D C. Impacts of sixteen different biochars on soil greenhouse gas production[J]. Annals of Environmental Science, 2009, 3: 179-193.

[21] Yanai Y, Toyota K, Okazaki M. Effects of charcoal addition on N2O emissions from soil resulting from rewetting air-dried soil in short-term laboratory experiments[J]. Soil Science and Plant Nutrition, 2007, 53(1): 181-188.

[22] 周建斌,叶汉玲,张合玲,等. 生物改性竹炭制备工艺及其应用的研究[J]. 水处理技术,2008,34(10):38-41. Zhou Jianbin, Ye Hanling, Zhang Heling, et al. Study on technology for preparing biological bamboo charcoal and its application[J]. Technology of Water Treatment, 2008, 34(10): 38-41. (in Chinese with English abstract)

[23] 丛宏斌,赵立欣,姚宗路,等. 内加热连续式生物质炭化设备的研制[J]. 太阳能学报,2014(8):1529-1535. Cong Hongbin, Zhao Lixin, Yao Zonglu, et al. Development of internal heating continuous type biomass carbonization equipment[J]. Acta Energiae Solaris Sinica, 2014(8): 1529-1535. (in Chinese with English abstract)

[24] 胡燕,尹文庆,李骅,等. 热辐射式秸秆炭化炉及其控制系统设计[J]. 浙江农业学报,2015,27(1):110-116. Hu Yan, Yin Wenqing, Li Hua, et al. The design of crop straw carbonization furnace and its control system[J]. Acta Agriculturae Zhejiangensis, 2015, 27(1): 110-116. (in Chinese with English abstract)

[25] 赵敏,朱端卫,周文兵,等. 金字塔形多管微波炭化炉的研制及其应用研究[J]. 林产化学与工业,2012(5):34-40. Zhao Min, Zhu Duanwei, Zhou Wenbing, et al. Manufacturing and application of pyramid multi-tube microwave carbonization furnace[J]. Chemistry and Industry of Forest Products, 2012 (5): 34-40. (in Chinese with English abstract)

[26] Bech N, Larsen M B, Jensen P A, et al. Modelling solid-convective flash pyrolysis of straw and wood in the pyrolysis centrifuge reactor[J]. Biomass & Bioenergy, 2009, 33(6): 999-1011.

[27] 孟凡彬,孟军. 生物质炭化技术研究进展[J]. 生物质化学工程, 2016, 50(6): 61-66. Meng Fanbin, Meng Jun. Review of biomass carbonization technology[J]. Biomass Chemical Engineering, 2016, 50(6): 61-66. (in Chinese with English abstract)

[28] 丛宏斌,赵立欣,孟海波,等.内加热移动床生物质炭化中试设备监控系统开发[J].农业工程学报,2015,31(3):268-274. Cong Hongbin, Zhao Lixin, Meng Haibo, et al. Monitoring and control system development for pilot-scale moving bed biomass carbonization equipment with internal heating[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(3): 268-274. (in Chinese with English abstract)

[29] 贾吉秀,姚宗路,赵立欣,等. 连续式生物质炭化设备的研究[J]. 现代化工,2015,35(10):134-138. Jia Jixiu, Yao Zonglu, Zhao Lixin, et al. Progress in continuous biomass carbonization equipment[J]. Modern Chemical Industry, 2015, 35(10): 134-138. (in Chinese with English abstract)

[30] 严伟,陈智豪,盛奎川.适宜炭化温度及时间改善生物质成型炭品质[J].农业工程学报,2015,31(24):245-249. Yan Wei, Chen Zhihao, Sheng Kuichuan. Carbonization temperature and time improving quality of charcoal briquettes[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(24): 245-249. (in Chinese with English abstract)

缪 宏,江 城,梅 庆,张善文,张燕军. 废气自循环利用生物质炭化装备设计与性能研究[J]. 农业工程学报,2017,33(21):222-230. doi:10.11975/j.issn.1002-6819.2017.21.027 http://www.tcsae.org

Miao Hong, Jiang Cheng, Mei Qing, Zhang Shanwen, Zhang Yanjun. Design and performance of waste gas self-circulation biomass carbonization equipment[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(21): 222-230. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.21.027 http://www.tcsae.org

Design and performance of waste gas self-circulation biomass carbonization equipment

Miao Hong1,2, Jiang Cheng2, Mei Qing2, Zhang Shanwen2※, Zhang Yanjun2

(1.210014,; 2.225000,)

In the current, due to the shortage of energy, greenhouse effect and serious pollution of ecological environment, the development and utilization of biomass energy can meet the objective law of sustainable development, promote the adjustment of energy structure in China, reduce dependence on fossil energy, and increase the renewable energy utilization ratio. It can help to alleviate various ecological environmental pollution and damage caused by the current fossil energy use, and establish the clean renewable energy system. And it can be conducive to broaden the human energy utilization scope, alleviate the pressure of energy shortage and improve life quality of the people. Compared with biomass gasification and oil production, biomass carbonization has the advantages of low cost, low equipment requirement and is used widely. Except for being used as fuel, it can also be used to improve the soil adsorption of heavy metal, pesticides, pollutants, and so on, reduce greenhouse gas emissions and improve the water quality. Biomass pyrolysis technology has made some progress, but it still remains in the technology level of charcoal preparation in traditional kiln, and it has disadvantages of low carbon rate, poor quality, high labor intensity, poor working environment, serious environmental pollution, low efficiency and long period, so biomass carbonization is not applied in large area. In order to effectively solve the problems of the present biomass carbonization equipment of carbon preparation, such as low carbon yield, poor quality of the carbon, the surplus gas to pollute the environment, the by-products being not effectively separated, a set of biomass carbonization equipment with exhaust gas self-circulation is designed and manufactured. Carbonization furnace body, heating system, tar recovery device, gas circulation device, and temperature and pressure monitoring system are designed in detail and the parameters are set. The finite element method is used to study the heat transfer performance of the carbonization furnace body and tar recovery device. In the end, the carbonization test is carried out. The results show that the biomass carbonization equipment can meet the demand of carbon preparation, by-product recovery, waste recycling, precise control of process parameters for the furnace door frame. The upper temperature distribution is uneven, the internal temperature distribution of the furnace body is uniform and the temperature gradient of biomass can be smooth. The flow rates at the 3 cooling water inlets of the tar recovery device are 0.045, 0.03 and 0.015 m/s, respectively, and the temperature decline during the cooling is 271, 111 and 61 ℃, respectively. The temperature of flue gas cools from 500 to 50 ℃. The cooling effect is obvious, and volatile of tar can be separated from wood vinegar liquid. The influence order of the factors of carbon yield, calorific value and energy yield is as follows: Carbonization temperature > holding time > heating rate. The carbon yield has positive correlation with the energy yield, and both have negative correlation with the heat value. Considering comprehensively, the best carbonization conditions are the heating rate of 3 ℃/min, the carbonization temperature of 450℃ and the holding time of 3 h.

biomass; carbonization; design; residual gas recovery; tar; purification

10.11975/j.issn.1002-6819.2017.21.027

TG376.2

A

1002-6819(2017)-21-0222-09

2017-06-24

2017-10-16

农业部现代农业装备重点实验室开放基金项目(201604003);江苏省科技计划项目(产业前瞻与共性关键技术)(BY2015211,BE2016135);国家科学自然基金项目(51672241);中国博士后科学基金资助项目(2016M600447);江苏省博士后科研资助计划项目(1501164B)联合资助

缪 宏,男(汉族),江苏宜兴人,副教授,博士。研究方向:生物质能技术与设备开发与利用研究。Email:mh0514@163.com

※通信作者:张善文,男(汉族),湖南邵阳人,讲师,博士。研究方向:生物质能技术与设备开发与利用研究。Email:zhangshanwen123@163.com