薄壁零件机加工工艺及方法研究

2017-11-17刘从华

刘从华,张 宁

(北京卫星制造厂,北京 100194)

薄壁零件机加工工艺及方法研究

刘从华,张 宁

(北京卫星制造厂,北京 100194)

薄壁零件一直是机械加工中较难成形的零件,这主要是由于其在机加工过程中易发生变形,尺寸以及形位公差均很难达到要求。然而薄壁零件又是各机械所必须的结构件,这就要求必须攻克薄壁零件的机加工技术。本文就为解决薄壁零件机加工问题,分析其工艺以及方法。

薄壁零件;机械加工

1 影响薄壁零件质量的因素

现代化加工技术在不断的进步,薄壁零件加工技术日趋成熟,现在已经成为高科技产业的重要标志之一。薄壁零件机加工技术在军事。航天等诸多领域得到应用。航空航天急需轻质的零部件,而薄壁零件刚好满足轻质的要求,而且能够节省材料且结构紧凑,可是因为其难加工,而且容易在加工时使零件发生形变,使其加工精度很难得到保证,这会直接影响零件的质量。

对于薄壁零件而言,其加工工艺的精度是机械加工领域亟待解决的重要问题,这是精密加工面临的重要难题之一。薄壁零件有其自身的优势,比如其质量轻,可是其构造较为复杂而且强度不高,这就给其加工带来了难度。因此,应把握影响薄壁零件质量的因素,并对其进行深入分析,进而才能提出行之有效的工艺改进措施。

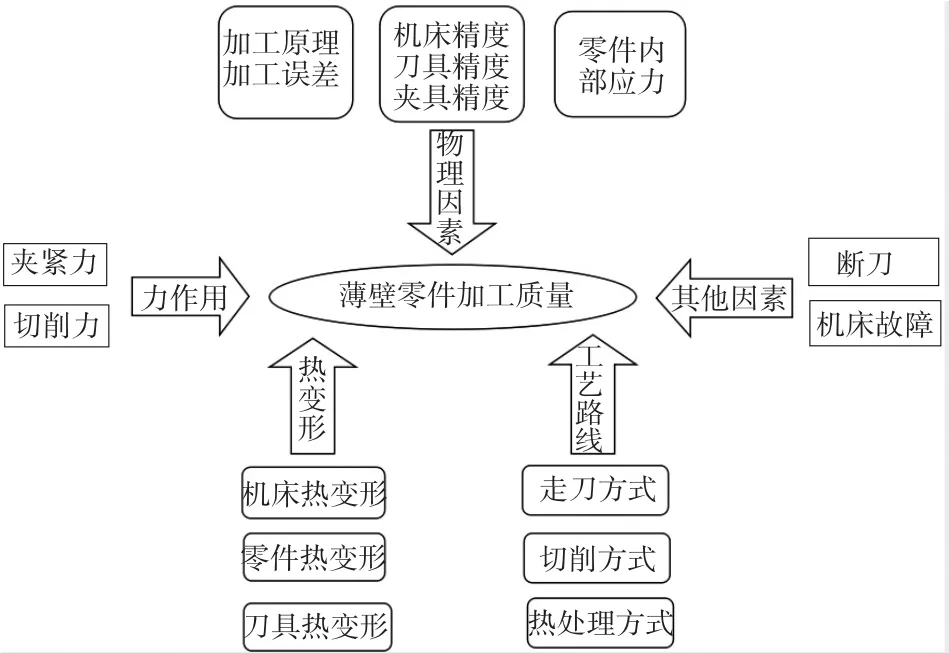

影响薄壁零件质量的主要因素如图1所示。物理因素、力的作用、工艺系统热变形以及工艺路线安排等均会影响薄壁零件加工的质量。其中物理因素主要有来自加工原理的误差、机床精度、刀具精度、夹具精度以及零件本身的内应力;力作用因素主要来自夹紧力和切削力;还有包括机床热变形、刀具热变形以及零件热变形在内的工艺系统热变形因素;在工艺路线方面,无论是走刀方式、铣削方式还是热处理的安排都会对薄壁零件加工精度产生重要影响;除了上述的影响因素,断刀以及机床故障同样会影响薄壁零件的质量。通过分析可知,通过合理的设置相关的工艺路线,并能在刀具参数的安排上予以科学的规划,并优化走刀路径,就能尽可能控制零件的加工变形。

图1 影响薄壁零件质量因素

2 薄壁零件加工工艺及方法分析

2.1 零件装夹

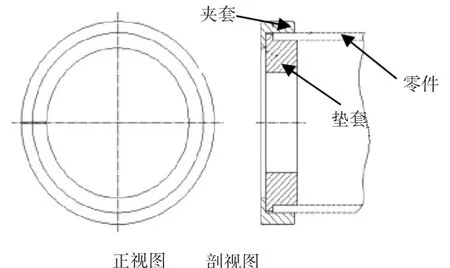

零件的装夹会对零件加工造成重大影响,这是因为零件本身的强度所决定的。如果采用传统的三爪卡盘、虎钳或者压板能引起应力集中,使得在夹紧力所处的三点发生较大的形变。考虑到压强公式P=F/S,可想到增加薄壁零件与装夹装置接触面的面积,也就是在压力相同的情况下,通过受力面积的增加,有效的减少了其所受的压强,同时使得受力更加均匀,最大程度上改善了因装夹引起的变形。具体做法就是,在薄壁零件在进行机械加工的时候,应该仔细推敲每一个零件所在的方位以及夹紧装置。大部分的夹紧所用装置均能够利用特殊的夹具处理,比如辅助轴承、胀套或者施工环。除此之外,薄壁环形零件还能可以应用轴向装卡装置二不是应用径向装卡装置,而且通过该部分改良优化方法,有针对性的解决零部件的变形问题。若想提升加工精度,还需要从零件的角度考虑,其中有一个方法就是提升零部件的硬度,在这方面,比较常见的方法就是在加工时临时将零件壁厚增加,若想完成此类操作,就应该采用某些较为特殊的材料对预加工零件的空缺处进行浇灌,比如向其中注入石蜡或者松香,待这个加工过程结束之后,将此类浇灌材料清除。其中环形薄壁零件就可以利用夹套、垫套完成装夹工作,如图2所示。

图2 环形薄壁零件装夹方式

2.2 铣削方式

当其他条件固定的情况下,零件进行机械加工所需工时的长短主要是与走刀轨迹有关,如何能合理的选取走刀轨迹,就能很大程度上提升加工的效率。对于腔体零部件而言,走刀的轨迹分为行切法与环切法,两者相比,环切法使得零件所受的切削力更加均匀,还能使应力得以释放,进而促进零件的加工精度。如果零件上存在对称腔体,最好不采用加工完一个腔体后再进行另一个腔体的加工,而且采取分层对称环切方法,进而使得产品质量得到控制。

在进行精加工的过程中,通常其内腔已经完成了粗加工,此时若想对其外壁进行加工,就属于加工一种既薄又长的零件。这时候应该采用单边顺铣的方法,这是因为此方法的切削厚度相比于逆铣而言更大,切削短且厚,而且变形会相对较小,此时零件单边受力,切削的纹理一致性较好,切削震动比较小,其所加工出的零件精度比双向铣削行切法好。

2.3 切削用量

金属切削时由于切削力的作用使被切削零部件发生形变,与切削力大小息息相关的就是切削量,切削量越小则切削力越小,变形也越小,但是这会使得加工时间增长,所以应选择适当的切削用量,在保证加工时间的前提下保证薄壁零件的加工精度。金属切削原理给出了切削用量的三要素,分别是背吃刀量、进给量和切削速度。因为薄壁零件在径向方向上由于受力所引起的变形较为显著,因此将切削的背向分力作为研究对象。经过实践和理论分析,可知道,当切削方法以及条件固定,那么切削力系数以及修正系数就一定,切削力大小就会随着背吃刀量以及进给量的增加而增加。对于薄壁零件而言,可以通过一定程度上进给量的增加而使得背吃刀量有所减少,对加工余量进行合理的分配,控制走刀的次数以及切削力。在进行精加工的时候,背吃刀量通常选择0.2~0.5 mm.进给量会选择0.1~0.2 mm/r,或者更小的背吃刀量,一次来控制切削力的大小。在进行精车的时候可以通过高速切削来提升加工表面的质量,可是应通过控制刀具的角度、辅助支撑等多方面的因素来控制工件的共振,进而提升零件的加工精度。

2.4 刀具角度

在薄壁零件加工过程中,刀具几何角度对切削力大小的影响十分显著,切削力在轴向以及径向方向上的分配以及切削产生的热变形或者是零件粗糙度均有十分重要的影响。刀具前角的大小是影响刀具锋利与否的关键因素,一般前角越大,则刀具越锋利,而且会降低切削力,使刀具与零件之间的摩擦力有效减少的同时减少了热变形。可是当前角过大,就会减小刀具锲角,使其强度下降,这就会使得刀具的耐用度有所下降。例如,对40Cr进行加工的时候,如果采用硬质合金刀具,那么通常所选择的前角为5°~ 16°,如果要进行粗车,则前角在 5°~ 8°,这样就能有效的提升刀具的耐用程度,如果进行精车,那么前角会选择8°~16°,进而使刀具锋利程度有所提升。

刀具与工件之间会有摩擦产生,这主要取决于刀具后角的大小,后角直接影响着刀具后表面与工件之间的摩擦程度。通常后角越大,那么摩擦力就会越小,由此产生的切削热也会有所下降。可是后角若是持续增大,就会削弱刀具的强度,进行薄壁零件切削的过程中,一般会根据精车和粗车的特点进行后角的选择,如果是精车,就选择后角略大的刀具,如果粗车,就选择后角较小的刀具。例如,材料为40Cr的零件在进行切削时,会采用硬质合金刀,粗车的过程中为了能有效保障刀具的刚性,后角选在5°~8°,在精车的时候,后角则选择8°~12°,这样就能有效的降低刀具和工件之间的摩擦,从而提升加工平面的表面质量。

而切削力的分配情况就是由主偏角所决定的,这对于薄壁零件的切削是十分重要的。如果主偏角增加,那么径向的切削力就会减小,轴向切削力增加,反之径向方向切削力大轴向减小,因此薄壁零件应选择主偏角大的刀具。通过增大主偏角,来使得其径向方向的切削力得到有效控制。

刀具副偏角的大小直接影响着零件的表面粗糙度,而且对刀具的强度也有着重要的影响。如果副偏角太小,则会使得其与加工表面的摩擦增加,发生震动。因此在进行对薄壁零件进行切削加工的时候,通常选择副偏角为8°~15°.在粗车的时候副偏角选择大角度,精车选择小的副偏角,这样就能有效的提升刀具的耐用程度的同时还能确保加工表面的粗糙度。

3 实例分析

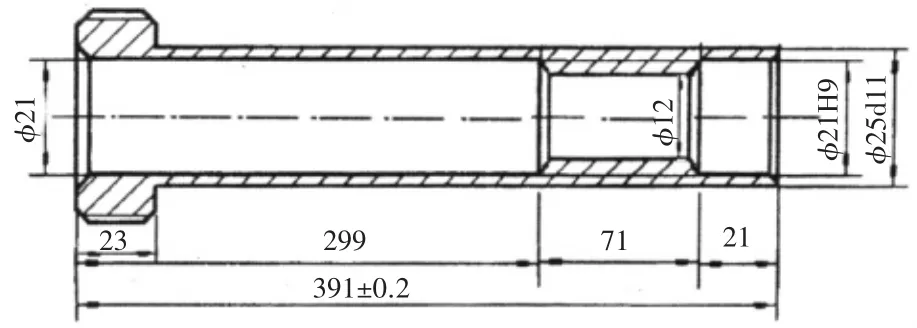

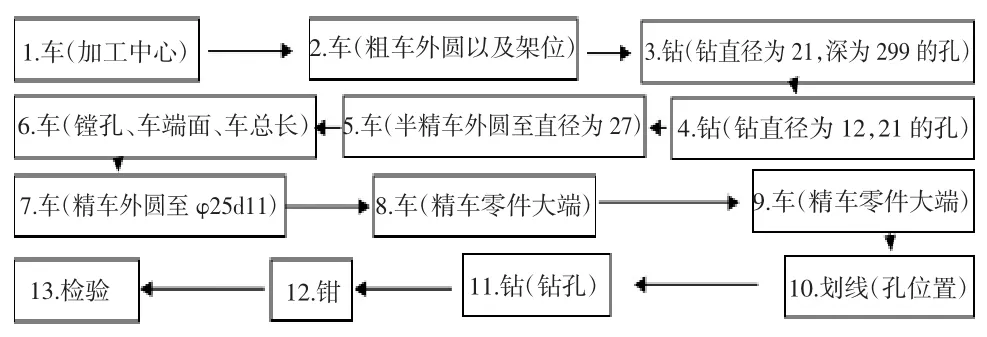

下面以一环形内筒的薄壁零件加工为例进行剖析,其零件图如图3所示。该零件长391 mm,最小壁厚约2 mm,属于典型的细长的薄壁管件。在车削的时候很容易发生车漏现象,合理运用上述分析内容,将工艺制定如图4.

图3 环形内筒薄壁零件图

图4 工艺流程图

为减小零件的切削力,就需确保加工余量,因此在工序2的时候,粗车去外皮即可,使零件呈圆形,并将架位车出。在工序4的时候采用摇臂钻床,并采用加长钻杆,进而确保同轴度。在进行半精车以及精车的时候,采用两次装夹,相当于正车反车交替进行,进而使其受力更加均匀。在进行车削外圆的时候,用90°的偏刀进行切削并且进给量要尽量的小,其中精车进给低于0.2 mm,这就能有效减小切削的内应力。

4 结论

薄壁零件加工难,但是通过分析引起其变形的原因,并与加工经验结合,通过理论分析,就能通过工艺方案的优化使得零件的质量和精度得以保证。在装夹时应尽量增加零件与装夹装置的接触面积,进而控制其受力不均的情况,并能依据工件的形状选取较为合理的铣削方式,并选择合理的切削用量,以此控制切削力的作用。刀具角度也是薄壁零件加工过程中需重要考虑的因素,应根据精加工、粗加工以及加工材料的不同进行刀具前角、后角、主偏角以及副偏角的选择,这样才能在保证零件精度要求的前提下提高刀具的使用寿命。

[1]王旭强.薄壁零件数控加工工艺质量改进方法[J].中国科技投资,2016(11):23-24.

[2]麻东升,刘长荣,张小芹 .影响薄壁零件加工精度的因素及工艺措施 [J].河北科技师范学院学报,2011(4):62-65.

[3]张本忠.薄壁零件数控加工工艺质量的改进方法[J].现代制造技术与装备,2016(5):85-87.

[4]魏 丽,郑联语.改进薄壁零件数控加工质量的进给量局部优化方法 [J].航空精密制造技术,2011(4):10-14.

[5]季 恺.薄壁零件数控加工工艺质量改进分析[J].佳木斯职业学院学报,2015(9):36-37.

[6]李 洋.薄壁零件数控加工工艺质量改进方法[J].大陆桥视野,2016(18):58-59.

[7]李 盼.薄壁零件数控加工工艺质量改进分析[J].电子测试,2013(21):229-230.

[8]龙倩倩.剖竹加工工艺分析及其数控加工机床的设计[D].东北林业大学,2014:25-26.

[9]孙瑞宝.浅谈提高薄壁零件数控加工精度的工艺方法[J].电子制作,2014(12):219.

[10]舒 安.对薄壁套类零件数控车削加工工艺的探讨[J].读写算:教育教学研究,2015(17):18-19.

Research on Machining Technology and Method of Thin wall Parts

LIU Cong-hua,ZHANG Ning

(Beijing Spacecrafts,Beijing 100194,China)

Thin wall parts are always difficult to be formed in machining.This is mainly due to the deformation easily in the machining process,and the size and shape and position tolerances are difficult to meet the requirements.However,the thin-walled parts are the necessary structural parts of each machine,so it is necessary to overcome the machining technology of thin-walled parts.In order to solve the machining problem of thin wall parts,the process and method are analyzed.

thin-walled parts;machining

V262.3

A

1672-545X(2017)09-0217-03

2017-06-02

刘从华(1980-),男,江苏滨海人,硕士,工程师,研究方向:CAD/CAM.