柴油机连接件熔模铸造模具设计

2017-11-17王华新王正茂姚芳萍李金华

王华新,王正茂,姚芳萍,李金华

(辽宁工业大学机械工程与自动化学院,辽宁 锦州121001)

柴油机连接件熔模铸造模具设计

王华新,王正茂,姚芳萍,李金华

(辽宁工业大学机械工程与自动化学院,辽宁 锦州121001)

本零件结构为柴油机连接零件,是一种管状类零部件。通过对柴油机连接件零件进行结构分析,利用Pro/E完成零件的三维构造。基于熔模铸造工艺设计了分型面和浇注系统,并通过分型面切割体积块完成模具型腔和型芯的结构设计。结合机械制造工艺,设计了上下模的定位和夹紧机构,保证了模具成型质量。

三维造型;熔模铸造;模具设计;CAD

熔模精密铸造又称失蜡铸造,可以生产出精密复杂、接近于产品最后形状,可不加工或很少加工就可直接使用的金属零件或精美工艺品,是一种近净成形的金属成形工艺,应用非常广泛[1-3]。在成形工艺过程中,首先,制作金属模具,在注蜡机上用金属模具压制出蜡模,所以熔模模具的设计与制造非常关键,不仅关系着蜡模的成型质量,而且直接影响生产率[3-5]。本文基于三维模具CAD设计技术对液压回路缸体零件结构设计,大大地提高了模具设计的质量和效率。

1 零件和毛坯的三维建模

该零件为精铸件,主要由弯管、法兰、筋板、内螺纹、肋板构成。其中,在零件中的下表面有6个直径为13.8 mm的通孔,两肋板侧面有两个直径为8.2 mm的螺纹通孔造型过程中应用的软件为Pro/ENGINEER wildfire 5.0.通过零件的结构特征分析,可以确定出造型的方案。对该零件的三维造型主要采用Pro/e软件进行。主要利用拉伸、镜像、扫描、创建面等命令造出外廓,用扫描先把管状形状大体画出,再在下方添加三个支出管,用拉伸去除材料打通,用倒角把内腔做平,再用圆角连接三个支管和中间主管,再用拉伸添加地面法兰盘,用拉伸去除材料把底面用个孔打通,用拉伸把肋板做出,用去除材料和扫描加工出螺纹孔再用倒角连接肋板和管的外表面,用扫描做出上端环形斜面及回转面,用圆角连接中间管和上端回转体拉伸除料除料来造出内部的接孔,打通两孔用圆角连接即完成造型,如图1、图2所示。

图1 零件三维模型

图2 毛坯三维模型

2 熔模模具结构设计

2.1 分型方案

根据熔模铸造模具设计原则,在该毛坯三维结构分析的基础上进行分型面的设计。如图3所示,在Pro/Engineering模具模块进行设计,导入已建好的毛坯模型后,在毛坯的最大截面处,利用回转面建模命令建立如图3所示的主分型面;其它型芯的分型面主要采用拉伸命令实现。最后基于分型面的基础上切割体积块,形成上下模和型芯。

图3 毛坯分型方案

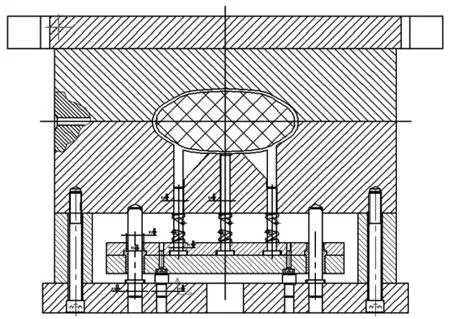

2.2 模具结构设计

在分型成功后,设计模具的定位和夹紧元件。如图4所示,模具的上下模板由两个螺母夹紧,中间部分为水溶芯起模方向自下向上,上端为动模,水溶芯依靠模具体定位,使其与模具内壁留有零件壁厚,下端肋板在起模时容易出现断裂,因此设计起模顶出装置,两顶杆顶在肋板正面,浇注口的位置选在了分型面上,模具二维装配图如图5所示。

图4 模具三维图

图5 模具二维装配图

3 结束语

柴油机连接件的模具设计经开模仿真显示模具各元件间无干涉,活动部件运动位置准确,浇注系统有利于开模取件。通过使用水溶芯。将分型面选择在塑件外形中间。本零件采用两个分型面来开模,开模方式为手动开模。开模方式操作方便,符合开模要求。

[1]谷晓妹,翟 建.基于Pro/E的熔模模具设计[J].装备制造技术,2016(01):98-99,114.

[2]刘雅芸,黄 放,崔晓斌,等.基于UG的叶轮分体式熔模铸造的模具设计[J].特种铸造及有色合金,2016(10):1077-1079.

[3]徐宗驰,姚芳萍,李金华.基于CAD/CAM的座体熔模模具三维设计与数控加工[J].热加工工艺,2015(13):82-83,86.

[4]刘淑芬.基于CAD/CAM技术的阀块熔模模具设计[J].制造业自动化,2015(05):47-48.

[5]熊安平,李悦凤.连接件零件熔模模具的CAD/CAM设计[J].长春大学学报,2014(10):1346-1349.

Design of Investment Casting Mold for Diesel Engine Connection Parts

WANG Huan-Xin,WANG Zheng-Mao,YAO Fang-Ping,LI Jin-hua

(College of Mechanical Engineering and Automation,Liaoning University of Technology,Jinzhou Liaoning 121001,China)

According to the structural analysis of engine connection parts,Pro/E was used to finish 3D modeling of the part and blank.Based on the invest casting mold,the parting and gating system were designed.The parting surface was used to cut the volume.The core and cavity were designed.The clamping and the detent mechanism were also design of the upper mold and down mold on the base of the manufacturing technology.They ensured the forming quality of the mold.

three-dimensional modeling;investment casting;mold design;CAD

TH122

A

1672-545X(2017)09-0007-02

2017-06-08

辽宁工业大学教改立项(编号:2016005)

王华新(1994-),男,辽宁阜新人,本科,研究方向:机械制造及其自动化;王正茂(1995-),男,辽宁大连人,本科,研究方向:机械制造及其自动化;姚芳萍(1980-),女,陕西宝鸡人,硕士,讲师,研究方向:先进制造技术。