淀粉分离用超重力微旋流装置分离性能研究

2017-11-16俞建峰谢耀聪郑向阳

俞建峰 - 傅 剑 谢耀聪 - 郑向阳 - 赵 江 g

(1. 江南大学机械工程学院,江苏 无锡 214122;2. 江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122) (1. School of Mechanical Engineering, Jiangnan University, Wuxi, Jiangsu 214122, China; 2. Jiangsu Key Laboratory of Advanced Food Manufacturing Equipment & Technology, Wuxi, Jiangsu 214122, China)

淀粉分离用超重力微旋流装置分离性能研究

俞建峰1,2YUJian-feng1,2傅 剑1,2FUJian1,2谢耀聪1,2XIEYao-cong1,2郑向阳1,2ZHENGXiang-yang1,2赵 江1,2ZHAOJiang1,2

(1. 江南大学机械工程学院,江苏 无锡 214122;2. 江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122) (1.SchoolofMechanicalEngineering,JiangnanUniversity,Wuxi,Jiangsu214122,China; 2.JiangsuKeyLaboratoryofAdvancedFoodManufacturingEquipment&Technology,Wuxi,Jiangsu214122,China)

设计了一种新型超重力微旋流装置。采用单因素和双因素试验方法,研究进料流量、底流分率、进料浓度和溢流口直径对大米淀粉和马铃薯淀粉分离性能的影响。结果表明:在单因素试验中,进料流量、底流分率和进料浓度对淀粉的分离总效率的影响较明显;在双因素试验中,进料浓度、溢流口直径和底流分率对大米淀粉分离总效率的主效应极显著;进料浓度和底流分率的交互效应极显著,溢流口直径和底流分率的交互效应极显著。

淀粉分离;微旋流装置;分离效率;双因素方差分析

淀粉是以碳水化合物的形式存储在高等植物内部,为人类和动物提供营养,是食品和非食品行业常用的重要原材料之一[1]。由于淀粉具有制备容易、价格低廉和使用性能良好等优点,因此在包装薄膜、生物塑料和纳米填充材料等领域均得到了应用[2-3]。工业中常以大米为原料制备大米淀粉[4],大米淀粉颗粒比较小,粒径一般分布在2~8 μm,常应用于造纸、医药合成、婴儿和胃癌患者食品生产等领域[5]。马铃薯淀粉主要从成熟马铃薯中获得,其颗粒比较大,一般分布在10~100 μm[6]。

工业生产中一般采用浸渍→磨浆→分离→漂洗→干燥等工艺分离提取大米淀粉[7],采用磨碎→流槽分离→漂洗→干燥等工艺分离提取马铃薯淀粉[8],其中淀粉浆料的分离是生产中重要的单元操作。旋流分离技术是基于离心沉降和密度差分原理的一种高效的非均相混合物分离技术[9],已经广泛应用于化工、石油、制药、食品等许多行业,在分离、澄清、浓缩、颗粒的分级与分选等生产过程中应用良好,生产效率高[10]。旋流分离设备无运动部件,具有结构简单、设备紧凑、占地面积小和设备成本低等优点,在淀粉加工领域广泛应用[11-12]。

旋流装置分离性能的影响因素主要包含物料参数、操作参数和结构参数[13-14]。许多研究关注于应用10 mm直径微旋流装置分离微细颗粒。Hwang等[15]应用10 mm直径微旋流装置从水中分离碳酸钙颗粒,在进料压力为0.4 MPa时切割粒径达到3 μm。Cilliers等[16]利用10 mm直径微旋流装置来分离微细颗粒,在进料压力为0.35 MPa时切割粒径达到2.8 μm。旋流管直径越小,微旋流装置的分离性能越好[17]。目前,在不同的物料参数和结构参数条件下应用旋流管直径为8 mm的微旋流装置进行淀粉分离的研究尚未见报道。本研究分别以大米淀粉和马铃薯淀粉为试验材料,采用单因素试验方法,探究进料流量、底流分率以及进料浓度对2种淀粉分离总效率的影响;然后采用双因素方差分析法[18-20],对大米淀粉分离总效率的影响因素(进料浓度、溢流口直径和底流分率)进行显著性分析。旨在为微旋流装置在淀粉生产中的应用提供理论依据。

1 材料与方法

1.1 材料与仪器

大米淀粉:安徽省联合米业有限公司;

马铃薯淀粉:凯宏淀粉有限责任公司;

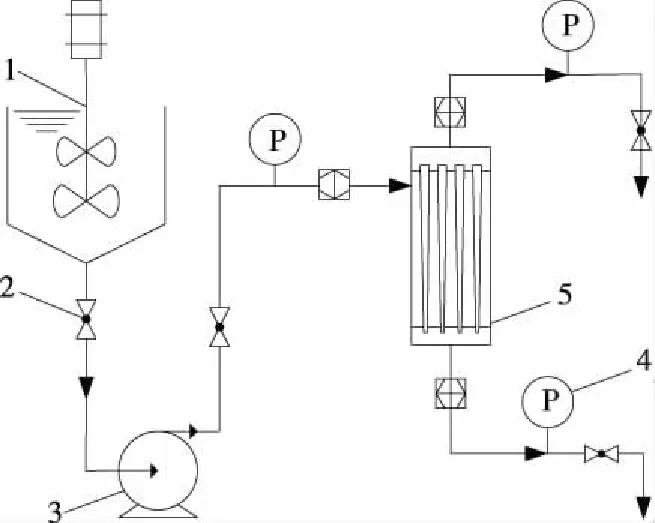

超重力微旋流装置(见图1):旋流管直径为8 mm,笔者所在单位自主研发;

1. 搅拌器 2. 手动球阀 3. 泵 4. 压力表 5. 旋流管腔图1 超重力微旋流装置示意图Figure 1 The diagram of the ultra-high-gravity mini-hydrocyclone

电子精密天平:ARB120型,奥豪斯国际贸易(上海)有限公司;

激光衍射粒度分析仪:Mastersizer2000型,英国马尔文仪器有限公司;

恒温鼓风烘干干燥箱:DHG-9076A型,上海精宏实验设备有限公司。

1.2 试验方法

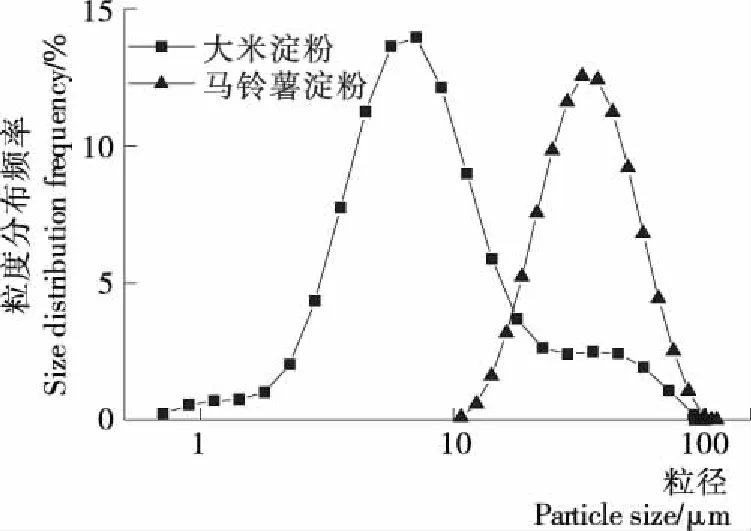

1.2.1 淀粉浆料的制备 将大米淀粉分散到自来水中,进行预搅拌,配成质量浓度为0.5%的淀粉浆料;进行大米淀粉分离试验时,将预混合的大米淀粉浆料倒入微旋流装置搅拌罐,搅拌10 min,充分混合均匀后即可开始试验;其他浓度的淀粉浆料制备方法同上。马铃薯淀粉浆料制备与大米淀粉浆料制备方法相同。图2为大米淀粉和马铃薯淀粉粒度分布曲线,所测大米淀粉的平均粒径d50为7.2 μm,马铃薯淀粉的平均粒径d50为33.8 μm。

图2 大米淀粉和马铃薯淀粉粒度分布曲线Figure 2 The particle size distribution of rice and potato starch

1.2.2 淀粉分离总效率的测定

(1) 底流分率测定:采用称量—计时法测量微旋流装置溢流质量流量和底流质量流量,由恒定流连续性方程计算进料流量。采用式(1)计算微旋流装置的底流分率。

(1)

式中:

Rf——微旋流装置的底流分率,%;

Qu——微旋流装置的底流质量流量,kg/h;

Qo——微旋流装置的溢流质量流量,kg/h。

(2) 底流质量浓度测定:对每个试验点底流取3个样,分别进行烘干,用烘干称重法计算微旋流装置底流质量浓度,最后取3组平均值为最终底流质量浓度。采用式(2)计算底流质量浓度。

(2)

式中:

Cu——微旋流装置的底流质量浓度,%;

m0——空的烘干器皿的质量,g;

m1——取样浆料和烘干器皿的总质量,g;

m2——烘干后的淀粉颗粒和烘干器皿的总质量,g。

(3) 分离总效率:微旋流装置的分离总效率是反映其分离性能的一项重要参数。根据底流淀粉回收率定义旋流装置的分离总效率,为底流中的固含量与进料中的固含量的比值。采用式(3)计算分离总效率。

(3)

式中:

ET——微旋流装置的分离总效率,%;

Cu——微旋流装置的底流质量浓度,%;

Ci——微旋流装置的进料质量浓度,g/g;

Qu——微旋流装置的底流质量流量,kg/h;

Qi——微旋流装置的进料质量流量,kg/h。

1.2.3 淀粉分离级效率E(x)的测定

(1) 粒度测定:采用Mastersizer2000型激光衍射粒度分析仪对浆料中淀粉颗粒粒径进行测定,从而获得淀粉浆料的粒度分布曲线(见图1),单位μm。

(2) 分离级效率:分离级效率是结合分离总效率和粒度分布规律,评判微旋流装置分离性能的一个综合指标。采用式(4)计算分离级效率。

(4)

式中:

E(x)——大小为xμm的颗粒的分离总效率,%;

Cu——微旋流装置的底流质量浓度,%;

Ci——微旋流装置的进料质量浓度,g/g;

Qu——微旋流装置的底流质量流量,kg/h;

Qi——微旋流装置的进料质量流量,kg/h;

fu(x)——底流中大小为xμm的颗粒体积粒度分布频率,%;

fi(x)——进料中大小为xμm的颗粒体积粒度分布频率,%。

1.2.4 进料流量对淀粉分离总效率的影响 分别以大米淀粉和马铃薯淀粉浆料为材料进行试验。试验条件:溢流口直径2.0 mm,进料浓度0.5%,底流分率35%。通过调节进料阀门改变进料流量,通过调节底流阀门和溢流阀门固定底流分率。分别记录每个进料流量及与试验点相应的溢流流量和底流流量,并同时取3个底流样品用于浓度测定。

1.2.5 底流分率对淀粉分离总效率的影响 分别以大米淀粉和马铃薯淀粉浆料为材料进行以下试验。试验条件:溢流口直径2.0 mm,进料流量1 440 kg/h,进料浓度0.5%。通过调节底流阀门和溢流阀门来改变底流分率,通过调节进料阀门固定进料流量。分别记录每个底流分率试验点相应的溢流流量和底流流量,并同时取3个底流样品用于浓度测定。

1.2.6 进料浓度对淀粉分离总效率的影响 分别以大米淀粉和马铃薯淀粉浆料为材料进行试验。试验条件:溢流口直径2.0 mm,进料流量1 440 kg/h和底流分率32%。通过制备质量浓度不同的淀粉浆料来改变进料浓度。分别记录每个进料浓度及试验点相应的溢流流量和底流流量,并同时取3个底流样品用于浓度测定。

1.2.7 不同进料浓度底流分率对大米淀粉分离总效率的影响 以大米淀粉浆料为材料进行试验。试验条件:溢流口直径2.0 mm,进料流量1 440 kg/h。分别制备质量浓度为0.3%,0.5%,1.0% 3种淀粉浆料。通过调节底流阀门和溢流阀门改变底流分率,通过调节进料阀门固定进料流量。分别记录每个底流分率及试验点相应的溢流流量和底流流量,并同时取3个底流样品用于浓度测定。

1.2.8 不同溢流口直径底流分率对大米淀粉分离总效率的影响 以大米淀粉浆料为材料进行试验。试验条件:进料浓度0.5%,进料流量1 440 kg/h。选用溢流口直径2.0,2.2,2.4 mm 3种8 mm旋流管。通过调节底流阀门和溢流阀门改变底流分率,通过调节进料阀门固定进料流量。分别记录每个底流分率及试验点相应的溢流流量和底流流量,并同时取3个底流样品用于浓度测定。

1.2.9 底流分率对大米淀粉分离总效率的影响 以大米淀粉浆料为材料进行试验。试验条件:溢流口直径2.0 mm,进料流量1 440 kg/h,进料浓度0.5%。通过调节底流阀门和溢流阀门来改变底流分率,通过调节进料阀门固定进料流量。分别记录每个底流分率及试验点相应的溢流流量和底流流量,并同时取3个底流样品用于浓度测定,取一个进料样品和一个底流样品用于粒度测定。

2 结果与分析

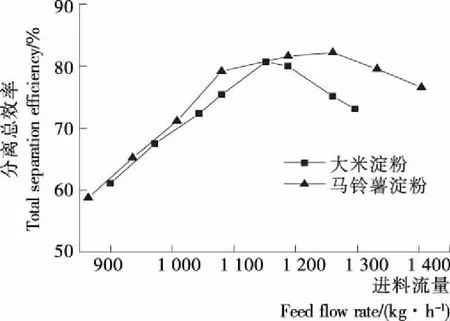

2.1 进料流量对淀粉分离总效率的影响

由图3可知,随着进料流量的增加,大米淀粉和马铃薯淀粉的分离总效率均呈先增加后下降的趋势,且马铃薯淀粉的分离总效率高于大米淀粉的分离总效率。大米淀粉最优进料流量1 152 kg/h时,分离总效率为80.7%;马铃薯淀粉最优进料流量1 260 kg/h,分离总效率为82.2%。试验结果表明,马铃薯淀粉的最佳进料流量要大于大米淀粉的,可能是马铃薯淀粉颗粒一般比大米淀粉颗粒大,所以分离时需要更大的进料流量来产生更大的离心力。马铃薯淀粉的分离总效率要高于大米淀粉的,可能是相同试验条件下,大颗粒较小颗粒更容易分离。

图3 进料流量对淀粉分离总效率的影响Figure 3 Effect of the feed flow rate on the total separation efficiency

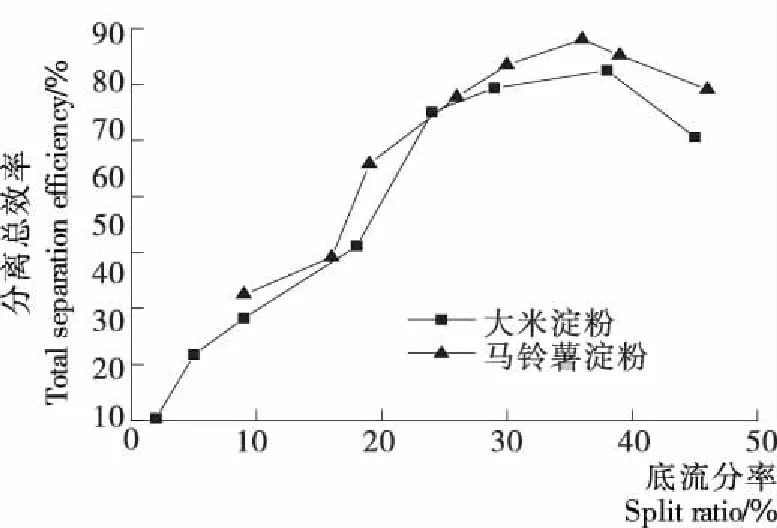

2.2 底流分率对淀粉分离总效率的影响

由图4可知,随着底流分率的增加,大米淀粉和马铃薯淀粉的分离总效率均呈先升后降的趋势,且马铃薯淀粉的分离总效率高于大米淀粉的。大米淀粉最佳底流分率(38%)的分离总效率为72.5%;马铃薯淀粉最佳底流分率(36%)的分离总效率为78.0%。马铃薯淀粉的最佳底流分率比大米淀粉的小2%,但马铃薯淀粉的分离总效率却比大米淀粉的高出5.5%。

图4 底流分率对淀粉分离总效率的影响Figure 4 Effect of the split ratio on the total separation efficiency

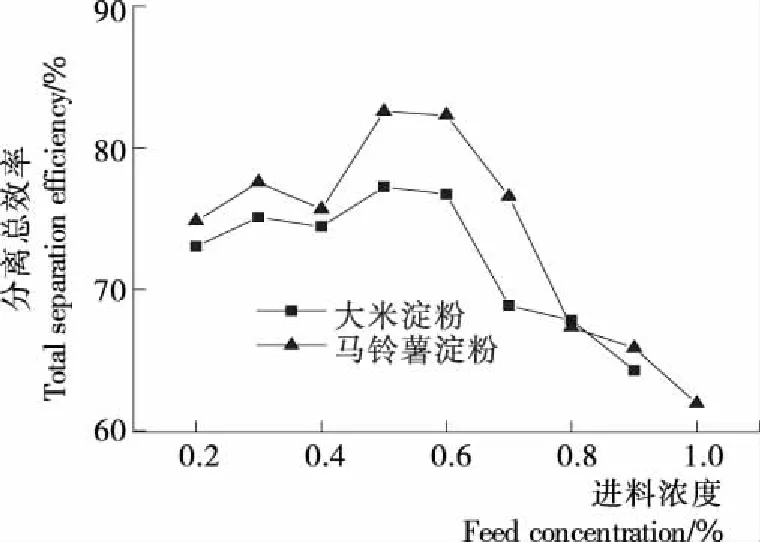

2.3 进料浓度对淀粉分离总效率的影响

由图5可知,随着进料浓度的增加,大米淀粉和马铃薯淀粉的分离总效率均呈先升后降的趋势;进料浓度为0.5%时,大米淀粉和马铃薯淀粉的分离总效率均达到最高,分别为77.3%,82.6%。进料浓度在0.5%~0.6%时,2种淀粉的分离总效率都明显高于其他浓度条件下的;当进料浓度>0.6%时,2种淀粉的分离总效率都显著降低,可能是超过了旋流装置的分离能力。

图5 进料浓度对淀粉分离总效率的影响Figure 5 Effect of the feed concentration on the total separation efficiency

2.4 不同进料浓度底流分率对大米淀粉分离总效率的影响

由图6可知,在不同进料浓度下,大米淀粉的分离总效率随着底流分率的增加呈先升后降的趋势。进料浓度为0.5%时,大米淀粉的分离总效率大于进料浓度为0.3%和1.0%的,与图5中结果相符。进料浓度0.3%,底流分率30%时,大米淀粉的分离总效率达到最大(69.2%);进料浓度0.5%,底流分率29%时,大米淀粉的分离总效率达到最大(72.4%);进料浓度1.0%,底流分率35%时,大米淀粉的分离总效率达到最大(64.5%);由以上分析可知,进料浓度变大,所需的底流分率也变大。

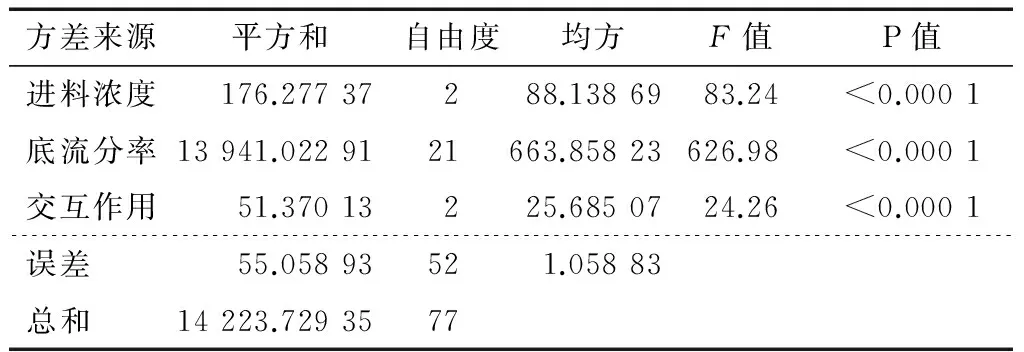

对进料浓度和底流分率进行双因素方差分析,结果见表1。

由表1可知,进料浓度和底流分率2个因素对大米淀粉分离总效率均有极显著性影响(P<0.001),且交互作用效应极显著(P<0.001)。

图6 不同进料浓度底流分率对大米淀粉分离 总效率的影响

Figure 6 Effect of the split ratio on the total separation efficiency of rice starch with different feed concentration

表1 进料浓度和底流分率的方差分析Table 1 Analysis of variance for feed concentration and split ratio

2.5 不同溢流口直径底流分率对大米淀粉分离总效率的影响

由图7可知,在不同溢流口直径下,大米淀粉的分离总效率随着底流分率的增加呈先升后降的趋势。溢流口直径为2.0,2.2,2.4 mm,大米淀粉分离的最优底流分率在30%~35%。溢流口直径为2.2 mm时,大米淀粉的分离总效率最大(76.3%)。故选择2.2 mm为最优溢流口直径。

图7 不同溢流口直径底流分率对大米淀粉 分离总效率的影响

Figure 7 Effect of the split ratio on the total separation efficiency of rice starch with different vortex finder diameter

对溢流口直径和底流分率进行双因素方差分析,结果见表2。

表2 溢流口直径和底流分率的方差分析Table 2 Analysis of variance for vortex finder diameter and split ratio

由表2可知,溢流口直径和底流分率2个因素对大米淀粉分离总效率均有极显著性影响(P<0.001),且交互作用效应极显著(P=0.005 2<0.01)。

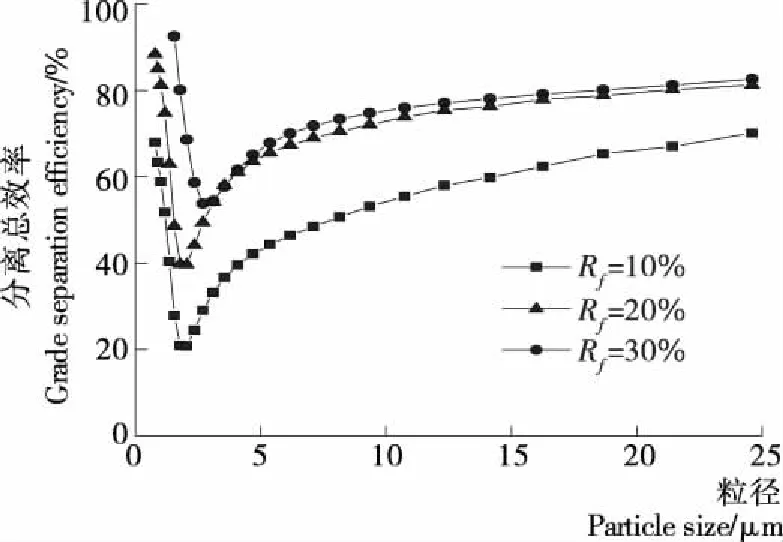

2.6 底流分率对大米淀粉分离总效率的影响

由图8可知,大米淀粉颗粒<2 μm时,大米淀粉的分离总效率随着淀粉颗粒粒径的增大不断减小;大米淀粉颗粒>2 μm时,大米淀粉的分离总效率随着淀粉颗粒粒径的增大不断增大。主要由于“鱼钩效应”,即大颗粒携带部分小颗粒进入底流,造成小颗粒的分离总效率偏大[21-22]。可以得出,若忽略“鱼钩效应”的影响,大颗粒的分离效率要大于小颗粒的分离效率。以上结论符合单因素试验中马铃薯淀粉的分离总效率高于大米淀粉的。底流分率为30%时,大米淀粉的分离总效率大于底流分率为10%和20%时的,与图6、7中的结果相符。

图8 底流分率对大米淀粉分离总效率的影响Figure 8 Effect of the split ratio on the grade separation efficiency of rice starch

3 结论

淀粉旋流分离试验结果表明,马铃薯淀粉和大米淀粉的最佳操作工艺参数有所差异,因此选择旋流分离装置时,应考虑物料种类和颗粒大小对淀粉分离性能的影响。通过单因素试验可知,进料流量、底流分率和进料浓度对淀粉的分离总效率均有较大影响。通过双因素方差分析可知,进料浓度、溢流口直径和底流分率对大米淀粉分离总效率的主效应影响极显著;同时进料浓度和底流分率的交互效应极显著,溢流口直径和底流分率的交互效应极显著。因此,物料种类、颗粒大小、进料浓度、底流分率、进料流量和微旋流装置溢流口直径对旋流分离效果影响较大。以期为微旋流装置在淀粉生产中的工业化应用提供理论依据。

[1] HE Wei, WEI Cun-xu. Progress in C-type starches from differ-ent plant sources[J]. Food Hydrocolloids, 2017, 73: 162-175.

[2] PRZETACZEK-ROZNOWSKA I. Physicochemical properties of starches isolated from pumpkin compared with potato and corn starches[J]. International Journal of Biological Macromolecules, 2017, 101: 536-542.

[3] 陈启杰, 周丽玲, 董徐芳, 等. 淀粉基膜的制备及应用研究进展[J]. 食品与机械, 2017, 33(3): 211-215.

[4] 易翠平, 姚惠源. 高纯度大米蛋白和淀粉的分离提取[J]. 食品与机械, 2004, 20(6): 18-21.

[5] JIANG Su-wei, YU Zhen-yu, HU Hai-liang, et al. Adsorption of procyanidins onto chitosan-modified porous rice starch[J]. LWT-Food Science and Technology, 2017, 84: 10-17.

[6] CHAN Wang, TANG Chuan-he, XIONG Fu, et al. Granular size of potato starch affects structural properties, octenylsuccinic anhydride modification and flowability[J]. Food Chemistry, 2016, 212: 453-459.

[7] 田阳, 魏帅, 魏益民, 等. 大米淀粉提取工艺对淀粉产品镉含量的影响[J]. 中国粮油学报, 2013, 28(4): 83-87.

[8] 郭俊杰, 康海岐, 吴洪斌, 等. 马铃薯淀粉的分离、特性及回生研究进展[J]. 粮食加工, 2014, 39(6): 45-48.

[9] THELLA J S, MUKHERJEE A K, SRIKAKULAPU N G. Processing of high alumina iron ore slimes using classification and flotation[J]. Powder Technology, 2012, 217(2): 418-426.

[10] AMINI S, MOWLA D, GOLKAR M. Developing a new approach for evaluating a de-oiling hydrocyclone efficiency[J]. Desalination, 2012, 285: 131-137.

[11] EMAMI S, TABIL L G, TYLER R T, et al. Starch-protein separation from chickpea flour using a hydrocyclone[J]. Journal of Food Engineering, 2005, 82(4): 460-465.

[12] SAENGCHAN K, NOPHARATANA A, SONGKASIRI W. Enhancement of tapioca starch separation with a hydrocyclone: effects of apex diameter, feed concentration, and pressure drop on tapioca starch separation with a hydrocyclone[J]. Chemical Engineering & Processing Process Intensification, 2009, 48(1): 195-202.

[13] YU Jian-feng, FU Jian, CHENG Hao, et al. Recycling of rare earth particle by mini-hydrocyclones[J]. Waste Management, 2017, 61: 362-371.

[14] WANG Wei, YU Jiu-yang, ZHENG Xiao-tao, et al. A New Method for Predicting the Hydrocyclone Efficiency with the Light Dispersed Phase[J]. Energy Procedia, 2017, 105: 4 428-4 435.

[15] HWANG K J, HSUEH W S, NAGASE Y. Mechanism of particle separation in small hydrocyclone[J]. Drying Technology, 2008, 26: 1 002-1 010.

[16] CILLIERS J J, DIAZ-ANADON L, WEE F S. Temperature, classification and dewatering in 10 mm hydrocyclones[J]. Minerals Engineering, 2004, 17: 591-597.

[17] JI Li, KUANG Shi-bo, Qi Zheng, et al. Computational analysis and optimization of hydrocyclone size to mitigate adverse effect of particle density[J]. Separation and Purification Technology, 2017, 174: 251-263.

[18] 胡建平, 杨丽红, 杨德勇, 等. 果蔬三维切丁机切丁断面形状偏差分析[J]. 食品与机械, 2015, 31(4): 84-87.

[19] PANDIS N. Two-way analysis of variance: Part 1[J]. Ameri-can Journal of Orthodontics and Dentofacial Orthopedics, 2015, 148(6): 1 078-1 079.

[20] PANDIS N. Two-way analysis of variance: Part 2[J]. American Journal of Orthodontics & Dentofacial Orthopedics, 2016, 149(1): 137-139.

[21] 刘鸿雁, 王亚, 韩天龙, 等. 水力旋流器溢流管结构对微细颗粒分离的影响[J]. 化工学报, 2017, 68(5): 1 921-1 931.

[22] ABDOLLAHZADEH L, HABIBIAN M, ETEZAZIAN R, et al. Study of particle’s shape factor, inlet velocity and feed concentration on mini-hydrocyclone classification and fishhook effect[J]. Powder Technology, 2015, 283: 294-301.

Studyonseparationperformanceofanultra-high-gravitymini-hydrocycloneforstarchproduction

A novel ultra-high-gravity mini-hydrocyclone was designed. One-factor experiments and two-factor experiments were conducted to study the effects of the feed flow rate, split ratio, feed concentration and vortex finder diameter on separation performance of rice starch and potato starch, respectively. The results indicated that the effects of the feed flow rate, split ratio and feed concentration on the total separation efficiency for rice and potato starch were remarkable in the one-factor experiments; the feed flow rate, split ratio and vortex finder diameter significantly affected the total separation efficiency in the two-factor experiments. The interaction effects between the feed flow rate and split ratio significantly affected on the total separation efficiency, and the interaction effect between the feed flow rate and split ratio had a high significance to the total separation efficiency.

starch separation; mini-hydrocyclone; separation efficiency; two-way analysis of variance

中央高校基本科研业务费专项(编号:JUSRP51634B);江苏省食品先进制造装备技术重点实验室开放课题(编号:FM-2015-09);江苏省研究生科研与实践创新计划项目(编号:SJCX17_0484)

俞建峰(1974—),男,江南大学副教授,博士。

E-mail: robotmcu@126.com

2017—04—19

10.13652/j.issn.1003-5788.2017.09.021