基于X射线衍射线形分析的铝合金切削表层晶体特征研究

2017-11-15安增辉李舜酩付秀丽

安增辉 李舜酩 付秀丽

1.南京航空航天大学能源与动力学院,南京,2100162.济南大学机械工程学院,济南,250022

基于X射线衍射线形分析的铝合金切削表层晶体特征研究

安增辉1李舜酩1付秀丽2

1.南京航空航天大学能源与动力学院,南京,2100162.济南大学机械工程学院,济南,250022

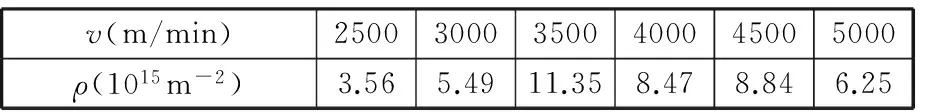

为深入研究高速高效加工条件下材料表层晶体特征形成机理,提高铝合金构件服役性能,同时解决传统观察法较难得出晶粒尺寸与位错密度统计学规律的问题,立足微观,以铝合金7050-T7451为研究对象,将材料学与物理学中基于X射线衍射线形分析的Modified Warren-Averbach和Modified Williamson-Hall方法引入切削加工表层微观组织分析中,实现了不同切削速度下切削表层微观组织结构的定量研究。研究表明,高速切削条件下已加工表面以刃位错为主,得出了位错密度值(高达1015m-2以上)与位错密度变化规律,并从塑性变形及能量角度解释了其形成机理;拟合出了晶粒尺寸分布曲线,并通过分布函数分析了已加工表面晶粒分布均匀性;当切削速度高于4500 m/min时可以得到位错密度相对较低、晶体尺寸较均匀的已加工表面。

位错密度;晶粒尺寸;高速切削;X射线衍射线形分析;表面质量

0 引言

铝合金7050-T7451因其具有较高的结构强度、断裂韧性和抗应力-腐蚀断裂等良好的综合性能而成为目前航空制造业广泛应用的一种轻型结构材料[1]。航空构件设计时考虑到构件结构强度大多采用整体结构化设计,加工余量高达90%以上,为提高其加工效率一般采用高速切削加工[2]。高速切削时,已加工表层形成过程是强热力耦合作用过程,材料塑性变形极大,表层金属在微观上往往形成较多较复杂的组织结构特征及缺陷,其中位错、晶粒尺寸对金属材料性能有着至关重要的作用,直接影响到材料的力学性能[3]。这些晶体结构特征的存在正是表面宏观特征较好但却不能有效提高其服役性能的根本原因。

合金表层的微观晶体结构,如位错密度、位错类型、晶粒尺寸、显微畸变等会造成X射线衍射(X-ray diffraction,XRD)峰线形展宽[4],根据这一现象发展出了利用XRD线形来分析材料微观晶体结构的方法。相较于透射电镜(transmission electron microscope,TEM)观察法,XRD线形分析法不仅对试样制备要求低、实验简单,避免了TEM由于局部观察所导致的不可避免的误差,以及其不可见性特性,而且实现了位错密度、晶粒尺寸等的统计性定量分析,因此XRD线形分析法在材料分析中得到了一定的关注。

1950年,WARREN等[5]利用XRD线形的傅里叶变换分析了黄铜冷加工下平均晶粒尺寸和应变场分布,并提出了著名的Warren-Averbach方法。WILLIAMSON等[6]后来指出,不通过衍射线形的傅氏变换,直接利用XRD线形积分宽度或者半峰宽也可以进行分析,由此发展出了Williamson-Hall方法。KRIVOGLAZ[7]、WILKENS[8]、UNGR等[9]通过分析缺陷类型,给出了两种方法中均方应变相关变量的具体形式,使得XRD线形与位错密度建立了联系。同时UNGR考虑了由位错引起的应变的各向异性,引入了与晶面指数相关的位错对比因子,提出了Modified Warren-Averbach法和Modified Williamson-Hall 法。WOO等[10]基于前人的方法研究了超细晶粒铝的位错密度。樊志剑等[11]用同样的方法确定了超细晶粒LY12合金在不同温度动态压缩的位错密度。詹科[12]基于XRD线形分析研究了S30432不锈钢喷丸强化后表层的组织结构。

本文为提高铝合金构件加工表面质量,以铝合金7050-T7451为研究对象,将材料学与物理学中基于XRD线形分析的Modified Warren-Averbach和Modified Williamson-Hall方法引入机械加工表面质量分析中,实现了不同切削速度下切削表层微观晶体结构的定量研究。并通过其变化规律研究了位错堆积湮灭与晶体尺寸分布的机理。

1 X射线衍射分析理论

材料的微观晶体结构如晶粒尺寸、微观应变、晶体缺陷和仪器线形均会引起XRD峰的展宽。在扣除仪器自身对谱线的贡献后,物理线形可以表示为晶粒尺寸线形与微观应变线形的卷积,对其进行Fourier变换,有

(1)

(2)

式中,θ1~θ2为衍射线角范围;λ为X射线波长。

(3)

(4)

式中,b为Burgers矢量模;ρ为位错密度;C为位错对比因子;Re为位错有效外切半径。

因此对式 (1) 取对数可得Warren-Averbach方法的修正式[5]:

(5)

K=2sinθ/λ

式中,o(·)为高阶无穷小量;θ为衍射角。

而由WANG等[13]的研究得出:

(6)

式中,h为hook效应参数;Da为面积加权平均对应的晶粒尺寸。

Modified Williamson-Hall方法有一次和二次两种形式。研究表明,由晶粒细化和显微畸变造成的衍射线形分别具有Lorentzian(Cauchy)和Gaussian线形特征。当假设所有衍射线形为Lorentzian (Cauchy)线形时,其表达式为[6]

(7)

ΔK=2cosθ(Δθ)/λ

式中,DV为晶粒体积加权平均尺寸;M为与位错有效外切半径Re相关的常数;Δθ为X射线衍射峰的半峰宽。

当假设所有衍射线形为Gaussian线形时,其表达式为

(8)

Modified Warren-Averbach法和Modified Williamson-Hall由于计算方法不同,本身存在着差异,但研究表明,二者计算出的晶粒尺寸分别接近TEM观察法所得结果的上下限。

2 试验研究

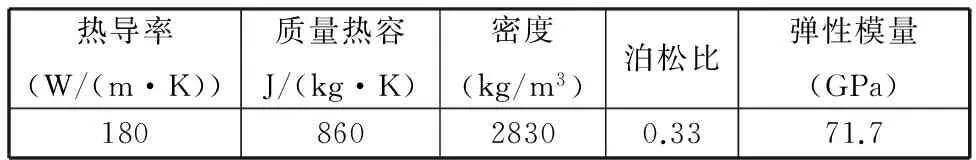

本文研究材料为高强度铝合金7050-T7451,其物理力学性能如表1[14]所示。

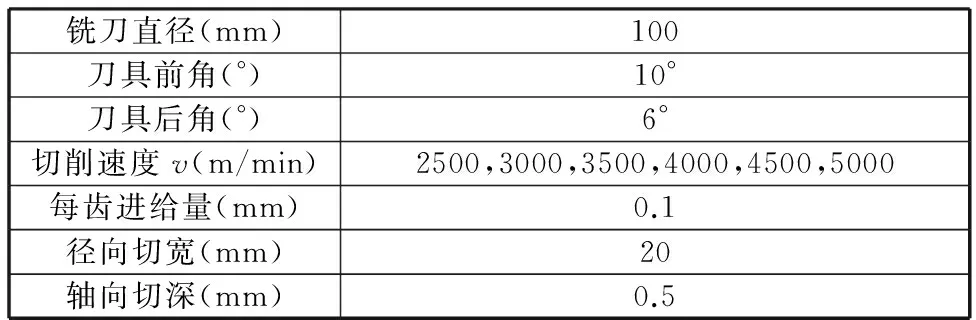

对工件进行高速铣削加工,加工方式为顺铣,干切削,切削具体参数如表2所示。加工后工件经线切割试样结束后,对已加工表面的试样进行X射线衍射试验并通过切片、研磨、电化学减薄进行TEM观察,同时通过镶嵌、研磨、抛光、腐蚀制作相应试件进行超景深显微镜观察。XED试验中2θ范围为10°~80°,扫描步长为0.033°,扫描速度为0.4°/s,采用退火Si粉标样标定仪器展宽。

表1 铝合金7050-T7451物理力学性能

表2 高速切削加工试验参数

3 试验结果及分析

3.1XRD线形分析

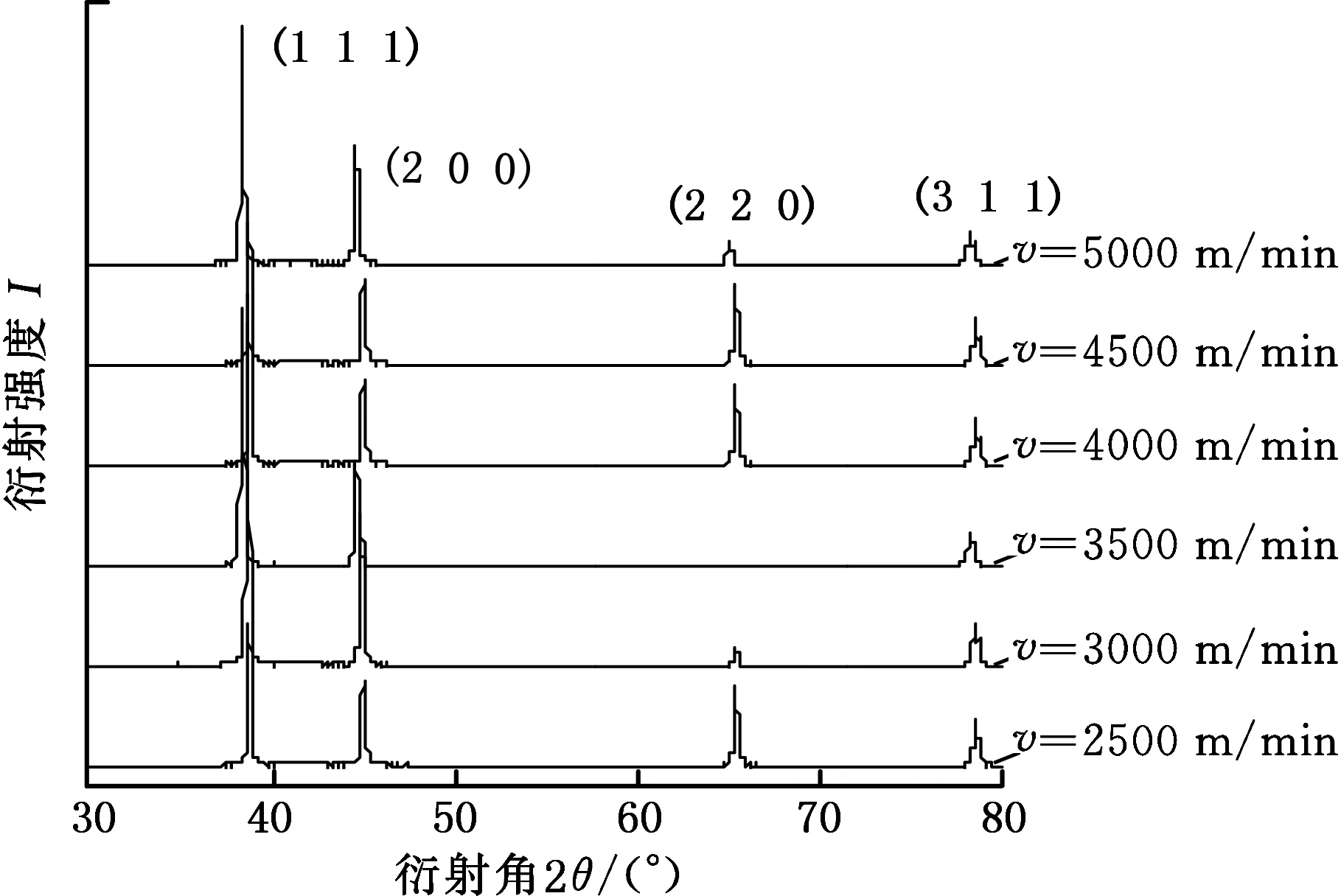

图1为铝合金不同切削速度下已加工表面的XRD线形。对衍射峰(1 1 1),(2 0 0),(2 2 0),(3 1 1)单独进行拟合,经标样Si粉标定仪器展宽半高宽约为0.07°,需对各衍射峰扣除仪器展宽后进行分析。从图1中可以看出,试样中各衍射峰半高宽分布趋势类似。

图1 不同切削速度下铝合金已加工表面XRD线形Fig.1 X-ray diffraction profile of aluminum alloy surface under different cutting speed

试件的宽化是由材料晶格的微应变引起的,晶格缺陷中位错和层错均可导致衍射峰各向异性展宽,由于铝合金层错能较高,因此认为位错是其主要缺陷。Modified Williamson-Hall公式中,晶面系数(hkl)峰位错对比因子C可由下式确定:

C=Ch00(1-qH2)

(9)

(10)

(11)

(12)

其中,对于面心立方晶体材料,Ai由广义胡克定律中c11、c12和c44构成,即Ai=2c44/(c11-c12)。当位错类型为螺位错和刃位错时,UNGR等[9]给出了不同参数计算ac,bc,cc,dc,aq,bq,cq,dq。铝合金的弹性常数c11=108.2 GPa,c12=61.3 GPa,c44=28.5 GPa。

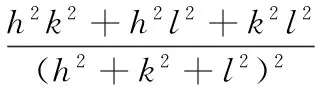

将Modified Williamson-Hall方法的二次型代入位错对比因子表达式可以改写为以下形式:

[ΔK2-α]/K2=βCh00(1-qH2)

(13)

α=(0.9/DV)2β=πM2b2ρ/2

可以看出[ΔK2-α]/K2与H2成一阶线性关系,利用相关系数法可以求解α的回归值,进而得出晶粒体积加权平均表观尺寸。将切削速度为2500 m/min所得的拟合值α代入并作出[ΔK2-α]/K2与H2关系曲线,如图2所示。

图2 [ΔK2-α]/K2与H2关系曲线(v=2500m/min)Fig.2 Relationship between [ΔK2-α]/K2 and H2 (v=2500 m/min)

由拟合曲线横坐标截距可以求出q值,根据刃位错与螺位错不同的q与Ch00值可以判断试样位错类型。由结果可知,高速切削已加工表面位错类型以刃位错为主。

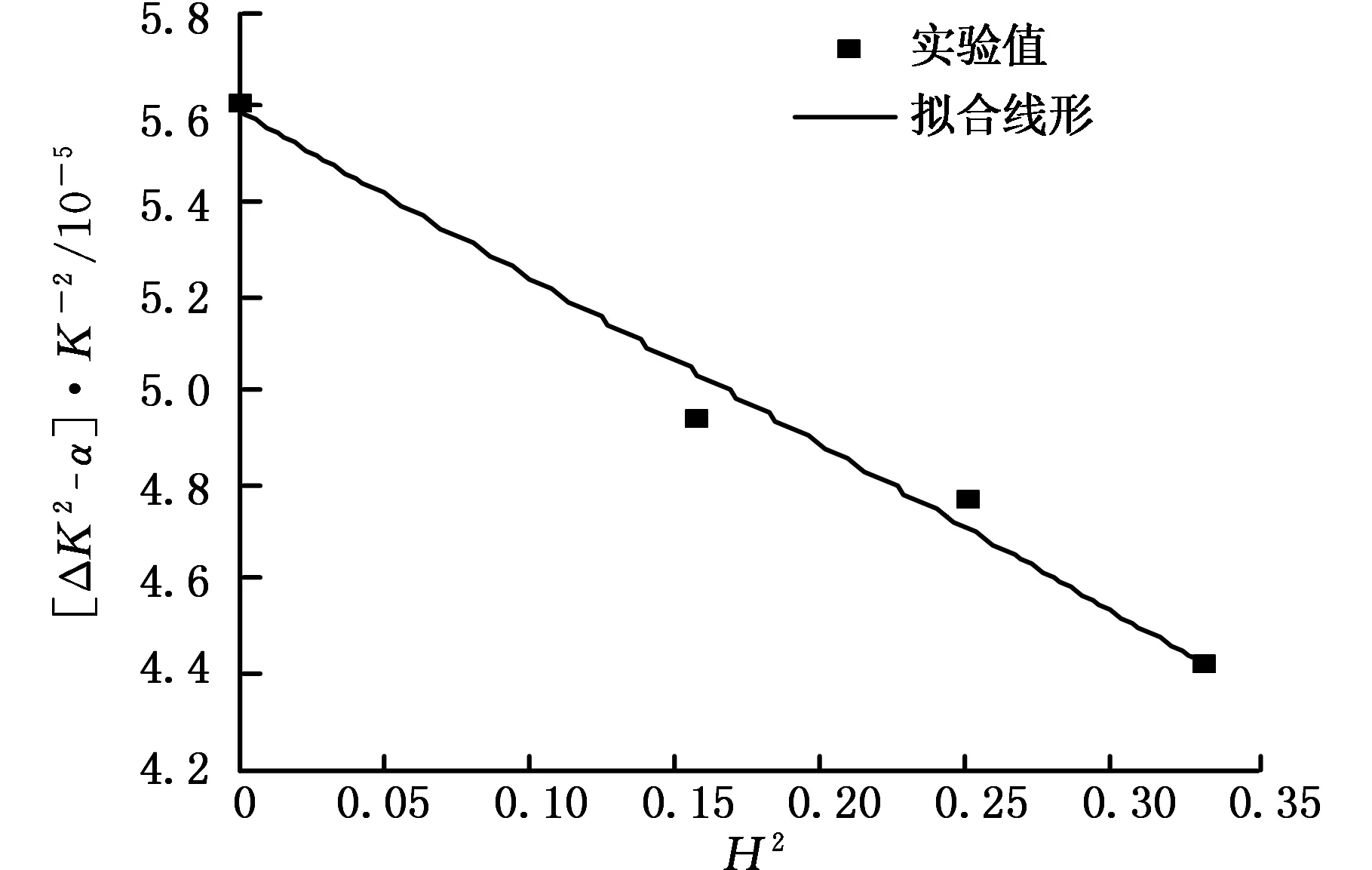

假定位错均匀分布在所有可能的滑移体系中,设x为刃位错分数,Ce和Cs分别为刃型和螺型位错的对比因子,则位错对比因子为C=xCe+(1-x)Cs。基于Williamson-Hall基本公式,以KC1/2为变量对积分宽度进行拟合,切削速度为2500 m/min时不同刃位错分数下拟合标准差如图3所示。

图3 不同刃位错分数时XRD积分宽度与KC1/2的拟合标准差(v=2500 m/min)Fig.3 Residual sum of squares of integral breadth and KC1/2 fitting for different edge dislocation fractions(v=2500 m/min)

由图3也可以看出,当刃位错分数为1时,拟合标准差最小,拟合效果最好,所以认为高速切削过程中,已加工表面的位错类型主要为刃位错。

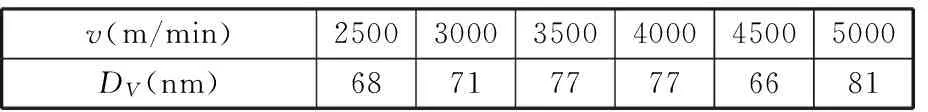

基于各个切削速度下拟合曲线斜率与截距,代入α相关公式,求出的晶粒体积加权平均表观尺寸DV如表3所示。

表3 不同切削速度下晶粒体积加权平均表观尺寸Tab.3 Grain size DV under different cutting speed

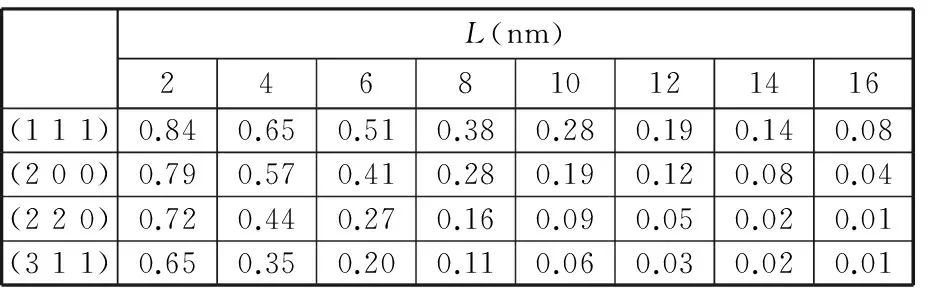

分别对7050-T7451铝合金XRD线形中(1 1 1),(2 0 0),(2 2 0),(3 1 1)衍射峰进行傅里叶分析,得出各级傅里叶长度为L时的傅里叶实部系数AL,当切削速度为3500 m/min时其结果如表4所示。

表4 衍射峰各级傅里叶长度F的傅里叶实部系数Tab.4 AL vs L obtained by stokes deconvolution

由Modified Warren-Averbach基本公式,根据傅里叶系数以及Modified Williamson-Hall法求出的最优位错对比因子C作出不同L值下的lnAL-K2C关系图,如图4所示。

图4 不同傅里叶长度下的lnAL-K2C关系图(v=3500 m/min)Fig.4 lnAL vs. K2C plot in different Fourier length(v=3500 m/min)

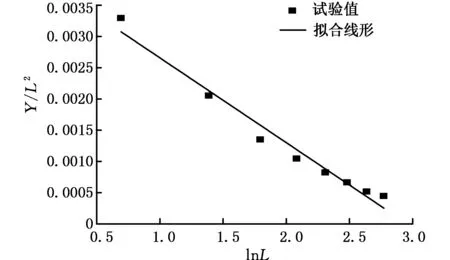

设Modified Warren-Averbach基本公式右边第二项系数为Y,移相整理后得出如下公式:

(14)

图5 由式(14)得出的Y/L2与L值对数的关系图(v=3500 m/min)Fig.5 Y/L2 vs. L plot according to Eq.14 (v=3500 m/min)

表5 不同切削速度下Modified Warren-Averbach拟合结果Tab.5 The results of Modified Warren-Averbachunder different cutting speed

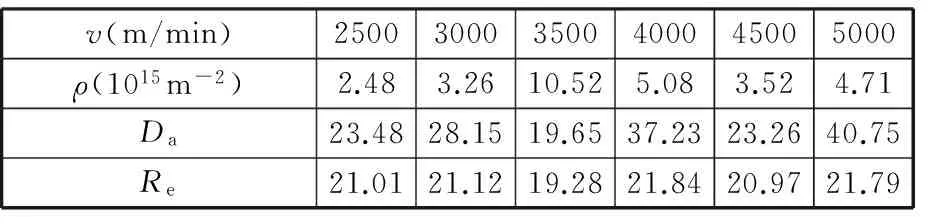

根据WILKENS[8]的研究,Modified Williamson-Hall公式中的M值与位错有效外切半径Re和位错密度ρ有关,可由以下公式确定:

(15)

因此Modified Williamson-Hall公式中的位错密度也可求出,结果如表6所示。

表6 不同切削速度下由Modified Williamson-Hall得出的位错密度

3.2表层微观形成特征分析

利用传统透射电镜对切削速度5000 m/min时的已加工表层(图6)进行观察可以看出,已加工表层金属存在大量的刃位错,这与XRD分析结果一致。并且位错运动剧烈,表现出堆积与滑移现象。TEM所得晶体尺寸与XRD所得晶体尺寸有较好的一致性,均在100 nm以下。图7所示为在超景深显微镜下进行观察所得的表层晶体结构。图中晶粒尺寸与TEM观察所得结果相同,再次验证了经过XRD线形计算所得结果的准确性。从图7中还可以看出,已加工表面存在厚度为40~50 μm的细晶结构层,这将直接影响材料的服役性能。

图6 TEM所得已加工表层微观特征(v=5000 m/min)Fig.6 Microcosmic of cutting surface from TEM(v=5000 m/min)

图7 超景深显微镜所得已加工表层晶体特征(v=5000 m/min)Fig.7 Crystal characteristics from digital microscope(v=5000 m/min)

但是,TEM所得位错密度值偏小,其原因主要是隐藏在晶界内部的位错不易观察但足以破坏XRD峰之间的相干性。这与文献[11]所遇情况类似。因此XRD所得到位错密度是尺度最小的亚结构所形成的晶体特征,其结果更具分析价值。

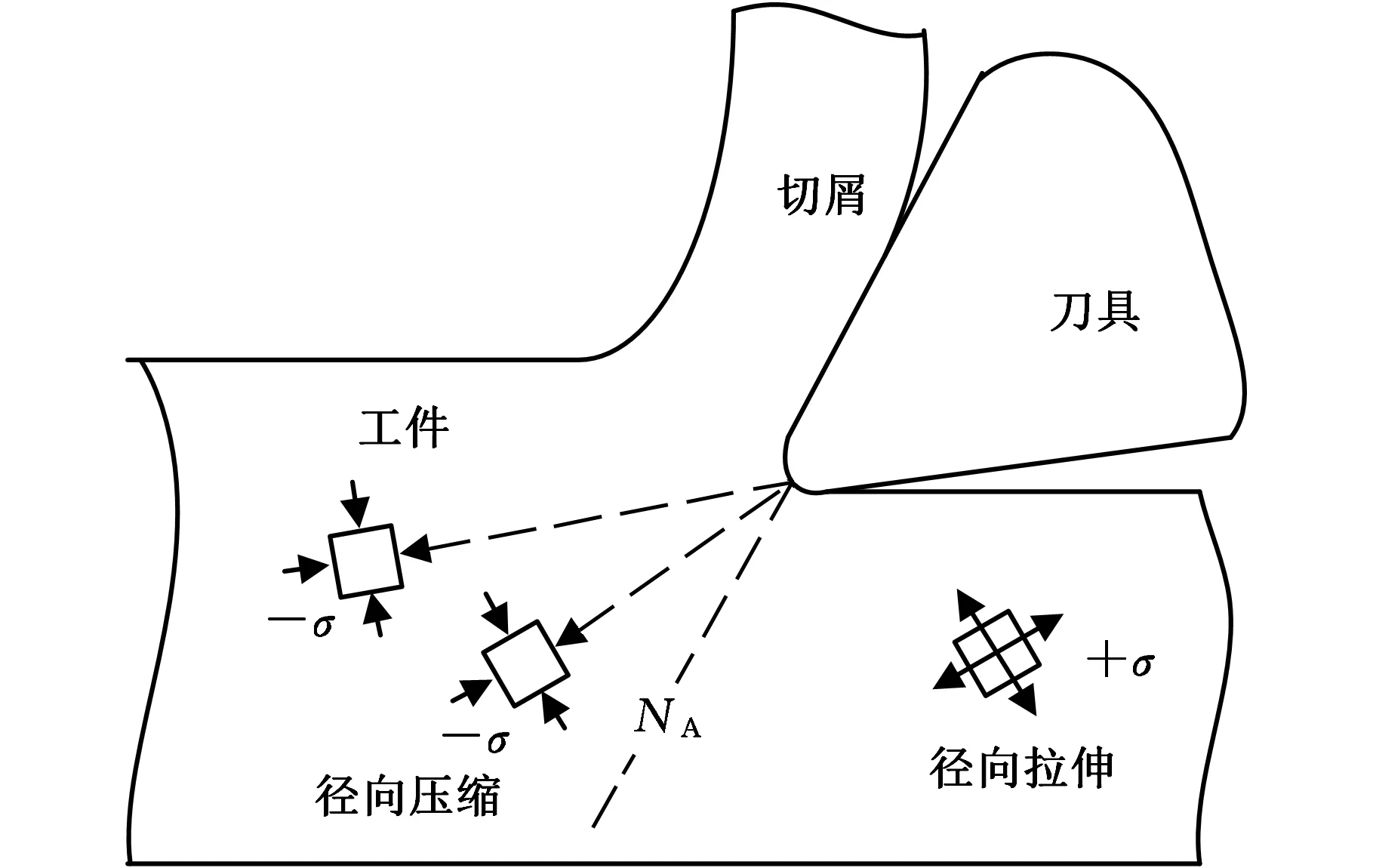

研究发现[16],切削过程中靠近刀尖的材料部分会产生压缩位错变形区,如图8所示。工件表面层以NA为中心轴,其前是径向压应力,其后是径向拉应力。在发生剪切之前,工件受到根部压应力的作用,使得原子面被压入原本规则排列的晶面,形成刃位错。同时,由于切削刀具存在刃圆半径,使得在压缩位错变形区中产生的刃位错在后续刀尖碾过后再一次压缩,产生大量的滑移晶面,形成刃位错的交叉与网状位错结构。

图8 切削过程的位错压缩形成过程Fig.8 Dislocation compression formation process

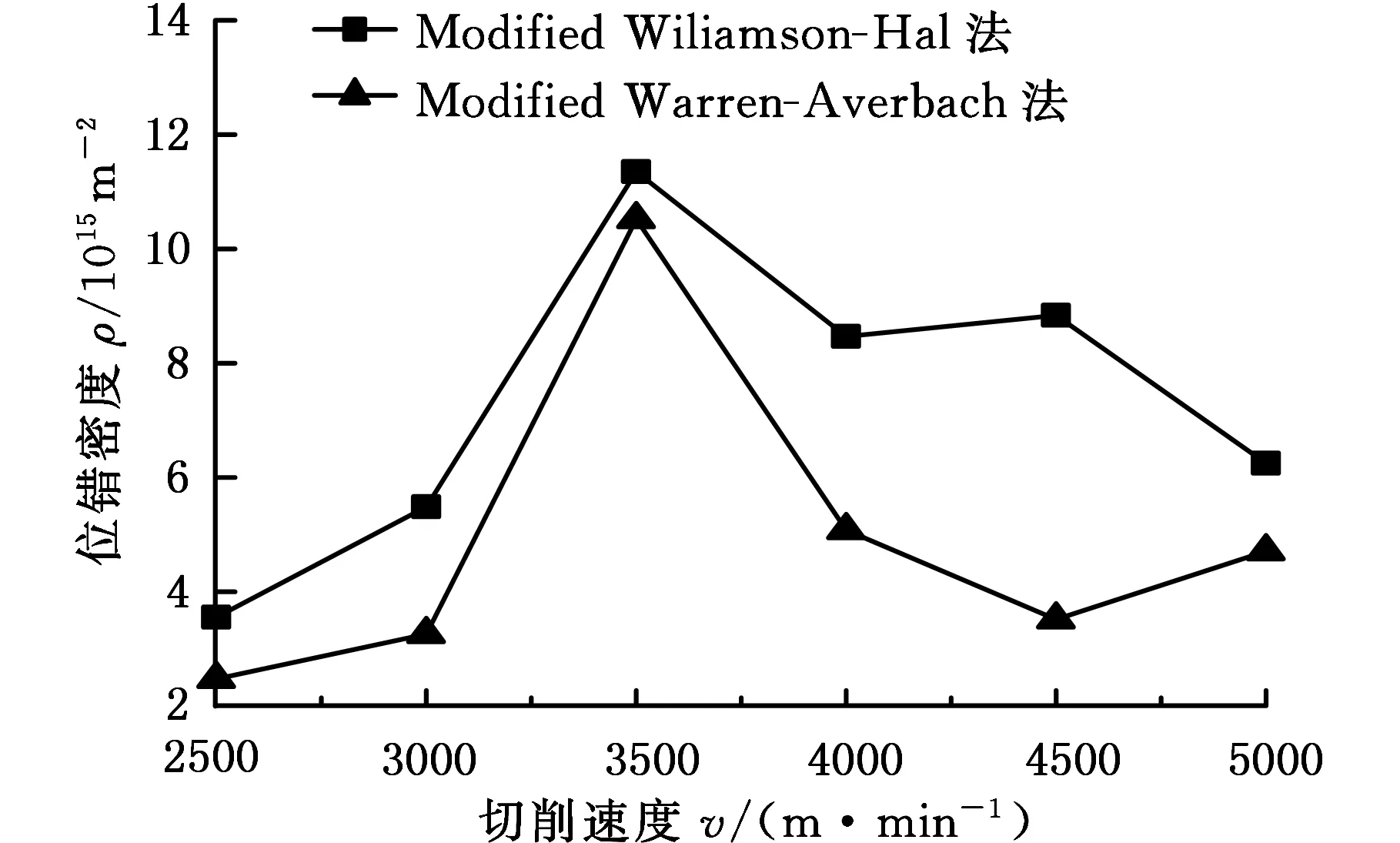

由两种方法所得位错密度可以看出,高速切削加工位错密度非常高,达到1015~1016m-2,位错密度随切削速度的变化规律如图9所示。位错密度大体上先与切削速度成正相关关系,当切削速度在3500 m/min左右时,转变为负相关关系。

图9 不同切削速度下两种方法所得位错密度Fig.9 Dislocation density of two method at different cutting speed

从能量的角度看,晶体变形自由能是由位错能与畸变能组成的。当切削速度较小时,体系自由能相应也较低,此时处在位错沿晶界的攀移阶段,形成位错的堆积现象。当切削速度持续增大,晶界位错积累了足够的能量后,就会在晶界上发生分解,由此发射出来的位错滑移到晶粒内部,与Burgers矢量相反的位错相遇湮灭,最终造成了位错密度的减小。

研究表明,Modified Warren-Averbach法和Modified Williamson-Hall法计算出的晶粒尺寸分别接近TEM结果的上下限。对于经塑性变形后的金属材料,晶粒尺寸的分布符合对数正态分布,其密度函数f(x)为[17]

(16)

式中,x为晶粒尺寸;σ为晶块尺寸分布标准差;m为晶块尺寸分布中值。

(17)

(18)

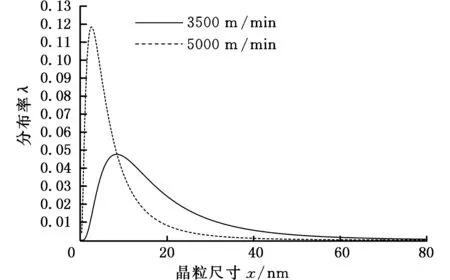

切削速度为3500 m/min、5000 m/min时晶粒尺寸分布函数如图10所示,不同切削速度下标准差如图11所示。

图10 3500 m/min、5000m/min时晶粒尺寸分布曲线Fig.10 Grain size distribution curve at the cutting speed of 3500 m/min and 5000 m/min

图11 不同切削速度下晶粒分布标准差Fig.11 Residual sum of squares of grain distribution at different cutting speeds

分布函数标准差反应晶粒尺寸集中程度,标准差越小表明晶粒尺寸越集中,晶粒分布越均匀,反之越分散。其标准差规律说明切削速度在5000 m/min时晶粒尺寸最集中,晶体结构最均匀。而切削速度在3500 m/min时晶体尺寸分布最分散,与位错密度变化规律相比更能说明位错能理论的正确性。当切削速度在3500 m/min时,已加工表层自由能饱和,此时的晶体运动状态紊乱,出现位错湮灭,导致晶粒尺寸分布不均匀。同时说明此时已经越过了自由能饱和点,处在位错湮灭阶段,临界点应该位于3000~3500 m/min之间。

由上述分析可知,要想实现微观晶体结构稳定的同时尽量提高加工效率,切削速度应控制在4500 m/min以上。

4 结论

(1)运用Modified Williamson-Hall法分析出高速切削条件下已加工表面以刃位错为主,这与TEM观察法有较好的一致性。基于刃前压缩变形现象说明了刃型位错的形成主要是由于压应力作用。

(2)高速切削过程中,已加工表面的位错密度均达到了1015m-2以上,呈现先与切削速度成正相关关系,当切削速度在3500 m/min左右时,转变为负相关关系的规律。这主要是由于位错自由能在3500 m/min之前达到饱和的缘故。

(3)基于Modified Warren-Averbach法和Modified Williamson-Hall法得出的晶粒尺寸,拟合出了晶粒尺寸分布曲线,分析出3500 m/min时晶体结构最紊乱,这是由于此时已超过自由能临界点,进入位错湮灭阶段。

(4)较稳定的微观晶体结构同时尽量提高加工效率,切削速度应控制在4500 m/min以上,这对微观角度上参数优化有重要意义。

[1] AHMADZADEH G R , VARVANI-FARAHANI A. Fatigue Damage and Life Evaluation of SS304 and Al 7050-T7541 Alloys under Various Multiaxial Strain Paths by Means of Energy-based Fatigue Damage Models[J]. Mechanics of Materials, 2016,98:59-70.

[2] 刘良宝,孙剑飞,陈五一,等. 7050T651铝合金板材内部初始残余应力分布研究[J]. 中国机械工程,2016,27(4):537-543.

LIU Liangbao, SUN Jianfei, CHEN Wuyi, et al. Study on Distribution of Initial Residual Stress in 7075T651 Aluminium Alloy Plate[J]. China Mechanical Engineering,2016,27(4):537-543.

[3] WANG Bing, LIU Zhanqiang. Investigations on Deformation and Fracture Behavior of Workpiece Material during High Speed Machining of 7050-T7451 Aluminum Alloy[J]. CIRP Journal of Manufacturing Science and Technology,2016(14):43-54.

[4] ALVAREZ M A V, SANTISTEBAN J R, VIZC-ANO P, et al. Quantification of Dislocations Densities in Zirconium Hydride by X-ray Line Profile Analysis[J]. Acta Materialia,2016,117:1-12.

[5] WARREN B E, AVERBACH B L. The Effect of Cold-work Distortion on X-ray Patterns[J]. J. Appl. Phys.,1950,21:595-599.

[6] WILLIAMSON G K, HALL W H. X-Ray Line Broadening from Filed Alumimim and Wolfram[J]. Acta Metal.,1953,1:22-31.

[7] KRIVOGLAZ M A. Theory of X-ray and Thermal Neutron Scattering by Real Crystals [M]. New York: Plenum Press,1969.

[8] WILKENS M. The Determination of Density and Distribution of Dislocations in Deformed Single Crystals from Broadened X-ray Diffraction Profiles[J]. Phys. Stat. Sol.,1970,2:359-370.

[10] WOO W, UNGR T, FENG Z, et al. X-ray and Neutron Diffraction Measurements of Dislocation Density and Subgrain Size in a Friction-stir-welded Aluminum Alloy [J]. Metal Mater. Trans. A,2010,41(5):1210-1216.

[11] 樊志剑,宋振飞,肖大武,等. 动态压缩LY12铝合金微结构的XRD线形分析[J]. 金属学报,2011,47(5):559-565.

FAN Zhijian, SONG Zhenfei, XIAO Dawu, et al. XRD Line Profile Analysis of LY12 Aluminum Alloy under Dynamic Compressive Experiment[J]. Acta Metallurgica Sinica,2011,47(5):559-565.

[12] 詹科. S30432奥氏体不锈钢喷丸强化及其表征研究[D]. 上海:上海交通大学,2009.

ZHAN Ke. Investigation of Shot Peening Treatment on S30432 Austenitic Stainless Steel and Its Characterization[D]. Shanghai: Shanghai Jiao Tong University,2009.

[13] WANG Y M, LEE S S, LEE Y C. X-ray Line Profile Analysis of Deformed Al[J]. Appl. Crystallogr,1982,15:35-38.

[14] 武恭. 铝及铝合金材料手册[M]. 北京:科学出版社,1994.

WU Gong.Handbook of Aluminum and Aluminum Alloy Materials[M]. Beijing: Science Press,1994.

[16] 付秀丽.高速切削航空铝合金变形理论及加工表面形成特征研究[D]. 济南:山东大学,2007.

FU Xiuli. Research on Deformation Theory and Characteristics of Machined Surface for High-speed Milling Aviation Aluminum Alloy[D]. Jinan: Shandong University,2007.

[17] LANGFORD J I, LOUЁR D, SCARDI P. Effect of a Crystallite Size Distribution on X-ray Diffraction Line Profiles and Whole-powder-pattern Fitting[J]. J. Appl. Crystallogr,2000,33:964-974.

StudyonCrystalCharacteristicsofAluminumAlloyCuttingSurfacebyX-rayDiffractionProfileAnalysis

AN Zenghui1LI Shunming1FU Xiuli2

1.College of Energy and Power Engineering, Nanjing University of Aeronautics and Astronautics,Nanjing,210016 2.School of Mechanical Engineering, University of Jinan, Jinan,250022

In order to obtain a better understanding of the mechanism of cutting surface microstructure in the high-speed cutting processes and meet the strict requirements of various components on the service performance, based on micro view, the 7050-T7451 aluminum alloy was studied. For solving the problems that traditional observation method was difficult to obtain the statistical rule of grain sizes and dislocation densities, based on X-ray diffraction profile analyses such as Modified Warren-Averbach and Modified Williamson-Hall the methods were introduced into analyzing the microstructure of cutting surfaces from materials science and physics. Quantitative studies on microstructure of cutting surfaces under different cutting speeds were achieved. The results show that the machined surface is dominated by edge dislocations under high speed cutting conditions. The dislocation density values and rules are obtained. The formation mechanism is explained from plastic deformation and energy. The grain size distribution curve is fitted. The uniformities of the grains on the cutting surface are analyzed by the distribution function. When the cutting speed is higher than 4500 m/min, the cutted surfaces with relatively low dislocation density and uniform grain size may be obtained.

dislocation density; grain size; high-speed cutting; X-ray diffraction profile analysis; surface quality

TG506.1

10.3969/j.issn.1004-132X.2017.21.020

2016-11-11

国家自然科学基金资助项目(51675230);装备预研领域基金资助项目(6140210020116HK02001);国家重点研究和发展计划资助项目(2016YDF0700800)

(编辑王艳丽)

安增辉,男,1991年生。南京航空航天大学能源与动力学院博士研究生。主要研究方向为先进制造技术与装备、机械振动。发表论文10余篇。E-mail:me_anzh@163.com。李舜酩,男,1962年生。南京航空航天大学能源与动力学院教授、博士研究生导师。付秀丽,女,1978年生。济南大学机械工程学院副教授、博士。