基于焊缝品质参数区间模型的疲劳寿命预测方法

2017-11-15安兴强谷正气马骁骙米承继

安兴强 谷正气,2 马骁骙 张 沙 米承继

1.湖南大学汽车车身先进设计制造国家重点实验室,长沙,4100822.湖南文理学院,常德,415000 3.湖南工业大学机械工程学院,株洲,412007

基于焊缝品质参数区间模型的疲劳寿命预测方法

安兴强1谷正气1,2马骁骙1张 沙1米承继3

1.湖南大学汽车车身先进设计制造国家重点实验室,长沙,4100822.湖南文理学院,常德,415000 3.湖南工业大学机械工程学院,株洲,412007

随机-遗传算法;焊缝品质参数;疲劳寿命区间预测;区间不确定性

0 引言

学者们针对不确定性疲劳寿命预测作过相关研究。肖军等[9]根据疲劳寿命试验应力或应变水平引入极差离散系数CR确定曲线拟合选取原则,研究了疲劳寿命曲线拟合方法。陈睿[7]提出了基于曲线预估同伦算法与遗传算法结合的材料参数混合反演方法,基于少量试验数据进行了参数辨识,且误差较低。邱志平等[10-11]对材料性质和载荷具有不确定性的结构,限定变量范围±10%进行了疲劳寿命区间估计,结果表明区间分析方法在小不确定度情况下能够提供足够的预测精度。杨晓光等[12]考虑疲劳寿命试验数据实际分散性特点,采用容限法建立寿命设计曲线。以往在进行疲劳寿命预测时,虽然也考虑疲劳寿命试验数据的分散性以及材料参数的不确定性[13],但进行疲劳寿命区间预估时,疲劳参数变量范围的限定缺乏一定的依据。

本文运用随机-遗传算法对焊缝品质参数进行区间估计,得到准确的参数区间界限,结合Manson-Coffin公式构建上述不确定因素的区间模型,提出了一种疲劳寿命区间预测方法。本文考虑疲劳寿命试验数据分散性,采用随机化处理扩充试验数据。

1 理论基础

1.1焊缝品质参数区间估计模型的建立

不确定性理论越来越多地被应用到疲劳寿命预测研究中,区间模型[14]是近年来发展起来的一种采用“未知但有界”概念描述不确定性的方法。区间模型因通过参数区间而非精确概率分布实现少样本、贫信息、复杂结构优化设计而被广泛认可。传统的应变疲劳寿命预测模型是基于确定性的焊缝品质参数建立的,而实际中疲劳寿命试验数据具有分散性、随机不确定性,因此考虑试验数据不确定性,建立焊缝品质参数区间估计模型具有广泛现实意义。本文运用随机-遗传算法改进区间模型,对焊缝品质参数进行区间估计,结合Manson-Coffin公式构建ε-N预测区间带。

Manson-Coffin公式采用幂函数描述应变寿命曲线,具有广泛的适用性,其表达式为

εa=εea+εpa

(1)

(2)

(3)

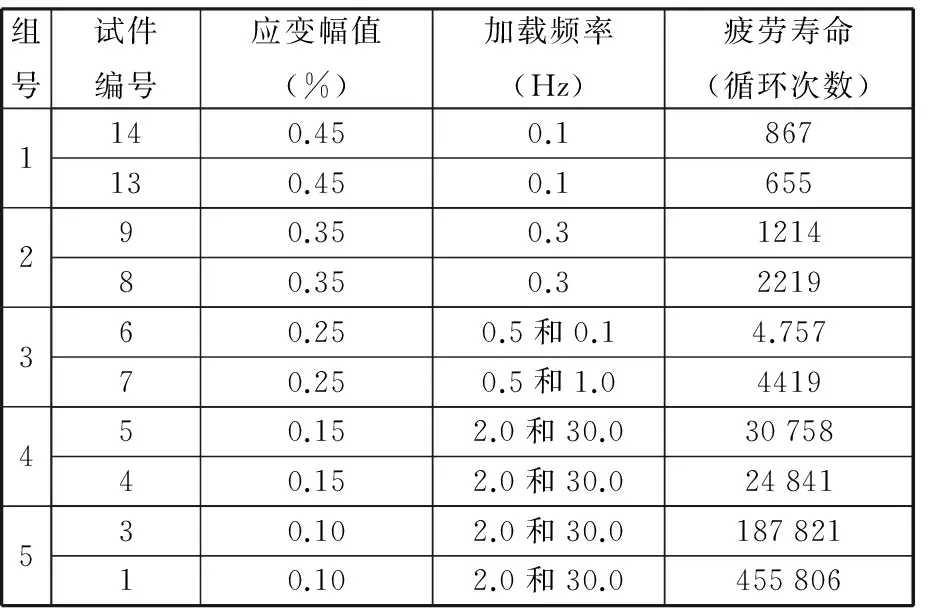

疲劳寿命试验数据如表1所示。对于总应变幅值,进行了n组不同总应变幅值下的疲劳寿命试验,且相同总应变幅值下进行m组试验。

表1 疲劳寿命试验数据Tab.1 Fatigue life test data

注:应变比R=-1

考虑疲劳寿命试验数据分散性与随机性,分别取不同应变幅值下的任意一组试验数据作为初始数据,即表1试验数据会产生mn组初始数据。

取每组应变幅值下的第一组试验数据作为初始数据,如表2所示。

表2 初始试验数据Tab.2 Initial test data

(1)弹性线参数求解。为了减小原始数据高增长对拟合精度的影响,对式(2)等号两边取对数:

(4)

采用最小二乘法对式(4)进行拟合,得到参数a1、c1的估计值:

p=[a1c1]T=[BTB-1]TY

(5)

可以得到弹性线参数:

(6)

(2)塑性线参数求解。由于材料服役期间弹性模量E数值具有不确定性,所以塑性应变数值是变化的:

εpa=εa-σa/E

(7)

为了减小原始数据高增长对拟合精度的影响,对式(3)等号两边取对数:

(8)

采用最小二乘法对式(8)进行拟合,得到参数a2、c2的估计值:

p=[a2c2]T=[BTB-1]TY

(9)

可以得到塑性线参数:

(10)

1.2求解区间估计模型的遗传算法

Δ={Δ1,Δ2,…,Δn}

(11)

则平均相对误差为

(12)

1.3应变疲劳寿命预测区间带的建立

通过Manson-Coffin公式建立应变幅值与疲劳寿命之间的曲线关系,并且定量地反映弹塑性应变与疲劳寿命的关系。

由于焊缝品质参数的不确定性,应变疲劳寿命曲线也不确定,那么应变幅值与疲劳寿命之间的关系就不一一对应。虽然很难得到焊缝品质参数区间内对应的每一条ε-N曲线,但是可以找到最大、最小两条包络线,其间包含所有的ε-N曲线簇,那么这两条ε-N曲线之间的区域即为应变疲劳寿命区间带。

2 材料疲劳寿命试验

2.1焊接试件和材料

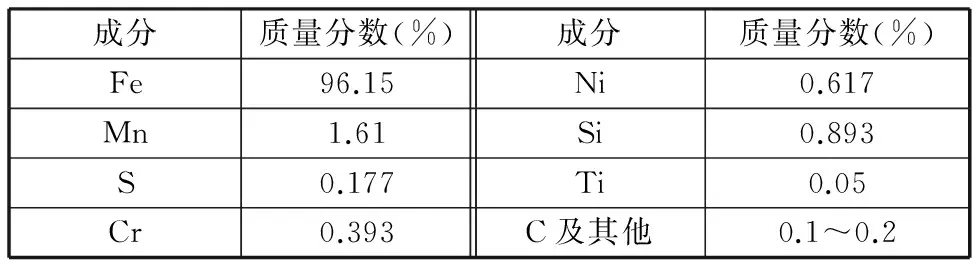

焊缝作为最危险位置,其材料参数对矿用自卸车整车有限元分析及疲劳寿命预测至关重要。本次试验的焊接试件与自卸车焊接件母材材料一致,为Sumiten 610F,是一种进口的高强度低合金调质钢。试件焊缝的化学成分如表3所示。

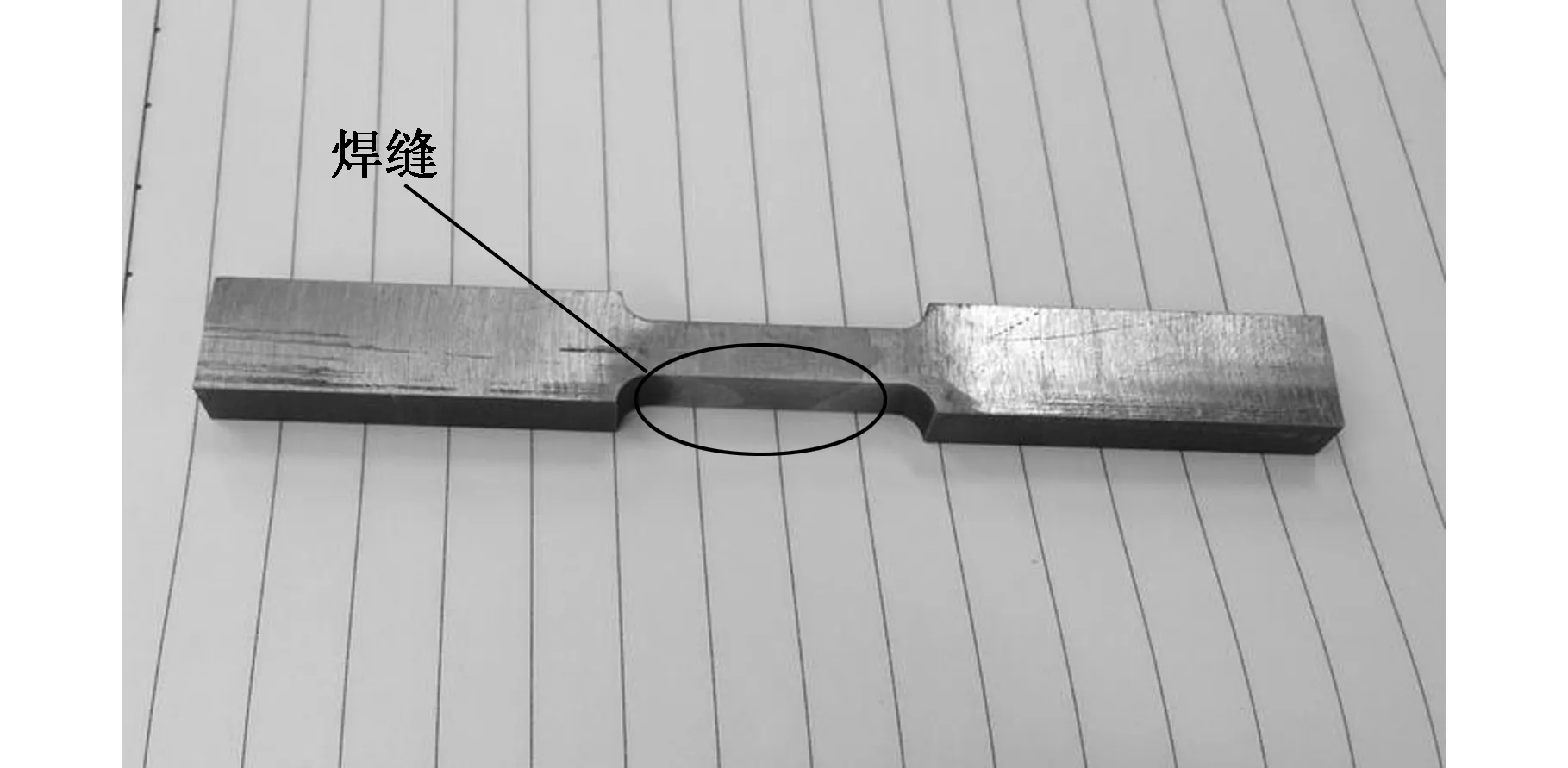

试件厚度设计为6 mm,Ⅰ形坡口,设计尺寸和实物如图2、图3所示。

表3 焊缝化学成分Tab.3 Main chemical compositions of welding seam %

图2 试件设计尺寸图Fig.2 Shape and dimensions of specimens

图3 焊接试件实物Fig.3 Specimen of welding

2.2试验设备及加载过程

首先进行焊接接头单调拉伸试验。试验采用MTS810型电液伺服万能材料试验机,基于应变控制,对单个试件施加轴向单调拉伸载荷直至试件被拉断。焊接接头力学性能参数如表4所示。

表4 焊接接头力学性能参数Tab.4 Mechanical properties of welded joints

其次进行基于应变控制的焊接接头疲劳寿命试验。试验在Instron-8874型双轴疲劳试验机上进行,该试验机采用双轴台式伺服液压系统。双轴疲劳试验机如图4所示。

图4 双轴疲劳试验机Fig.4 Biaxial fatigue test machine

基于应变控制的焊接接头疲劳寿命试验,首先需要确定不同应变水平,通常情况,初始应变水平应略高于屈服极限对应的应变值,本文确定应变水平分布为0.45%、0.35%、0.25%、0.15%、0.10%[16]。另外,所有疲劳试验均在横幅应变下进行,载荷为正弦拉压载荷;振动频率为0.1~30 Hz,高应变水平采用低频率;应变比R=-1;试件在疲劳载荷周期作用下,最终失效的判定依据为位移峰值变化50%,即当位移变化达到50%时意味着试件失效。

2.3试验结果及分析

本文共对8组相同试件进行试验,由于基于应变控制,很多试件出现了不同程度的屈曲现象,属无效试件,故排除。最终得到5组有效(断裂)焊接接头应变疲劳寿命试验结果,如表5所示。

表5 焊接接头疲劳寿命试验结果Tab.5 Fatigue life test data of welded joint

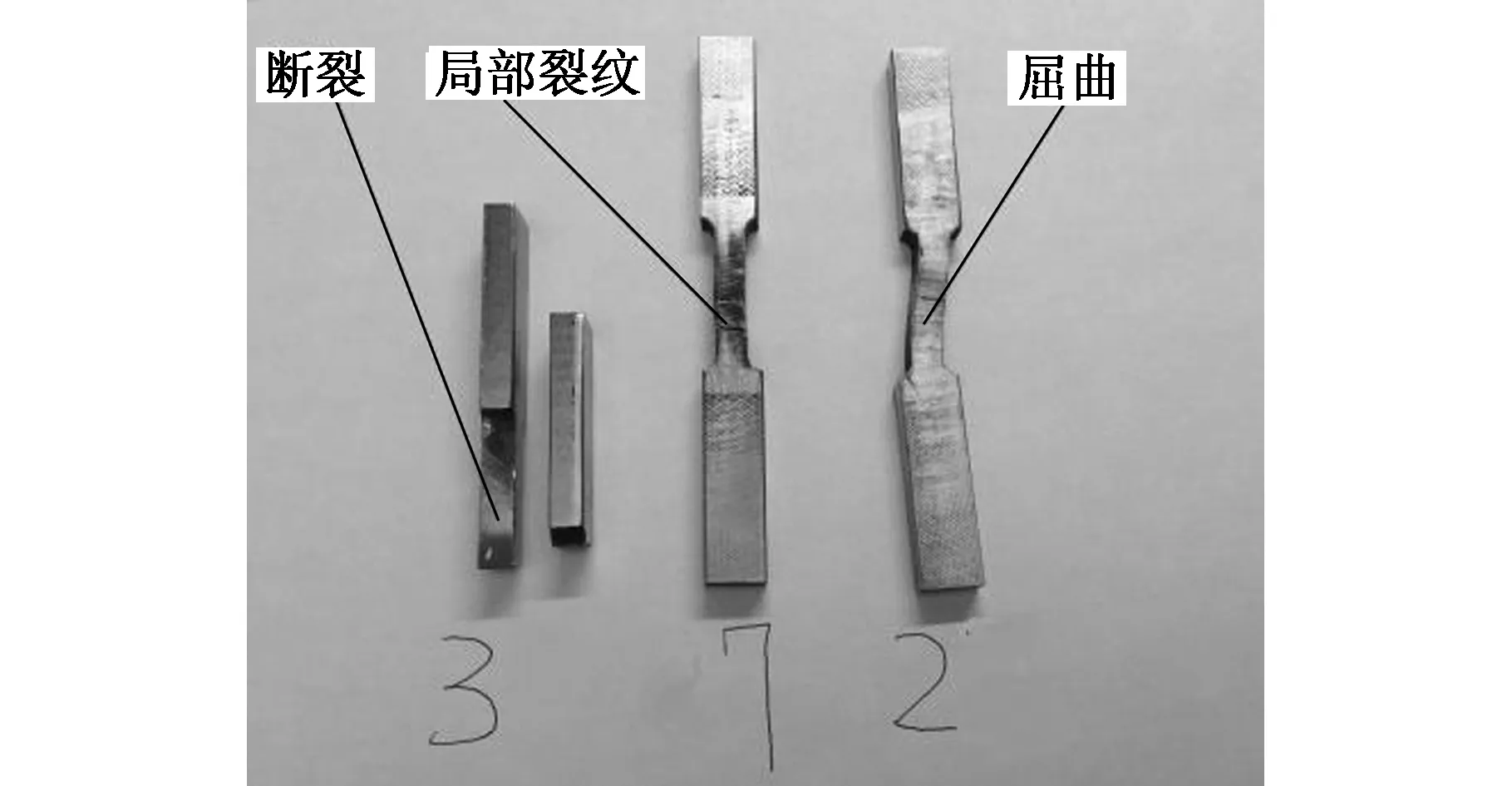

从疲劳试验结果来看,同一试验条件下,疲劳寿命不同,这直观体现了材料参数存在不确定性;且在不同应变水平和加载频率下,试件发生不同失效形式,如图5所示。从图5可以看出:试件2在高应变水平下发生屈曲;试件7在局部出现裂纹;试件3在低应变高频率加载下完全断裂。从本次试验来看,高强度合金钢需要先对试件进行低于疲劳极限应力加载,待试件达到稳定后再对其进行应变控制重复加载。

图5 试件主要失效形式Fig.5 Main failure form of the specimen

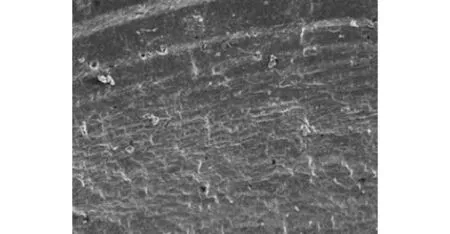

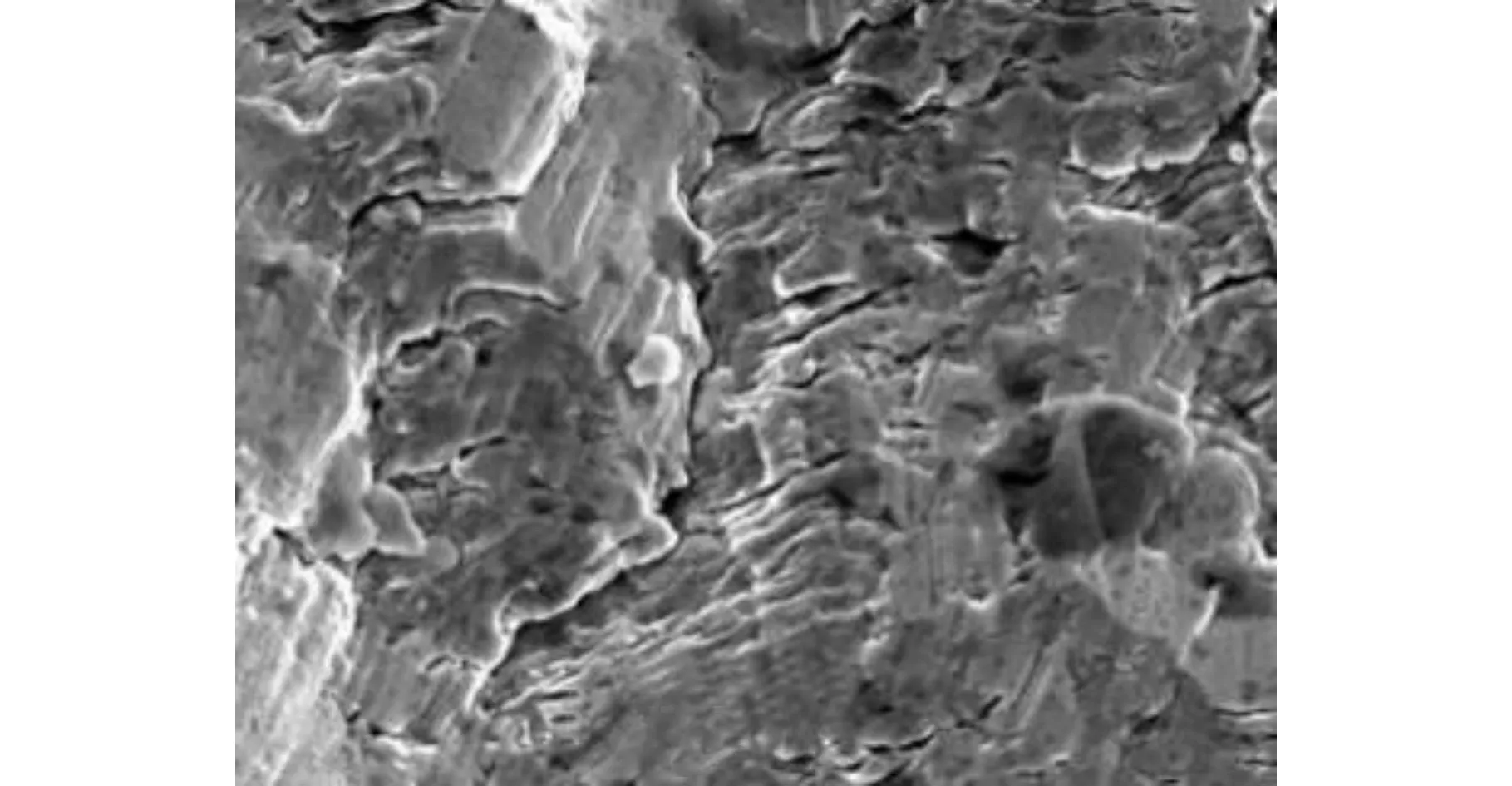

采用扫描显微镜观察不同断口形式的微观形状。放大800倍后,焊缝在高周疲劳作用下裂纹扩展区的断口形态和局部断面形态分别如图6、图7所示。

图6 高周疲劳断裂区断口Fig.6 Fracture of high cycle fatigue fracture zone

图7 高周疲劳扩展区断口Fig.7 Fracture of high cycle fatigue extension zone

从图6可以看出,断口有波浪条纹出现,附近出现大量微小台阶,可能是试件在高频载荷下二次挤压造成的;从图7可以看出,断口存在沙滩条纹,但趋势不明显。

3 模型求解

3.1区间估计模型求解

采用表5数据,依据本文方法,首先选取初始序列。每个应变水平下取一组对应的试验数据,共产生25组初始序列,将这些初始序列作为区间基数。

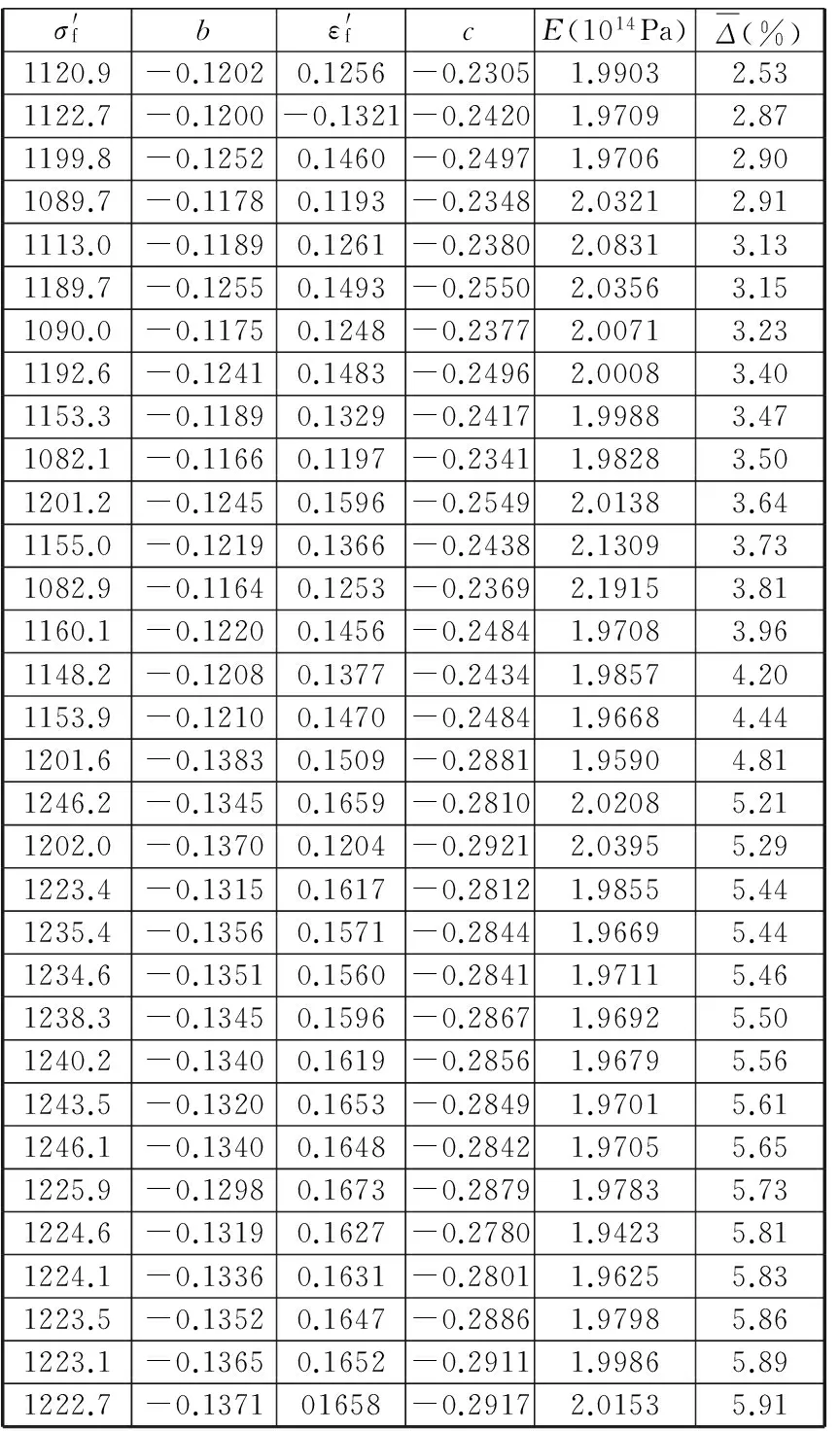

对每组初始序列采用本文方法,利用遗传算法优化得到弹性模量E,进而拟合得到焊缝品质参数其他参量数值。结果如表6所示。从表6可以看出,32组焊缝品质参数序列误差都在6%以内。最终求得该试件焊缝品质参数区间及中值,如表7所示。

表6 焊缝品质参数初始序列Tab.6 Initial sequence of weld parameters

表7 焊缝品质参数区间及中值Tab.7 Boundary and midpoint of weld parameters

3.2预测区间带的建立

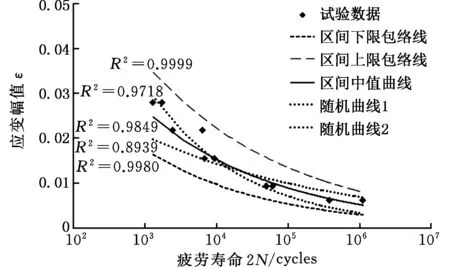

表7给出了该试件焊缝品质参数区间范围,由于不确定因素存在,上述参数可能取到相应范围内的任意一值,使得ε-N曲线不唯一。应用1.3节方法,基于遗传算法对5个焊缝品质参数在相应区间范围内寻优,分别以Nf最小、最大为优化目标,得到对应的焊缝品质参数组合,如图8所示。其中,拟合优度R2越接近1,拟合度越好。

图8 ε-N区间带Fig.8 Interval range of ε-N line

由图8看出,焊缝品质参数区间中值拟合曲线拟合效果良好,尤其是高周疲劳寿命区;最上方线和最下方线是区间上下限包络线,即ε-N区间预测带,该试件由于不确定性因素存在,其应变疲劳寿命在ε-N区间预测带内变动;两条随机曲线表明,焊缝品质参数区间范围内的其他取值构建的ε-N曲线虽有交叉,但都收敛于区间上下限包络线,这证实了本文所构建的ε-N区间预测带的合理性。

4 误差对比

传统方法进行焊缝品质参数求解时是对所有数据统一拟合得到一组确定数值,没有考虑不确定性;本文考虑焊缝不确定因素,由试验数据求得焊缝品质参数确切的区间范围。由图8可以看出,试验数据点包含在本文疲劳寿命区间预测带内,区间中值曲线拟合良好。本文基于随机-遗传算法,考虑疲劳试验数据分散性,求得焊缝品质参数区间不确定性范围,进而求得区间中值作为焊缝品质参数的准确值,等同于传统方法求得的参数准确值。为了直观体现本文模型的准确性与合理性,下面分别采用本文模型、传统模型预测疲劳寿命值与试验数据对比,进行误差分析,验证区间预测模型以及区间中值的准确性。

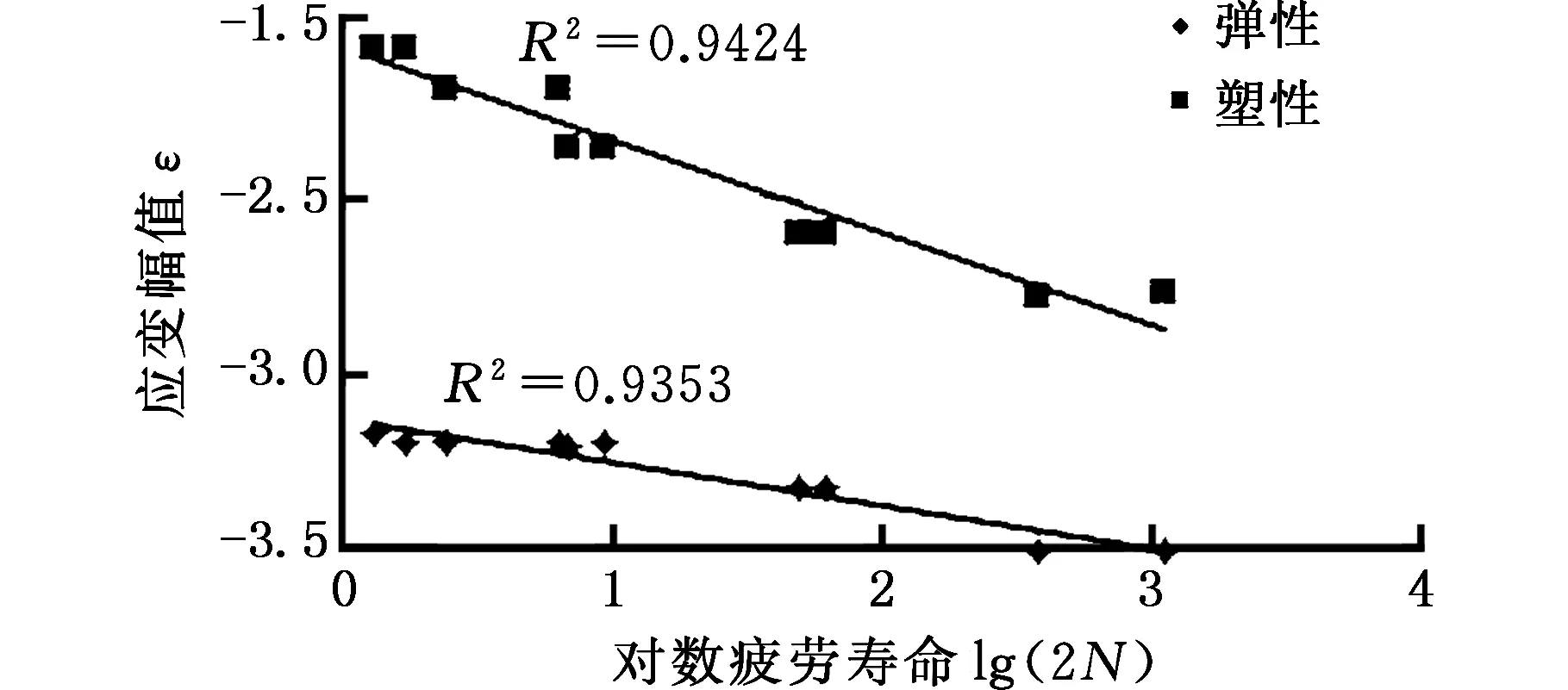

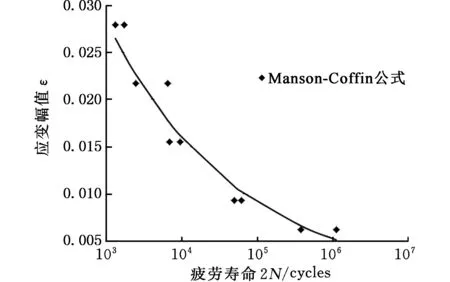

根据表4、表5的疲劳寿命试验结果,采用传统方法,将10组试验数据结合疲劳寿命应力应变曲线,计算求出相应的应力幅值、弹性应变幅值、塑性应变幅值,从而得到对数弹性应变幅值、对数塑性应变幅值、对数应变疲劳寿命的关系曲线,如图9所示。结合式(1)可得应变疲劳寿命曲线,如图10所示。

图9 弹塑性应变疲劳寿命试验结果Fig.9 Fatigue life test result of elastic and plastic strains

图10 试验数据和拟合曲线Fig.10 Test data and curve fitting

将表7中的区间中值作为该试件焊缝品质参数基准取值时,与本节传统方法辨识得到的参数是吻合的。

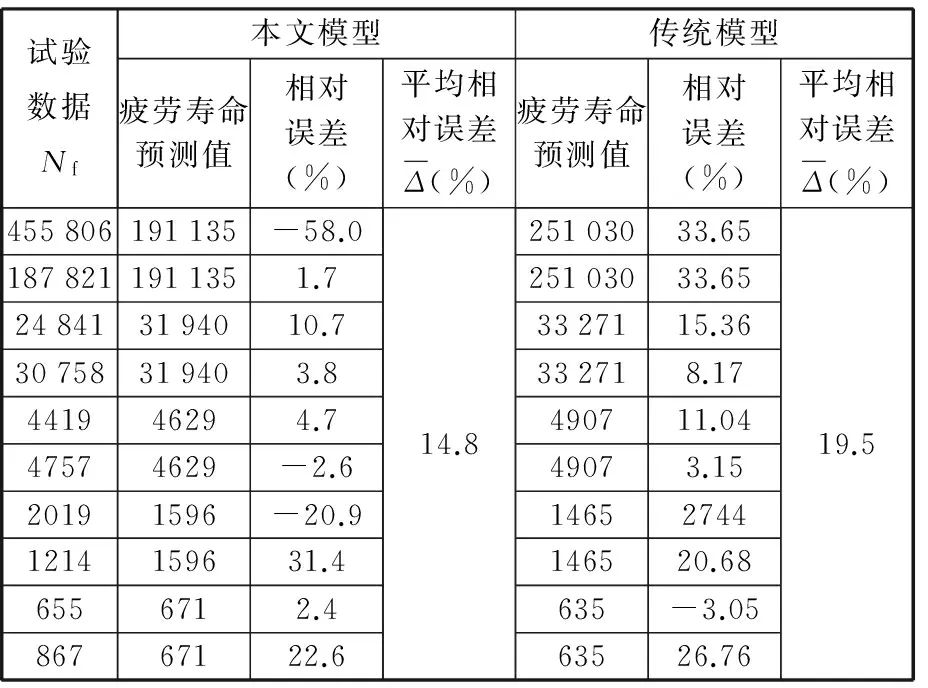

表8 疲劳寿命预测误差对比分析Tab.8 Comparative analysis of error

从表8可以看出,本文模型与传统模型预测平均相对误差分别为14.8%和19.5%,且只有一个试验数据预测相对误差大于传统模型。这说明本文模型预测精度更高、更有效;同时它也弥补了传统模型未考虑材料参数不确定性因素的不足。

5 结论

(1)进行了基于应变控制的焊接试件疲劳寿命试验,建立了焊缝品质参数区间估计模型,构造了参数区间确定方法。

(2)与Manson-Coffin公式结合,建立了疲劳寿命区间预测方法,由本文试验数据验证了区间模型合理性与中值线模型的准确性。

(3)随机-遗传算法对于少样本、贫信息试验数据材料参数辨识更有效,适于焊接构件疲劳参数的区间辨识。

[1] 高鹏程, 韩博. 焊接结构焊缝中缺陷参数不确定性处理方法[J]. 现代焊接,2013(4):42-44.

GAO Pengcheng, HAN Bo. Defect Parameters Uncertainty Processing Method in Welding Structure in the Weld[J].Modern Welding,2013(4):42-44.

[2] 罗辉. 焊接生产实用技术[M].北京:化学工业出版社,2014:1-5.

LUO Hui. Practical Welding Production Technology[M]. Beijing: Chemical Industry Press,2014:1-5.

[3] 贾安东. 焊接结构与生产[M]. 北京:机械工业出版社,2006:41-65.

JIA Andong. Welding Structure and Production[M]. Beijing: Mechanical Industry Press,2006:41-65.

[4] 张彦华. 焊接结构设计及应用[M]. 北京:化学工业出版社,2009:20-101.

ZHANG Yanhua. Design and Application of Welding Structure[M]. Beijing: Chemical Industry Press, 2009: 20-101.

[5] MI C, GU Z, YANG Q, et al. Frame Fatigue Life Assessment of a Mining Dump Truck Based on Finite Element Method and Multibody Dynamic Analysis[J]. Engineering Failure Analysis,2012,23:18-26.

[6] 米承继. 基于应变能量法的矿用自卸车车架疲劳可靠性研究[D]. 长沙:湖南大学,2014.

MI Chengji. Research on Frame Reliability of Mining Dump Truck Based on the Strain Energy Method[D]. Changsha:Hunan University,2014.

[7] 陈睿.材料特性参量识别的混合反演方法及应用研究[D]. 长沙:湖南大学,2013.

CHEN Rui. Research on Hybrid Inverse Method for Material Characteristic Parameters Identification and Applications [D]. Changsha:Hunan University,2013.

[8] 宁慧铭, 姜潮,刘杰,等. 基于区间方法的汽车乘员约束系统的不确定性优化[J]. 汽车工程,2012,34(12):1085-1089.

NING Huiming, JIANG Chao, LIU Jie, et al. Uncertainty Optimization of Vehicle Occupant Restraint System Based on Interval Method[J]. Automotive Engineering,2012,34(12):1085-1089.

[9] 肖军, 邱邵宇,陈勇,等. 疲劳寿命实验曲线拟合方法选择研究[J]. 核动力工程,2012,33(5):129-132.

XIAO Jun, QIU Shaoyong, CHEN Yong, et al. Research on Selection of Fatigue Curve Fitting Method[J]. Nuclear Power Engineering,2012,35(5):129-132.

[10] 邱志平, 王晓军. 疲结构疲劳寿命的区间估计[J]. 力学学报,2009,37(5):653-656.

QIU Zhiping,WANG Xiaojun. Research on Estimated Region of Fatigue Lifetime [J]. Chinese Journal of Theoretical and Applied Mechanics,2009,37(5):653-656.

[11] QIU Z P, ELISHAKOFF I. Anti-optimization of Structures with Large Uncertain But Non Random Parameters via Interval Analysis[J]. Computer Method in Applied Mechanics and Engineering,1998,152(3):361-372.

[12] 杨晓光, 黄飞,苗国磊. 一种寿命设计曲线构建方法[J]. 航空动力学报,2015,30(10): 2312-2317.

YANG Xiaoguang, HUANG Fei, MIAO Guolei, et al. Approach to Construction of Fatigue Design Curve[J]. Journal of Aerospace Power,2015,30(10):2312-2317.

[13] 邹嵘, 倪侃,张圣坤. 疲劳寿命的随机-模糊估计方法[J]. 船舶力学,2001,5(5):43-49.

ZOU Rong, NI Can, ZHANG Shengkun. Random-fuzzy Method on Fatigue Life Prediction [J]. Journal of Ship Mechanics,2001,5(5):43-49.

[14] 谢慧超. 关键汽车结构性能指标的区间不确定性优化设计[D]. 长沙:湖南大学,2014.

XIE Huichao. Optimization Design for Key Structure Performance Indicators of Vehicle Based on Interval Uncertainty [D]. Changsha:Hunan University,2014.

[15] 周明,孙树栋. 遗传算法原理及应用[M]. 北京:国防工业出版社,1999:4-11.

ZHOU Ming, SUN Shudong. Principle and Application of Genetic Algorithm[M]. Beijing: National Defense Industry Press,1999:4-11.

[16] LEE Y L, PAN J,HATHAWAY R,et al. Fatigue Testing and Analysis:Theory and Practice[M]. Oxford:Elsevier,2005.

FatigueLifePredictionMethodBasedonWeldQualityParameterIntervalModel

AN Xingqiang1GU Zhengqi1,2MA Xiaokui1ZHANG Sha1MI Chengji3

1.State Key Laboratory of Advanced Design and Manufacture for Vehicle Body,Hunan University,Changsha,410082 2.Hunan University of Arts and Science,Changde,Hunan,415000 3.College of Mechanical Engineering,Hunan University of Technology,Zhuzhou,Hunan,412007

random-genetic algorithm(GA);weld quality parameter;fatigue life interval prediction;interval uncertainty

O346.2;TD57;TG156

10.3969/j.issn.1004-132X.2017.21.021

2016-11-25

国家高技术研究发展计划(863计划)资助项目(2012AA041805);中央财政支撑地方高校发展专项资金资助项目(0420036017);汽车车身先进设计与制造国家重点实验室自主课题(734215002)

(编辑袁兴玲)

安兴强,男,1990年生。湖南大学汽车车身先进设计制造国家重点实验室硕士研究生。主要研究方向为汽车CAE及整车性能分析。E-mail:anxingqiang90@163.com。谷正气,男,1963年生。湖南大学汽车车身先进设计制造国家重点实验室教授、博士研究生导师。马骁骙,男,1988年生。湖南大学汽车车身先进设计制造国家重点实验室博士研究生。张沙,男,1986年生。湖南大学汽车车身先进设计制造国家重点实验室博士研究生。米承继,男,1984年生。湖南工业大学机械工程学院讲师、博士研究生。