搅拌调浆对硫化铜镍矿物浮选的影响

2017-11-15马桂起卢毅屏冯其明石晴赵冠飞

马桂起,卢毅屏,冯其明,石晴,赵冠飞

搅拌调浆对硫化铜镍矿物浮选的影响

马桂起,卢毅屏,冯其明,石晴,赵冠飞

(中南大学资源加工与生物工程学院,湖南长沙,410083)

采用四叶直桨和四叶斜桨及其组合的搅拌装置,对高品位硫化铜镍矿和蛇纹石的人工混合矿进行搅拌调浆处理后浮选,采用非线性拟合得到浮选最大回收率和浮选速率系数,运用CFD数值计算方法得到搅拌槽流场参数,进行关联关系分析,研究搅拌调浆对硫化铜镍矿浮选的影响。研究结果表明:搅拌调浆有利于减弱蛇纹石与硫化铜镍矿的异相凝聚,流体的剪切应力和轴向流速度均影响硫化铜镍矿浮选回收率,搅拌调浆应该采用直桨和斜桨配合以优化流体剪切应力和轴向流速度。

搅拌调浆;浮选;硫化铜镍矿;异相凝聚;CFD

搅拌调浆是矿石浮选中一个不可缺少的环节,浮选前的搅拌调浆通常是为了使矿浆悬浮并且使矿浆与药剂充分作用。近几年研究表明:通过搅拌调浆可以改善浮选效果,BULATOVIC等[1]提出对细粒铜锌矿等在浮选前进行搅拌调浆能够显著提高铜锌的浮选回收率及品位;VALDERRAMA等[2]研究发现在细粒金的浮选中,对矿浆进行搅拌预处理后,浮选回收率、精矿品位以及浮选速率均有所增加。国内外在硫化铜镍矿的浮选研究中发现,通过浮选前的搅拌调浆,可以明显改善硫化铜镍矿浮选指标[3−5],并提出了一些改善搅拌调浆的方式,如提高搅拌转速、使用不同桨型等[6−7],但现在对搅拌调浆的研究大多停留在实验室单桨条件试验,对于如何合理设置搅拌调浆参数条件仍不明确。CFD计算流体力学方法作为一种低成本高效率的流场特征研究手段,在选矿研究中的应用也越来越广泛[8−11]。MRF(multiple reference frame)法常应用于旋转机械如泵和搅拌槽的仿真计算中,ZADGHAFFARI等[12]使用该方法进行了双Rushton桨搅拌槽的轴向流和径向流的模拟计算并与实验结果进行了拟合,二者吻合程度达到0.99;SOSSA-ECHEVERRIA等[13]对MRF法计算的速度场与PIV测量结果进行了对比,二者基本一致。在硫化铜镍矿石的浮选中,由于含镁硅酸盐脉石矿物通过异相凝聚作用附着在硫化矿物表面形成矿泥覆盖层,严重影响了硫化铜镍矿物的回收[14−18]。搅拌调浆能够提高硫化铜镍矿浮选效果,但不同桨型、不同操作条件下的搅拌调浆对浮选结果影响各异,难以确定某个因素的具体作用效果。为此,本文作者通过CFD计算得出不同条件下搅拌调浆的流场特征参数,并进行相应的实验室浮选试验,找出搅拌调浆对浮选的影响因素,这对于改良工业浮选调浆方法、提高资源利用率有着重要的指导意义。

1 试验

1.1 CFD方法

使用GAMBIT根据实验室搅拌槽尺寸以及操作条件建立模型并划分网格,使用Fluent6.3的3D模块运用MRF以及RNG−湍流模型进行计算,得到不同条件下搅拌槽内流体的速度和剪切应力结果。

1.2 试样及药剂

蛇纹石是含OH−的镁质层状硅酸盐矿物,化学式为Mg6[Si4O10](OH)8,通常为呈细粒叶片状或纤维状的晶质集合体。试验中使用的蛇纹石为东海蛇纹石,矿样经XRD测得的矿物组成(质量分数)为:蛇纹石90%,绿泥石5%,伊利石和闪石共5%。试样粒度小于0.038 mm。

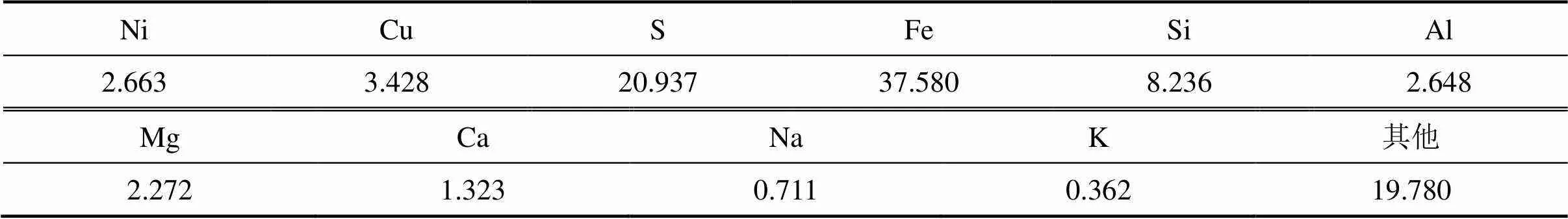

硫化铜镍矿为采自新疆哈密的高品位硫化铜镍矿,化学组成见表1,主要硫化矿物有镍黄铁矿、磁黄铁矿、黄铜矿等。矿块经手选、锤碎、瓷球磨干磨,干筛后得到小于0.074 mm粒级试样。将蛇纹石和硫化铜镍矿样按质量比1:1混合均匀,制成人工混合 矿样。

表1 矿石主要化学成分(质量分数)

试验所用捕收剂和起泡剂分别为戊黄药和2号油,均为工业品,试验用水为自来水。

1.3 试验装置

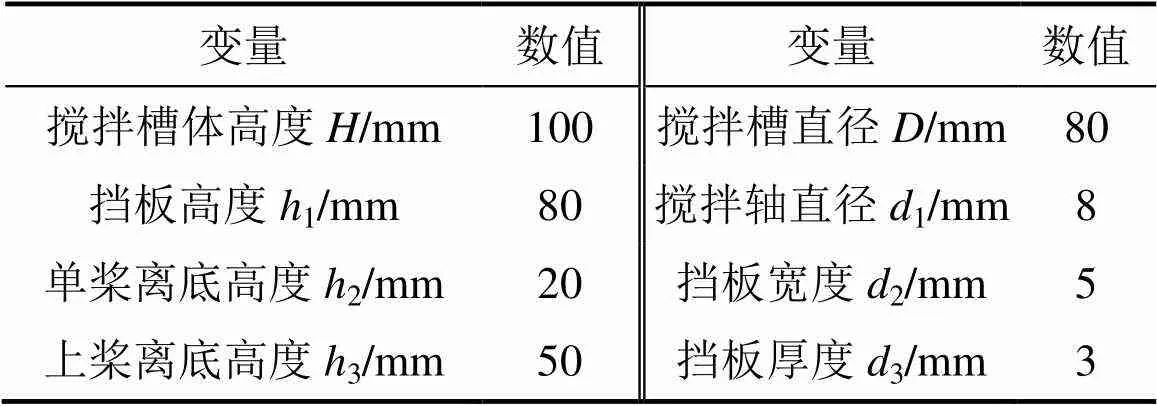

搅拌调浆装置为EUROSTAR power control-visc 型搅拌器,搅拌桨和搅拌桶为自行设计定制,搅拌桨为45°倾角折叶桨和以及直桨,叶片数为4,叶片直径为40 mm,叶片高度为13 mm,不锈钢材料;搅拌桶直径为80 mm,四片挡板,挡板长为80 mm,宽为6 mm,有机玻璃材料。浮选采用XFG型500 mL挂槽式浮选机。实验室用搅拌槽与搅拌桨安装位置见图1,搅拌槽的尺寸见表2,搅拌桨见图2。

1.4 试验方法

1) 将50 g人工混合矿样放入搅拌磨中,加入100 mL水后采用200 r/min的转速处理矿样5 min,使矿样与水充分混合。

2) 将混合后的矿浆倒入调浆搅拌槽,定容至矿浆量为500 mL,进行搅拌调浆20 min,搅拌调浆条件见表3。

3) 将搅拌调浆处理后的矿浆加入500 g/t戊黄药和30 g/t 2号油后进行浮选时间试验,分时分别接取得到浮选时间为1,3,5,9和15 min的浮选精矿。

表2 搅拌槽主要尺寸

表3 搅拌调浆条件

图1 搅拌槽结构示意图

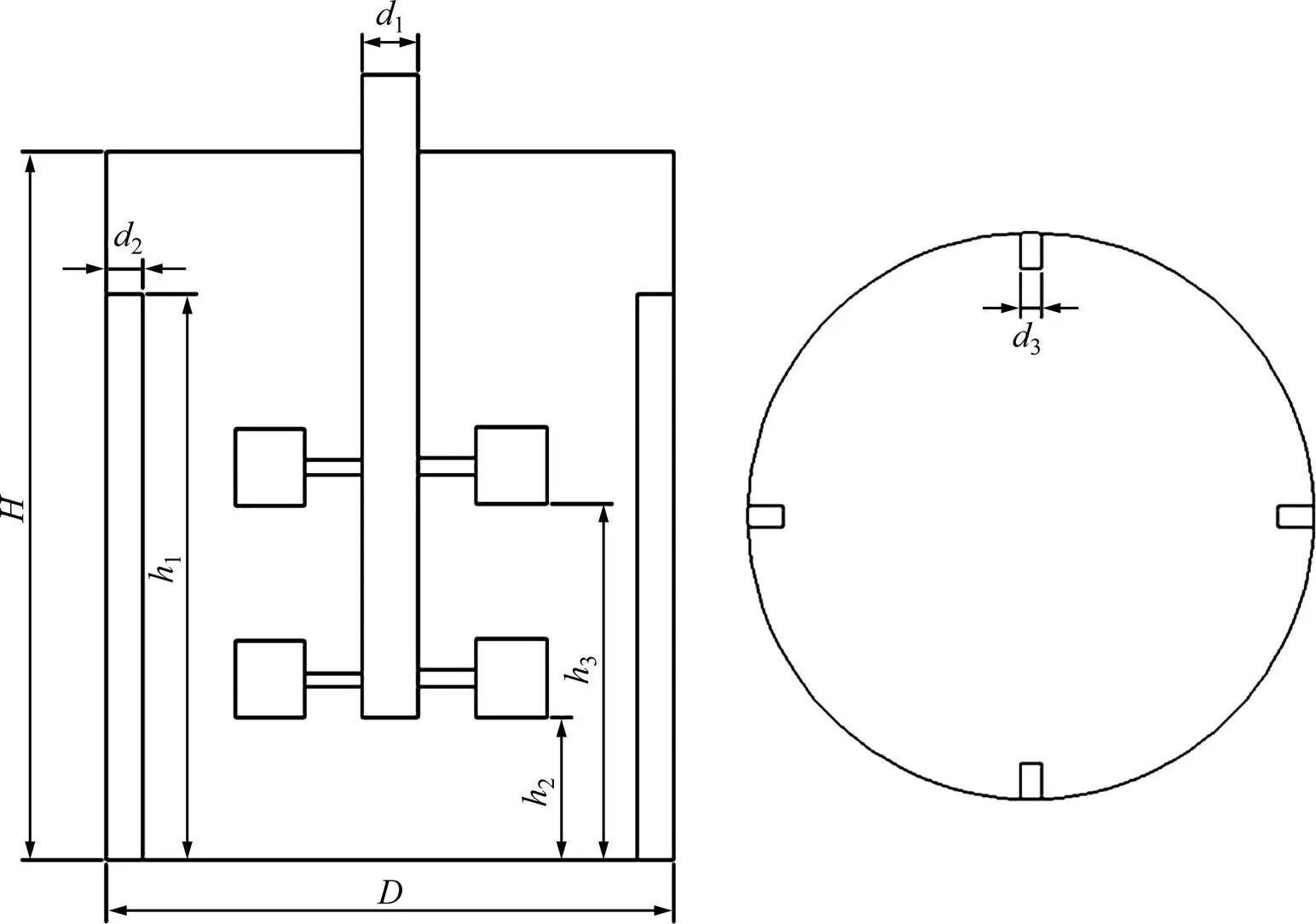

(a) 四叶直浆;(b) 四叶斜浆

2 试验结果与讨论

2.1 CFD模拟结果

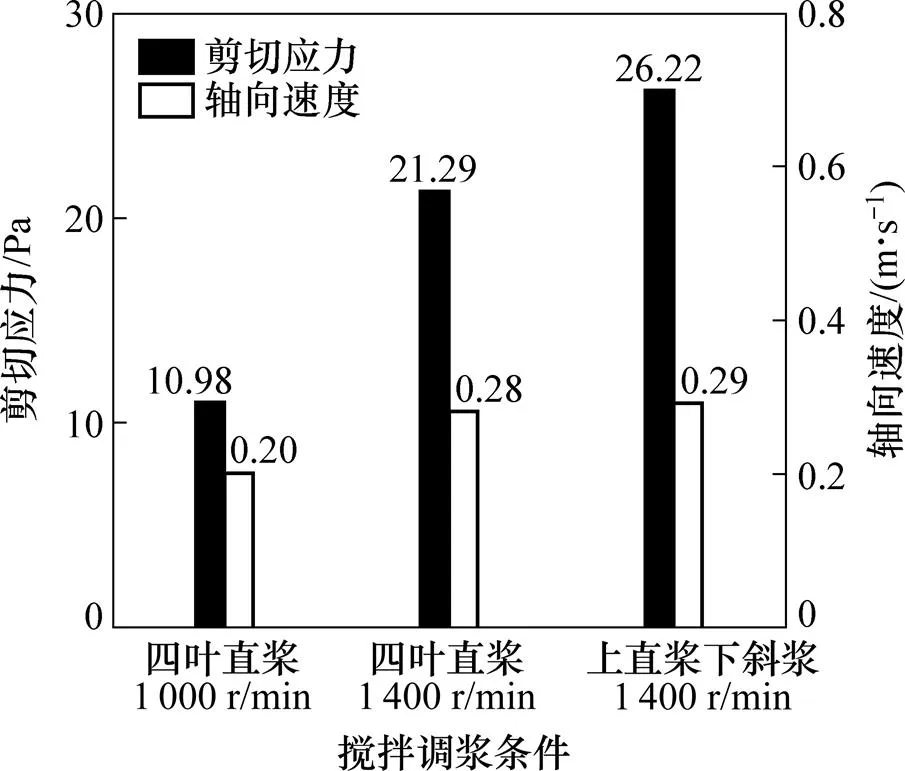

一般认为,搅拌可以使流体混合和分散。在混合过程中起主要作用的是流体的轴向流,在分散的过程中起主要作用的是搅拌产生的剪切应力。因此,可以通过搅拌槽平均轴向流速度和平均剪切应力分析搅拌调浆影响浮选的因素。

采用模拟搅拌旋转流通用的MRF算法以及RNG−湍流模型进行计算,得到了不同条件下搅拌槽内流体的平均剪切应力和平均轴向速度,结果见图3。经分析可知:1) 当单桨相同时,转速越快,搅拌槽内流体的剪切应力越大,轴向速度越大;在相同转速下,四叶直桨搅拌槽流体的平均剪切应力比四叶斜桨的大,而四叶斜桨搅拌产生的平均轴向流速度比四叶直桨的大,这与前人的研究一致。2) 当双斜桨组合时,双斜桨平均剪切应力比同转速单四叶斜桨的大,平均轴向流比同转速单四叶斜桨的小;当双斜桨转速由 1 000 r/min增加至1 400 r/min时,平均轴向流速度反而从0.49 m/s降至0.47 m/s;3) 在上桨为四叶直桨、下桨为四叶斜桨的情况下,平均剪切应力比同转速单桨的大,平均轴向流速度比同转速单四叶直桨的大,而比同转速单四叶斜桨的小。

图3 不同搅拌调浆条件下搅拌槽内的剪切应力和轴向流速度

2.2 浮选速率结果及浮选动力学研究

对浮选试验结果使用一级矩形分布浮选速率方程进行拟合,考察不同搅拌调浆条件下Ni的浮选最大回收率和浮选速率。一级矩形分布方程如下:

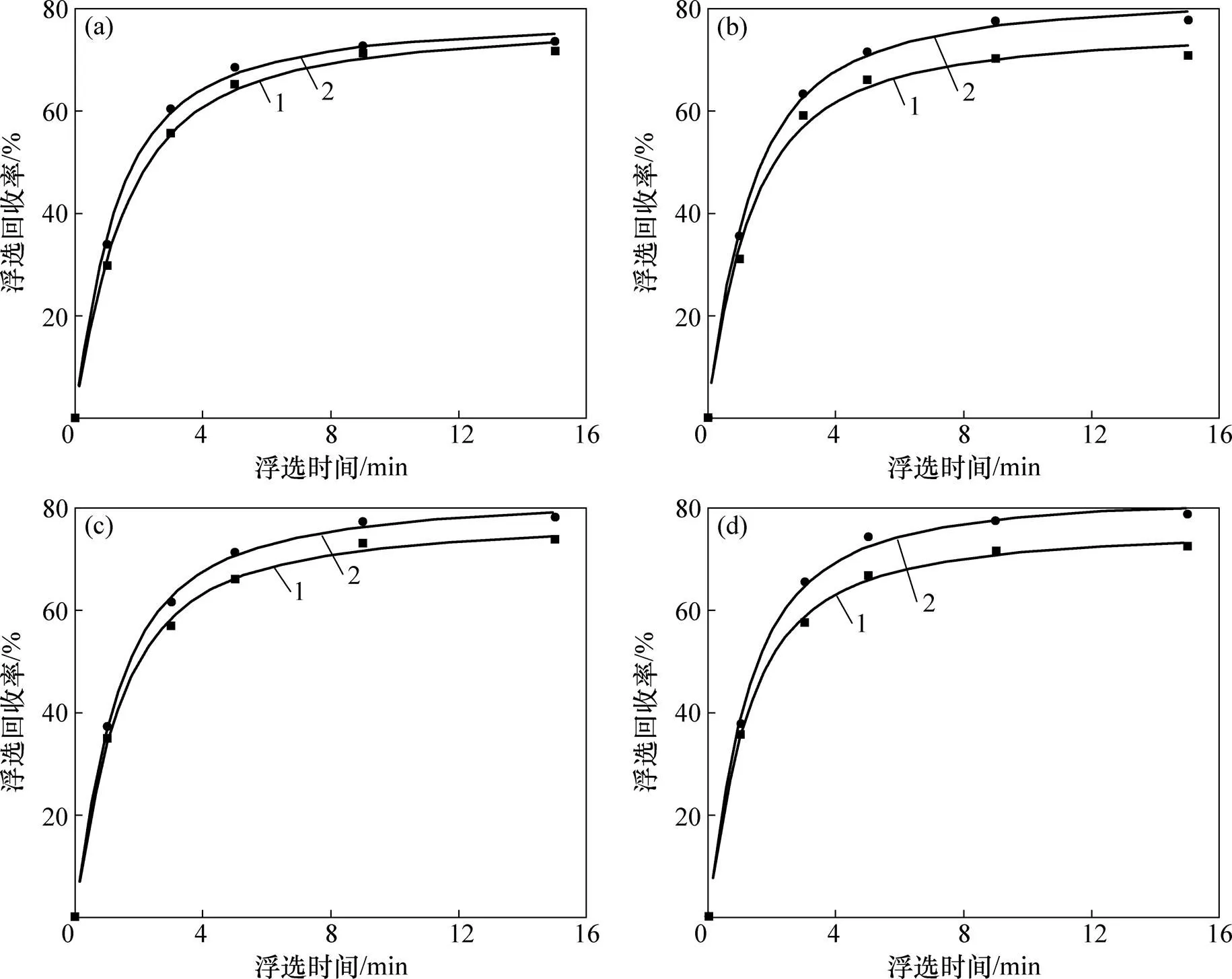

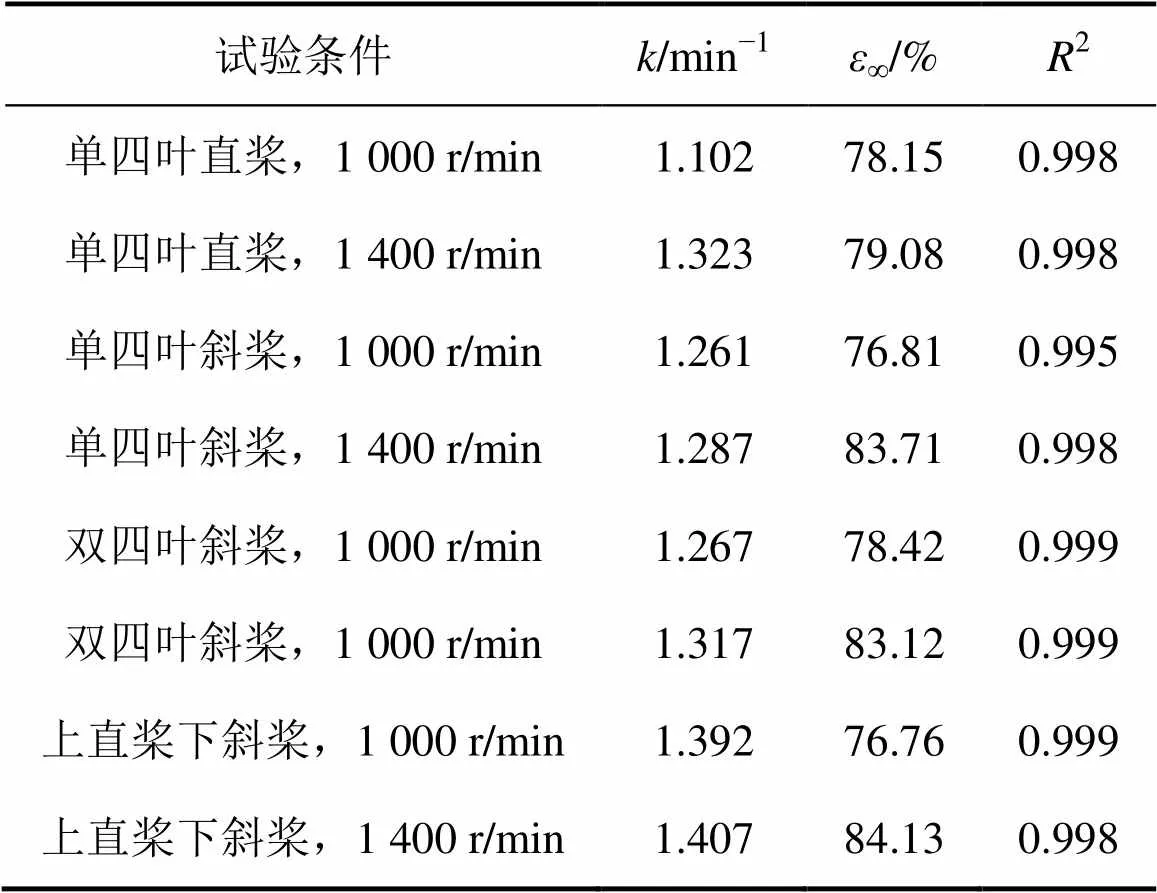

式中:为时间时的浮选回收率;∞为浮选最大回收率;为浮选速率系数;为累计浮选时间。通过非线性拟合得到了浮选最大回收率和浮选速率系数,拟合度2均达到0.995以上。拟合曲线见图4,图4中曲线为拟合曲线,点为试验结果点。得到的相关参数见表4。

2.3 搅拌对浮选影响的分析

2.3.1 流体剪切应力对浮选的影响

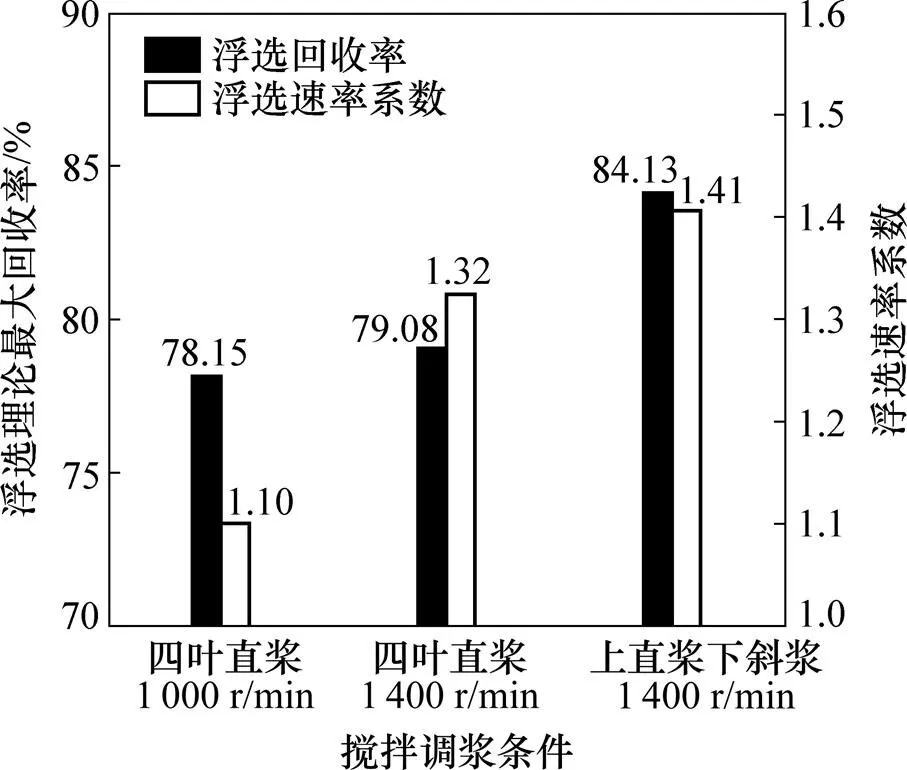

将四叶直桨1 000 r/min、四叶直桨1 400 r/min、上桨直桨下桨斜桨1 400 r/min 3个搅拌调浆条件下的浮选试验结果与相应的流体特征参数进行关联性分析。由图5和图6可知:四叶直桨转速从1 000 r/min增加到1 400 r/min后,搅拌槽内流体的平均剪切应力从10.98 Pa增加到21.29 Pa,轴向流速度从0.20 m/s增加至0.28 m/s,理论最大浮选回收率提高,浮选速率系数增大;而上直桨下斜桨在1 400 r/min转速条件下,搅拌槽内流体剪切应力相比同转速四叶直桨增加了4.93 Pa,轴向流速度几乎不变。浮选理论最大回收率提高了5.05%,浮选速率系数也增大,由此可知,增加搅拌调浆的剪切应力可以提高浮选回收率,加大浮选速率。

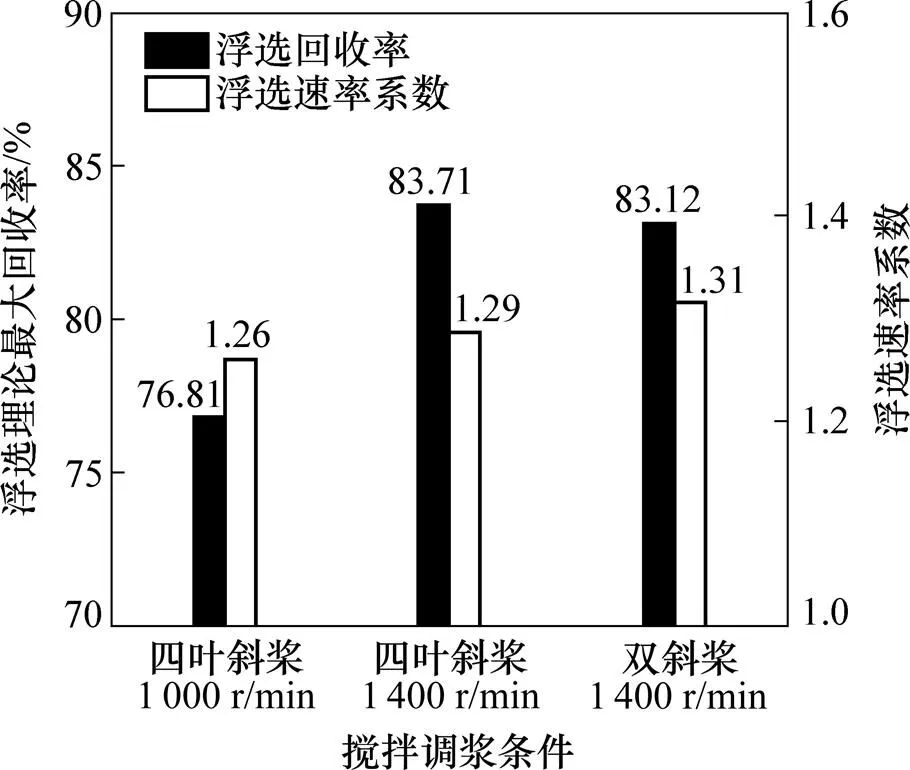

2.3.2 轴向流速度对浮选的影响

将四叶斜桨1 000 r/min、四叶斜桨1 400 r/min、双斜桨1 400 r/min 3个搅拌调浆条件下的浮选试验结果与相应的流体特征参数进行关联性分析。由图7可知:当四叶斜桨转速从1 000 r/min增加到1 400 r/min时,矿浆剪切应力和轴向流速度增加,而在双斜桨转速为1 400 r/min时,相比同转速单四叶斜桨,矿浆剪切应力增加了10.50 Pa,而轴向流速度下降了0.16 m/s。

(a) 单四叶直桨;(b) 单四叶斜桨;(c) 双四叶斜桨;(d) 上直桨下斜桨

表4 非线性拟合参数结果

图5 剪切流型搅拌桨组的剪切应力和轴向流速度

图6 剪切流型搅拌桨组的浮选最大回收率和浮选速率系数

从图8所示浮选结果可见:当四叶斜桨转速从 1 000 r/min增加到1 400 r/min,剪切应力与轴向流速度均增加,浮选理论最大回收率提高了6.9%,浮选速率系数增大到1.29;而双斜桨1 400 r/min与单斜桨 1 400 r/min相比,剪切应力增加但轴向流速度降低,浮选理论最大回收率由83.71%降低到83.12%,由此可知轴向流速度能够影响浮选理论最大回收率。

轴向流是影响搅拌槽内混合效果的主要因素,轴向流速度较低时矿浆在搅拌槽内容易形成搅拌滞留区。推测知搅拌滞留区内的矿浆循环差,难以受到高剪切应力作用,异相凝聚较严重,进而影响整体浮选回收率。

图7 轴向流型搅拌桨组的剪切应力和轴向流速度

图8 轴向流型搅拌桨组的浮选最大回收率和浮选速率系数

3 结论

1) 当双桨配合使用时,流体剪切应力比单桨时的大,双斜桨在一定转速范围内,增加转速可以增强剪切力,但是同时会导致轴向流的降低;上直桨下斜桨的组合轴向流速度比单四叶直桨的大,比单四叶斜桨的小。

2) 搅拌槽内流体剪切应力和轴向流均能影响硫化镍矿的浮选回收率和浮选速率,当二者同时增强时,Ni浮选回收率和浮选速率提高。

3) 在搅拌调浆时采用上直桨下斜桨的桨型搭配能够使流体剪切应力和轴向流速度得到优化,从而改善硫化铜镍矿的浮选效果。

[1] BULATOVIC S M, SALTER R S. High intensity conditioning-a new approach to improving flotation of mineral slimes[C]//Mineral Processing and Extractive Metallurgy, on Processing of Complex Ores. Halifax, 1989: 169−181.

[2] VALDERRAMA L, RUBIO J. High intensity conditioning and the carrier flotation of gold fine particles[J]. International Journal of Mineral Processing, 1998, 52(4): 273−285.

[3] EDWARDS C R, KIPKIE W B, AGAR G E. The effect of slime coatings of the serpentine minerals, chrysotile and lizardite, on pentlandite flotation[J]. International Journal of Mineral Processing, 1980, 7(1): 33−42.

[4] BREMMELL K E, FORNASIERO D, RALSTON J. Pentlandite-lizardite interactions and implications for their separation by flotation[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2005, 252(2): 207−212.

[5] 卢毅屏, 张明强, 冯其明, 等. 蛇纹石与黄铁矿间的异相凝聚/分散及其对浮选的影响[J]. 矿冶工程, 2011, 30(6): 42−45.LU Yiping, ZHANG Mingqiang, FENG Qiming, et al. Heterocoagulation/dispersion between serpentine and pyrite and its influence on flotation[J]. Mining and Metallurgical Engineering, 2011, 30(6): 42−45.

[6] ENGEL M D, MIDDLEBROOK P D, JAMESON G J. Advances in the study of high intensity conditioning as a means of improving mineral flotation performance[J]. Minerals Engineering, 1997, 10(1): 55−68.

[7] SUN Wei, XIE Zejun, HU Yuehua, et al. Effect of high intensity conditioning on aggregate size of fine sphalerite[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(2): 438−443.

[8] MERONEY R N, COLORADO P E. CFD simulation of mechanical draft tube mixing in anaerobic digester tanks[J]. Water Research, 2009, 43(4): 1040−1050.

[9] WANG Zheng, MAO Zaisha, YANG Chao, et al. Computational fluid dynamics approach to the effect of mixing and draft tube on the precipitation of barium sulfate in a continuous stirred tank[J]. Chinese Journal of Chemical Engineering, 2006,14(6): 713−722.

[10] BHONDAYI C, MOYS M H, FANUCCHI D, et al. Numerical and experimental study of the effect of a froth baffle on flotation cell performance[J]. Minerals Engineering, 2015, 77: 107−116.

[11] LI Zheng, LIU Jiongtian, CAO Yijun. The research on characteristics of flow field of stirred pulp-mixing[J]. Procedia Earth and Planetary Science, 2011, 2: 162−170.

[12] ZADGHAFFARI R, MOGHADDAS J S, REVSTEDT J. A mixing study in a double-Rushton stirred tank[J]. Computers & Chemical Engineering, 2009, 33(7): 1240−1246.

[13] SOSSA-ECHEVERRIA J, TAGHIPOUR F. Computational simulation of mixing flow of shear thinning non-Newtonian fluids with various impellers in a stirred tank[J]. Chemical Engineering and Processing: Process Intensification, 2015, 93: 66−78.

[14] FENG Bo, LU Yiping, FENG Qiming, et al. Mechanisms of surface charge development of serpentine mineral[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(4): 1123−1128.

[15] 冯博, 冯其明, 卢毅屏. 强搅拌调浆在金川硫化铜镍矿浮选中的作用机制研究[J]. 稀有金属, 2014, 38(5): 861−867.FENG Bo, FENG Qiming, LU Yiping. Action mechanism of high intensity conditioning in flotation of jinchuan nickel sulphide ore[J]. Chinese Journal of Rare Metals, 2014, 38(5): 861−867.

[16] 冯博, 冯其明, 卢毅屏. 绿泥石与黄铁矿的异相凝聚机理[J]. 中南大学学报(自然科学版),2015, 46(1): 14−19. FENG Bo, FENG Qiming, LU Yiping. Mechanism of hetero-aggregation of chlorite and pyrite[J]. Journal of Central South University (Science and Technology), 2015, 46(1): 14−19.

[17] 尚旭, 张文彬, 刘殿文, 等. 微细粒矿物的分选技术及设备探讨[J]. 矿产保护与利用, 2007(1): 31−35. SHANG Xu, ZHANG Wenbin, LIU Dianwen, et al. The discussion on beneficiation technologies and equipments for minuteness minerals[J]. Conservation and Utilization of Mineral Resources, 2007(1): 31−35.

[18] 皮斯J D, 张兴仁, 李长根, 等. 提高细粒矿物回收率的浮选流程设计[J]. 国外金属矿选矿, 2006, 43(9): 29−36. PEASE J D, ZHANG Xingren, LI Changgen, et al. Flotation process design of improving fine ores recovery [J]. Metallic Ore Dressing Abroad, 2006, 43(9): 29−36.

(编辑 杨幼平)

Influence of mixing conditioning on flotation of copper-nickel sulfide ore

MA Guiqi, LU Yiping, FENG Qiming, SHI Qing, ZHAO Guanfei

(School of Resources Processing and Bioengineering, Central South University, Changsha 410083, China)

Flotation test of copper-nickel sulfide and serpentine mixed ore after different kinds of mixing conditioning by agitator with four straight blades and agitator with four tilting blades were carried out, and the maximum recovery of flotation and flotation rate coefficient were obtained by nonlinear curve fitting and the mixing tank flow field parameters were gotten by CFD method. The influence of conditioning in the flotation of copper-nickel sulfide ore was studied by correlation analyzing. The results show that slurry shear stress produced by conditioning can reduce the heterogeneous coacervation between serpentine and copper-nickel sulfide ore. The shear stress and axial velocity of fluid can both affect copper nickel sulfide ore flotation recovery rate, and the conditioning equipment should adopt both straight blades and tilting blades type agitators to optimize the shear stress and axial velocity.

mixing conditioning; floatation; copper-nickel sulfide ore; heterogeneous coacervation; CFD

10.11817/j.issn.1672−7207.2017.10.001

TD952

A

1672−7207(2017)10−2559−06

2016−10−11;

修回日期:2016−12−25

国家重点基础研究发展计划(973计划)项目(2014CB643402);湖南省战略金属矿产资源清洁高效利用协同创新中心支持项目(2014)(Project (2014CB643402) supported by the National Basic Research Development Program (973 Program) of China; Project (2014) supported by Metal Mineral Resources Clean and Efficient Utilization Innovation Center of Hunan Province)

卢毅屏,博士,教授,从事矿物加工理论与工艺研究;E-mail:feng_309@csu.edu.cn