冷轧机自激振动问题的研究进展

2017-11-09崔卫平

崔卫平

(西南铝业(集团)有限责任公司,重庆401326)

冷轧机自激振动问题的研究进展

崔卫平

(西南铝业(集团)有限责任公司,重庆401326)

概要回顾了板带冷轧机振动研究的历程,归纳了轧机上出现的各种振动形式。在重点论述轧机自激振动现象的基础上,讨论了影响轧机自激振动发生的因素、相关的研究方法及研究成果。总结了轧机振动控制措施,并针对目前研究中存在的问题与不足,提出了进一步研究的重点和方向。

冷轧机;振动;自激振动;控制措施;回顾;展望

0 前言

轧机振动是困扰板带生产业界多年、给生产带来严重影响与危害的技术难题。轧机存在多种形式的振动现象,其振动特点和发生原因也各不相同。根据振动产生机理,可分为强迫振动和自激振动。由于强迫振动容易识别和消除,已经不是研究重点,当前对轧机自激振动的研究主要集中在扭转振动、三倍频程颤振和五倍频程颤振方面。

由于轧机自激振动现象十分复杂,很多问题还有待于深入研究。本文从振动形式、研究方法、影响因素及控制措施等方面,对近年国内外关于轧机自激振动问题的研究工作进行了归纳和评述,并对今后的工作方向提出了具体设想。

1 轧机自激振动现象

按载荷传递系统的不同,轧机上发生的自激振动现象可分为两大类:一类是轧机主传动系统的扭转振动,另一类是轧机垂直系统的振动。

1.1 扭转振动

轧机扭转振动是从生产过程中频繁出现的传动零部件破坏事故中被逐步认识的,振动频率一般为5~20Hz。

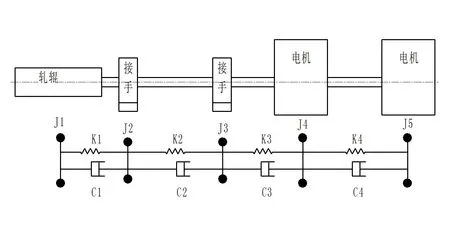

轧机的主传动系统可以看作是一个由若干惯性元件(包括电机、接手、减速机、齿轮座及轧辊等)和弹性元件组成的弹簧质量系统,如图1所示。该系统在载荷突变(如带材咬入、抛出、制动、变速等)情况下,发生不稳定的扭转振动。此外,当轧辊间由于某种原因而打滑时,也会在主传动系统中产生扭转振动,而且这种振动一般是发散性的自激振动。若不及时减速,极易造成设备的破坏,是一种很危险的振动形式。另外,主传动系统中的电机调控系统若出现问题,也可能引起主传动系统的扭转振动。

图1所示系统的扭转振动方程为:

式中,J、C、K、M分别为转动惯量矩阵、阻尼矩阵、刚度矩阵和扭矩矩阵。对轧机扭转振动的研究主要是围绕传动轴扭矩的变化进行,而扭矩的影响因素来自3个方面:一是轧辊,包括辊间打滑、轧件咬入冲击等;二是电机驱动,如电机谐波电流分量对扭矩的影响;三是中间的机械传动部分,包括传动间隙过大或齿轮啮合不稳等。

图1 轧机主传动系统布置及简化模型

1.1.1 轧辊间打滑引起的扭转振动

扭转振动和轧辊辊隙的摩擦因数有关,轧制速度升高,则摩擦因数减小,一旦出现轧辊打滑,上下轧辊力矩分配不均,就可能引起轧机扭转振动。

1.1.2 传动冲击引起的扭转振动

传动轴的不平衡和重力与惯性力的相互作用,传动齿轮缺陷等机械问题会造成间隙间断打开,对传动系统的扭矩放大系数影响十分强烈,很容易造成轧机扭转振动。

1.1.3 主电机引起的扭转振动

中南工业大学的梁薇等人在研究平整机带材振纹现象时分析了主回路电流谐波分量对平整机动力学系统工作的影响,认为主要表现在以下两个方面:

(1)电流谐波分量形成谐波转矩直接驱动工作机械运动,产生强迫振动。

(2)波电流经反馈回路作为一种干扰信号,通过控制回路放大,再作用于工作机械主体运动,引起运动状态发生变化,产生振动。

1.2 轧机垂直振动

轧机垂直振动的研究始于20世纪70年代初期,随着轧机设备进入高速化、连续化,轧机垂直振动现象逐渐引起了人们的重视。在实际生产中经常出现的垂直振动,按振动频率及危害可分为两类:一类是振动频率在150~250Hz之间,称为第三倍频程颤振或低频振动。三倍频程颤振是高速连轧机出现的危害最大的振动现象,以突发性为特征,往往在几秒中内集聚大量能量使振幅迅速发散,并伴有较大的噪音,此时紧急降速可以使振动迅速得到抑制。其危害是引起轧件明显的厚度变化和机架间轧件张力的波动,严重时造成废品、断带并可危及设备安全;另一类是第五倍频程颤振,或称高频振动,振动频率多在500~700Hz之间,这种振动不像三倍频程颤振那样迅速发生,振动的发展是一个渐进过程,五倍频程颤振虽然不会引起轧件明显的厚度波动,但会在支承辊或轧件表面形成垂直于轧制方向的振纹现象,影响产品质量。

引起轧机垂直振动的原因有多种,凡是能对轧机系统造成冲击或引起作用力变化的因素都可能导致轧机振动的发生。这些振动主要分为三类:由张力波动引起的自激振动、摩擦和润滑引起的自激振动以及由于轧辊或轴承缺陷等引起的振动。

1.2.1 张力波动引起的自激振动

自激振动的根源在于轧制界面的负阻尼特性,负阻尼特性的产生源于轧制界面的粘滑状态、部分流体膜润滑及后张力波动同时作用的结果。轧制界面的阻尼特性对系统动力学有重要影响。负阻尼的大小与表面粗糙度、轧件张力、乳化液粘度、轧制速度、压下率等诸多界面参数有关。由于张力波动对轧制力的变化有着直接影响,因而成为影响轧机振动的重要因素之一。由于轧辊垂直振动的位移与后张力的波动之间存在90°的相位差,也就是轧件的后张力对轧机的振动是负阻尼,当轧制速度升高时,受带厚波动影响的后张力波动变大,轧辊振动的振幅由于张力波动的相位延迟而增大,从而发生自激振动。这种自激振动的本质在于张力变化引起轧制力的变化,轧制力对轧辊振动系统输入能量。

1.2.2 摩擦和润滑引起的自激振动

在冷轧板带生产中,由于轧辊和带材之间润滑不良引起的振动现象是生产中最常见的,因而轧制界面润滑特性的研究也是当前研究的热点之一。当轧制乳化液或轧制油稳定性差、油膜不稳定时,辊缝摩擦条件会发生变化从而导致轧制失稳而产生振动。

轧制液影响轧机振动的实质主要是轧制液影响轧制界面的摩擦状态,由于轧制界面摩擦因数随轧制速度的非线性变化导致自激振动的发生。

1.2.3 轧辊缺陷等其它原因引起的垂直振动

结构有缺陷或尺寸不合理的轧辊不但影响产品质量和设备的寿命,而且会影响轧制过程的稳定性。在磨床振动状态下,磨辊时在轧辊表面产生的振纹可能导致轧件上产生振纹[1]。轧制过程中,当轧辊表面振纹的波长接近振动波长时,可能激起轧机的振动。这种振动是由工作辊和支承辊之间的冲击造成的,这种冲击可以通过选择适当的轧辊直径、在换辊时选用和被换轧辊不同直径的辊子、改变轧制速度等方法进行控制。

由轧辊表面振纹缺陷或轧辊尺寸不合理导致自激振动的原因在于时滞或相位差引起的再生颤振效应。

2 垂直振动的理论研究

对轧机垂直振动的理论研究主要是自激振动的研究,包括两个部分,一是机架辊系振动模型的合理简化;二是轧制过程模型的分析,即轧制力的研究。在以上两个模型的基础上进行垂直颤振稳定性的分析。

2.1 机架辊系振动模型

轧机垂直振动系统主要由轧辊、上下横梁和立柱等部分组成。对机架辊系结构动态特性的分析,一般是根据轧机实际结构简化为线性集中参数振动模型。在进行振动稳定性分析时,为简化分析,常认为振动模型是关于轧件上下对称的,从而将系统自由度减少一半[2、3、4]。

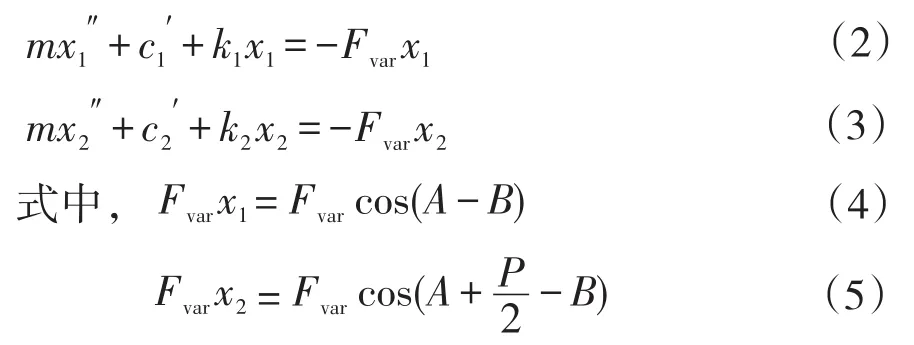

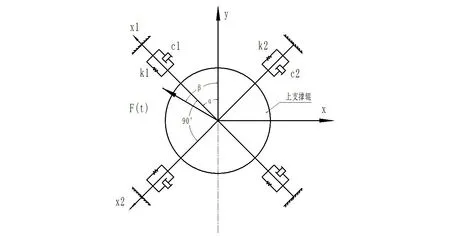

I.Yun等人建立了由于轧制力方向变化引起的轧辊多方向模态耦合振动模型,如图2所示,其运动方程为:

图2 模态耦合颤振模型

由以上振动模型的运动方程可知,轧制力的变化是振动分析的关键部分,而轧制力的变化情况是由轧制过程模型来反映[5~6]。

2.2 轧制过程模型

轧制过程模型是指用来描述轧制过程中各工艺参数之间关系的数学表达式,包括轧制压力、扭矩、轧件出入口厚度、变形抗力、前后张力等。在过去的几十年里,人们建立了多种轧制过程模型,现在的研究多倾向于动态模型。

I.Yun、中南大学的王桥医[8、9]等人考虑辊缝变化量和变化速度,在新的辊缝金属秒流量方程的基础上建立了轧制过程动态模型[7]。在处理轧辊和轧件间的摩擦时,该模型利用了较合理的摩擦因数模型。根据辊缝变化求出了轧件出口厚度和速度、轧制力和力矩的表达式。

2.3 振动仿真分析研究

仿真分析是轧机振动分析的重要手段之一,对于振动原因的发现和抑振措施的提出具有重要意义。仿真分析的途径主要有两种,一是运用上述颤振模型进行仿真研究,二是运用有限元技术进行仿真分析。

(1)应用颤振模型进行仿真。 结合上述辊系振动模型和轧制过程模型可以建立轧机颤振模型,进而仿真分析系统的稳定性[8]。根据仿真模型来研究颤振模型包括辊系振动模型、轧制过程模型、张力模型和机架间的延时传递模型。

(2)运用有限元技术进行仿真。利用有限元技术,对轧机系统进行仿真,模拟轧件焊缝通过辊缝时系统的响应,考虑不同阻尼工况、轧机振动的概率。

3 未来研究方向

经过半个多世纪的研究,轧机振动问题已经取得了诸多成果,但仍未得到圆满解决,尤其是自激振动的机理尚不明了,在带材和轧辊表面振纹形成机理和轧制界面润滑对振动的定量分析方面还存在很大的分歧与困惑。根据研究现状和工程需要看,认为对轧机振动的进一步研究应从以下几个方面展开。

3.1 轧制润滑界面的动力学分析

作为轧机振动的振源之一,轧制界面润滑状态对轧机振动有着显著的影响,这一点已基本成为共识,但目前润滑界面的薄膜约束机制尚未明了,润滑界面的动力学模型尚未建立。由于润滑界面问题极为复杂,涉及多学科交叉,而且轧制润滑状态比一般润滑问题研究困难得多,涉及弹流润滑、边界润滑、分子吸附等科学问题,润滑界面的动力学模型将是轧机振动问题进一步研究的难点和关键。

3.2 轧制工艺参数对振动的影响

工艺参数对振动的影响虽然得到了初步研究,但工艺参数在目前的振动模型中对动力学参数的影响并不明显,因为以前的模型忽略了润滑界面的影响。而事实上润滑界面对工艺参数极为敏感,若建立了润滑界面的动力学模型,则可将工艺参数的影响用显式函数的形式表达出来,那么工艺参数对轧机振动的影响机制就可得到深入研究。

3.3 耦合分析

事实上,大多时候轧机的振动并不是某一种原因引起,而是多种原因共同作用的结果。以前对轧机振动的研究大多孤立在某一方向或方面,很少从各种振动耦合方面着手分析。如果能建立轧制界面动力学模型并明确工艺参数对振动的影响,就可以从机、电、液等多方面分析轧机振动中的耦合关系,从而更深入地揭示轧机振动的内在机理。

4 结论

现有研究表明,轧机辊缝多种可变因素是轧制过程动力学行为的敏感因素,如轧辊表面粗糙度、润滑剂、张力、轧制速度等的变化均可导致系统响应程度与频率特性发生变化,可能导致轧机振动的发生。

轧机振动的控制措施可分为主动控制与被动控制两个方面:主动控制是根据对振动原因的分析,提出相应的解决办法来控制轧机的振动,如选用适当的润滑剂调整乳化液黏度、增加抑振辊以减小张力波动、合理配置轧辊直径、提高齿轮和轴承精度、合理制定轧制规程等;被动控制是从增大系统的阻尼,提高系统的抗振能力入手,如采用弹性联轴节、液压轧机立柱衬板、动力吸振器等。

总的来说,轧机振动问题过于复杂,还有许多未解的难题在等着广大科技工作者继续努力,遂一攻克。

[1]田洪.冷轧轧辊磨削辊型及表面缺陷分析[J].铝加工,2014.02

[2]唐华平,段吉安,钟掘.一个轧机参数振动模型[J].机械科学与技术,2002

[3]连家创.四辊轧机横向振动固有频率的研究[J].机械工程学报,1983

[4]赵弘,白晶.轧机振动及非线性分析[J].机械,2003,30

[5]连家创.冷轧薄板轧制压力和极限最小厚度的计算[J].重型机械,1979

[6]王彬.基于多因素影响的铝箔轧制力计算研究[J].铝加工,2015.01

[7]王桥医.非稳态润滑过程轧机系统动力学研究[D].中南大学博士学位论文,2004

[8]宋美娟.冷连轧机动态过程的数值模拟[J].金属成形工艺,2001

Research Progress on Vibration Problems for Cold Rolling Mill

CUI Wei-ping

(Southwest Aluminum(Group)Co.,Ltd.,Chongqing 401326,China)

Research course of vibration problems were reviewed,various vibration forms were concluded.Cause,research method and research results which affect self-induced vibration for rolling mill were expounded.Control measures for vibration were summarized,further research emphasis and direction were put forward in view of the problems.

cold rolling mill;vibration;review;prospect

333.7+2

A

1005-4898(2017)05-0030-05

10.3969/j.issn.1005-4898.2017.05.06

崔卫平(1982-),男,河北魏县人,大学本科。

2017-07-20