5A12铝合金ϕ405mm规格圆铸锭熔铸工艺研究

2017-11-09姜德俊殷云霞孙海波崔晋滨

姜德俊,马 月,殷云霞,孙海波,崔晋滨

(东北轻合金有限责任公司,哈尔滨 150060)

5A12铝合金ϕ405mm规格圆铸锭熔铸工艺研究

姜德俊,马 月,殷云霞,孙海波,崔晋滨

(东北轻合金有限责任公司,哈尔滨 150060)

介绍了5A12合金的应用前景,并从合金特性出发,分析了5A12合金的各元素的作用。根据熔铸工艺特点制定相应的熔铸工艺,并重点分析讨论了Na脆性的防止措施、逆偏析的防止措施及防止拉裂的措施,为后续该合金的量产提供数据基础。

5A12铝合金;Sb元素;熔铸;Na脆性

0 前言

5×××系铝合金是以Mg为主要添加元素的铝合金,由于抗蚀性好,又称为防锈铝合金。5A12铝合金中Mg元素的含量是5×××系铝合金中含Mg元素量最高的合金,具有较好的焊接性能、抗蚀性以及强度,故主要用作焊接结构件及防弹甲板。

因5A12合金Mg元素含量高,在熔炼过程Mg元素烧损严重,因此在以往生产时,常常因炉后取样Mg元素含量不能满足标准要求,导致全炉报废。为生产出化学成分满足标准要求的5A12合金,进行了5A12合金圆铸锭熔铸工艺研究。

1 化学元素组成及其作用

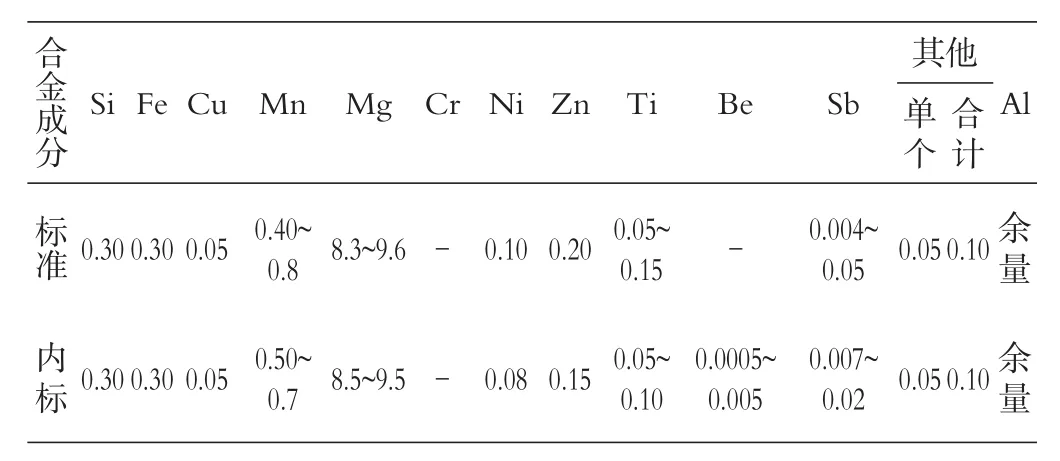

1.1 5A12合金成分

5A12合金的国标化学成分见表1。

表1 5A12合金化学成分标准(质量分数/%)

1.2 各元素的作用

1.2.1 Mg元素的作用

Mg对铝的强化作用是明显的,每增加1%的Mg,抗拉强度约升高34MPa。与固溶体平衡的相为Al8Mg5,其热处理强化作用不明显,故二元Al-Mg合金为热处理不可强化的合金。而Al8Mg5相的形态和分布对合金抗蚀性能有明显的影响,如果沿晶界呈链状分布,将造成晶间腐蚀和应力腐蚀开裂;如果呈弥散状态分布于晶内和晶界,则合金的抗蚀性能明显提高。

1.2.2 Mn元素的作用

以Mg为主要合金化元素的Al-Mg合金中加入Mn元素可以起到补充强化作用,比等量的Mg效果更好,因此加Mn后可降低Mg含量。同时可以降低热裂倾向,尤其是有Na存在时更为明显。另外Mn还可以使Al8Mg5均匀沉淀,改善合金的抗蚀性能和焊接性能。

1.2.3 Be元素的作用

工业生产的实践证明,含m(Mg)>3%的Al-Mg系合金在熔铸生产中,单纯采用熔剂保护是不够的,还必须进行合金化保护。在Al-Mg合金中,加入0.005%以下的Be,由于Be扩散至熔体表面,生成致密的氧化膜,从而减小了合金的烧损和污染,又不损害合金的抗蚀性。

1.2.4 Sb元素的作用

在5A12合金中加入适量的Sb元素,能够有效地防止5A12合金产生Na脆性,提高合金抗热裂纹的能力。

1.2.5 Fe和Si的作用

Fe和Si为杂质元素,当Fe和Si比例不当时,会引起铸锭产生裂纹,对合金的性能有明显的影响。Fe与Mn形成难熔金属间化合物,会破坏铝基体组织的均匀性,降低合金的耐蚀性,使铸锭轧制时容易开裂。Si的副作用比Fe的更大。Si与Mg形成Mg2Si相,由于Mg量过剩时,降低了Mg2Si在基体中的溶解度,故不但强化作用不大,而且降低合金的塑性。所以要确保Fe含量大于Si含量0.05%,使合金组织中宁可形成极少量不规则的Al12Fe3Si相,也要避免形成Mg2Si相。

2 5A12合金的熔铸工艺特点

由于合金中Mg含量较高,熔体黏度大,铸锭极易产生夹渣裂纹。当熔体中存在微量Na时,容易引起铸锭Na脆性,增大裂纹倾向。

在直接水冷半连续铸造条件下,几乎所有的变形铝合金都呈现不同程度的裂纹倾向。实践证明,Al-Mg系合金的裂纹倾向居中等,并随合金中Mg含量的增加和铸锭规格的增大而增加。因此,防止Al-Mg系合金铸锭裂纹,是熔铸生产中不可忽视的环节。化学成分对铸锭裂纹影响很大。

3 试验过程

3.1 配料及熔炼

配料标准见表1。

熔炼工艺要求如下:2#熔剂,加强覆盖;工具涂料;熔炼温度700~750℃;温度达到720℃以上加入纯金属Sb,加入后搅拌时间不少于10min;然后加Mg搅拌升温取样,炉前Fe大于Si,精炼10min。

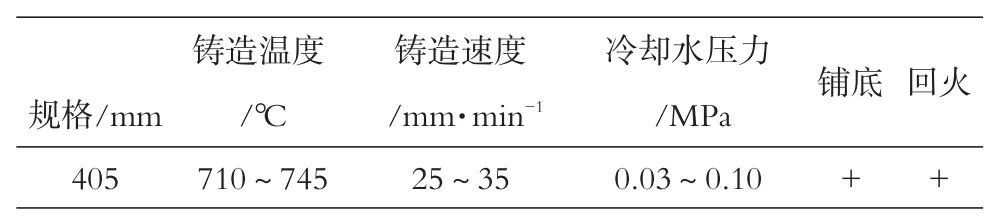

3.2 铸造

铸造工艺要求如下:2#熔剂,加强覆盖;过滤;在线播种Al-Ti丝。铸造工艺参数如表2所示。

表2 5A12合金主要铸造工艺参数

3.3 均匀化制度

5A12合金ϕ405mm规格铸锭均匀化退火制度参见表3。

表3 5A12合金ϕ405mm规格铸锭均匀化退火制度

4 试验结果

按试验方案中的工艺操作,现场铸锭成型良好,任取一根成品铸锭,切掉浇口后,切取20~30mm厚试片,对铸锭进行全分析。取样位置如图1所示。

图1 5A12合金试片取样位置

4.1 化学成分分析

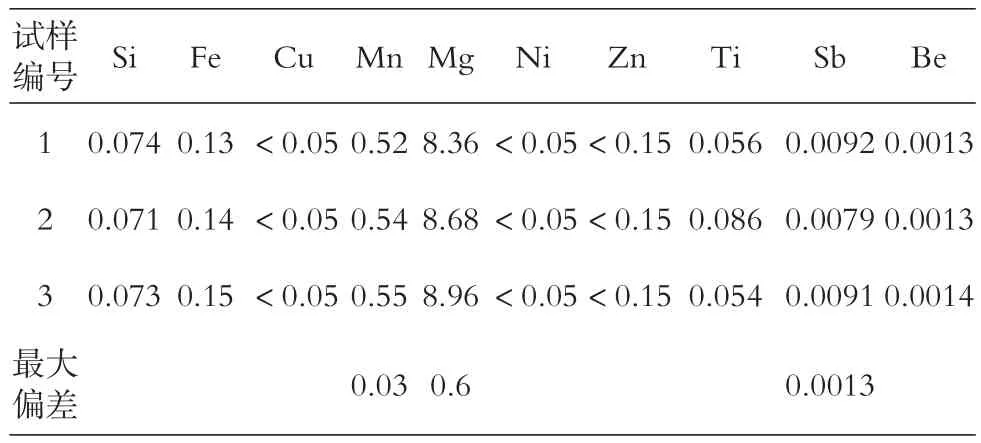

沿试片中心到边部取20mm×20mm试样,编号1~3进行化学成分分析,各试样化学成分见表4。

表4 5A12合金各试样化学成分(质量分数/%)

从表4中可以看出,Mg、Mn元素化学成分均为边部最低,心部最高,符合结晶规律和以往铸锭成分偏析规律。Mg元素的偏析较大,最大偏差为0.6%;Sb元素边部最高,1/4处最低,但均能满足标准要求。

4.2 低倍组织检查

在试片中心部取150mm×150mm试样,编号12进行铸锭低倍组织检查。

经低倍组织检查,偏析层厚度为1mm,没有发现裂纹、气孔、疏松、化合物、白斑、夹渣等冶金缺陷。

4.3 高倍组织检查

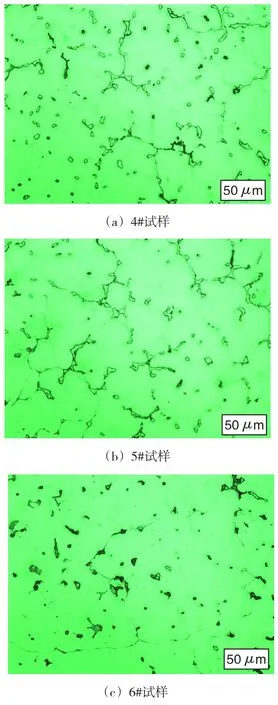

沿试片厚度方向,从中心到边部取20mm×20mm试样,编号4~6进行铸锭高倍组织检查,各试样高倍组织照片见图2。

图2 5A12合金高倍组织照片

铸锭心部到边缘部位晶粒尺寸逐渐变小,第二相的分布更加均匀,且弥散分布在晶界上,这主要是在凝固过程中,边缘部位冷却速度较快,过冷度较大的原因。中心部位冷却速度较慢,第二相更为集中地分布在晶界上。铸锭的凝固过程符合顺序结晶的规律。

4.4 力学性能检测

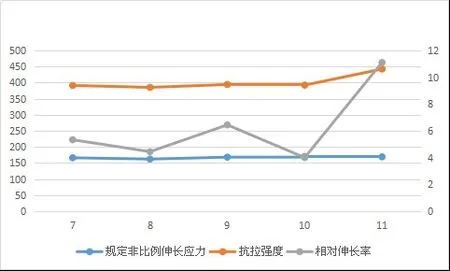

在试片的中心至边部切取20mm×120mm试样,编号7~11进行铸锭力学性能对比,试验结果如图3所示。

图3 5A12合金力学性能检测结果

由图3可知,铸锭断面上规定非比例伸长应力、抗拉强度和断后伸长率平均值分别为167MPa、233.8MPa和6.26%。由于铸锭边部的晶粒细小,组织致密,因此铸锭边部的规定非比例伸长应力、抗拉强度及相对伸长率均高于心部。

5 分析与讨论

5.1 Na脆性

由于Na含量高引起铸锭裂纹和热加工工艺塑性急剧下降的现象,常称之为Na脆。Na对合金脆性的影响随Mg含量增加而加剧,因此,对Mg含量较高的Al-Mg系合金,Na的限制更加严格,一般应控制m(Na)<10-5。

5A12合金加Sb的目的就是为了降低Na引起的脆性。Sb与Na可形成Na3Sb化合物,该化合物的密度大,可在熔体静置状态中沉入炉底,从而使合金中的Na含量降低。另外,此化合物的熔点也远比Na高,可有效地抑制Na对Al-Mg系合金的危害。

5.2 偏析

由化学成分分析结果可以发现,Mg元素的偏析程度较大,且为铸锭的边部成分高,心部成分低,Mg元素的偏析较大。

偏析的形成过程实质上是铸锭内一定量的液相或固相在宏观距离内移动的过程。影响铝合金铸锭内偏析的因素有:合金性质、铸造速度、铸锭断面大小、结晶器有效高度等。

5.3 拉裂

拉裂是铸锭相对于结晶器或芯子滑动时,铸锭凝壳与结晶器壁或芯子壁之间的摩擦以及二者之间的黏着所引起的。当摩擦力和黏着力大于凝壳当时的强度极限时就产生了裂口。

防止拉裂的措施如下:(1)适当降低铸造速度和铸造温度;(2)适当提高冷却水压,保证沿铸锭周边冷却均匀;(3)降低结晶器内液面高度;(4)放正分配漏斗,防止液流偏斜冲刷结晶器;(5)保证结晶器表面粗糙度,均匀、适时地进行润滑;(6)定期清理结晶器内的水垢;(7)不使用被熔体退火的结晶器。

6 结论

(1)5A12合金ϕ405mm规格铸锭Mg元素的偏析较大,个别点接近标准线。

(2)5A12合金ϕ405mm规格铸锭高倍组织从中心到边部,晶粒从大到小,符合铝合金熔炼过程中的结晶规律。

(3)5A12合金ϕ405mm规格铸锭综合力学性能较好。

(4)5A12铸造工艺参数:铸造速度V=25~35mm/min,铸造温度T=710~745℃;冷却水压P=0.03~0.10 MPa。铸造开头采用纯铝铺底,铸造收尾回火。

Study of Melting&Casting Technology for 5A12 Aluminum Alloy withϕ405 mm Round Ingot

JIANG De-jun,MA Yue,YIN Yun-xia,SUN Hai-bo,CUI Jin-bin

(Northeast Light Alloy Co.,Ltd.,Harbin 150060,China)

Application prospect of 5A12 alloy was introduced,the role of each element of 5A12 alloy had been analyzed from charac⁃teristics of alloy.Corresponding casting process was set out based on the characteristics of melting and casting process.The prevention measures of Na brittleness,inverse segregation of prevention measures and the measures to prevent cracking were analyzed selectively,which provided the data base of the alloy for subsequent production.

5A12 aluminum alloy;Sb elements;melting and casting;Na brittle

TG292

A

1005-4898(2017)05-0025-05

10.3969/j.issn.1005-4898.2017.05.05

姜德俊(1981-),男,辽宁大石桥人,工程师,主要从事铝合金熔铸研究。

2017-05-06