齿轮钢18Cr2Ni4WA磨削烧伤实验及仿真预测研究

2017-11-09梁志强黄迪青周天丰李宏伟乔治王西彬刘心藜

梁志强, 黄迪青, 周天丰, 李宏伟,, 乔治, 王西彬, 刘心藜

(1.北京理工大学 先进加工技术国防重点学科实验室, 北京 100081;2.北京北方车辆集团有限公司, 北京 100072)

齿轮钢18Cr2Ni4WA磨削烧伤实验及仿真预测研究

梁志强1, 黄迪青1, 周天丰1, 李宏伟1,2, 乔治1, 王西彬1, 刘心藜2

(1.北京理工大学 先进加工技术国防重点学科实验室, 北京 100081;2.北京北方车辆集团有限公司, 北京 100072)

18Cr2Ni4WA钢以其韧性好和强度高的特点,广泛使用于螺旋伞齿轮等重载齿轮的生产与制造。磨齿作为齿轮加工的最后工序,磨削区域较高温度场容易引起磨削烧伤发生,使加工表面质量和疲劳寿命难以保证。针对齿轮钢18Cr2Ni4WA磨削烧伤问题,设计SG砂轮磨削实验,研究其发生磨削烧伤时表面形貌、显微硬度的变化规律,并通过有限元仿真预测烧伤层深。研究结果表明:当砂轮速度为20.3 m/s、工件速度为0.03 m/s、磨削深度大于0.05 mm时工件发生磨削烧伤,随着磨削深度的增加,烧伤程度加重,磨削表面氧化层颜色由淡黄色转为褐色最后呈现青色,表面形貌由纹理清晰转为涂覆;工件产生回火烧伤时,产生硬度较低的回火索氏体;烧伤层深的仿真模拟值与实验测量值基本吻合,验证了有限元仿真对磨削烧伤预测的可行性。

材料表面与界面; 磨削烧伤; 齿轮钢; 显微硬度; 有限元仿真

0 引言

18Cr2Ni4WA钢是生产高速重载零部件的重要材料[1],具有强度高、韧性好的特点,广泛应用于螺旋伞齿轮的生产与制造。螺旋伞齿轮的工作环境恶劣,受力状况复杂,因此要求其表面具有足够高的硬度和耐磨性以及良好的表面形貌。“铣齿—热处理—磨齿”是目前齿轮生产加工中普遍采用的生产流程。磨削作为齿轮生产制造环节中的最后一步,若选用合理的磨削工艺参数,则可以使齿轮表面产生强化层[2],否则容易发生磨削烧伤,对齿轮的硬度、强度以及使用寿命具有极大的影响。因此开展齿轮钢18Cr2Ni4WA的磨削烧伤研究,对齿轮的生产制造具有极其重要的意义。

磨削时,由于磨削区的瞬时高温,加工表面出现氧化变色且工件表层组织发生变化,这种现象称为磨削烧伤[3]。磨削烧伤主要分为回火烧伤和二次淬火烧伤。当磨削温度大于马氏体转变起始温度TMS时发生回火烧伤;当磨削温度大于奥氏体转变终了温度TAc3且迅速冷却时发生二次淬火烧伤。针对磨削烧伤问题,张红霞等[4]采用实验方法探究磨削力、磨削温度对磨削烧伤的影响,明兴祖等[5]采用数值仿真法探究不同磨削参数对磨削烧伤程度的影响,文献[6-8]对难加工材料进行了磨削实验与单颗磨粒有限元仿真后发现,未变形切削厚度对磨削烧伤起着关键作用。为了防止磨削烧伤对工件的使用性能造成影响,郭力等[9]总结出避免磨削烧伤的磨削参数优化准则,关宏博等[10]通过对磨削工件施加预应力来避免磨削烧伤。在磨削烧伤的检测方面,黄新春等[3]、Wang等[11]和Santa-aho等[12-13]分别利用酸洗法、神经网络法及巴克豪森效应法对磨削烧伤进行了检测。

综上所述,学者们对磨削烧伤做了较多的研究和分析,但针对磨削烧伤与材料硬度之间的关系有待深入研究。为此,本文针对齿轮钢18Cr2Ni4WA的磨削烧伤问题设计了磨削实验,首先通过观察磨削后工件的氧化层颜色及表面形貌判定工件是否发生磨削烧伤;其次通过测量磨削后工件的硬度梯度变化规律判断发生何种磨削烧伤,并解释其产生机理;最后通过有限元仿真模拟工件磨削时是否发生烧伤及其烧伤层深,旨在为齿轮实际生产加工提供参数优化依据和理论指导。

1 磨削实验

1.1 实验材料

实验材料为调质处理后的18Cr2Ni4WA钢,热处理工艺流程为:1)表面渗碳:渗碳温度900 ℃,420 min;2)淬火:800 ℃,80 min后油冷;3)回火:200 ℃,200 min后空冷。试样尺寸为30 mm×20 mm×10 mm,其成分为:碳质量分数wC=0.19%,锰质量分数wMn=0.52%,铬质量分数wCr=1.5%,镍质量分数wNi=4.41%,余量为Fe. 砂轮采用粒度为46、直径为400 mm的SG砂轮。SG磨料是一种新型陶瓷烧结刚玉磨料,与传统刚玉磨料相比,具有磨耗比高、工件表面加工质量好、砂轮修整量少、磨削效率高等优势,更适用于齿轮钢的磨削。

1.2 实验设计

图1 磨削实验装置Fig.1 Grinding experimental device

磨削实验在德国ELB公司产高精度数控平面磨床N10 Kombi KGT 840D上进行。采用单因素实验法,保证磨削速度vs和工件速度vw等不变的条件下,考察磨削深度ap对工件表面性能的影响,实验装置如图1所示,具体磨削参数如表1所示。磨削前采用单颗金刚石修整笔对砂轮进行修整,修整参数如表2所示。磨削过程中采用德国Kistler公司产9256C2三向测力仪测量磨削力,磨削后使用抛光机对工件表面进行抛光并采用4%硝酸酒精溶液进行腐蚀处理,使用日本Future-tech公司产FM300半自动数字显微硬度计测量磨削表面显微硬度和硬度梯度,使用日本基恩士公司产VK-X100激光共焦显微镜观察表面形貌与显微组织。

表1 磨削条件

表2 金刚石笔修整参数

2 实验结果分析

2.1 工件磨削表面形貌

磨削过程中加工表层产生塑性变形,磨削深度增加时磨削热与磨削力逐渐增大,磨削表面产生撕裂、皱叠等瑕疵,严重时将产生磨削烧伤和磨削裂纹等缺陷,导致工件的疲劳强度和抗腐蚀能力降低。当发生磨削烧伤时工件表面生成氧化膜,膜的厚度不同对光的反射状态不同,因此在工件表面形成不同的颜色[14]。如图2所示,当ap=0.01 mm和ap=0.03 mm时,工件表面未发生烧伤。当ap增大到0.05 mm时,工件表面呈淡黄色且产生鱼鳞状皱叠,此时工件表面开始发生磨削烧伤。随着磨削深度的增加,烧伤程度加重,工件表面氧化膜颜色从ap=0.07 mm时的褐色转向ap=0.09 mm时的青色。

图2 磨削表面氧化色Fig.2 Oxidation tint of grinding surface

图3分别表示18Cr2Ni4WA钢在不同的磨削深度下磨削表面形貌的变化。当正常磨削时,工件表面加工纹理清晰、规整;当ap=0.05 mm时,工件发生淡黄色烧伤,强烈的挤压变形和磨削高温的综合作用使得烧伤表面出现大量的鱼鳞状皱叠,磨削纹路不再清晰,犁沟两侧隆起,翻卷严重;当ap=0.09 mm时,工件发生青色烧伤,由于磨削温度很高,材料被软化,磨削时与磨粒底部和边缘接触部位的工件材料同时发生塑性流动,使工件表面产生严重的涂覆现象,出现大块涂覆区域。

图3 磨削表面形貌(vs=20.3 m/s,vw=0.03 m/s)Fig.3 Topography of ground workpiece (vs=20.3 m/s,vw=0.03 m/s)

2.2 烧伤工件硬度梯度分析

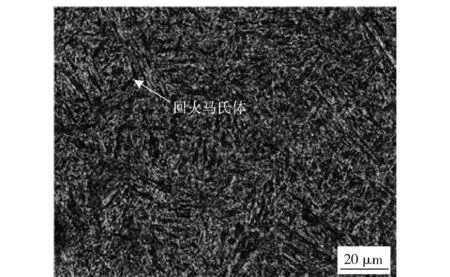

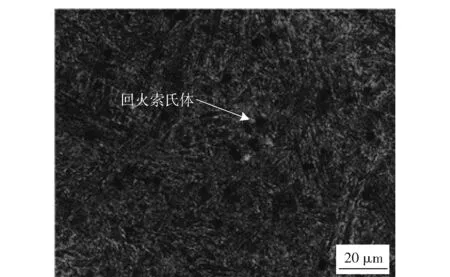

将未经磨削的原始工件沿垂直表面的截面制备试样,并测量磨削表层维氏硬度梯度,结果如图4所示。由图4可以看到,工件渗碳层为1.5 mm左右,且渗碳层显微硬度维持在800 HV左右,变化不大。工件表面调质处理后组织如图5所示,磨削前热处理过程中渗碳淬火时形成的马氏体在回火后发生分解,碳从固溶体中析出并产生回火马氏体。距表面1.5 mm以后,碳含量逐渐下降,显微硬度随之减小。距表面深度增加到2 mm后为基体组织层,碳含量保持不变,基体显微硬度保持在480 HV左右。

图4 原始工件表层硬度梯度Fig.4 Hardness gradient of original workpiece

图5 原始工件表面金相组织Fig.5 Metallographic structure of original workpiece

不同磨削深度加工后工件磨削表层的维氏硬度梯度如图6所示。当ap≤0.03 mm时,工件表面硬度都大于未磨削时的硬度,沿层深方向随着距表面深度的加深,硬度逐渐减小,最终降至未磨削时的硬度。这是因为磨削深度较小时磨削热量较低,工件表面层在磨削过程中由于磨粒的划擦、耕犁和切削作用发生了剧烈的塑性变形,必然会产生位错,金属内各滑移系之间位错的相互作用以及缺陷形成的障碍共同引起位错的塞积,使变形阻力大大增加,从而使晶体产生加工硬化,导致工件表面的显微硬度增大。随着距表面深度的加深,磨粒的划擦、耕犁和切削作用的影响逐渐减弱,硬度也逐渐减小到基体的硬度。随着磨削深度的增加,砂轮和工件的接触弧增长,不仅使未变形切屑厚度增加,而且使同时工作的磨粒数增多,导致磨粒的划擦、耕犁和切削作用增加。因此ap由0.01 mm增加到0.03 mm时,表面显微硬度增大,加工硬化的影响层加深。

图6 磨削表层硬度梯度Fig.6 Hardness gradient of grinding surface layer

当ap=0.05 mm时,磨削表面硬度比未磨削时硬度低,沿层深方向随着距表面深度的加深,硬度逐渐增大,最终与未磨削时的硬度相同。这是因为随着磨削深度的增加,磨削温度逐渐升高,当磨削温度达到TMs时,磨削过程相当于对工件进行了回火,在回火马氏体板条束周围形成大量的α相,组织逐渐趋于球化,产生硬度较低的回火索氏体如图7所示,此时工件发生了回火烧伤。随着距表面深度的加深,磨削过程温度作用逐渐减小,回火作用减弱,因此硬度逐渐达到未磨削时的硬度。

图7 烧伤工件表面金相组织Fig.7 Metallographic structure of grinding burn workpiece

当ap≥0.07 mm时,磨削表面硬度比未磨削时硬度高,沿层深方向随着距表面深度的加深,硬度先减小后增加,下降至最低时低于未磨削时的硬度,而后逐渐上升到未磨削时的硬度。这是因为随着磨削深度的增加,磨削力与磨削热都增大,但由于自然冷却,产生了回火烧伤。磨削力增大,使工件表面产生剧烈的塑性变形,导致表层硬度增加。随着距离表面深度的增加,磨削力影响减弱,回火烧伤效应使得这一区域的硬度有所减小。

磨削工件表层示意图如图8所示,当磨削深度较小时,不发生磨削烧伤,在工件表层产生加工硬化区域,此区域的硬度大于基体。当磨削深度逐渐升高时,开始发生磨削烧伤,磨削过程虽伴有加工硬化现象,但由于达到回火温度,使得表层产生回火索氏体,此区域硬度低于基体。随着磨削深度继续增加,磨削力与磨削热同时增加,加工硬化区域与回火烧伤软化区域同时存在。

图8 磨削工件表层示意图Fig.8 Schematic diagram of grinding workpiece surface layer

3 有限元仿真分析

3.1 ANSYS仿真模型

磨削温度可以通过热电偶进行动态测量,但是由于热电偶的插入会对工件造成破坏,并且热电偶本身也会影响温度场的分布,这种测温方式存在较大的误差。此外,使用热电偶仅能测量工件表面磨削温度,无法测量工件截面磨削温度梯度值。因此,本文采用ANSYS仿真分析软件,获取磨削过程所产生的温度。

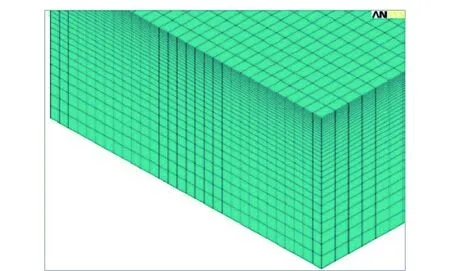

工件仿真模型与实验工件大小相同,长×宽×高为30 mm×20 mm×10 mm. 在磨削时,热力作用主要影响工件的磨削表层,因此在网格划分时,将表层网格划分较细,下层网格划分较粗,既节省运算空间,还能提高计算的精度,网格划分模型如图9所示。在单元类型选择方面,采用ANSYS提供的SOLID90三维20节点单元,对实体进行离散化处理。由于磨削时间较短,且空气为热的不良导体,假设工件表面为绝热的。工件发生相变的表层深度很浅,相变潜热引起的热量与磨削热量相比较小、可以忽略不计。工件的初始温度取实验时的室温20 ℃. 工件及砂轮仿真参数如表3所示。

图9 实验工件网格划分模型Fig.9 Mesh model of experimental workpiece

表3 工件及砂轮仿真参数

根据Rowe对热量分配比的研究[15],能够求解出传入工件的磨削热流量百分比如(1)式所示,式中的ap、vs和vw等参数直接影响磨削力的大小,进而影响热流密度的大小。采用实验测得的切向磨削力Ft,根据(2)式可以求解出热流密度的大小。在仿真模型的磨削表面沿磨削方向分段加载热流密度,每段加载后进行计算。当进行下一段加载计算时,消除上一段所施加的热流密度,并使用上一次加载计算的温度值作为下一段加载的初始值。如此依次循环,模拟热源的移动,实现磨削区温度场的计算。

(1)

(2)

3.2 ANSYS仿真结果

取实验中相同的磨削速度和工件速度,在磨削深度ap分别为0.01 mm、0.05 mm、0.09 mm 3种条件下进行有限元仿真。仿真结果如图10所示,可以看到随着磨削深度的增加,磨削温度逐渐升高。这是因为磨削深度增大时,单颗磨粒的切削厚度增大,同时参与切削的磨粒数增多,因此在磨削深度增大时磨削过程中产生的热量增多,导致磨削表面及表面层内的峰值温度都增加。垂直于磨削面的工件截面温度梯度如图11所示,从图中可以看出,随着距表面深度的加深,温度逐渐降低,最终降至室温20 ℃,并且温度降低的速度由快变慢。

图10 有限元温度场仿真结果Fig.10 Simulated results by the finite element method

图11 温度梯度仿真值Fig.11 Simulated results of temperature gradient

3.3 结果比较

由图4可以看到,工件表层渗碳层的厚度为1.5 mm左右,磨削烧伤对工件造成的影响皆在渗碳层内。根据Andrews提出的经验公式[16]可以计算出18Cr2Ni4WA钢渗碳层的TMs值,如(3)式所示:

TMs=539-423wC-30.4wMn-17.7wNi-12.1wCr=346 ℃.

(3)

由图8可知,当发生磨削烧伤时,工件表层存在小于基体硬度的回火烧伤软化区域,此区域温度大于TMs. 因此,回火烧伤层深度为实验中硬度小于基体部分的深度以及仿真中温度大于TMs部分的深度。将实验测量得到的烧伤层深度与仿真得到的烧伤层深度进行对比,结果如表4所示。由表4可以看出,当ap=0.01 mm进行仿真时,工件不存在烧伤层,此时工件不发生磨削烧伤与实验结果相同;当ap=0.05 mm及ap=0.09 mm进行仿真时,烧伤层的深度与实验得到的烧伤层深度相近,此时工件发生磨削烧伤,与实验结果相同。因此可以通过ANSYS对工件在磨削时是否发生烧伤以及发生烧伤的程度进行模拟与预测。

表4 仿真与实验结果对比

4 结论

1) 在vs=20.3 m/s、vw=0.03 m/s条件下,当ap≥0.05 mm时,18Cr2Ni4WA钢工件发生不同程度的磨削烧伤,随着磨削深度的增大,烧伤程度加重,磨削表面氧化层颜色由黄色转为褐色最后呈现青色,表面形貌由纹理清晰转为涂覆严重。

2) 当磨削温度高于TMs时,工件发生回火烧伤,产生硬度较低的回火索氏体。

3) 烧伤层深的实验测量值与仿真模拟值大致相同,预测结果可靠有效,说明利用有限元法对磨削烧伤程度进行预测是可行的。

References)

[1] 徐子健, 魏绍鹏, 周鹏, 等. 18Cr2Ni4WA钢真空渗碳后热处理工艺的优化[J]. 金属热处理, 2014, 39(9):32-35.

XU Zi-jian, WEI Shao-peng, ZHOU Peng, et al. Optimization of heat treatment process after vacuum carburizing of 18Cr2Ni4WA steel[J]. Heat Treatment of Metals, 2014, 39(9):32-35. (in Chinese)

[2] 乔治, 梁志强, 赵文祥, 等. 齿轮钢30CrMnTi磨削强化试验[J].中国表面工程, 2017, 30(1):26-32.

QIAO Zhi, LIANG Zhi-qiang, ZHAO Wen-xiang, et al. Grinding hardening of 30CrMnTi gear steel[J]. China Surface Engineering, 2017, 30(1):26-32. (in Chinese)

[3] 黄新春, 张定华, 姚倡锋, 等. 超高强度钢AerMet100磨削烧伤研究[J]. 机械工程学报, 2015, 51(9):184-190.

HUANG Xin-chun, ZHANG Ding-hua, YAO Chang-feng, et al. Research on the grinding burn of the ultrahigh strength steel AerMet100[J]. Journal of Mechanical Engineering, 2015, 51(9):184-190. (in Chinese)

[4] 张红霞, 陈五一, 陈志同. SG砂轮磨削钛合金烧伤机理[J]. 北京航空航天大学学报, 2008, 34(1):22-26.

ZHANG Hong-xia, CHEN Wu-yi, CHEN Zhi-tong. Grinding burn mechanism of titanium alloys with SG wheels[J]. Journal of Beijing University of Aeronautics and Astronautics, 2008, 34(1):22-26. (in Chinese)

[5] 明兴祖, 李飞, 周静. 弧齿锥齿轮磨削表面烧伤建模仿真与实验验证[J]. 机械传动, 2014, 38(5):15-20.

MING Xing-zu, LI Fei, ZHOU Jing. Modeling simulation and experimental validation of grinding surface burn of spiral bevel gear[J]. Journal of Mechanical Transmission, 2014, 38(5):15-20. (in Chinese)

[6] Dai C, Ding W, Xu J, et al. Effects of undeformed chip thickness on grinding temperature and burn-out in high-efficiency deep grinding of Inconel718 superalloys[J]. International Journal of Advanced Manufacturing Technology, 2017, 89(4):1841-1852.

[7] Ding W, Linke B, Zhu Y, et al. Review on monolayer CBN superabrasive wheels for grinding metallic materials[J]. Chinese Journal of Aeronautics, 2017, 30(1):109-134.

[8] Ding W F, Xu J H, Chen Z Z, et al. Fabrication and performance of porous metal-bonded CBN grinding wheels using alumina bubble particles as pore-forming agents[J]. The International Journal of Advanced Manufacturing Technology, 2013, 67(5):1309-1315.

[9] 郭力, 盛晓敏, 李波. 超高速深磨磨削表面烧伤的试验研究[J]. 精密制造与自动化, 2012(4):6-8.

GUO Li, SHENG Xiao-min, LI Bo. Experimental study on surface burn of ultra high speed deep grinding[J]. Precise Manufacturing & Automation, 2012(4):6-8. (in Chinese)

[10] 关宏博, 陈磊, 张修铭, 等. 预应力干磨削加工40Cr工件表面微结构损伤[J]. 中国表面工程, 2016, 29(2):117-122.

GUAN Hong-bo, CHEN Lei, ZHANG Xiu-ming, et al. Surface micro-structure damage of 40Cr samples in pre-stressed dry grinding process[J].China Surface Engineering, 2016, 29(2):117-122. (in Chinese)

[11] Wang Z, Willett P, Deaguiar P R, et al. Neural network detection of grinding burn from acoustic emission[J]. International Journal of Machine Tools & Manufacture, 2001, 41(2):283-309.

[12] Santa-Aho S, Vippola M, Sorsa A, et al. Development of bark hausen noise calibration blocks for reliable grinding burn detection[J]. Journal of Materials Processing Technology, 2012, 212(2):408-416.

[13] Santa-Aho S, Vippola M, Sorsa A, et al. Optimized laser processing of calibration blocks for grinding burn detection with Barkhausen noise[J]. Journal of Materials Processing Technology, 2012, 212(11):2282-2293.

[14] 任敬心, 华定安. 磨削原理[M]. 北京: 电子工业出版社, 2011: 242-243.

REN Jing-xin, HUA Ding-an. Grinding principle [M]. Beijing: Publishing House of Electronics Industry, 2011: 242-243. (in Chinese)

[15] Rowe W B, Black S, Mills B, et al. Grinding temperatures and energy partitioning[J]. Proceedings of the Royal Society, 1997, 453(1):1083-1104.

[16] Andrews K W. Empirical formulae for calculation of some transformation temperatures[J]. Journal of the Iron and Steel Institute, 1965, 203(7):721-72.

ExperimentandSimulationPredictionofGrindingBurnofGearSteel18Cr2Ni4WA

LIANG Zhi-qiang1, HUANG Di-qing1, ZHOU Tian-feng1, LI Hong-wei1,2, QIAO Zhi1, WANG Xi-bin1, LIU Xin-li2

(1.Key Laboratory of Fundamental Science for Advanced Machining, Beijing Institute of Technology, Beijing 100081, China; 2.Beijing North Vehicle Group Corporation, Beijing 100072, China)

18Cr2Ni4WA steel has been widely used to manufacture the heavy-duty gears, such as spiral bevel gear, which is characterized by high toughness and high strength. Grinding burn easily occurs due to the high temperature during grinding, which makes the grinding precision and surface quality difficult to meet the requirements. The surface hardness, hardness gradient and surface morphology of workpiece are analyzed through single factor experiment, and the degree of grinding burn is simulated using the finite element analysis software. The results show that, with the increase in grinding depth, the degree of grinding burn is aggravated, the color of oxide layer is changed from faint yellow to brown, and finally becomes cyan, and the surface morphology is changed from clear texture to heavily coated. The hardness of surface layer decreases and a tempered sorbite is produced due to tempering burn. The measured and simulated values of grinding burn depth are basically identical, which shows that the degree of grinding burn can be predicted by the finite element simulation.

surface and interface of materials;grinding burn; gear steel; microhardness; finite element analysis

2017-03-02

国家国防科技工业局技术基础科研项目(A0920132008); 国家重点基础研究计划项目(2015CB059900)

梁志强(1984—), 男, 副教授, 硕士生导师。 E-mail: liangzhiqiang@bit.edu.cn;

黄迪青(1993—), 男, 硕士研究生。 E-mail: huangdiqing1993@foxmail.com

周天丰(1981—), 男, 教授, 博士生导师。 E-mail: zhoutf@bit.edu.cn

TG580.64

A

1000-1093(2017)10-1995-07

10.3969/j.issn.1000-1093.2017.10.016