对置活塞二冲程柴油机双喷油器碰撞喷雾试验研究

2017-11-09刘宇航赵振峰张付军谢钊毅鲁怡崔华盛

刘宇航, 赵振峰, 张付军, 谢钊毅, 鲁怡, 崔华盛

(1.北京理工大学 机械与车辆学院, 北京 100081; 2.广州汽车集团股份有限公司 汽车工程研究院, 广东 广州 511434)

对置活塞二冲程柴油机双喷油器碰撞喷雾试验研究

刘宇航1, 赵振峰1, 张付军1, 谢钊毅2, 鲁怡1, 崔华盛1

(1.北京理工大学 机械与车辆学院, 北京 100081; 2.广州汽车集团股份有限公司 汽车工程研究院, 广东 广州 511434)

为了获得良好的混合气,保证燃烧室形状、喷雾特性及缸内气体流动之间有良好的匹配,针对对置活塞二冲程柴油机燃烧室的喷雾特性,使用纹影法结合图像处理技术分析了喷油器布置方案、喷射压力、定容弹弹体压力和喷油持续期对油束贯穿距离及喷雾空间扩散率的影响。研究结果表明:在喷射压力75 MPa、弹体压力2 MPa、喷油持续期1.5 ms的工况下,双喷油器布置方案与单喷油器布置方案相比,空间扩散率更高,更有利于燃油的雾化;喷射压力的提高有利于燃油在空间的扩散,但近壁区内分布的燃油会随着喷射压力的提高而增加,造成“湿壁”现象;弹体压力过小会使油雾在壁面附近形成浓混合气区域,过大的弹体压力又会使燃油更多集中在中心区域;随着喷油持续期的增加,油束贯穿距离和空间扩散率的增加越来越不明显。

动力机械工程; 碰撞喷雾; 纹影法; 双喷油器; 试验研究

0 引言

对置活塞二冲程柴油机具有高功率密度[1]、高指示热效率[2]等特点,在军用车辆[3-4]、辅助动力装置[5-6]及轻型载重车辆方面具有广泛的应用。与传统柴油机不同,对置活塞二冲程柴油机喷油器只能布置在气缸侧面,并且缸内的涡流作用较强而滚流作用较弱,因此,人们希望将燃油更多地分布在涡流运动区以达到更好的油气匹配。考虑到折叠曲柄式本身的结构特点,过去在布置喷油器时多采用单喷油器结构,其中以Sulzer Brothers ZG系列和Armstrong Whitworth Swing Beam系列为典型[7]。Sulzer Brothers ZG采用双喷孔设计,喷孔直径0.25 mm,两个喷孔的夹角为85°. Armstrong Whitworth Swing Beam采用单喷孔设计,喷孔直径为0.28 mm,喷孔方向与缸套切面平行且与竖直方向呈10°夹角。随着喷雾组织问题研究的深入,Wahlin等[8]发现通过组织喷雾碰撞可以使贯穿距离缩短,并促进其扩散得到一个更均匀混合的喷雾。Gwon等[9]通过试验发现,组织喷雾碰撞是增强雾化蒸发的一个有效可行的途径。

研究缸内喷油过程的装置主要有可视单缸试验机、快速压缩膨胀机和定容弹[10-11]。喷雾外形及结构测试技术主要包括直接摄影法、阴影法[12]、纹影法[13]和平面激光米氏散射法。其中:定容弹的结构简单、试验成本较低、可靠性较高;纹影法可以显示流场密度梯度的变化,可以较细致地定性显示高速流场。

因此,在本文的研究中,对置活塞柴油机采用双喷油器90°布置,且喷油雾束在气缸中心处发生碰撞,以达到更良好的混合气。在常温条件下,利用纹影法在定容弹中进行试验,分别研究喷油器布置位置、喷射压力、定容弹弹体压力和喷油持续期对油束贯穿距离及喷雾空间扩散率的影响。

1 研究对象

本文研究的折叠曲柄式对置活塞二冲程柴油机具有结构紧凑度高、自平衡性好等优点。图1所示为折叠曲柄式对置活塞二冲程柴油机总体布置及燃烧室结构示意图。两喷油器都布置在缸套侧壁面并呈90°分布。喷油器布置且喷孔结构示意图如图2和图3所示。两个喷油器分别用A和B表示,其中喷油器的A1、A2、B1、B2喷孔直径为0.2 mm,喷油器的A3、B3喷孔直径为0.1 mm. 喷油器B与喷油器A的喷孔结构相同。由于A3和B3喷孔的直径很小,燃油喷出油孔很快雾化,油束碰撞现象不明显,只采用A1、A2、B1和B2喷孔进行研究。

图1 折叠曲柄式对置二冲程柴油机及燃烧室结构 示意图Fig.1 Schematic diagram of opposed-piston folded-cranktrain two-stroke diesel engine and combustor structure

图2 对置活塞二冲程柴油机喷孔布置与喷油方向 参数示意图Fig.2 Nozzle arrangement and injection direction parameters

图3 喷油器喷孔结构图Fig.3 Structural diagram of injector holes

2 试验系统开发

试验系统结构示意图如图4所示。高压氮气瓶将氮气充入定容弹中,模拟缸内的高压环境。两个喷油器呈90°布置,通过高压油泵将油喷入定容弹内。试验中首先利用单次喷射仪标定喷油器的流量特性,得到用于后续试验的轨压和喷射脉宽等控制参数,再进行试验研究。弹体内腔长宽高均为100 mm,弹体两侧的凹槽中布置光学石英玻璃以观察雾束形态。压力表和压力传感器用于检测弹体内的压力。选取德国Bosch公司产CP1H3型高压共轨系统作为试验供油系统。试验采用日本Photron公司产Fastcam SA4高速摄影机,拍摄频率选择10 000帧/s,分辨率选择512像素×512像素。

图4 喷雾可视化测试系统结构示意图Fig.4 Structure diagram of spray visualization test system

试验内容是通过在定容弹内充入一定量的氮气来模拟活塞运动到上止点附近缸内的情况。发动机工作时喷雾期间的缸内压力一般能达到6~10 MPa,缸内温度一般在400~500 ℃,将活塞运动到上止点的过程等效为绝热压缩过程,经折算,在常温条件和定容弹内2 MPa左右的压力下,其气体密度与发动机活塞上止点附近的空气密度较接近。虽然定容弹无法模拟缸内的气体流动情况,且方形定容弹形状与气缸所形成的圆形区域有一定差距,但本文的目的主要在于定性观察双喷油器碰撞喷雾后混合气形成的结构形态,以此对对置活塞发动机的设计给予一定的指导和帮助。

3 试验参数定义

3.1 空间区域划分

定义对置活塞二冲程柴油机直径为D,将成像平面内的空间划分为3个区域,如图5所示。中心区内(R<0.1D)气流运动角速度较低,对喷雾的蒸发雾化不利;涡流运动区域(0.1D≤R<0.4D)内涡流运动较强,空气对燃油喷雾的剪切卷吸作用最明显,因此涡流运动区内分布的燃油液滴比例越大,喷雾的雾化效果越好;由于气缸截面是一个圆形,燃烧室中最靠近缸套壁面的部分称为近壁区(0.4D≤R≤0.5D),在喷雾发展后期贯穿到该区域的燃油液滴极易在涡流的作用下被甩到缸套壁面上,因此近壁区内分布的燃油液滴比例越小,缸内的湿壁现象越不明显。

图5 喷雾的空间分布区域划分Fig.5 Division of spray spatial distribution

3.2 喷雾贯穿距离

如图6所示,规定喷雾碰撞后,碰撞距离Si与喷雾前端到碰撞点之间距离Zt之和,为两束碰撞喷雾的贯穿距离[9]。

图6 碰撞喷雾的贯穿距离Fig.6 Penetration distance of impinging spray

3.3 空间扩散率

空间扩散率的计算流程如图7所示。将试验图片转换成为灰度图片,定义灰度值在101~255的区间内为纯气体区域,0~100区间为混合气区域。空间扩散率的计算如(1)式所示:

(1)

式中:n0~100为灰度值区间为0~100的像素点个数;na为近壁区、涡流运动区及中心区的像素点个数总和。

图7 空间扩散率计算流程图Fig.7 Calculating flowchart of spatial diffusion rate

4 试验误差估计

试验过程中会出现成象误差和图片处理误差。为了减小成象误差[14],选用焦距为1.5 m的凹面镜,使成像平面上的光线近似为平行光线。由于喷油器的各油孔方向与拍摄平面存在一定的角度,真实贯穿长度为

Lr=Lp/cosθ,

(2)

式中:Lr为雾束真实长度;Lp为雾束测量长度;θ为雾束中心线与垂线的夹角。

选取试验喷雾图片进行处理,得出处于不同灰度范围内的灰度图片等高线图(见图8),灰度值越小、越接近黑色(表示混合气越浓),灰度值越大、越接近白色(表示混合气越稀)。由图8可以看出,喷雾边缘主要集中在灰度值100左右的范围内,因此选取100为混合气与纯空气之间的分界线。统计灰度值在100±5和100±10内的像素点个数分别为779和4 165个。由于图片总像素为512×512,在100灰度值上下偏离10灰度值的相对误差为1.58%,上下偏离5灰度值的相对误差为0.20%.

图8 灰度值等高线图Fig.8 Contour map of gray value

5 试验结果分析

5.1 不同喷油器布置方案的影响

由于对置活塞二冲程柴油机的特殊结构,喷油器可以在缸套上周向布置,为了研究喷油器布置位置的影响,在相同喷射压力(pi=75 MPa)和弹体压力(pa=2 MPa)且单喷油器与双喷油器总喷油量相同的情况下,采用单喷油器、双喷油器90°布置的喷雾形状对比,如表1所示。启喷后5 ms两个喷油器由A2、B2喷孔所喷油束在定容弹中心干涉碰撞,随后油雾向另一侧的对角线方向发展。

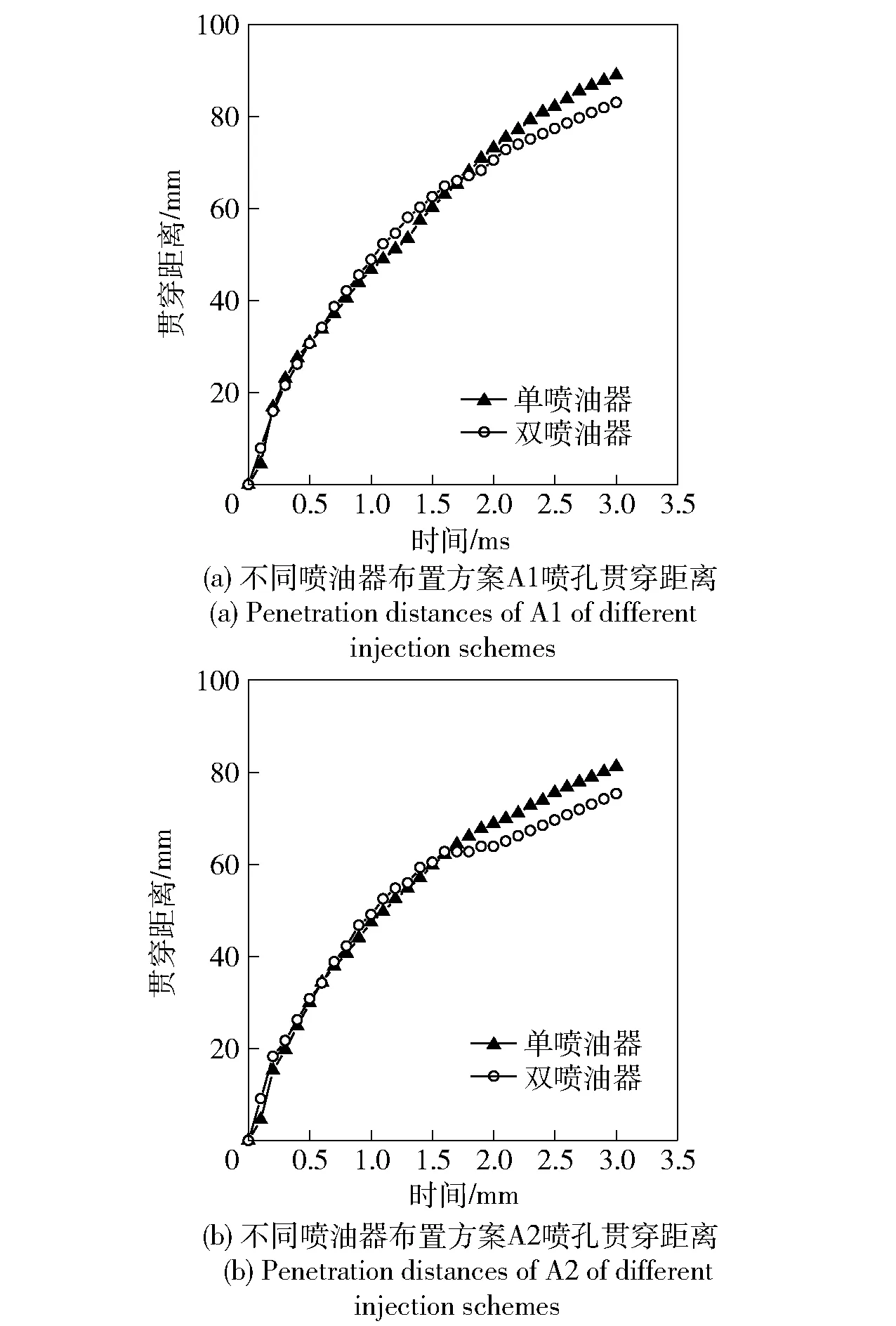

如图9所示,对于不同的喷油器布置方案,在喷射前期对油束的贯穿距离影响不明显。当两喷油器呈90°方向布置时,油束1、2发生相互碰撞,燃油液滴在碰撞区域不断产生聚合、分离现象,两束油束的冲击能量因为相互碰撞抵消而略有衰减,贯穿距离在碰撞之后相比于单喷油器方案呈现减小的趋势。

表1 不同喷油器布置方案的喷雾形状对比

Tab.1 Comparison of spray shapes of different injection schemes

图9 不同喷油器布置方案A1、A2喷孔贯穿距离Fig.9 Spray penetration distances of A1 and A2 of different injection schemes

如图10(a)所示,双喷油器的空间扩散率比单喷油器方案高。这是因为单喷油器的布置方案使油雾沿某一方向自由发展,而向其他方向发展有限,使油雾分布不均,因此其空间扩散率也低于双喷油器方案。如图10(b)~图10(d)所示,不同布置方案在中心区的空间扩散率没有明显区别。在涡流运动区,双喷油器比单喷油器的空间扩散率高,更有利于柴油与缸内气流的混合。近壁区内双喷油器比单喷油器的空间扩散率高,这是因为单喷油器的油雾主要分布在近壁区下部,而在其他区域分布较少;双喷油器由于油束的碰撞而使油雾在近壁区内较均匀分布,从而近壁区的空间扩散率较单喷油器更高。

图10 不同喷油器布置方案喷雾空间扩散率对比Fig.10 Comparison of spray spatial diffusion rates at different injection positions

5.2 不同喷射压力的影响

柴油机在低负荷工作的情况下,对应较小的燃油喷射压力。相反,在高负荷工况下,对应较高的喷射压力。保持喷油持续期(ti=1.5 ms)和弹体压力(pa=2 MPa)不变,对置活塞柴油机在空载、50%负荷和75%负荷工况下分别对应50 MPa、75 MPa和100 MPa喷油压力。试验所得喷雾形状对比如表2所示。两个喷油器由A2、B2喷孔所喷的油束2在燃烧弹中心碰撞后共同向另一侧对角线方向运动的油量增加,过浓的混合气分布的区域相应增大。

表2 不同喷射压力时的喷雾形状对比

Tab.2 Comparison of spray shapes at different injection pressures

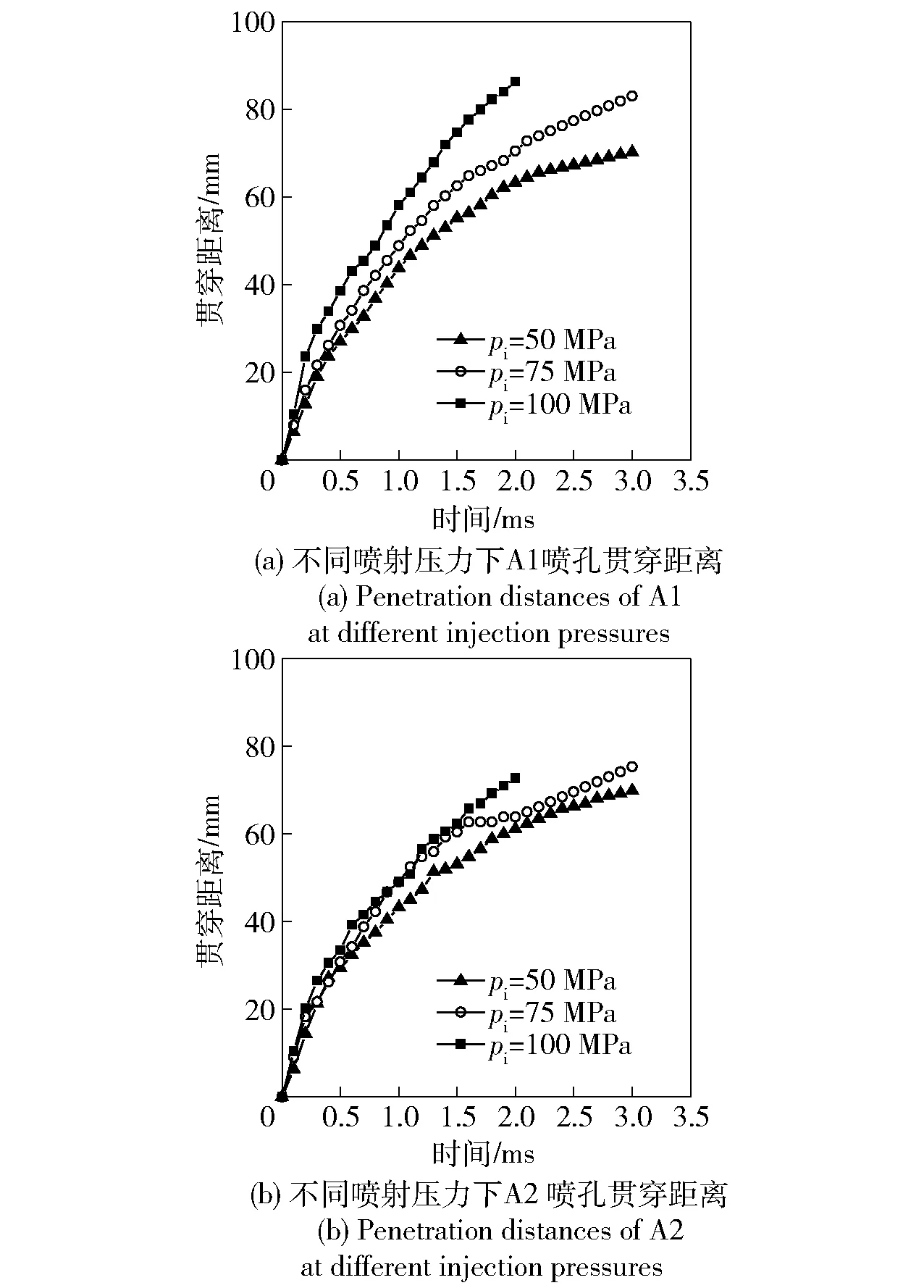

如图11所示为不同喷射压力时喷孔A1和A2的喷雾贯穿距离。由图11可见,随着喷射压力的增加,油束的贯穿距离随之增加。油束2由于碰撞的原因,贯穿距离比油束1短。在2 ms时刻,当喷射压力为50 MPa、75 MPa和100 MPa时,油束1的贯穿距离为63 mm、72 mm和87 mm;油束2的贯穿距离为63 mm、66 mm和70 mm.

图11 不同喷射压力下A1、A2喷孔贯穿距离Fig.11 Spray penetration distances of A1 and A2 at different injection pressures

如图12(a)所示,保持喷油持续期与弹体压力不变,喷射压力提高后,整体扩散率增加,但是幅度逐渐减小。如图12(b)~图12(d)所示,喷射压力对中心区的喷雾分布基本没有影响,当喷射压力较低时,油束的贯穿能力不足,导致涡流运动区及近壁区内的喷雾分布较少;随着喷射压力的提高,涡流运动区及近壁区内的燃油液滴分布增加,但过大的喷油压力并不能有效地增加涡流运动区内的燃油喷雾分布,却使近壁区内的燃油喷雾明显增加,造成“湿壁”现象。

图12 不同喷射压力下的空间扩散率对比Fig.12 Comparison of spray spatial diffusion rates at different injection pressures

5.3 不同弹体压力的影响

柴油机的增压已经相当普遍,当具有不同的增压压力时,活塞运动到上止点附近时的密度也不尽相同,因此需要研究喷射背压对喷雾形态的影响。对置活塞柴油机有效压缩比为13,当保持进气温度为80 ℃,增压压力分别为0.093 MPa、0.18 MPa和0.27 MPa时,按照密度相似的原则,在常温(25 ℃)下所对应的弹体内背压选取约为1 MPa、2 MPa和3 MPa.

保持喷射压力(pi=70 MPa)和喷油持续期(ti=1.5 ms)相同的情况下,研究不同弹体压力对油束发展的影响,获得的雾束图像如表3所示。由表3可见,随着弹体压力的提高,油雾分布的面积呈现减小的趋势。在5 ms时刻,当弹体压力为1 MPa时,油雾呈T形分布且碰壁现象明显;当弹体压力为3 MPa时,油雾呈三角形分布,碰壁现象不明显。

如图13所示,随着弹体压力的增加,油束贯穿距离整体呈现减小的趋势。启喷后2 ms时刻,当弹体压力从1 MPa增加到2 MPa时,油束1和油束2的贯穿距离分别缩短了25.3%和22.2%;当弹体压力从2 MPa增加到3 MPa时,油束1和油束2的贯穿距离分别缩短了15.0%和5.0%.

表3 不同弹体压力时的喷雾形状对比

Tab.3 Comparison of spray shapes at different constant volume bomb pressures

图13 不同弹体压力A1、A2喷孔贯穿距离Fig.13 Spray penetration distances of A1 and A2 at different constant volume bomb pressures

如图14(a)所示,提高弹体压力会使油雾的整体空间扩散率降低。弹体压力为1 MPa时的整体空间扩散率在4 ms之前高于2 MPa情况,之后又被赶超。这是因为弹体压力较低,喷雾的贯穿距离增加,喷雾的空间分布增加,从而使燃油喷雾的空间扩散率增加。但随着喷雾的进一步扩散发展,过强的贯穿动能使油雾集中分布在对侧对角线方向的壁面附近,形成混合气浓区,导致其空间扩散率急剧降低。如图14(b)和图14(c)所示,弹体压力的提高会使定容弹中心区空间扩散率到达最大值的时刻有一定滞后。涡流运动区内的空间扩散率呈先增大、后减小的趋势。当弹体压力为1 MPa时,曲线下降的主要原因是由于燃油运动出涡流运动区;当弹体压力为3 MPa时,曲线下降的主要原因则是燃油的破碎雾化;当弹体压力为2 MPa时,运动进涡流运动区的燃油量与破碎雾化的燃油量基本保持一致,曲线保持持平。如图14(d)所示,当弹体压力过低时,燃油喷雾迅速抵达近壁区并聚集在该区域内,不利于燃油喷雾的进一步雾化。因此,在当下的试验条件下选取2 MPa较合适。

图14 不同弹体压力下的空间扩散率对比Fig.14 Comparison of spatial diffusion rates at different constant volume bomb pressures

5.4 不同喷油持续期的影响

针对增压压力为0.18 MPa的进气状态, 保持弹体压力pa=2 MPa. 为了研究循环油量的影响,保持喷射压力(pi=75 MPa)不变,燃油喷射时间ti分别为0.5 ms、1.5 ms和2.5 ms(对应循环油量分别为20 mg、30 mg和35 mg)条件下观察油束的发展情况。高速摄像获得的喷雾发展图像如表4所示。压差不变时,喷油持续期增加使喷油量增加、喷入弹体内的燃油增加、油束的动能增加,导致燃油的空间扩散率增加。

表4 不同喷油持续期时的喷雾形状对比

Tab.4 Comparison of spray shapes at different injection duration

如图15所示,当喷油持续期增加时,喷油量随之增加。喷油持续期的增加会使贯穿距离增加,但增幅越来越小。如图16(a)所示,随着喷油持续期的增加,喷雾的整体空间扩散率明显增加,但继续增加喷油持续期对喷雾空间扩散率的增加并没有帮助。由图16(b)~图16(d)可以看出,当喷油持续期ti=0.5 ms时,喷雾基本分布在涡流运动区空间,中心区及近壁区分布较少;当ti为1.5 ms和2.5 ms时,中心区和近壁区的空间扩散率区别不是很明显,但是ti=1.5 ms时在涡流运动区的空间扩散率高于2.5 ms. 这是因为较长时间的喷油持续期使油雾更多地被推送到壁面,使得涡流运动区的空间扩散率有所下降。

图15 不同喷油持续期A1、A2喷孔贯穿距离Fig.15 Spray penetration distances of A1 and A2 under different injection duration

图16 不同喷油持续期喷雾空间扩散率对比Fig.16 Comparison of spray spatial diffusion rates under different injection duration

6 结论

1) 在喷射压力75 MPa、弹体压力2 MPa、喷油持续期1.5 ms的情况下,双喷油器方案较单喷油器方案更有利于燃油的雾化。

2) 在弹体压力2 MPa和喷射持续期1.5 ms的情况下,提高喷油压力并不会对中心区的喷雾分布有明显影响。涡流运动区的空间扩散率会随着喷射压力的提高而有所增加,但是,与此同时近壁区的空间扩散率也会增加,造成“湿壁”现象。

3) 在喷射压力75 MPa和喷油持续期1.5 ms情况下,弹体压力选取1 MPa、2 MPa、3 MPa时,油束1的贯穿距离分别缩短了25.3%和15.0%;油束2的贯穿距离分别缩短了22.2%和5.0%. 试验条件下,双喷油器布置的弹体压力选取2 MPa较合适。

4) 在喷射压力75 MPa和弹体压力2 MPa情况下,当喷油持续期为0.5 ms时,油雾主要分布在涡流运动区域,中心区和近壁区的分布较少,与喷油持续期1.5 ms与2.5 ms相比,涡流运动区的空间扩散率较高。

References)

[1] Redon F, Kalebjian C, Kessler J, et al. Meeting stringent 2025 emissions and fuel efficiency regulations with an opposed-piston, light-duty diesel engine[C]∥SAE 2014 World Congress & Exhibition. Detroit, MI, US: Society of Automotive Engineers, 2014.

[2] Herold R E, Wahl M H, Regner G, et al. Thermodynamic benefits of opposed-piston two-stroke engines[C]∥ Commercial Vehicle Engineering Congress. Rosemont, IL, US: Society of Automotive Engineers, 2011.

[3] Wallace F J, Wright E J. Characteristics of a two-stroke opposed-piston compression-ignition engine operating at high boost[J]. Proceedings of the Institution of Mechani-cal Engineers, 1965, 180(1): 147-189.

[4] 曾望,刘建国.乌克兰T-84主战坦克深度分析[J].国外坦克,2011(11):11-20.

ZENG Wang, LIU Jian-guo. Intensive exploration of Ukraine T-84 main battle tank[J]. Foreign Tank, 2011(11):11-20. (in Chinese)

[5] Hofbauer P. Opposed piston opposed cylinder (OPOC) engine for military ground vehicles[C] ∥SAE 2005 World Congress & Exhibition. Detroit, MI, US: Society of Automotive Engineers, 2005.

[6] Franke M, Huang H, Liu J P, et al. Opposed piston opposed cylinder (opocTM) 450 hp engine: performance development by CAE simulations and testing[C] ∥SAE 2006 World Congress & Exhibition. Detroit, MI, US: Society of Automotive Engineers, 2006.

[7] Pirault J P, Flint M. Opposed piston engines: evolution, use, and future applications[M]. Warrendale, PA,US: SAE International, 2009:179-222.

[8] Wahlin F, Cronhjort A. Impinging diesel sprays[J]. Atomization and Sprays, 2008, 18(2):97-127.

[9] Ko G H, Ryou H S. Droplet collision processes in an in-ter-spray impingement system[J]. Journal of Aerosol Science, 2005, 36(11): 1300-1321.

[10] Oren D C, Wahiduzzaman S, Ferguson C R. A diesel combustion bomb: proof of concept[C]∥1984 SAE International Fall Fuels and Lubricants Meeting and Exposition. Warrendale, PA,US:Society of Automotive Engineers, 1984.

[11] Xiong S, Xu C. Study on spark-ignition LPG engine by rapid compression-expansion machine to improve engine performance[J]. Transactions of Chinese Society for Internal Combustion Engines, 2002, 20(1): 41-45.

[12] 李翔, 裴毅强, 秦静. 壁温和机油油膜对喷雾撞壁后发展的影响[J].天津大学学报,2016,49(11):1196-1202.

LI Xiang, PEI Yi-qiang, QIN Jing. Effects of wall temperature and oil film on the process of a gasoline spray after wall impingement[J]. Journal of Tianjin University, 2016,49(11):1196-1202.(in Chinese)

[13] 陈征, 黎青青, 徐广辉. 柴油喷雾贯穿距影响因素灰色关联分析[J]. 江苏大学学报: 自然科学版, 2017, 38(1): 13-17.

CHEN Zheng, LI Qing-qing, XU Guang-hui. Gray relational analysis for effect factors of diesel spray penetration length[J]. Journal of Jiangsu University: Natural Science Edition, 2017, 38(1): 13-17. (in Chinese)

[14] 赵凯华,钟锡华. 光学:上册[M]. 北京: 北京大学出版社, 1984:36-46.

ZHAO Kai-hua, ZHONG Xi-hua. Optics: Volume one[M]. Beijing: Peking University Press, 1984: 36-46. (in Chinese)

ExperimentalStudyofImpingementSprayofDual-fuelInjectorofOpposedPistonTwo-strokeDieselEngine

LIU Yu-hang1, ZHAO Zhen-feng1, ZHANG Fu-jun1, XIE Zhao-yi2, LU Yi1, CUI Hua-sheng1

(1.School of Mechanical Engineering, Beijing Institute of Technology, Beijing 100081; 2.Automotive Engineering Institute, Guangzhou Automobile Group Co., Ltd., Guangzhou 511434, Guangdong, China)

Due to the special combustion chamber shape and spray mode of opposed piston two-stroke diesel engine, the fuel injection sprays impinge at the center of combustion chamber. The good matching of combustion chamber shape, spray characteristics and in-cylinder gas flow should be assured to obtain desired gas mixture. For the spray characteristics of combustion chamber in opposed piston two-stroke diesel engine, the schlieren method is used to study the influences of fuel injector position, injection pressure, constant volume bomb pressure and injection duration on spray penetration and spray spatial diffusion rate. The results show that, compared with single injector, the dual-fuel injector has higher spatial diffusion rate and is more beneficial to the atomization of fuel in the case of 75 MPa injection pressure, 2 MPa constant volume bomb pressure and 1.5 ms injection duration. The increase in injection pressure is beneficial to the diffusion of fuel in space, but the fuel distributed in near-wall area would be increased. As a result, the emission will be worsen because of “cylinder wall wetting”. Low constant volume bomb pressure causes a rich mixture near the cylinder wall, while high back pressure makes the fuel concentrate in the center of combustion chamber where the flow is weak. With the increase in injection duration, the increase in spray penetration and spatial diffusion rate becomes less noticeable.

power machinery engineering; spray impingement; schlieren method; dual-fuel injector; experimental investigation

2017-02-23

国家部委基础研究项目(B2220110005)

刘宇航(1989—),男,博士研究生。E-mail:yuelengfanhua111@163.com

赵振峰(1974—),男,教授,博士生导师。E-mail:zhzhf@bit.edu.cn

TK421+.42

A

1000-1093(2017)10-1881-10

10.3969/j.issn.1000-1093.2017.10.002